Установка для отримання азотної кислоти

Номер патенту: 121413

Опубліковано: 11.12.2017

Автори: Голосов Сергій Олександрович, Целіщев Олексій Борисович, Пономарьов Володимир Олександрович, Кошовець Микола Володимирович, Лобойко Олександр Якович, Носач Ванадій Олексійович

Формула / Реферат

1. Установка у виробництві неконцентрованої азотної кислоти для отримання аміачно-повітряної газової суміші динамічним поєднанням NH3 і повітря при вирівнюванні щільності газів, яка відрізняється тим, що змішання відбувається в гідродинамічному кавітаційному реакторі, де кавітатор виконаний у вигляді циліндра, внутрішня поверхня якого складається з "n" зворотних усічених конусів так, що похилі і горизонтальні поверхні утворюють каверни перед звуженим соплом, яке пов'язує диспергований потік з розсікачем, який має криволінійну поверхню.

2. Установка у виробництві неконцентрованої азотної кислоти з п. 1, яка відрізняється тим, що факел розпилу газового (повітряного) потоку регулюється зміною відстані між криволінійним розсікачем і зрізом сопла.

3. Установка у виробництві неконцентрованої азотної кислоти з п. 1, яка відрізняється тим, що аміак, повітря і азотно-повітряна суміш фільтруються через металокерамічні фільтруючі елементи.

Текст

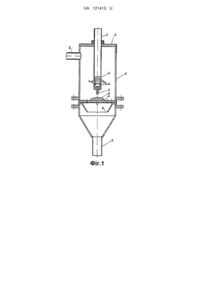

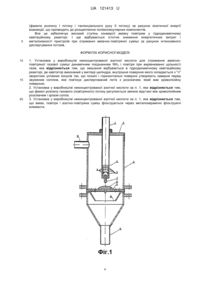

Реферат: Установка у виробництві неконцентрованої азотної кислоти для отримання аміачно-повітряної газової суміші динамічним поєднанням NH3 і повітря при вирівнюванні щільності газів, причому змішання відбувається в гідродинамічному кавітаційному реакторі, де кавітатор виконаний у вигляді циліндра, внутрішня поверхня якого складається з "n" зворотних усічених конусів так, що похилі і горизонтальні поверхні утворюють каверни перед звуженим соплом, яке пов'язує диспергований потік з розсікачем, який має криволінійну поверхню. UA 121413 U (12) UA 121413 U UA 121413 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до хімічної технології і може бути використана у виробництві неконцентрованої азотної кислоти. Широко відома установка виробництва азотної кислоти шляхом водної абсорбції оксидів азоту, отриманих конверсією аміаку повітрям. Вона складається з стадії окислення аміаку киснем повітря на каталізаторі при температурах 800° + 900 °C з регенерацією тепла нітрозних газів, виділення реакційної води, абсорбції оксидів азоту водою з отриманням азотної кислоти і очищення вихлопних газів від оксидів азоту. [Атрощенко В.І., Каргін С.І. "Технологія азотної кислоти". - М.: Хімія, 1970р]. Недоліком даної установки є високі сировинні (аміак, платина) і матеріальні витрати (питомі капітальні вкладення у виробництво аміаку і кисню, а також значні викиди в атмосферу). Основною сировиною, використовуваною у виробництві HNO3, є аміак, повітря і вода. Потрібно застосування аміаку в очищеному вигляді. Для цього він очищається на спеціальному випарному і дистиляційному обладнанні. Аналогічно повинно застосовуватися і чисте повітря. Відома установка, що працює при атмосферному тиску, для підготовки аміачно-повітряної суміші при атмосферному тиску. Вона включає наступні етапи: - аміак пропускають через матерчаті фільтри; - повітря промивають у вежі водою і потім фільтрують через шинельне сукно; - очищений аміак і повітря подаються в систему вентилятором, в равлику якої відбувається їх змішування; - перед подачею на каталізатор газову суміш фільтрують через картон; - газоподібний аміак з газгольдера піддають подальшому очищенню в фільтрах, які складаються з сочевицеподібних елементів, а як матеріал застосовується бавовняна замша. 3 Відома газодувка ТК-450-1,08 продуктивністю 22500 м /год. служить для змішування аміаку з повітрям і для подачі аміачно-повітряної суміші в контактний апарат. Потужність електричного двигуна 125 кВт [Вікіпедія: Хімія. - Т. 21]. В роботі [Кутиш Д.І. Оптимізація геометричних і газодинамічних параметрів пристрою двоступеневого змішування палива і повітря]: - розроблений новий спосіб двоступеневого змішання рідини і газу із застосуванням ПЕ (проникаючого елемента), що забезпечує підвищену однорідність суміші в порівнянні з відомим способом. - вперше експериментально досліджені гідродинамічні характеристики металокерамічних проникних пластин, виготовлених з мікронних порошків, сіток і волокон в турбулентній зоні за критерієм Рейнольдса і отримані узагальнюючі аналітичні залежності X (коефіцієнтів опору і тертя від Re) різного типу проникних пластин. Металокерамічні фільтри завдяки звивистому розташуванню пір затримують дрібні тверді частинки краще, ніж фільтрувальна тканина. У металокерамічних фільтрах на відміну від тканинних, паперових і ін. виключається засмічення матеріалом фільтра. Фільтри легко регенеруються до повного відновлення своїх первинних властивостей. Фільтри створюються методом вільної насипки, мають в 3-4 рази більшу проникність, ніж аналогічні фільтри, отримані пресуванням з наступним спіканням. Металокерамічні фільтри з нержавіючої сталі знаходять широке застосування завдяки їх високій хімічній стійкості щодо кислот, лугів і агресивних газів. Знаходять застосування титанові металокерамічні фільтри при очищенні азотної кислоти різної концентрації від механічних домішок, при очищенні бурових солених вод та інших агресивних рідин. У таблиці наведено дані за розмірами пор і продуктивності фільтруючих елементів з титану Розмір пір в мкм Розмір і форми фільтруючого елемента в мм Максимальний Середній Втулка 403450 -II-II 50 Фракція порошку в мм 0,1 0,2 0,3 37 74 106 25 48 74 Продуктивність фільтруючого елемента 3 м /година 540 1120 4000 [Патент РФ № 182687 "Металокерамічний фільтрувальний елемент"] Запропоновано двошаровий металокерамічний фільтрувальний елемент. Він складається з силового крупнозернистого каркаса і тонкого дрібнозернистого фільтруючого шару. Силовий каркас пресують з крупнозернистого порошку дендритної або кулястої форми частинок, а власне фільтруючий шар підпресовують з порошку, заданого умовами фільтрації. 1 UA 121413 U 5 10 15 20 25 30 35 40 45 50 55 60 Так як товщина фільтруючого шару дуже мала, то проникність такого фільтруючого елемента дуже висока, а витрата дрібнодисперсного порошку низька. Відома установка виробництва НNО3 [Патент РФ № 127062], в якій отримання однорідності в газовій суміші затруднене через різниці щільності аміаку і повітря. В результаті змішування NH3 з повітрям зустрічаються окремі струмки NH3, які потрапляють на каталізаторні сітки, розкладаються на азот і водень, зменшуючи тим самим ступінь конверсії NH3. В іншому випадку струмки NH3 утворюють аміачно-повітряну суміш вище 1820 % вмісту аміаку і можуть викликати локальний вибух в контактному апараті. Однорідності суміші газів можна досягти шляхом вирівнювання щільності газів. У запропонованій установці це досягається за рахунок динамічного змішування NH3 і повітря, при якому відбувається розщеплення високого ступеня однорідності суміші. Це забезпечує високу ступінь конверсії двосекційного динамічного змішувача газів. До недоліків слід віднести складність конструкції і значне споживання енергії переміщення. Відомий універсальний гідродинамічний насадок [Патент РФ №1526791]. Насадок містить центральний канал примусової подачі рідини, утворений внутрішньою стінкою труби підведення рідини і поверхнею центрального тіла. Кільцевій канал закінчується кільцевим сходящим конічним соплом, вісь щілинного каналу сопла утворює осьовий канал підведення газу. Відомий струменевий апарат [Патент РФ № 1526791], який використовується в установках, заснованих на змішуванні середовищ. Він дозволяє збільшити продуктивність, підвищити ККД, зменшити розміри пристрою, забезпечити ефективність дії при довільній орієнтації його щодо поля сили тяжіння. Відомо пристрій змішування газів в циркулюючому потоці в режимі кавітації, де змішання відбувається в динаміці за рахунок введення газів в зону зниженого тиску дросельного пристрою і утворення з газів кавітаційних бульбашок і їх зачиненням [Авторське свідоцтво СРСР № +305715,1968]. Недоліком даного пристрою є те, що в міру введення газів в зону зниженого тиску дросельного пристрою, що утворюється за рахунок проходження струменя рідини через звужений отвір, тиск піднімається і поступово падає рівень кавітаційного ефекту. Відомий кавітаційний реактор [Патент РФ № 2029611], який містить проточну камеру з вхідним і вихідним пристроями, встановлений в камері кавітатор, посудину з повітряною подушкою, а також генератор гідроударів. Є клапан надлишкового тиску, приєднаний до проточної камери за кавітатором. Клапан надлишкового тиску (названий "зворотнім") обладнаний як кавітатор. Клапан цей відкривається при гідроударі і пропускає хвилю тиску в напрямку, протилежному напрямку робочого потоку. Останні обставини слабшають дискретноімпульсивний вплив на оброблювані потоки, оскільки ударна хвиля не надсилається на кавітатор, а пропускається крізь нього, при цьому деформуючись газовою подушкою судини. Таким чином, взаємне розташування елементів зв'язку між ними не оптимальні, а зовнішній привід ударного клапана здорожує конструкцію і знижує його надійність. Винахід [Патент РФ № 2075619, 1997] належить до розпилювальних пристроїв ежекційного типу. Він містить циліндричний корпус з патрубками подачі і видалення суміші. У корпусі розміщений струменевий випромінювач, який виконаний у вигляді двох спіралей Архімеда, лопаті яких мають протилежні напрямки і розташовані один між одним. Пристрій забезпечений камерою змінного перерізу, розташованою за струменевим випромінювачем. Відомий реактор [Патент СРСР № 1800603], що містить циліндричний корпус, всередині якого встановлена розподільна перегородка, закріплені в ній склянки з розміщеними над ними ковпачками і патрубки для введення сировини і повітря, забезпечений встановленим в середній частині корпусу кавітаційно-вихровим апаратом, виконаним у вигляді змішувальної камери, яка забезпечена патрубком для введення сировини, розташованим по осі камери змішувача, виконаним у вигляді сопла з кавітаційним кільцем і патрубком для тангенціального підведення повітря. Недоліком цього кавітаційно-вихрового апарату є низька ефективність диспергування сировини в камері змішування, обумовлена тим, що енергія потоку в повному обсязі використовується для диспергування потоків в повітрі. Найбільш близьким до корисної моделі технічним рішенням є гідродинамічний кавітаційний реактор, що містить проточну камеру з встановленим всередині кавітатором і патрубками введення змішувальних компонентів [Авторське свідоцтво СРСР № 467158, 1975 р.]. Недоліком реактора є мала ефективність і ступінь диспергування потоків. Задачею корисної моделі є забезпечення високого ступеня однорідності аміачно-повітряної суміші за рахунок диспергування потоків шляхом інтенсифікації процесу на межі поділу фаз за рахунок кінетичної енергії взаємодії потоків, а також значного скорочення витрат на енергетику і металоємність обладнання. 2 UA 121413 U 5 10 15 20 25 30 35 40 45 50 55 Для вирішення поставленої задачі у гідродинамічному кавітаційному реакторі, що містить поточну камеру і патрубки введення компонентів і виведення суміші, згідно з корисною моделлю, вирівнювання щільності аміаку і повітря і змішання газів відбувається в гідродинамічному кавітаційному реакторі, де кавітатор у вигляді циліндра, внутрішня поверхня якого складена з "п" назад усічених конусів так, що похилі і горизонтальні поверхні утворюють каверни перед звуженим соплом, яке пов'язує диспергований потік з розсікачем, який має криволінійну поверхню. Крім цього факел розпилу газового (повітряного) кавітаційного потоку регулюється зміною відстані між криволінійним розсікачем і зрізом сопла. Отримана аміачно-повітряна суміш після кавітаційного диспергується, проходячи очистку через металокерамічні фільтрувальні елементи. Проведений заявником аналіз рівня техніки, що включає пошук по патентних, науководослідних і науково-технічних джерел інформації, дозволив виявити сукупність істотних характерних ознак по відношенню до технічного результату, ускладненого у формулі корисної моделі, тому заявлена корисна модель відповідає умові "новизна". На Фіг. 1 схематично зображено гідродинамічний кавітаційний реактор. Реактор містить: патрубок введення (І) потоку (1); кришку (2); проточну камеру (3); циліндр (4); зворотні усічені конуси (5); каверни схлопування (6); сопло (7); розсікач (8); розділову перегородку (9); дифузор (10); патрубок виведення суміші (11); патрубок тангенціального введення (II) потоку (12). На Фіг. 2 представлена установка. Вона складається: з газодувки (І) потоку; металокерамічного фільтра (І) потоку (2); манометра (І) потоку (4); витратоміра (І) потоку (3); сам. гідродинамічний кавітаційний реактор; витратомір (II) потоку (5); манометр (II) потоку (6); металокерамічного фільтра (II) потоку (7); металокерамічний фільтр аміачно-повітряної суміші (8). Установка працює в такий спосіб: Перший (І) потік через фільтр (2), регулятор розходу (3) і манометр (4) по патрубку (1) подається в циліндр (4), де встановлені зворотні усічені конуси (5), які своїми горизонтальними і похилими поверхнями утворюють каверни. Горизонтальні поверхні усічених конусів виконують роль гальмівного елемента у вигляді кільцевих виступів, при обтіканні яких утворюються "п" кавітаційних порожнин (каверн). Перший (І) потік примусово подається в каверни (5), де, потрапляючи в зони турбулізації течії і наявності великої кількості кумулятивних мікроструктур, піддається високій диспергації. При цьому освіченими конічними поверхнями насадки забезпечують умови появи "вторинного" високошвидкісного струменя сопла (7). Далі "вторинний" високошвидкісний струмінь направляється на розсікач (8). Зустріч "вторинного" високошвидкісного струменя з розсікачем призводить до утворення факела розпилу першого (І) потоку, через який проходить (пронизує) II потік, і потім надходить в проточну камеру (3) через витратоміри (5) і манометр (6) після фільтра II потоку (7). Утворена аміачно-повітряна суміш виводиться з гідродинамічного кавітаційного реактора (ГКР) через патрубок (11), направляється на металокерамічний фільтр (8), а потім в контактний апарат. На стійке положення факела розпилу (І) потоку істотно впливає відстань між розсікачем (8) і зрізом сопла (7). Ця відстань змінюється за рахунок осьового переміщення циліндра (4). При збільшенні відстані діаметр факела зменшується, а при зменшенні відстані діаметр факела збільшується. 3 Вирівнювання щільності аміаку і повітря (ρNH3=0,772 кг/м і ρВоз. = 1,29 кг/м) відбувається відповідно до рівняння Клайперона: 0 1 , 1 0 t1 0 де Т0=273 °C; t1 - температура І потоку на розсікачі 25 30° С; Р1 - тиск, з яким І потік потрапляє на розсікач 0 2 , 2 0 t 2 0 де Т0=273 °C; t2 - температура II потоку, що надходить в проточну камеру (3); Р2 - тиск, з яким II потік потрапляє в проточну камеру. 0 1 0 2 1 2 за умови: 0 t1 0 0 t 2 0 Таким чином, позитивний ефект від використання установки на основі гідродинамічного кавітаційного реактора досягається за рахунок впливу наступних факторів: кавітаційного впливу на газовий потік, що забезпечує високу ступінь однорідності аміачно-повітряної суміші за рахунок диспергування потоків (І і II) шляхом інтенсифікації процесу на межі розділу фаз 3 UA 121413 U 5 (факела розпилу І потоку і тангенціального руху II потоку) за рахунок кінетичної енергії взаємодії, що призводить до розщеплення полімолекулярних компонентів. Все це забезпечує високий ступінь конверсії аміаку повітрям у гідродинамічному кавітаційному реакторі. І ще відбувається істотне зниження енергетичних витрат і металоємності пристроїв при отриманні аміачно-повітряної суміші за рахунок інтенсивного диспергування потоків. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 1. Установка у виробництві неконцентрованої азотної кислоти для отримання аміачноповітряної газової суміші динамічним поєднанням NH3 і повітря при вирівнюванні щільності газів, яка відрізняється тим, що змішання відбувається в гідродинамічному кавітаційному реакторі, де кавітатор виконаний у вигляді циліндра, внутрішня поверхня якого складається з "n" зворотних усічених конусів так, що похилі і горизонтальні поверхні утворюють каверни перед звуженим соплом, яке пов'язує диспергований потік з розсікачем, який має криволінійну поверхню. 2. Установка у виробництві неконцентрованої азотної кислоти за п. 1, яка відрізняється тим, що факел розпилу газового (повітряного) потоку регулюється зміною відстані між криволінійним розсікачем і зрізом сопла. 3. Установка у виробництві неконцентрованої азотної кислоти за п. 1, яка відрізняється тим, що аміак, повітря і азотно-повітряна суміш фільтруються через металокерамічні фільтруючі елементи. 4 UA 121413 U Комп’ютерна верстка А. Крижанівський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C01B 21/38

Мітки: отримання, кислоти, установка, азотної

Код посилання

<a href="https://ua.patents.su/7-121413-ustanovka-dlya-otrimannya-azotno-kisloti.html" target="_blank" rel="follow" title="База патентів України">Установка для отримання азотної кислоти</a>

Попередній патент: Пристрій для спектроскопії поверхнево-підсиленого комбінаційного розсіяння

Наступний патент: Фрезерна землерийна машина

Випадковий патент: Спосіб випуску електронних грошей, введення їх в обіг, обміну і розміну