Спосіб отримання покриття із цінкалюмінієвих сплавів на внутрішній поверхні труби

Номер патенту: 19376

Опубліковано: 25.12.1997

Автори: Ткач Валер'ян Іванович, Хаустов Георгій Йосипович, Проскуркін Євгеній Васильович, Сергєєв Віктор Володимирович

Формула / Реферат

Способ получения покрытия из цинкалюминиевых сплавов на внутренней поверхности трубы, включающий нагрев трубы в защитной атмосфере и прокачивание через ее полость расплава металла-покрытия под давлением газа, отличающийся тем, что прокачивают порцию расплава, объем которой в 130-140 раз меньше объема канала трубы, а в качестве газа используют смесь монооксида углерода с водородом, нагретую на 20-30°С выше температуры плавления расплава.

Текст

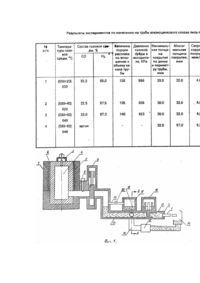

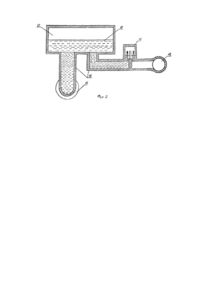

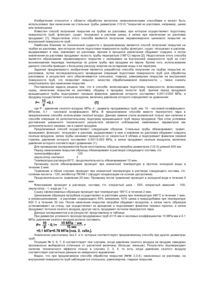

Изобретение относится к области нанесения металлических покрытий из цинкалюминиевых сплавов на внутреннюю поверхность труб. Известен способ нанесения цинкалюминиевых покрытий на внутреннюю поверхность труб, включающий нагрев трубы в защи тной атмосфере и прокачивание через ее полость расплава металла покрытия под давлением газа [1]. Нанесение покрытия производят с помощью замкнутого сифонного сосуда с расплавом, к которому с одной стороны подключается труба, подлежащая покрытию, а с другой - сжатый воздух. После установки трубы в вертикальное положение в сифонном сосуде над зеркалом расплава создают определенное избыточное давление воздуха, за счет которого расплав проникает в канал трубы и полностью его заполняет. После этого над зеркалом расплава снижают давление воздуха до атмосферного и расплав уходит из канала трубы. При применений этого способа имеет место разная продолжительность контакта расплава с внутренней поверхностью трубы по ее длине. Это приводит к неравномерному нанесению покрытия на внутреннюю поверхность трубы, а также образованию интерметаллидов и оксидов. Последнее усугубляется отеканием расплава под действием сил тяжести. Кроме того, поскольку в расплаве оксиды и интерметаллиды находятся во взвешенном состоянии (так как расплав интенсивно перемешивается), то они внедряются в покрытие, что ухудшает его качество, как с точки зрения пластичности, так и коррозионной стойкости. Задачей настоящего изобретения является создание способа получения покрытия из цинкалюминиевых сплавов на внутренней поверхности труб, в котором путем изменения условий прокачивания расплава металла покрытия через полость трубы обеспечивается уменьшение содержания оксидов и интерметаллидов в покрытии при одновременном повышении его равномерности по толщине, что способствует повышению качества полученного покрытия. Эта задача решена тем, что в способе, включающем нагрев трубы в защи тной атмосфере и прокачивание через ее полость расплава металла покрытия под действием газа, прокачивают порцию расплава, объем которой в 130-149 раз меньше объема канала трубы, а в качестве газа используют смесь монооксида углерода и водорода, нагретую выше на 20-60°С температуры плавления расплава. Технический результат от использования предлагаемого способа заключается в уменьшении содержания оксидов и интерметаллидов в покрытии при одновременном обеспечении его равномерности по толщине. Это связано с тем, что при перемещении порции расплава по каналу трубы, она как бы "размазывается" по ее внутренней поверхности, при этом в зависимости от давления защитного газа в канале достигается требуемая толщина покрытия. Указанный объем порции необходим для того, чтобы, во-первых, не происходил прорыв газа через порцию расплава, и, во-вторых, чтобы для его перемещения не требовалось высокого давления защитного газа, которое приводит к утонению покрытия. Указанная температура защитного газа позволяет без существенных энергозатрат удалять излишки расплава с внутренней поверхности трубы прямо в процессе нанесения покрытия. При этом наносимый расплав металла, находясь в контакте с газом, представляющим собой смесь монооксида углерода с водородом, не окисляется и, следовательно, в расплаве не образуются оксиды, ухудшающие качество покрытия. Прокачка расплава металла через полость трубы с указанными параметрами обеспечивает кратковременность контакта расплава металла с покрываемой стальной поверхностью, чем предотвращается образование интерметаллидов из железа, цинка и алюминия, также ухудшающи х качество покрытия. На фиг. 1 и 2 представлена схема установки для нанесения покрытия на внутреннюю поверхность труб, где: 1 - труба, подлежащая покрытию; 2 - приемник труб; 3 - впускное устройство; 4 - испаритель; 5 - источник внешнего обогрева; 6 - электротеплоизоляция; 7 - теплоизоляция; 8 - преобразователь давления; 9,10,11 электромагнитные клапаны; 12 - сопло; 13 – дозирующее устройство; 14 - сборник расплава; 15 - насос; 16 керамический трубопровод; 17 - резервуар; 18 - уровень расплава; 19 - импульсная трубка; 20 электромагнитный газовый клапан. Способ осуществляют следующим образом. Трубу 1, имеющую предварительно подготовленную поверхность и нагретую до необходимой температуры в защитной газовой среде, помещают в приемник труб 2. При этом в полости трубы и вокруг нее находится защитная газовая среда и поддерживается постоянная температура тр убы, например, за счет размещения трубы в специальной камере (на рис. не показано). При фиксации трубы 1 в приемнике 2 подают электрический сигнал (на схеме не показано) во впускное устройство 3 и производят подачу жидкой смеси бензина с водой (при их отношении 1,2-1,3) в испаритель 4. В последнем заданную температуру поддерживают с помощью источника внешнего обогрева 5. Для предотвращения замыкания электрического источника 5 на корпус испарителя 4 между ними размещают электротеплоизоляцию 6, а для уменьшения потерь тепла в окружающую среду используют теплоизоляцию 7. При испарении жидкой смеси в испарителе 4 происходит химическое взаимодействие воды с бензином, в результате чего образуется монооксид углерода и водород, разогрев последних до температур на 20-60°С выше температуры плавления расплава, а также повышение давления газа. При достижении требуемой величины давления срабатывает преобразователь давления 8 и подается импульс на открытие электромагнитных клапанов 9 и 10 и закрытие электромагнитных клапанов 11 и 20, а также выключение насоса 15. Использование для прокачки порции расплава газа, содержащего монооксид углерода и водород, предотвращает загрязнение защитной среды, окружающей трубу. В результате этого сопло 12 соединяется с дозирующим устройством 13 и испарителем 4. За счет давления, возникшего в испарителе 4, которое переходит в энергию истекающего из испарителя 4 газа, прокачивается порция расплава, объем которой в 130-140 раз меньше объема канала трубы, с помощью сопла 12 через канал трубы 1. Продолжительность этой операции составляет 0,5-1,5 сек. Процесс нанесения и формирования слоя покрытия оканчивают при заполнении газом всего канала трубы. Таким образом, на внутреннюю поверхность труб наносят покрытие, в котором практически отсутствуют интерметаллиды и оксиды. Это обусловлено тем, что за отмеченный промежуток времени соприкосновения расплава с трубой не образуется заметного количества интерметаллидов. При этом других источников поступления интерметаллидов в расплав нет, поскольку расплав транспортируется по керамическому трубопроводу 16 и содержится в керамическом резервуаре 17. Оксидов также практически не образуется, так как расплав все время находится в среде защитного газа. При нанесении покрытия предлагаемым способом одновременно осуществляют нанесение и формирование равномерного по толщине покрытия за счет того, что при перемещении вдоль канала трубы газа происходит дополнительная продувка ее канала. Излишки расплава, удаленные из трубы 1, собирают в сборник расплава 14, из которого насосом 15 по керамическому трубопроводу 16 направляют в резервуар 17. Изменяя уровень расплава 18, что осуществляется за счет продолжительности работы насоса 15, задают величину порции расплава, проталкиваемую через канал трубы 1. В целях поддержания одинакового давления газа в резервуаре 17 и дозирующем устройстве 13 в период формирования порции расплава они соединены между собой импульсной трубкой 19, которая содержит электромагнитный клапан 20, находящийся в закрытом состоянии на протяжении времени проталкивания порции расплава через трубу 1. После окончания цикла нанесения покрытия на внутреннюю поверхность трубы давление в испарителе 4 падает, срабатывает преобразователь давления 8, происходит закрытие клапанов 9, 10 и открытие клапанов 11 и 20, а также включение насоса 15. Благодаря последнему в дозирующее устройство 13 поступает необходимое количество расплава. Предлагаемый и способ по прототипу были опробованы в лабораторных условиях. Опыты проводили на электросварных тр убах размером DxS=16x1,0 мм, длиной 6000 мм (объем канала трубы 923628 мм 3), изготовленных из горячекатанной полосовой стали марки Ст3. Внутренняя поверхность трубы перед нанесением покрытия подвергалась подготовке, заключающейся в обезжиривании, промывке, травлении, промывке и нагреве в защитной газовой среде. Для нанесения покрытия использовали цинкалюминиевые сплавы следующего состава: - 5% алюминия, 0,02% мишметалла (Ce+La) и остальное цинк (сплав типа покрытия "гальфан"); - 55% алюминия, 1,6% кремния и остальное цинк (сплав типа покрытия "гальвалюм"). Для образования газа по предлагаемому способу в испаритель впрыскивают 60 см 3 смеси бензина (А-72) с водой при соотношении 1,25. После их испарения и химического взаимодействия образуется газовая среда, состоящая из 32,0-33,0% СО и 67-68% Н2. В процессе проведения экспериментов величина порции расплава по отношению к объему канала трубы изменяют от 125 до 145, а температуру газовой среды варьируют для покрытий типа "гальфан" и "гальвалюм" от 390 до 450°С и от 590 до 650°С соответственно. Внешний видпокрытия оценивают визуально, толщину покрытий измеряют металлографическим методом и прибором МТ-41НЦ. Скорость коррозии покрытий определяют гравиметрическим методом после испытаний в промышленной атмосфере. Пластичность покрытия определяют по значению a в - напряжения, при котором с образца начинает осыпаться покрытие (эту величину определяют при испытаниях на разрыв образцов с покрытиями, для чего использовали машину ДМ-30 усилием 30000 кг). О количестве интерметаллидов (железо-цинковых или железоалюминиевых соединений) в покрытии судят по количеству железа в растворе после снятия покрытия с образцов и рассчитывают массу железа в процентах к массе покрытия. Количество железа определяют химическим методом. Для стравливания покрытий с образцов применяют раствор HCI (20 г/л) с добавлением ингибитора 0,5 г/л. Моментом окончания процесса стравливания покрытий считают прекращение бурного выделения пузырьков водорода. Результаты экспериментов представлены в табл. 1 и 2. Данные, приведенные в табл. 1, показывают, что покрытие, полученное по предлагаемому способу (№№ п/п 1,2,3), по сравнению с прототипом (№4), содержит в 6 раз меньше железа, т.е. количество интерметаллических соединений в этих покрытиях меньше, В связи с этим, пластичность и коррозионная стойкость полученных покрытий (№№ 1, 2 и 3) выше, чем покрытий по прототипу (№4). Толщина слоя, полученная по предлагаемому способу, имеет разнотолщинность 10%, в то время как по прототипу этот показатель составляет 94%. Покрытия (№№ 1, 2 и 3) табл. 1 имели гладкую светлую поверхность, в то время как покрытия по прототипу (№4) были шероховатыми (отдельные интерметаллиды выходили на поверхность). Данные по нанесению сплава типа покрытия "гальвалюм' представлены в табл. 2. Эти данные показывают, что покрытия, полученные по предлагаемому способу (№№ п/п 1, 2 и 3), имеют по сравнению с покрытием по прототипу (№4) более равномерную толщин у и, как следствие, такие покрытия имеют лучшую пластичность, меньшую скорость коррозии, Обусловленные меньшим содержанием в покрытии железоалюминиевых и железоцинковых соединений.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining of covering from zinc-aluminium alloys on the pipeline inner surface

Автори англійськоюTkach Valerian Ivanovych, Proskurkin Yevhenii Vasyliovych, Serhieiev Viktor Volodymyrovych, Khaustov Heorhii Yosypovych

Назва патенту російською? ??????????? ?????способ получения покрытия из цинкалюминиевых сплавов на внутренней поверхности трубы

Автори російськоюТкач Валерьян Иванович, Проскуркин Евгений Васильевич, Сергеев Виктор Владимирович, Хаустов Георгий Иосифович

МПК / Мітки

МПК: C23C 22/05, C23C 22/00

Мітки: трубі, отримання, покриття, сплавів, спосіб, внутрішній, цінкалюмінієвих, поверхні

Код посилання

<a href="https://ua.patents.su/5-19376-sposib-otrimannya-pokrittya-iz-cinkalyuminiehvikh-splaviv-na-vnutrishnijj-poverkhni-trubi.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання покриття із цінкалюмінієвих сплавів на внутрішній поверхні труби</a>

Попередній патент: Спосіб одержання високоякісної сталі в дуговій сталеплавильній печі

Наступний патент: Спосіб діагностики клінічних варіантів циркулярної депресії

Випадковий патент: Пристрій для реєстрації відхилень амплітудно-частотної характеристики чотириполюсників