Змішувач-гранулятор для сипких матеріалів, зокрема технічного вуглецю

Формула / Реферат

1. Змішувач-гранулятор для сипких матеріалів, зокрема технічного вуглецю, що містить горизонтально розташований циліндричний металевий корпус із змонтованими на ньому торцевими кришками, завантажувальним і розвантажувальним люками і вертикальними патрубками для подачі рідкої в'яжучої речовини, радіально встановленими у верхній частині циліндричного металевого корпусу за завантажувальним люком, циліндричний ротор із закріпленими на ньому перемішуючими елементами, розміщений усередині вказаного корпусу співвісно з ним і виконаний з можливістю обертання за допомогою приводу, нагрівальний пристрій, виконаний з труб, закріплених по периметру циліндричного металевого корпусу уздовж його подовжньої осі, при цьому перемішуючі елементи циліндричного ротора виконані у вигляді шнекових лопатей, розташованих під завантажувальним люком, і циліндричних пальців, розміщених уздовж ротора за шнековими лопатями з утворенням проміжку між їх торцевими частинами і внутрішньою поверхнею циліндричного металевого корпусу, який відрізняється тим, що змішувач містить додатковий патрубок для подачі рідкої в'яжучої речовини, встановлений на бічній поверхні циліндричного металевого корпусу між завантажувальним люком і ближнім до нього вертикальним патрубком, завантажувальний люк змонтований на циліндричному металевому корпусі під кутом, відповідним куту подачі порошкоподібного технічного вуглецю в змішувач-гранулятор, розвантажувальний люк змонтований на циліндричному металевому корпусі під кутом, відповідним куту виходу гранульованого технічного вуглецю з перемішуючих елементів циліндричного ротора, а циліндричний металевий корпус містить поперечні кільцеві ребра жорсткості, закріплені на його зовнішній поверхні між завантажувальним і розвантажувальним люками.

2. Змішувач-гранулятор за п. 1, який відрізняється тим, що на циліндричному металевому корпусі закріплені принаймні чотири вертикальні патрубки для подачі рідкої в'яжучої речовини, розташовані з однаковим кроком t один відносно одного, який дорівнює 150-170 мм, причому ближній до завантажувального люка вертикальний патрубок розташований на відстані l1 від його вертикальної осі, яка дорівнює 310-330 мм.

3. Змішувач-гранулятор за пп. 1 або 2, який відрізняється тим, що додатковий патрубок для подачі рідкої в'яжучої речовини змонтований на бічній поверхні циліндричного металевого корпусу на відстані l2 від вертикальної осі завантажувального люка, яка дорівнює 160-180 мм, і встановлений похило під кутом ![]() до горизонтальної осі поперечного перерізу зазначеного корпусу, який становить 40o-45o, і під кутом

до горизонтальної осі поперечного перерізу зазначеного корпусу, який становить 40o-45o, і під кутом ![]() до його подовжньої осі, який становить 60o-70o.

до його подовжньої осі, який становить 60o-70o.

4. Змішувач-гранулятор за пп. 1 або 2, або 3, який відрізняється тим, що вертикальні й додатковий патрубки для подачі рідкої в'яжучої речовини виконані з можливістю її подачі при тиску, що не перевищує 200 кПа.

5. Змішувач-гранулятор за пп. 1 або 2, або 3, або 4, який відрізняється тим, що завантажувальний люк змонтований у верхній частині циліндричного металевого корпусу

під кутом ![]() до його горизонтальної осі, який становить 23°-27°.

до його горизонтальної осі, який становить 23°-27°.

6. Змішувач-гранулятор за пп. 1 або 2, або 3, або 4, або 5, який відрізняється тим, що розвантажувальний люк змонтований у нижній частині циліндричного металевого корпусу під кутом ![]() до його вертикальної осі, який становить 13°-15°.

до його вертикальної осі, який становить 13°-15°.

7. Змішувач-гранулятор за пп. 1 або 2, або 3, або 4, або 5, або 6, який відрізняється тим, що циліндричний металевий корпус містить щонайменше три поперечні кільцеві ребра жорсткості, при цьому відстань l між середнім і крайніми поперечними кільцевими ребрами жорсткості становить 610-630 мм.

8. Змішувач-гранулятор за пп. 1 або 2, або 3, або 4, або 5, або 6, або 7, який відрізняється тим, що нагрівальний пристрій закріплений в поперечних кільцевих ребрах жорсткості.

9. Змішувач-гранулятор за пп. 1 або 2, або 3, або 4, або 5, або 6, або 7, або 8, який відрізняється тим, що нагрівальний пристрій виконаний з фасонних труб прямокутного перерізу.

10. Змішувач-гранулятор за пп. 1 або 2, або 3, або 4, або 5, або 6, або 7, або 8, або 9, який відрізняється тим, що труби нагрівального пристрою закріплені в поперечних кільцевих ребрах жорсткості з можливістю їх щільного прилягання до зовнішньої поверхні циліндричного металевого корпусу.

11. Змішувач-гранулятор за пп. 1 або 2, або 3, або 4, або 5, або 6, або 7, або 8, або 9, або 10, який відрізняється тим, що нагрівальний пристрій виконаний із теплоізоляційним покриттям, наприклад із склотканини, закріпленим з його зовнішнього боку.

Текст

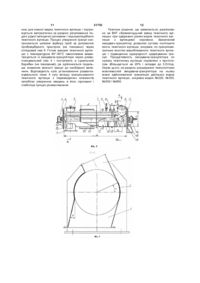

1. Змішувач-гранулятор для сипких матеріалів, зокрема технічного вуглецю, що містить горизонтально розташований циліндричний металевий корпус із змонтованими на ньому торцевими кришками, завантажувальним і розвантажувальним люками і вертикальними патрубками для подачі рідкої в'яжучої речовини, радіально встановленими у верхній частині циліндричного металевого корпусу за завантажувальним люком, циліндричний ротор із закріпленими на ньому перемішуючими елементами, розміщений усередині вказаного корпусу співвісно з ним і виконаний з можливістю обертання за допомогою приводу, нагрівальний пристрій, виконаний з труб, закріплених по периметру циліндричного металевого корпусу уздовж його подовжньої осі, при цьому перемішуючі елементи циліндричного ротора виконані у вигляді шнекових лопатей, розташованих під завантажувальним люком, і циліндричних пальців, розміщених уздовж ротора за шнековими лопатями з утворенням проміжку між їх торцевими частинами і внутрішньою поверхнею циліндричного металевого корпусу, який відрізняється тим, що змішувач містить додатковий патрубок для подачі рідкої в'яжучої речовини, встановлений на бічній поверхні циліндричного металевого корпусу між завантажувальним люком і ближнім до нього вертикальним патрубком, завантажувальний люк змонтований на циліндричному металевому корпусі під кутом, відповідним куту подачі порошкоподібного технічного вуглецю в змішувачгранулятор, розвантажувальний люк змонтований на циліндричному металевому корпусі під кутом, відповідним куту ви ходу гранульованого технічного вуглецю з перемішуючи х елементів циліндричного ротора, а циліндричний металевий корпус містить поперечні кільцеві ребра жорсткості, закріплені на його зовнішній поверхні між 2. Змішувач-гранулятор за п. 1, який відрізняєтьзавантажувальним і розвантажувальним люками. ся тим, що на циліндричному металевому корпусі 2 (19) 1 3 21753 4 тим, що нагрівальний пристрій виконаний з фа11. Змішувач-гранулятор за пп. 1 або 2, або 3, або сонних труб прямокутного перерізу. 4, або 5, або 6, або 7, або 8, або 9, або 10, який 10. Змішувач-гранулятор за пп. 1 або 2, або 3, або відрізняє ться тим, що нагрівальний пристрій ви4, або 5, або 6, або 7, або 8, або 9, який відрізняконаний із теплоізоляційним покриттям, наприклад ється тим, що труби нагрівального пристрою заіз склотканини, закріпленим з його зовнішнього кріплені в поперечних кільцевих ребрах жорсткості боку. з можливістю їх щільного прилягання до зовнішньої поверхні циліндричного металевого корпусу. Корисна модель відноситься до пристроїв для грануляції сипких порошкоподібних матеріалів, зокрема, до технологічного устаткування для одержання технічного вуглецю, і може бути використана в нафтохімічній і інших галузях промисловості, пов'язаних з переробкою сипких матеріалів. Відомий змішувач-гранулятор [див. Производство и использование технического углерода для резин / В.Ю. Орлов, А.М. Комаров, Л.А. Ляпина, Ярославль: Изд. Александр Рутман, 2000. - 512 с, - с. 321-323], що включає горизонтально розташований циліндровий металевий корпус із змонтованими на ньому торцевими кришками, завантажувальним і розвантажувальним люками, вертикальним патрубком для подачі рідкої зв'язуючої речовини, радіально встановленим у верхній частині циліндрового металевого корпусу за завантажувальним люком, циліндровий ротор із закріпленими на ньому перемішуючими елементами, розміщений усередині вказаного корпусу співвісно з ним і виконаний з можливістю обертання за допомогою приводу, і нагрівальний пристрій. Циліндровий металевий корпус складається з двох обичайок, простір між якими утворює нагрівальний пристрій, при цьому зовнішня обичайка обладнана засобами для подачі і відведення теплоносія. Завантажувальний і розвантажувальний люки розташовані відповідно у верхній і протилежній нижній частинах циліндрового металевого корпусу і змонтовані радіально до його подовжньої осі. Перемішуючі елементи виконані у вигляді шнекових лопатей, розташованих під завантажувальним люком, і циліндрових пальців, розміщених уздовж ротора за шнековими лопатями з постійним кроком і з утворенням проміжку між їх торцевими частинами і внутрішньою поверхнею циліндрового металевого корпусу. Як теплоносій в нагрівальному пристрої використовується вторинний високотемпературний газ, що поступає з камери обігріву сушильного барабана. Недоліками відомого змішувача-гранулятора є: - невідповідність кута потоку порошкоподібного те хнічного вуглецю на ви ході з шлюзового живильника і кута установлення завантажувального люка на циліндровому металевому корпусі змішувача-гранулятора, що приводить до утворення зведень в горловині завантажувального люка, які створюють суттєві перешкоди для автоматичного регулювання параметрів масової подачі сировини в змішувач-гранулятор, і, як наслідок, знижує стабільність технологічного процесу грануляції і продуктивність змішувача-гранулятора в цілому; - невідповідність кута потоку гранульованого технічного вуглецю на виході з перемішуючих елементів циліндрового ротора і кута установлення розвантажувального люка на циліндровому металевому корпус змішувача-гранулятора, що приводить до утворення зведень в горловині розвантажувального люка, зниженню стабільності по гранулометричному складу і вогкості технічного вуглецю, що випускається, і, як наслідок, знижує стабільність технологічного процесу грануляції і продуктивність змішувача-гранулятора в цілому; - наявність деформацій на внутрішній стінці циліндрового металевого корпусу унаслідок розташування нагрівального пристрою в просторі між його стінками, внаслідок чого не забезпечується постійна величина проміжку між нею і торцевими частинами циліндрових пальців і, тим самим, суттєво знижується стабільність процесу грануляції по гранулометричному складу те хнічного вуглецю, що випускається; - нестабільний температурний режим обігріву циліндрового металевого корпусу в результаті використовування вторинного високотемпературного газу, що приводить, по-перше, до зниження стабільності процесу грануляції по вогкості те хнічного вуглецю, що випускається, і, по-друге, не повністю усуває налипання продуктів грануляції на внутрішню поверхню металевого корпусу і торцеві кришки; - розміщення на змішувачі-грануляторі одного патрубка для подачі рідкої зв'язуючої речовини, що обмежує зону змочування і не дозволяє здійснювати перемішування рідкої зв'язуючої речовини з порошкоподібною сировиною до необхідної однорідної консистенції і, тим самим, додатково знижує стабільність процесу грануляції, а також приводить до налипання продуктів змішування на внутрішню поверхню циліндрового металевого корпусу; - складне конструктивне виконання циліндрового металевого корпусу, виконаного з нагрівальним пристроєм в просторі між його обичайками, що здорожує вартість виготовлення змішувачагранулятора і його подальшого технічного обслуговування і ремонту. Наслідком налипання продуктів змішування на внутрішню поверхню циліндрового металевого корпусу і торцеві кришки є збільшення навантаження на електродвигун приводу циліндрового ротора, що знижує його чутливість до регулювання і негативно позначається на стабільності процесу грануляції. В результаті відомий змішувача-гранулятор 5 21753 6 характеризується порівняно невисоким виходом щило ви хід гранул те хнічного вуглецю однорідної товарної продукції по відношенню до маси вихідякості, а, в поєднанні з установкою на торцевій ної порошкоподібної сировини, що суттєво знижує стінці мембрани, зменшило налипання продуктів його продуктивність і, відповідно, здорожує ексгрануляції. Відомий змішувач-гранулятор має наплуатацію. При цьому, вказані недоліки обмежуступні недоліки: ють технологічні можливості змішувача- невідповідність кута потоку порошкоподібногранулятора по марочному складу і гранулометриго те хнічного вуглецю на ви ході з шлюзового жичним якостям вироблюваного технічного вуглецю, вильника і кута установлення завантажувального збільшують вартість і трудомісткість виготовлення люка на циліндровому металевому корпусі змішузмішувача-гранулятора, а також його технічне обвача-гранулятора, що приводить до утворення слуговування і ремонт в процесі експлуатації. зведень в горловині завантажувального люка, які Відомий змішувача-гранулятор для отримання створюють суттєві перешкоди для автоматичного технічного вуглецю [див. патент UA №4141 U, регулювання параметрів масової подачі сировини МПК7 B01J2/10, B01J2/28, дата публікації в змішувач-гранулятор і, як наслідок, знижує стабі15.01.2005, Бюл. №1, 2005], що включає горизонльність технологічного процесу грануляції і продутально розташований циліндровий металевий коктивність змішувача-гранулятора в цілому; рпус із змонтованими на ньому торцевими криш- невідповідність кута потоку гранульованого ками, завантажувальним і розвантажувальним технічного вуглецю на виході з перемішуючих люками, вертикальними патрубками для подачі елементів циліндрового ротора і кута установленрідкої зв'язуючої речовини, радіально встановленя розвантажувального люка на циліндровому ними у вер хній частині циліндрового металевого металевому корпус змішувача-гранулятора, що корпусу за завантажувальним люком, циліндровий приводить до утворення зведень в горловині розротор із закріпленими на ньому перемішуючими вантажувального люка, зниженню стабільності по елементами, розміщений усередині вказаного коргранулометричному складу і вогкості технічного пусу співвісно з ним і виконаний з можливістю вуглецю, що випускається, і, як наслідок, знижує обертання за допомогою приводу, і нагрівальний стабільність технологічного процесу грануляції і пристрій, виконаний з труб круглого перерізу, запродуктивність змішувача-гранулятора в цілому; кріплених по периметру циліндрового металевого - наявність нерівномірних проміжків між трукорпусу уздовж його подовжньої осі. Перемішуючі бами нагрівального пристрою і циліндровим метаелементи виконані у вигляді шнекових лопатей, левим корпусом, що приводить до температурних розташованих під завантажувальним люком, і цидеформацій корпусу, сприяючих налипанню проліндрових пальців, розміщених уздовж ротора за дуктів грануляції на його внутрішні поверхні, і, тим шнековими лопатями з постійним кроком і з утвосамим, знижує стабільність процесу грануляції по ренням проміжку між їх торцевими частинами і гранулометричному складу те хнічного вуглецю, що внутрішньою поверхнею циліндрового металевого випускається; корпусу. При цьому змішувача-гранулятор містить - вертикальне розташування патрубків для почотири вертикальні патрубки для подачі рідкої дачі рідкої зв'язуючої речовини не дозволяє варізв'язуючої речовини, встановлені з постійним кроювати параметрами зони змочування для отриком один щодо одного. Завантажувальний і розвамання технічного вуглецю різних марок на одному нтажувальний люки розташовані відповідно у верзмішувачі-грануляторі. хній і протилежній нижній частинах циліндрового В результаті змішувач-гранулятор має обмеметалевого корпусу і змонтовані радіально до його жені технологічні можливості по однорідності граподовжньої осі. Внутрішній діаметр циліндрового нул і гранулометричним якостям вироблюваного металевого корпусу збільшений до 600мм. Для технічного вуглецю, а також по марочному їх склазменшення величини зазначеного проміжку внутду і характеризується порівняно невисоким вихорішня поверхня циліндрового металевого корпусу дом товарної продукції по відношенню до маси виконана з додатковою механічною обробкою. вихідної порошкоподібної сировини, що суттєво Нагрівальний пристрій включає теплоізоляційне знижує його продуктивність і, відповідно, здорожує покриття із склотканини, закріплене з його зовнішексплуатацію. При цьому, вказані недоліки збільньої сторони. Як теплоносій в нагрівальному пришують вартість і тр удомісткість виготовлення змістрої використовується водяна пара з постійною шувача-гранулятора, а також його технічне обслутемпературою 190°С, яка поступає з парових котговування і ремонт в процесі експлуатації. лів-утилізаторів. Окрім цього, на внутрішній стінці В основу корисної моделі поставлена задача торцевої кришки з боку розвантажувального люка створення такого змішувача-гранулятора для сипвстановлена мембрана з хімічно стійкого матеріаких матеріалів, зокрема, технічного вуглецю, в лу з антиадгезійними властивостями, що зменшує якому за рахунок іншого конструктивного виконанналипання на неї продуктів грануляції. ня циліндрового металевого корпусу, завантажуУ вказаному змішувачі-грануляторі усунено вального і розвантажувального люків, іншого виряд недоліків, властивих аналогу, а його продуктиконання патрубків для подачі рідкої зв'язуючої вність дещо збільшена. Зокрема, за рахунок збіречовини і нагрівального пристрою і іншого їх взальшення кількості патрубків для подачі рідкої зв'яємозв'язку між собою і з елементами конструкції зуючої речовини збільшена зона змочування. забезпечується стабільність технологічного проМе ханічна обробка внутрішньої поверхні циліндцесу грануляції при підвищенні продуктивності і рового металевого корпусу дозволила реалізувати розширенні технологічних можливостей по випуску меншу величину проміжку між нею і торцевими різних марок технічного вуглецю. частинами циліндрових пальців, що трохи підвиПоставлена задача вирішується тим, що в 7 21753 8 змішувачі-грануляторі для сипких матеріалів, назмонтований в нижній частині циліндрового метаприклад, технічного вуглецю, що включає горизонлевого корпусу під кутом b до його вертикальної тально розташований циліндровий металевий коосі, що дорівнює 13°-15°. рпус із змонтованими на ньому кришками торців, Для підвищення жорсткості і запобігання темзавантажувальним і розвантажувальним люками і пературних деформацій циліндровий металевий вертикальними патрубками для подачі рідкої зв'якорпус включає, щонайменше, три поперечні кільзуючої речовини, радіально встановленими у верцеві ребра жорсткості, при цьому відстань 1 між хній частині циліндрового металевого корпусу за середнім і крайніми поперечними кільцевими ребзавантажувальним люком, циліндровий ротор із рами жорсткості становить 610-630мм. закріпленими на ньому перемішуючими елеменДля забезпечення рівномірного нагріву цилінтами, розміщений усередині вказаного корпусу дрового металевого корпусу нагрівальний пристрій співвісно з ним і виконаний з можливістю обертанзакріплений в поперечних кільцевих ребрах жорстня за допомогою приводу, нагрівальний пристрій, кості. виконаний з труб, закріплених по периметру циліДля збільшення площі теплообміну з циліндндрового металевого корпусу уздовж його поровим металевим корпусом нагрівальний пристрій довжньої осі, при цьому перемішуючі елементи виконаний з фасонних труб прямокутного перерізу циліндрового ротора виконані у вигляді шнекових 30x50мм. При цьому доцільно, щоб труби нагрівалопатей, розташованих під завантажувальним льного пристрою були закріплені в поперечних люком, і циліндрових пальців, розміщених уздовж кільцевих ребрах жорсткості з можливістю їх щільротора за шнековими лопатями з утворенням ного прилягання до зовнішньої поверхні циліндропроміжку між їх торцевими частинами і внутрівого металевого корпусу, а нагрівальний пристрій шньою поверхнею циліндрового металевого корбув виконаний із теплоізоляційним покриттям, напусу, згідно корисної моделі він включає додаткоприклад, із склотканини, закріпленим з його зовнівий патрубок для подачі рідкої зв'язуючої шнього боку. речовини, встановлений на бічній поверхні цилінСукупність загальних і відрізнювальних суттєдрового металевого корпусу між завантажувальвих ознак корисної моделі, що заявляється, доним люком і ближнім до нього вертикальним патзволяє реалізувати в змішувачі-грануляторі більш рубком, завантажувальний люк змонтований на високу продуктивність по виходу кінцевого продукциліндровому металевому корпусі під кутом, відту за рахунок підвищення стабільності технологічповідним куту подачі порошкоподібного технічного ного процесу грануляції, а також розширити його вуглецю в змішувач-гранулятор, розвантажувальтехнологічні можливості при випуску різних марок ний люк змонтований на циліндровому металевотехнічного вуглецю. При цьому за рахунок викому корпусі під кутом, відповідним куту виходу гранання циліндрового металевого корпусу з поперенульованого технічного вуглецю з перемішуючих чними кільцевими ребрами жорсткості і кріплення елементів циліндрового ротора, а циліндровий в них тр уб нагрівального пристрою, а також викометалевий корпус включає поперечні кільцеві ребнання його з фасонних труб прямокутного перерізу ра жорсткості, закріплені на його зовнішній повер30x50мм, досягається рівномірне нагрівання циліхні між завантажувальним і розвантажувальним ндрового металевого корпусу по його довжині і люками. периметру, що виключає місцеві температурні Для більш рівномірного змочування на цилінддеформації, за рахунок чого забезпечується поровому металевому корпусі закріплені, щонайместійна величина проміжку d між внутрішньою повенше, чотири вертикальні патрубки для подачі рідрхнею циліндрового металевого корпусу і торцекої зв'язуючої речовини, розташовані з однаковим вими частинами перемішуючи х елементів, яка кроком t один щодо одного, який дорівнює 150складає не більше 0,9-1,5мм. Установка заванта170мм, при цьому ближній до завантажувального жувального люка під кутом a, відповідним куту люка вертикальний патрубок розташований на подачі порошкоподібного технічного вуглецю в відстані l1 від його вертикальної осі, яка дорівнює змішувач-гранулятор, і розвантажувального люка 310-330мм. під кутом b, відповідним куту ви ходу гранульованоДля збільшення зони змочування додатковий го технічного вуглецю з перемішуючих елементів патрубок для подачі рідкої зв'язуючої речовини циліндрового ротора, забезпечують природне надзмонтований на бічній поверхні циліндрового меходження вихідної сировини в змішувачталевого корпусу на відстані l2 від вертикальної осі гранулятор і вихід готового продукту з нього без завантажувального люка, яка дорівнює 160-180мм, утворення зведень. Оснащення змішувачаі встановлений похило під кутом g до горизонтальгранулятора додатковим патрубком для подачі ної осі поперечного перерізу зазначеного корпусу, рідкої зв'язуючої речовини дозволяє збільшити який становить 40°-45°, і кутом f до його подовжзону змочування і, за рахунок цього, забезпечити ньої осі, який становить 60°-70°. регулювання процесу перемішування рідкого зв'яДоцільно, щоб вертикальні і додатковий патзуючого з порошкоподібним технічним вуглецем рубки для подачі рідкої зв'язуючої речовини були до необхідної однорідної консистенції для підтривиконані з можливістю її подачі при тиску, що не мки його стабільності при випуску різних марок перевищує 200кПа. технічного вуглецю. Окрім цього, сукупність зазнаДоцільно, щоб завантажувальний люк був чених суттєви х ознак дозволяє зменшити нализмонтований у вер хній частині циліндрового метапання вуглецевої маси на внутрішні і торцеві полевого корпусу під кутом a до його горизонтальної верхні змішувача-гранулятора і, за рахунок цього, осі, що дорівнює 23°-27°. підвищити чутливість електродвигуна приводу Доцільно, щоб розвантажувальний люк був циліндрового ротора до регулювання, що також 9 21753 10 позитивно позначається на стабілізації процесу двигун і редуктор (не показані). грануляції. Перемішуючі елементи циліндрового ротора 5 Сутність корисної моделі пояснюється предвиконані у вигляді шнекових лопатей 13, розташоставленими фігурами креслення, де на Фіг.1 надаваних під завантажувальним люком 3, і циліндроний загальний вид змішувача-гранулятора; на вих пальців 14, розміщених уздовж ротора 5 за Фіг.2 - переріз А-А на Фіг.1; на Фіг.3 - переріз В-В шнековими лопатями 13 з утворенням проміжку d, на Фіг.1; на Фіг.4 - вид С на Фіг.3. який дорівнює 0,9-1,5мм, між їх торцевими частиЗмішувач-гранулятор включає (Фіг.1) горизоннами і внутрішньою поверхнею циліндрового метально розташований циліндровий металевий коталевого корпусу 1. рпус 1 із змонтованими на ньому торцевими кришНагрівальний пристрій 6 виконаний з фасонками 2, завантажувальним 3 і розвантажувальним них тр уб прямокутного перерізу 30x50мм, закріп4 люками, циліндровий ротор 5 із закріпленими на лених по периметру циліндрового металевого корньому перемішуючими елементами і нагрівальний пусу 1 уздовж його подовжньої осі в поперечних пристрій 6. кільцевих ребрах жорсткості 7. Труби нагрівальноЦиліндровий металевий корпус 1 виготовлего пристрою 6 закріплені в поперечних кільцевих ний із сталі марки 20Х13Н4Г9 з механічребрах жорсткості 7 з можливістю щільного приляною.обробкою внутрішньої поверхні. Внутрішній гання до зовнішньої поверхні циліндрового метадіаметр D циліндрового металевого корпусу 1 левого корпусу 1 і зв'язані між собою загальними складає 612мм, а довжина L - 2566мм. Із зовнішприпливною і вихідній магістралями (не позначені). ньої сторони циліндровий металевий корпус 1 поНагрівальний пристрій 6 виконаний з теплоізосилений трьома поперечними кільцевими ребрами ляційним покриттям 15, наприклад, із склотканини, жорсткості 7. Відстань 1 між середнім і крайніми закріпленим з його зовнішньої сторони. поперечними кільцевими ребрами жорсткості 7 На бічній поверхні розвантажувального люка 4 складає 610-630мм. передбачено оглядове вікно 16. Завантажувальний люк 3 (Фіг.2) змонтований у Робота змішувача-гранулятора здійснюється верхній частині циліндрового металевого корпусу таким чином. 1 під кутом a до його горизонтальної осі, що дорівТехнологічна водяна пара з температурою нює 23-27° і відповідає куту подачі порошкоподіб180°-220°С подається через припливну магістраль ного технічного вуглецю в змішувач-гранулятор з в тр уби нагрівального пристрою 6 і нагріває циліншлюзового живильника (не показаний). дровий металевий корпус 1. Порошкоподібний Розвантажувальний люк 4 змонтований в нижтехнічний вуглець, заздалегідь ущільнений в зрівній протилежній частині циліндрового металевого няльній ємності (не показана) до насипної густини 90-110кг/м3 з температурою близько 130°С через корпусу 1 під кутом b до його вертикальної осі, що шлюзовий живильник (не показаний) поступає в дорівнює 13o-15o і відповідає куту ви ходу гранузмішувач-гранулятор через завантажувальний люк льованого технічного вуглецю з перемішуючих 3. Масова подача порошкоподібного технічного елементів циліндрового ротора 5. вуглецю визначається швидкістю обертання шлюНа циліндровому металевому корпусі 1 в його зового живильника. Відповідність кута подачі поверхній частині радіально встановлено чотири рошкоподібного технічного вуглецю на виході з вертикальні патрубки 8 для подачі рідкої зв'язуюшлюзового живильника і кута установлення заванчої речовини, які розташовані за завантажувальтажувального люка 3 запобігає утворенню зведень ним люком 3, і оглядовий люк. Вертикальні патрув його горловині і стабілізує процес завантаження бки 8 розташовані з однаковим кроком t один щодо змішувача-гранулятора. Одночасно через вертиодного, який дорівнює 150-170мм, а ближній до кальні патрубки 8 і додатковий патрубок 10 під завантажувального люка 3 вертикальний патрубок тиском приблизно 200кПа і при температурі 80°8 розташовано на відстані 11 від його вертикальної 90°С в змішувач-гранулятор уприскується рідка осі, яка дорівнює 310-330мм. зв'язуюча речовина, яка складається з 0,2-0,5% На бічній поверхні циліндрового металевого водного розчину меляси. Водний розчин меляси, корпусу 1 (Фіг.1, 3, 4) змонтований додатковий що поступає в змішувач-гранулятор, готується і патрубок 10 для подачі рідкої зв'язуючої речовини, підтримується в заданій концентрації в автоматичрозміщений між завантажувальним люком 3 і блиному режимі. Подача порошкоподібного технічного жнім до нього вертикальним патрубком 8 на відвуглецю в зону змочування здійснюється шнекостані 12 від вертикальної осі завантажувального вими лопатями 13, а перемішування його з рідкою люка 3, яка дорівнює 160-180мм, і встановлений зв'язуючою речовиною - за допомогою циліндропохило під кутом g до горизонтальної осі поперечвих пальців 14. Частота обертання циліндрового ного перерізу зазначеного корпусу, що становить ротора 5 регулюється частотним перетворювачем, 40°-45o, і кутом f до його подовжньої осі, що стапов'язаним з електродвигуном (не показані) і склановить 60°-70°. дає 240-350 об/хв. Зона змочування порошкоподіВертикальні 8 і додатковий 10 патрубки викобного технічного вуглецю максимально наближена нано з можливістю подачі рідкої зв'язуючої речодо шнекових лопатей 13 за рахунок подачі рідкої вини при тиску, що не перевищує 200кПа. зв'язуючої речовини через додатковий патрубок Циліндровий ротор 5 встановлений усередині 10. В процесі перемішування в змішувачіциліндрового металевого корпусу 1 співвісно з ним грануляторі відбувається безперервний процес на підшипниках (не показані), розташованих в торзмочування агрегатів технічного вуглецю, утвоцевих кришках 2 і на опорах 11, які змонтовані на рення і зростання гранул, їх подальше ущільнення кронштейнах 12. Циліндровий ротор 5 з'єднаний з і шліфовка. Вогкість готових гранул є індивідуальвалом приводу обертання, що включає електро 11 21753 12 ною для кожної марки технічного вуглецю і підтриТехнічне рішення, що заявляється, реалізовамується автоматично за рахунок регулювання поно на ВАТ «Кременчуцький завод технічного вугдачі рідкої зв'язуючої речовини і порошкоподібного лецю» при одержанні різних марок технічного вугтехнічного вуглецю. Процес утворення гранул конлецю з вуглецевої сировини. Зазначений тролюється шляхом відбору проб за допомогою змішувач-гранулятор дозволяє суттєво поліпшити пробовідбірного пристрою (не показано) через якість технічного вуглецю, зокрема, по грануломеоглядовий люк 9. Готові гранули технічного вуглетричних якостях вироблюваного технічного вуглецю з температурою 80°-90°С самопливом виванцю і підвищенню однорідності одержуваних гратажуються із змішувача-гранулятора через розванул. Продуктивність змішувача-гранулятора по нтажувальний люк 4 і поступають в сушильний сухому технічному вуглецю порівняно з прототибарабан (не показаний), де здійснюється подальпом збільшується на 20% і складає до 3,5т/год. ше зниження вогкості гранул до необхідної велиОкрім цього, за рахунок розширення технологічних чини. Відповідність кута установлення розвантаможливостей змішувача-гранулятора на ньому жувального люка 4 куту ви ходу гранульованого може здійснюватися грануляція декількох марок технічного вуглецю з перемішуючи х елементів технічного вуглецю, зокрема марок №220, №330, запобігає утворенню зведень в його горловині і №550 і №650. стабілізує процес розвантаження. 13 Комп’ютерна в ерстка Л. Купенко 21753 Підписне 14 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMixer granulator for loose materials, in particular industrial carbon

Автори англійськоюBaldis Andrii Myroslavovych

Назва патенту російськоюСмеситель-гранулятор для сыпучих материалов, в частности технического углерода

Автори російськоюБалдис Андрей Мирославович

МПК / Мітки

Мітки: змішувач-гранулятор, технічного, зокрема, матеріалів, вуглецю, сипких

Код посилання

<a href="https://ua.patents.su/7-21753-zmishuvach-granulyator-dlya-sipkikh-materialiv-zokrema-tekhnichnogo-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Змішувач-гранулятор для сипких матеріалів, зокрема технічного вуглецю</a>

Попередній патент: Пляшковий затвор

Наступний патент: Система вентиляції і кондиціонування повітря

Випадковий патент: Трубчастий автоклав