Спосіб розділення суміші полімерних частинок

Номер патенту: 25940

Опубліковано: 26.02.1999

Автори: Інго Шталь, Ульріх Кляйне-Клеффманн, Акаль Холльштайн, Ульріх Найтцель, Ірінг Гайслер

Формула / Реферат

1. Способ разделения смеси полимерных частиц, состоящей из полимерных частиц, различных в химическом отношении, с частично перекрывающимся и частично различающимся диапазоном плотностей, например, полиэтилена (ПЭ), полиэтилентерефталата (ПЭТ), полипропилена (ПП), полистирола (ПС), поливинилхлорида (ПВХ) в несколько стадий с использованием разделения по плотности посредством разделительной жидкости и электростатического разделения, при этом разделяемую смесь измельчают, промывают и перед электросортировкой сушат, отличающийся тем, что разделение проводят, по меньшей мере, в две стадии, причем на первой стадии полимерные частицы, имеющие различный диапазон плотностей, отделяют друг от друга по принципу разделения плотностей, полученные фракции отделяют от разделительной жидкости, на второй стадии поверхность полученных полимерных частиц с одинаковым диапазоном плотностей дополнительно обрабатывают и после их трибоэлектрического заряжения разделяют электростатически.

2. Способ по п.1, отличающийся тем, что плотность разделительной жидкости выбирают соответствующей диапазону наибольшей разницы в плотности между отдельными полимерными частицами.

3. Способ по п.2, отличающийся тем, что плотность разделительной жидкости поддерживают на уровне от 1,0 до 1,3г/см3.

4. Способ по п.2, отличающийся тем, что разделительную жидкость выбирают соответствующей либо основному диапазону со значением pH около 11 - 12, либо кислотному со значением pH около 2 - 4.

5. Способ по п.4, отличающийся тем, что используют разделительную жидкость, представляющую собой солевой раствор, который в качестве основного компонента содержит хлористый натрий.

6. Способ по п.5, отличающийся тем, что используют солевой раствор, который дополнительно включает ионы K+, Mg2+, SO42+.

7. Способ по п.1, отличающийся тем, что полученные при разделении по плотности фракции полимерных частиц предварительно обезвоживают до остаточного содержания воды менее 2%.

8. Способ по пп.1 и 7, отличающийся тем, что предварительно обезвоженную полимерную смесь подвергают термообработке при температуре 70 - 100°C, по крайней мере, в течение 5мин.

9. Способ по пп.1 и 8, отличающийся тем, что в полимерную смесь добавляют органическое соединение.

10. Способ по п.9, отличающийся тем, что в качестве органического соединения используют жирную кислоту.

11. Способ по п.10, отличающийся тем, что жирную кислоту добавляют в количестве от 10 до 50мг на кг полимерной смеси.

12. Способ по п.1, отличающийся тем, что полимерные частицы измельчают до размера менее 10мм, преимущественно менее 6мм.

13. Способ по п.1, отличающийся тем, что трибоэлектрическое заряжение смеси полимерных частиц проводят при температуре от 15 до 50°C, предпочтительно от 20 до 35°C и при относительной влажности окружающего воздуха от 10 до 40%, предпочтительно от 15 до 20%.

14. Способ по п.1, отличающийся тем, что для трибоэлектрического заряжения смесь помещают в сушилку с псевдоожиженным слоем, или пропускают через спиральный шнек достаточной длины, или пневматическим путем подают на определенное расстояние.

15. Способ по п.1, отличающийся тем, что используют разделитель, работающий по принципу свободного падения при напряженности поля от 2 - 3кВ/см.

Текст

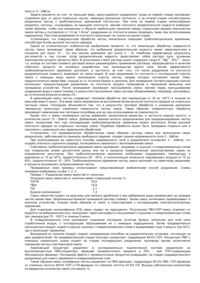

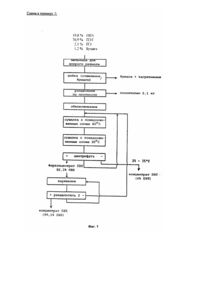

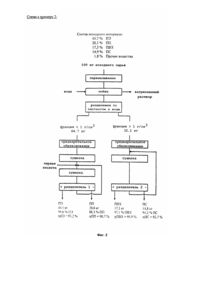

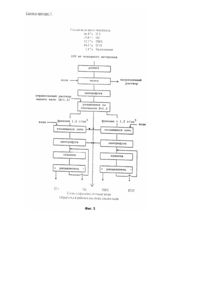

Изобретение касается способа разделения смеси полимерных частиц, состоящих из различных в химическом отношении частиц полимеров, имеющих несколько повышенный или, наоборот, несколько пониженный диапазон плотности, например, полиэтилена (ПЭ), полиэтилентерефталата (ПЭТФ), полипропилена (ПП), полистирола (ПС) и поливинилхлорида (ПВХ). Столь различные виды пластмасс становятся бытовым мусором, например, при скоплении различных емкостей одноразового действия. Так, безалкогольные напитки расфасовываются преимущественно в 1,5-литровые ПВХ-емкости, в то время как прочие напитки продаются в ПЭТФ-емкостях. Известно, что в одной только Западной Европе производится 1,4 миллиарда ПЭТФ-емкостей в год. Как правило, емкости закрываются полиэтиленовой крышкой, и днище их также может быть изготовлено из полиэтилена. Прямое повторное использование смешанных изделий невозможно, поскольку ПЭТФ плавится только при температуре 260°C, в то время как ПВХ при температуре размягчения 160°C разлагается с выделением HCl. Поэтому для пластмассовых изделий, изготовленных из смешанного сырья, не могут применяться известные варианты вторичного использования, в связи с чем пластмассовые изделия одноразового использования до сих пор не собираются, а уничтожаются через бытовой мусор, т.е. в конце концов сжигаются или складируются. Вторичное использование смешанных пластмасс, содержащих ПВХ, как правило, невыгодно. В противоположность этому вторично переработанные полимеры пользуются спросом, поскольку их цена ниже по сравнению с новым товаром. В зависимости от качества вторично переработанных полимеров их цена составляет до 50% цены на новый товар. Таким образом, актуальность разработок способа разделения смешанных полимеров очевидна. Известные из уровня техники способы разделения полимерных частиц, различных по химической природе, осуществляют на установках, производящих разделение частиц по плотности, например, в гидроциклонах. Этот способ не эффективен лишь при разделении полимеров, имеющих одинаковый диапазон плотности, например, полиэтилентерефталата (ПЭТ) плотность около 1,37 - 1,38г/см3 и поливинилхлорида (ПВХ) плотность около 1,38г/см3. При этом возможно разделение полиэтилена (ПЭ) от полимеров ПЭТ и ПВХ из-за разницы плотностей от 0,95г/см3. Разделение полимеров, плотность которых находится в этом диапазоне, возможно электростатическим путем. В качестве прототипа заявляемого изобретения принят способ разделения смеси полимерных частиц, состоящий из полимерных частиц, различных в химическом отношении, с частично перекрывающимся и частично различающимся диапазоном плотностей, например, полиэтилена (ПЭ), полиэтилентерефталата (ПЭТ), полипропилена (ПП), полистирола (ПС), поливинилхлорида (ПВХ) в несколько стадий с использованием разделения по плотности посредством разделительной жидкости и электростатического разделения, при котором разделяемую смесь измельчают, промывают и перед электросортировкой сушат. Разделение полимерных частиц осуществляют электростатически в сепараторе, работающем по принципу свободного падения потока. Однако при разделении смеси с тремя или четырьмя различными полимерами, например, ПЭ, ПЭТ, ПС и ПВХ с помощью одного из вышеуказанных способов получают большое количество побочного промежуточного продукта, соответственно разделение на электроде дает лишь незначительную степень очистки. В основу изобретения поставлена задача повышения эффективности переработки пластмассовых изделий, изготовленных из смешанного полимерного сырья, в способе разделения смеси полимерных частиц путем разделения компонентов смеси на отдельные фракции по принципу разности плотностей и последующей индивидуальной обработки каждой фракции, а также путем использования разделительной жидкости, плотность которой соответствует диапазону наибольшей разницы плотности отдельных полимерных частиц, что позволяет осуществлять разделение частиц через несколько стадий для многокомпонентной смеси независимо от числа входящих в нее компонентов, а также способствует более высокой плотности зарядов обрабатываемых частиц, и тем самым повышает степень очистки смеси. Поставленная задача решается тем, что в способе разделения смеси полимерных частиц, состоящей из полимерных частиц, различных в химическом отношении, с частично перекрывающимся и частично различающимся диапазоном плотностей, например, полиэтилена (ПЭ), полиэтилентерефталата (ПЭТ), полипропилена (ПП), полистирола (ПС), поливинилхлорида (ПВХ)в несколько стадий с использованием разделения по плотности посредством разделительной жидкости и электростатического, разделения, при котором разделяемую смесь измельчают, промывают и перед электросортировкой сушат, согласно изобретению, разделение проводят, по меньшей мере, в две стадии, причем на первой стадии полимерные частицы, имеющие различный диапазон плотностей, отделяют друг от друга по принципу разделения плотностей, полученные фракции отделяют от разделительной жидкости, на второй стадии поверхность полученных полимерных частиц с одинаковым диапазоном плотностей дополнительно обрабатывают и после их трибоэлектрического заряжения разделяют электростатически. При этом плотность разделительной жидкости выбирают соответствующей диапазону наибольшей разницы в плотности между отдельными полимерными частицами и поддерживают на уровне от 1,0 до 1,3г/см3, причем разделительную жидкость выбирают соответствующей либо основному диапазону со значением pH около 11 - 12, либо кислотному со значением pH около 2 - 4. В способе используют разделительную жидкость, представляющую собой солевой раствор, который в качестве основного компонента содержит хлористый натрий, причем солевой раствор дополнительно включает ионы К+, Mg2+, SO42+. Полученные при разделении по плотности фракции полимерных частиц предварительно обезвоживают до остаточного содержания воды менее 2%, а предварительно обезвоженную полимерную смесь подвергают термообработке при температуре 70 - 100°C, по крайней мере, в течение 5мин, причем в полимерную смесь добавляют органическое соединение. В способе используют органическое соединение, представляющее собой жирную кислоту, которую добавляют в количестве от 10 до 50мг на кг полимерной смеси, и полимерные частицы размером менее 10мм, преимущественно менее 6мм. Кроме того, трибоэлектрическое заряжение смеси полимерных частиц проводят при температуре от 15 до 50°C, предпочтительно от 20 до 35°C и при относительной влажности окружающего воздуха от 10 до 40%, предпочтительно от 15 до 20%, при этом для трибоэлектрического заряжения смесь помещают в сушилку с псевдоожиженным слоем, или пропускают через спиральный шнек достаточной длины, или пневматическим путем подают на определенное расстояние. В способе также используют разделитель, работающий по принципу свободного падения при напряженности поля от 2 - 3кВ/см. Задача решается за счет, по меньшей мере, двухстадийного разделения, когда на первой стадии производят отделение друг от друга отдельных частиц, имеющих различную плотность, а на второй стадии соответственно разделение частиц с приблизительно одинаковой плотностью. При этом на первой стадии целесообразно разделять частицы, основываясь на принципе плотности, причем плотность разделительной жидкости выбирают таким образом, чтобы она находилась в области наибольшего различия между отдельными видами компонентов смеси частиц и составляла от 1,0 до 1,3г/см3, разделение по плотности можно проводить также при использовании гидрохинона. При этом разделение по плотности происходит не только на одной стадии. Установлено, что поверхностная обработка частиц значительно повышает трибоэлектрическое заряжение, способствуя более высокой плотности зарядов. Одной из отличительных особенностей изобретения является то, что химическую обработку поверхности частиц смеси производят таким образом, что выбранная разделительная жидкость имеет характеристики в основном (pH около 10 - 12) или кислом диапазоне (pH около 2 - 4). Наиболее эффективные результаты достигаются в том случае, когда разделительная жидкость представляет собой раствор соли, основным компонентом которого является NaCl. В дополнение к NaCl раствор может содержать также K+, Mg2+, SO42+ - ионы, т.е. исходя из состава солевого раствора можно рекомендовать применение раствора, образующегося в качестве побочного продукта на калийных разработках при производстве едкого кали. Более эффективного трибоэлектрического заряжения достигают, в частности, за счет того, что после разделения по плотности разделительную жидкость вымывают из смеси водой. В ходе разделения по плотности и последующей очистки смеси с помощью воды можно производить очистку частиц, размер которых составляет менее 10мм, предпочтительно менее 6мм, очищая их от остатков бумаги и напитков. Для проведения соответствующей очистки используют предшествующий разделению по плотности процесс промывания в промывной мельнице или промывном устройстве. После промывания производят просушивание смеси, причем перед просушиванием содержание воды в смеси снижают в результате пропускания через систему обезвоживания, например, центрифугу, до остаточной влажности менее 2%. В дальнейшем смесь частиц подвергают тепловой обработке при температуре от 30 до 100°C в течение по меньшей мере 5 минут. Эта мера также направлена на достижение более высокой плотности зарядов на отдельных частицах смеси. Последнее объясняется тем, что в результате тепловой обработки в указанном диапазоне температур происходит изменение поверхности частиц смеси. Таким образом, поверхностную обработку производят химическим или тепловым способами или же при использовании их совокупности. Кроме того, к смеси полимерных частиц добавляют органическое вещество, в частности жирную кислоту, в количестве около 10 - 50мг/кг смеси. Добавление жирной кислоты предназначено для кондиционирования частиц смеси, вследствие чего при последующем трибоэлектрическом заряжении можно достигнуть более высокой плотности зарядов на отдельных частицах смеси. Подобная обработка может быть проведена отдельно или в комплексе с химической или термической обработкой. Установлено, что предварительно обработанные таким образом частицы смеси при пропускании через разделитель, работающий по принципу свободного падения, создают режим напряженности поля 2 - 3кВ/см. При использовании же известного способа напряженность поля в разделителе составляет 3 - 4кВ/см, что создает опасность коронного разряда, потенциально связанного с воспламенением смеси. Собственно трибоэлектрическое заряжение смеси производят, например, в сушилке с псевдоожиженным слоем или спиральном шнеке достаточной длины или же в процессе пневматической транспортировки смеси на определенное расстояние. При трибоэлектрическом заряжении необходимо поддерживать температуру в диапазоне от 15 до 50°C, предпочтительно 20 - 35°C, и относительную влажность окружающего воздуха от 10 до 40%, предпочтительно 15 - 20%. Трибоэлектрическое заряжение частиц смеси протекает по известному механизму в процессе внутреннего соприкосновения частиц. Приведенные ниже примеры иллюстрируют представляемый изобретением способ разделения. Схемы примеров изображены на фиг.1, 2, 3. Пример 1. Разделение смеси емкостей от налитков. Исходная смесь емкостей от напитков имеет следующий состав, %: ПЭТФ 76,9 ПВХ 19,8 ПЭ 2,1 Бумага (загрязнения) 1,3 Смесь емкостей подают на мельницу для мелкого дробления и при добавлении воды размельчают до размера частиц менее 6мм. Загрязненный бумагой промывной раствор сливают. Затем смесь интенсивно перемешивают в моечном устройстве, очищая таким образом от грязи, и подготавливая к последующему электростатическому заряжению. Для отделения полиолефинов (ПЭ) смесь подают на гидроциклон. Полученную ПВХ-ПЭТ-смесь отделяют от жидкости на вибрационном сите, пропускают через центрифугу и высушивают в сушилке с псевдоожиженным слоем при температуре 70 - 100°C в течение 6 минут. В псевдоожиженном слое производят отделение последних остатков бумаги, используя для этой цели отработанный воздух, с последующим сбрасыванием их с помощью гидроциклона. Затем предварительно просушенный продукт подают в другую сушилку с псевдоожиженным слоем и выдерживают еще 3 минуты при 30°C, где и происходит заряжение. Выходящий из сушилки продукт подают непрерывным способом на разделительную установку, состоящую из двух разделителей. На предварительной стадии получают концентрат, содержащий 99,4% ПЭТ. Концентрат ПВХ с помощью спирального шнека подают на стадию последующего разделения, производя заново селективное заряжение частиц пластмассовой смеси. Заряжающий концентрат разделяют в последовательно подключенной системе разделения на высокопроцентный ПВХ-концентрат, фракцию промежуточного продукта и 53% - ную ПЭТ-содержащую обогащенную фракцию. Последнюю вместе с промежуточным продуктом возвращают на стадию предварительного разделения для нового заряжения в псевдоожиженном слое. Таким образом смесь полимерных частиц разделяют на ПВХ-фракцию, содержащую 99,3% ПВХ, ПЭТ-фракцию со степенью чистоты 99,4% ПЭТ и ПЭ-фракцию со степенью чистоты 97,6% ПЭ. Выходы (абсолютные количества) на введенное количество смеси составили, %: ПЭТ 94,6 ПВХ 96,2 ПЭ 89,7 Пример 2. Разделение смеси пластмасс, состоящей из ПЭ, ПП, ПС и ПВХ. Исходная смесь использованных пластмассовых изделий содержит четыре наиболее часто применяемых типа пластмасс и имеет следующий состав, %: ПЭ 45,7 ПП 20,1 ПВХ 17,5 ПС 14,9 Прочие вещества в остаточных количествах 1,8 100кг указанной смеси размельчают на дробильном устройстве до размера частиц менее 6мм. Нарезанную смесь подают на промывание и перемешивают с чистой водой. Промытую смесь подают во флотационную емкость, заполненную водой, а промывной раствор вместе с загрязнениями сбрасывают. Содержащую полиолефины легкую фракцию вычерпывают, а содержащую ПВХ и ПС тяжелую фракцию отсасывают на дне емкости. Обе фракции предварительно обезвоживают, пропуская через центрифугу. ПП/ПЭ-фракцию подают в сушилку с псевдоожиженным слоем и сушат при температуре 80°C в течение 6 минут. На полученный продукт распыляют смесь жирных кислот C8-C12 в количестве 50г/т, после чего выдерживают в другой сушилке еще 3 минуты при 30°C. Выходящую из сушилки смесь подают непрерывным способом в разделитель. Полученный после первой стадии разделения промежуточный продукт возвращают непрерывным потоком во вторую сушилку с псевдоожиженным слоем. Электростатическое разделение легкой фракции дает следующие результаты: Тяжелую фракцию подают в сушилку с псевдоожиженным слоем с последовательно подключенным холодильником и высушивают в нагретой зоне около 6 минут при 80°C, после чего выдерживают в холодной зоне еще 3 минуты при 30°C. Электростатическое разделение с рециркуляцией промежуточного продукта дает следующие результаты: Пример 3. Разделение смеси ПЭ/ПС/ПЭТ/ПВХ на отдельные компоненты. Исходная смесь использованных пластмассовых изделий имеет следующий состав, %: ПЭ 46,8 ПС 29,8 ПВХ 12,2 ПЭТ 10,1 Различного рода загрязнения 1,1 100кг этой смеси сначала полностью размельчают на дробильной мельнице до размера частиц менее 6мм. Нарезанную массу подают на мойку и перемешивают со свежей водой. Промытую смесь загружают во флотационную емкость, заполненную отработанным едким кали с плотностью 1,2г/см3. Легкую фракцию, содержащую ПЭ и ПС6, вычерпывают, а содержащую ПВХ и ПЭТ тяжелую фракцию отсасывают на дно емкости. Обе фракции предварительно обезвоживают на качающемся грохоте, после чего промывают чистой водой и отсушивают, пропуская через центрифугу, до остаточной влажности 2%. Солевой раствор, образующийся при разделении по плотности и предварительном отсушивании, возвращают в цикл, добавляя в рабочий раствор едкого кали. Фракции подводят к раздельным сушилкам с псевдоожиженным слоем, имеющим зону обогрева и соответственно зону охлаждения. В зоне нагрева материал нагревают до 80°C, причем продолжительность нагрева составляет около 6 минут, а в последовательно подключенной зоне охлаждения - обрабатывают не нагретым воздухом. После выхода из сушилки с псевдоожиженным слоем смесь подают в разделитель, работающий по принципу свободного падения, для проведения электростатического заряжения. Образующийся промежуточный продукт возвращают в сушилку с псевдоожиженным слоем. Электростатическое разделение легкой фракции показывает следующие результаты: При электростатическом разделении тяжелой фракции получены следующие результаты:

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: частинок, полімерних, спосіб, суміші, розділення

Код посилання

<a href="https://ua.patents.su/7-25940-sposib-rozdilennya-sumishi-polimernikh-chastinok.html" target="_blank" rel="follow" title="База патентів України">Спосіб розділення суміші полімерних частинок</a>

Попередній патент: Стаціонарна парасолька

Наступний патент: Закупорка для проведення вливання

Випадковий патент: Зубчаста муфта