Спосіб формування об’ємних ділянок деталей швейних виробів та пристрій для його здійснення

Номер патенту: 24163

Опубліковано: 07.07.1998

Автори: Березненко Сергій Миколайович, Беленікін Валерій Валерьянович, Білоус Світлана Викторівна, Березненко Микола Петрович

Формула / Реферат

1. Способ формования объемных участков деталей швейных изделий, включающий размещение детали на выпуклом участке рабочей поверхности нижнего формирующего элемента, под верхним формирующим элементом, с последующим вибровоздействием на деталь с частотой 10 - 50Гц, отличающийся тем, что вибровоздействие на деталь осуществляют пульсирующим электромагнитным силовым полем со скважностью l = +(-)1 при мощности на верхнем формирующим элементе 100 - 160Вт, а на нижнем формирующем элементе 230 - 400Вт.

2. Способ по п.1, отличающийся тем, что пульсирующее электромагнитное силовое поле создают в замкнутом контуре.

3. Устройство для формования объемных участков деталей швейных изделий, содержащее смонтированный на основании нижний формирующий элемент с выпуклым участком рабочей поверхности и размещенный над ним верхний формирующий элемент, отличающееся тем, что верхний и нижний формирующие элементы выполнены из электромагнитных, предпочтительно, спиралевидных катушек, при этом нижняя катушка жестко закреплена на основании и включает постоянный магнит, расположенный между выпуклым участком рабочей поверхности катушки и основанием, а верхняя катушка выполнена гибкой и съемной.

4. Устройство по п.3, отличающееся тем, что дополнительно снабжено съемным каркасом, выполненным из ферромагнитного материала и установленным на основании.

Текст

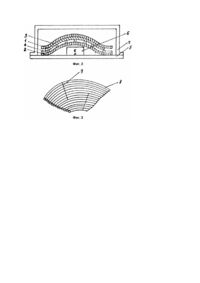

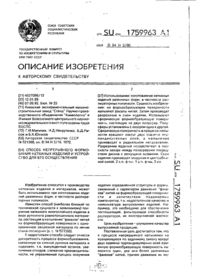

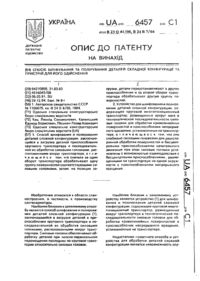

Изобретение относится к швейной промышленности, а именно способам и устройствам для формования деталей швейных изделий. Известен способ формования деталей одежды (А.с. СССР №1342953. кл. D06F71/18, 1987), включающий укладывание деталей одежды на нижнюю подушку и осуществление в автоматическом режиме формования вибровоздействием на нижнюю подушку. Вибровоздейстаие осуществляют за счет подачи электрического тока переменного напряжения с частотой примерно 50Гц. Подушка и деталь одежды подвергаются механическому вибровоздействию от вибропривода, выполненного в виде электромагнита, что усложняет процесс виброформования. Известен также способ формования объемных частей деталей одежды на вибропрессе (А.с. СССР №1670013, кл. D06F71/18, 1991), включающий размещение детали на выпуклом участке рабочей поверхности нижнего формирующего элемента, под верхним формирующим элементом, с последующим вибровоздействием на деталь частотой 10 - 50Гц. Подлежащая формованию деталь швейного изделия укладывается на нижний формирующий элемент, объемный выпуклый участок рабочей поверхности которого выполнен из стеклопластика, затем опускают верхний формирующий элемент, прижимающий переходную зону детали, оставляя выпуклую часть свободной, после чего включают вибропривод с одновременной подачей в зону обработки пара с последующей подачей горячего воздуха для сушки. Таким образом, процесс формования происходит более эффективно и качественно за счет вибровоздействия и воздействия рабочих сред на обрабатываемую деталь. Однако потребность в воздействии на обрабатываемую деталь рабочими средами усложняет процесс формования объемных участков швейных изделий. Известно устройство для реализации способа (А.с. СССР №1557222. кл. D06F71/18, 1990), содержащее смонтированную на остове в вертикальных направляющих подпружиненную плоскую нижнюю подушку с выпуклой рабочей поверхностью, привод ее вибрации и размещенный под подушкой формующий элемент. Конструкция формующего элемента, выполненного в виде стакана с боковой стенкой для охвата выпуклой части нижней подушки, усложняет устройство для. формования объемных участков одежды. Известно также устройство для формования объемных участков деталей швейных изделий (Патент России №2009290, кл. D06F71/18, 1994), содержащее смонтированный на основании нижний формирующий элемент с выпуклым участком рабочей поверхности и размещенный над ним верхний формирующий элемент. Над нижним формирующим элементом размещен вибропривод. Верхний формирующий элемент выполнен из объемного пористого эластичного материала с нагружающим элементом и снабжен приводом для вертикального возвратнопоступательного перемещения. Наличие двух приводов и конструкция верхнего формирующего элемента усложняют конструкцию устройства в целом. В основу изобретения положена задача создать такие способ и устройство для формования деталей швейных изделий, в которых выполнение операции вибровоздействия в способе, введение новых конструктивных элементов и иное выполнение формирующи х элементов в устройстве, позволило бы обеспечить виброформование детали в пульсирующем магнитном поле, благодаря чему снизились бы затраты на электроэнергию. Поставленная задача решена тем, что в способе формования объемных участков деталей швейных изделий, включающем размещение детали навыпуклом участке рабочей поверхности нижнего формирующего элемента, под верхним формирующим элементом, с последующим вибровоздействием на деталь с частотой 10 - 50Гц согласно изобретению, вибровоздействие на деталь осуществляют пульсирующим электромагнитным силовым полем со скважностью l = +(-)1 при мощности на верхнем формирующем элементе 100 - 160Вт, а на нижнем формирующем элементе 230 - 400Вт. При этом пульсирующее электромагнитное силовое поле создают в замкнутом контуре. Поставленная задача решена также тем, что в устройстве для формования объемных участков деталей швейных изделий, содержащем смонтированный на основании нижний формирующий элемент с выпуклым участком рабочей поверхности и размещенный над ним верхний формирующий элемент, согласно изобретению, верхний и нижний формирующие элементы выполнены из электромагнитных, предпочтительно, спиралевидных катушек, при. этом нижняя катушка жестко закреплена на основании и включает постоянный магнит, расположенный между выпуклым участком рабочей поверхности катушки и основанием, а верхняя катушка выполнена гибкой и съемной. Кроме того, устройство дополнительно снабжено съемным каркасом, выполненным из ферромагнитного материала и установленным на основании. Воздействие пульсирующего электромагнитного силового поля на деталь швейного изделия, размещенную на выпуклой поверхности нижнего формирующего элемента под верхним формирующим элементом с параметрами воздействия: частотой 10 - 50Гц, скважностью l = +(-)1 и разностью мощностей верхнего формирующего элемента 100 - 160Вт, нижнего 230 400Вт позволяет вибровоздействовать на деталь равномерно по ее объемной рабочей поверхности электрическим и магнитным полями, что позволяет обеспечить виброформование деталей в пульсирующем магнитном поле. Создание пульсирующего магнитного силового поля в замкнутом контуре магнитопровода позволяет осуществлять виброформование деталей в пульсирующем магнитном поле с минимальными магнитными потерями. Выбор скважности указывает на оптимальную последовательность импульсов. Выбор частоты задает количество притяжений и отталкиваний, связанных с силовым воздействием магнитных катушек в единицу времени. Выбор мощностей и их перепада воздействия на формирующие элементы позволяет получить равномерное распределение усилия на формообразующей поверхности при более полном использовании свойств и характеристик электромагнитного поля. Возникающая при этом вибрация используется для формования деталей швейных изделий. Изменение параметров воздействия пульсирующего электромагнитного силового поля в сторону увеличения заявляемых пределов приведет к ухудшению качества формования появления опалов на деталях. Уменьшение параметров от заявляемых пределов, а также воздействие на формирующие элементы одинаковыми мощностями приведет к увеличению времени формования. Выполнение верхнего и нижнего формирующих элементов из электромагнитных, например спиралевидных катушек, нижняя из которых жестко закреплена на основании, а верхняя имеет извилистую спиралевидную гибкую форму, позволяющую накладываться на участок детали по всей его поверхности, размещение постоянного магнита под нижней катушкой, позволяющего катушкам под воздействием его магнитного поля и силового взаимодействия магнитных полей катушек с переменным током притягиваться и отталкиваться от детали под усилием и давлением, позволяет обеспечить виброформование детали в пульсирующем магнитном поле, благодаря чему снижаются энергозатраты за счет отсутствия специальных приводов для механического объема и опускания формирующих элементов, а также упрощается конструкция устройства в целом. Установление на основании съемного каркаса из ферромагнитного материала, снижающего рассеивание магнитного поля, увеличивая тем самым силовое взаимодействие магнитных полей при снижении энергозатрат, позволяет также обеспечить виброформование детали в пульсирующем магнитном поле. На фиг.1 изображена функциональная, схема создания пульсирующего магнитного поля; на фиг.2 - общий вид устройства для формования объемных участков швейных изделий, согласно изобретения; на фиг.3 - фрагмент верхнего формирующего элемента. Способ формования объемных участков деталей швейных изделий осуществляется следующим образом. Подлежащий формованию полуфабрикат укладывают на выпуклый участок рабочей поверхности нижнего формирующего элемента, на деталь укладывают верхний формирующий элемент, после чего через формирующие элементы, выполненные из электромагнитных катушек, пропускают электрический ток, на деталь осуществляют пульсирующее электромагнитное силовое воздействие. Температура в зоне формования составляет 100 - 110°C. При обработке пакета из костюмных тканей время формования равно 2мин. При этом частота составляет 175Гц, скважность l = 1, Pв = 100Вт, Pн = 230Вт. Под действием пульсирующего магнитного поля создается усилие и нагрев, позволяющее производить не только формование тканей, но и дублирование (склеивание). При этом воздействие на ткань осуществляется только в зоне магнитного поля, а остальные зоны вообще не нагружаются. Вибровоздействие осуществляют в замкнутом контуре. Контроль процесса термодублирования ткани осуществляется по температуре. Температура в зоне склеивания составляла 130 - 150°C. В зависимости от выбранных режимов время термодублирования составляет до 3мин. Качество склеивания оценивалось по прочности на расслаивание, которая равна 0,3 - 0,5дан/Ом. Описанный способ исключает лассообразование. Устройство для формования объемных участков деталей швейных изделий включает формуемую деталь 1, нижний формирующий элемент 2, расположенный над деталью 1верхний формирующий элемент 3, выпуклый участок рабочей поверхности нижнего формирующего элемента, который задается, например, алюминиевой формой 4. Формирующие элементы 2 и 3 выполнены из электромагнитных, предпочтительно спиралевидных, катушек (возможны однослойные печатные катушки на основе тон кого термостойкого стеклотекстолита или полиимида). Нижняя катушка 2 состоит из медного провода с фторопластовой изоляцией, выложенного из спирали в один слой и прикрепленного к алюминиевой форме 4, на которой выполнена перфорация для закрепления нижней катушки 2 к алюминиевой форме 4 и к основанию 5, для уменьшения потерь на вихревые токи в материале формы 4 и для улучшения протекания воздуха с целью снижения демпфирования воздушными прослойками. Под нижней катушкой установлен постоянный магнит 6, а на основании 5 установлен съемный каркас 7. Верхняя катушка 3 выполнена аналогично нижней катушке 2 из провода 8 в виде спирали, скрепленной по секторам для придания ей гибкости с тем, чтобы принимать форму нижней катушки 2. Каркас 7 выполнен из ферромагнитного материала с коэффициентом относительной магнитной проницаемости m = 2000. Уменьшение магнитного сопротивления во внешней магнитной цепи позволяет пропорционально увеличить величину магнитного поля и, соответственно этому полю, силу давления на ткань. Кроме того, за счет замкнутого контура мы повышаем КПД без дополнительных энергозатрат в 2 - 3 раза. Функциональная схема создания пульсирующего магнитного поля (фиг.1) предусматривает подключение к верхней 3 и нижней 2 катушкам двух систем - регуляторов мощности и управляющего генератора частоты и скважности, включающий регулятор частоты 10 и регулятор скважности 11, выходами соединенные со входом управляемого генератора 12, соединенного выходом с первым входом коммутатора рабочего тока 13, второй вход которого соединен с первым выходом источника питания 14, соединенного вторым выходом со входом регулятора первой мощности 15, выход которого соединен со входом измерителя первой мощности 16, выходом подключенным к нижней катушке 2. Второй вход коммутатора рабочего тока 13 соединен с выходом измерителя второй мощности 17, подключенным выходом к верхней катушке 3. К детали 1 изделия подключен датчик температуры 18, соединенный с измерителем температуры 19. К вы ходу коммутатора рабочего тока 13 подключен выход регулятора второй мощности 20. Устройство работает следующим образом. После укладки детали 1 одежды на нижнюю катушку 2 накладывается верхняя катушка 3 и каркас 7. Регуляторами мощности 15 и 20 устанавливаются оптимальные мощности для материала данной детали, а регуляторами частоты 10 и скважности 11 задаем оптимальные режимы через управляемый генератор 12 для коммутатора рабочего тока 13 верхней катушки 3. Включаем источник питания 14 и под действием пульсирующего электромагнитного поля на деталь 1 действуют прижимающие и отталкивающие усилия. Контроль процесса формования осуществляется по температуре образца и контролируется датчиком температуры 18, подключенным к измерителю температуры 19. Примеры выполнения способа. Пример 1. На выпуклый участок рабочей поверхности нижней катушки помещают деталь полочки костюмной группы ткани, на деталь накладывают верхнюю катушку, деталь формуют вибровоздействием пульсирующим электромагнитным полм со скважностью l = 1, частотой F = 17,5Гц. Мощность верхней катушки Pв = 100Вт, мощность нижней катушки Pн = 230Вт. Полученное отформованное изделие имеет коэффициент формуемости Kф = 0,10, обладает отличным качеством формообразования (при основных параметрах Kф = 0,2 - 0,45). Пример 2. Формуемую деталь изделия сорочечной группы ткани помещают на нижнюю катушку, как в примере 1. Режимы вибровоздействия: F = 17,5Гц, l = 1, Pв = 160Вт, Pн = 240Вт. Коэффициент формуемости Kф = 0,17, что соответствует отличному качеству формования. Пример 3. Формуемую деталь изделия пальтовой группы ткани подвергали вибровоздействию, как в примере 1 при следующих режимах: скважность l = 1, частота F = 10Гц, мощность Pв = 140Вт, Pн = 300Вт. Коэффициент формуемости Kф = 0,26. Качество формования в пределах нормы. Пример 4. Формуемую деталь изделия костюмной группы ткани обрабатывали, как в примере 1, при создании пульсирующего электромагнитного силового поля при следующих режимах: скважность l = 1, частота F = 10Гц, мощность верхней катушки Pв = 160Вт, а нижней Pн = 230Вт. Коэффициент формуемости Kф = 0,25. Качество формования хорошее. Пример 5. Формование объемных участков осуществляли, как в примере 1, при режимах F = 15Гц, l = -1, Pв = 90Вт, Pн = 220Вт, Kф = 0,62, т.е. качество операции формования плохое. Пример 6. Формование осуществляли так же, как в примере 1, при следующи х режимах: F = 20Гц, l = 1, Pв = 165, Pн = 410Вт. На поверхности ткани образца появляются следы опала, что недопустимо. Пример 7. Процесс формования осуществляли, как в примере 1, при следующи х параметрах: частота F = 15, скважность l = 1, мощность Pв = 100Вт, Pн = 230Вт. Отформованная деталь имеет Kф = 0,41, т.е. качество формования в пределах нормы, но время формования значительно увеличивается и равно 3мин, а не 1 - 1,5мин, как в примерах 1 - 4, в которых выбраны заявляемые параметры пульсирующего вибровоздействия на формуемую деталь. Формование деталей швейных изделий в пульсирующем магнитном поле позволяет: снизить металлоемкость конструкции за счет отсутствия приводов для рабочих органов; значительно снизить расход энергии на выполнение операции формования, т.к. энергия расходуется только в тот момент, когда включается ток в цепи катушек 2 и 3, следовательно, резко повышается КПД установки; упростить регулирование параметров формования; формовать детали из различных материалов без образования лас; совмещать операции формования и формозакрепления в один цикл обработки.

ДивитисяДодаткова інформація

Автори англійськоюBereznenko Mykola Petrovych, Bereznenko Serhii Mykolaiovych

Автори російськоюБерезненко Николай Петрович, Березненко Сергей Николаевич

МПК / Мітки

МПК: D06F 71/00

Мітки: спосіб, деталей, виробів, формування, пристрій, об'ємних, швейних, ділянок, здійснення

Код посилання

<a href="https://ua.patents.su/4-24163-sposib-formuvannya-obehmnikh-dilyanok-detalejj-shvejjnikh-virobiv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування об’ємних ділянок деталей швейних виробів та пристрій для його здійснення</a>

Попередній патент: Спосіб лікування хронічного пієлонефриту

Наступний патент: Пристрій радіолокаційного розпізнавання об’єктів

Випадковий патент: Колонний апарат