Пристрій для нанесення конденсаційних покриттів на оброблюваний виріб

Номер патенту: 32840

Опубліковано: 15.02.2001

Автори: Яковчук Костянтин Ювеналійович, Тімашов Віктор Олександрович

Формула / Реферат

1. Пристрій для нанесення конденсаційних покриттів на оброблюваний виріб, який містить вал, пов'язаний з приводною системою з можливістю обертання навколо своєї осі, не менше як один несучий засіб, жорстко пов'язаний з вказаним валом, і не менше як один засіб розміщення оброблюваного виробу під кутом до осі вала, який відрізняється тим, що вказаний несучий засіб виконано у вигляді плити, розташованої під прямим кутом до осі вала, а вказаний засіб розміщення оброблюваного виробу під кутом до осі вала є зміщеним відносно осі вала, є жорстко закріпленим на вказаній плиті і має напрямний отвір, поздовжня вісь якого і вісь розміщеного в ньому оброблюваного виробу завжди направлені до площини плити під заданим кутом, відмінним від прямого, так, що поздовжня вісь оброблюваного виробу завжди направлена до осі вала для забезпечення можливості обертання оброблюваного виробу навколо його поздовжньої осі з одночасним зміненням його просторового положення.

2. Пристрій за п.1, який відрізняється тим, що вказаний засіб розміщення оброблюваного виробу під кутом до осі вала виконано у вигляді не менше як однієї напрямної труби.

3. Пристрій за п.2, який відрізняється тим, що вказана плита має не менше як один отвір і вказана напрямна труба розміщена у вказаному отворі і жорстко пов'язана з вказаною плитою.

4. Пристрій за п.3, який відрізняється тим, що вказаний засіб розміщення оброблюваного виробу під кутом до осі вала додатково містить стрижень, що має перший і другі кінці, причому перший кінець стрижня розташований всередині вказаної напрямної труби, а другий кінець стрижня оснащений засобом кріплення оброблюваного виробу.

5. Пристрій за п.4, який відрізняється тим, що вказаний стрижень містить засоби обмеження його поздовжнього переміщення у вказаній напрямній трубі.

6. Пристрій за п.2, або 3, або 4, або 5, який відрізняється тим, що вказана напрямна труба має внутрішній діаметр D1 і вказаний стрижень має зовнішній діаметр D2, причому D2 у 1,05-1,60 рази менше, ніж D1, для забезпечення можливості вільного обертання стрижня усередині вказаної напрямної труби.

7. Пристрій за п.2 або 3, який відрізняється тим, що вказана напрямна труба орієнтована по відношенню до площини плити так, що проекція осі вказаної труби у площині, що проходить через вісь вала і точку кріплення напрямної труби до плити, направлена до осі вала під кутом у інтервалі від 10° до 50°, а проекція осі вказаної напрямної труби на площину плити направлена до вказаної площини, що проходить через вісь вала і точку кріплення напрямної труби до плити під кутом від 0° до 50°.

Текст

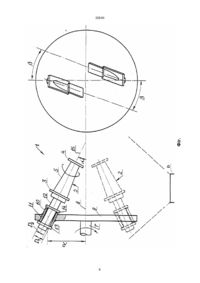

1. Пристрій для нанесення конденсаційних покриттів на оброблюваний виріб, який містить вал, пов'язаний з приводною системою з можливістю обертання навколо своєї осі, не менше як один несучий засіб, жорстко пов'язаний з вказаним валом, і не менше як один засіб розміщення оброблюваного виробу під кутом до осі вала, який відрізняється тим, що вказаний несучий засіб виконано у вигляді плити, розташованої під прямим кутом до осі вала, а вказаний засіб розміщення оброблюваного виробу під кутом до осі вала є зміщеним відносно осі вала, є жорстко закріпленим на вказаній плиті і має напрямний отвір, поздовжня вісь якого і вісь розміщеного в ньому оброблюваного виробу завжди направлені до площини плити під заданим кутом, відмінним від прямого, так, що поздовжня вісь оброблюваного виробу завжди направлена до осі вала для забезпечення можливості обертання оброблюваного виробу навколо його поздовжньої осі з одночасним зміненням його просторового положення. 2. Пристрій за п. 1, який відрізняється тим, що вказаний засіб розміщення оброблюваного виробу A (54) ПРИСТРІЙ ДЛЯ НАНЕСЕННЯ КОНДЕНСАЦІЙНИХ ПОКРИТТІВ НА ОБРОБЛЮВАНИЙ ВИРІБ 32840 охолоджуваному тиглі у вакуумній камері. Електронний промінь великої потужності фокусують на випаровуємому матеріалі і розплавляють його. Лопатку (або декілька лопаток), що захищають, встановлюють у пристрій, який закріпляють на валу, що обертається. Шляхом поздовжнього переміщення вала пристрій з лопаткою переміщують з завантажувальної камери у камеру напилення і розташовують над тиглем з випаровуємим матеріалом у паровій хмарі випаровуємого матеріалу покриття. Паровий потік випаровуємого матеріалу конденсується на лопатці, формуючи захисне покриття. Існують різні типи пристроїв, призначених для закріплення у них робочих і напрямних лопаток, які часто мають по дві бандажні полки (платформу, розташовану на замку лопатки, і верхню бандажну полку, розташовану на торці пера). Слід відзначити, що бандажні полки представляють собою, як правило, плоскі поверхні, на які потрібно наносити покриття і які розташовані під прямим кутом до поздовжньої осі лопатки і сполучені з пером лопатки. Технологія електронно-променевого випаровування і конденсації у вакуумі забезпечує осадження покриття тільки на ті поверхні лопаток, які знаходяться на прямій лінії (у "полі зору") від випаровуємого матеріалу до поверхні конденсації. Тобто, якщо за вихідну точку прийняти рідку ванну випаровуємого матеріалу, то на поверхні лопатки, що не знаходиться у межах прямої видимості з цієї вихідної точки, покриття конденсуватися практично не буде. Таким чином, існує необхідність у розробці пристрою, який дозволяє наносити покриття на поверхні, що знаходяться під кутом 90° один до одного, наприклад, одночасно на перо і бандажні полки лопатки з одночасним забезпеченням більш рівномірної товщини і адгезії осаджуваного покриття на цих поверхнях. Найбільш часто застосовують пристрої, які кріплять до горизонтально розташованого вала, що обертається, і які забезпечують жорстке закріплення лопаток, поздовжня вісь яких також розташована горизонтально, наприклад, (Вплив покриттів Co-Cr-AI-Y на фізико-механічні властивості сплаву ЭИ-893 робочих лопаток турбіни установки ГТ-100 / Б. А. Мовчан і ін. Проблеми спец. електрометалургії. - 1985. - № 1. - С. 34-41). Вадою подібного типу пристроїв є нерівномірна товщина осаджуваного покриття по обводу пера лопатки через ефект екранування жорстко закріпленої лопатки деталями пристрою (або іншими лопатками у пристрої), а також незадовільна адгезія покриття на бандажних полках (кут падіння парового потоку близький до нуля). Існують конструкції пристроїв, які забезпечують не тільки обертання закріплених лопаток навколо осі вала, але й надають кожній з лопаток обертання навколо власної осі (Scheuermann G. R. Пат. США 4108107. Rotatable substrate holder for use in vacuum. - Публ. 22.08.1978). На жаль, пристрої подібного типу мають як складну конструкцію вала (один вал розташований всередині іншого), так і складну конструкцію планетарного механізму для передачі обертання кожної з лопаток. Як показала практика, подібні конструкції в умовах високотемпературного вакуумного випаровування не мають достатньої надійності. Крім того, їх конструкція також не забезпечує задовільної адгезії покриття на бандажних полках. Найбільш близьким за технічною суттю є патент США № 4051695 від 4 жовтня 1977 p. "Rotating shaft coupling for use in vacuum" (автори W. E. Phillips, G. R. Scheuermann), обраний як прототип. У вказаному патенті запропоновано пристрій для нанесення конденсаційних покриттів на оброблюваний виріб, який вміщує вал, пов'язаний з приводною системою з можливістю обертання навколо своєї осі, не менш як один несучий засіб, жорстко пов'язаний з вказаним валом, і не менш як один засіб розміщення оброблюваного виробу (лопатки) під кутом до осі вала. Конструкція засобу розміщення у даному випадку така, що поздовжня вісь згаданої лопатки завжди відхилена від осі вала униз під дією маси лопатки у процесі нанесення покриття. Це досягається шляхом закріплення лопатки на одному з кінців циліндричного стрижня, зовнішній діаметр якого менше внутрішнього діаметру засобу розміщення. Другий кінець згаданого стрижня встановлюють усередині засобу розміщення таким чином, що поздовжня вісь згаданої лопатки завжди відхилена униз від осі вала у процесі нанесення покриття під дією маси лопатки, при цьому стрижень із закріпленою лопаткою має можливість вільно обкочуватись навколо власної осі усередині засобу розміщення при обертанні вала. При обертанні засобу розміщення, з'єднаного з валом, навколо осі вала відбувається обертання (обкочування) стрижня з закріпленою лопаткою навколо її власної осі з одночасним постійним відхиленням поздовжньої осі лопатки від згаданої осі вала униз, що забезпечує осадження випаровуємого матеріалу покриття як на перо лопатки, так і на платформу. При цьому покриття на бандажну полку осаджуватись не може. Основною вадою вказаної конструкції є її нездатність забезпечити осадження покриття одночасно на перо, платформу і бандажну полку лопатки. В основу винаходу поставлена задача створити такій пристрій для нанесення конденсаційних покриттів на оброблюваний виріб, який дозволить осаджувати покриття одночасно на взаємно перпендикулярні і повернені у протилежні сторони поверхні оброблюваного виробу, забезпечуючи при цьому його адгезію і рівномірний розподіл по обводу вказаних поверхонь. Поставлена задача вирішена тим, що запропоновано пристрій для нанесення конденсаційних покриттів на оброблюваний виріб, вміщуючий вал, пов'язаний з приводною системою з можливістю обертання навколо своєї осі, не менш як один несучий засіб, жорстко пов'язаний з вказаним валом, і не менш як один засіб розміщення оброблюваного виробу під кутом до осі вала, у якому, згідно з винаходом, вказаний несучий засіб виконано у вигляді плити, розташованої під прямим кутом до осі вала, а вказаний засіб розміщення оброблюваного виробу під кутом до осі вала є зміщеним відносно осі вала, є жорстко закріпленим на вказаній плиті і має напрямний отвір, поздовжня вісь якого і вісь розміщеного в ньому оброблюваного виробу завжди направлена до площини плити під заданим 2 32840 кутом, відмінним від прямого, так, що поздовжня вісь оброблюваного виробу завжди направлена до осі вала для забезпечення можливості обертання оброблюваного виробу навколо поздовжньої осі з одночасним зміненням його просторового положення. Таке конструктивне рішення дозволяє осаджувати конденсаційне покриття у вакуумі при розташуванні пристрою з оброблюваним виробом, зокрема, з лопаткою ГТД, над випаровуємим матеріалом так, що покриття одночасно осаджується на взаємно перпендикулярні і повернені у протилежні сторони поверхні оброблюваного виробу, зокрема - на перо, платформу і бандажну полку лопатки, забезпечуючи при цьому рівномірну товщину покриття по обводу поверхонь, а також поліпшену адгезію покриття на таких поверхнях як платформа і бандажна полка за рахунок більш сприятливого кута падіння на них парового потоку випаровуємого матеріалу. Переважно, щоб вказаний засіб розміщення оброблюваного виробу під кутом до осі вала було виконано у вигляді не менш як однієї напрямної труби. Така конструкція є найбільш простою і надійною для реалізації поставленої задачі. Переважно, щоб вказана плита мала не менш як один отвір і вказана напрямна труба була розміщена у вказаному отворі і жорстко пов'язана з вказаної плитою. Така конструкція надійно забезпечує постійність заданого кута між поздовжньої віссю оброблюваного виробу і площиною вказаної плити. Переважно, щоб вказаний засіб розміщення оброблюваного виробу під кутом до осі вала додатково містив стрижень, що має перший і другі кінці, причому перший кінець стрижня був розташований всередині вказаної напрямної труби, а другий кінець стрижня був оснащений засобом кріплення оброблюваного виробу. При цьому доцільно, щоб вказаний стрижень містив засоби обмеження його поздовжнього переміщення у вказаній напрямній трубі. Також доцільно, щоб вказана напрямна труба мала внутрішній діаметр D1 і вказаний стрижень мав зовнішній діаметр D2, причому D2 був у 1,051,60 разів менше, ніж D1. Така конструкція забезпечує можливість швидкого і зручного розміщення оброблюваних виробів на засобі розміщення і їх обертання разом з вказаним стрижнем, який при даній конструкції має можливість вільного обертання усередині вказаної напрямної труби при обертанні вала. Переважно, щоб вказана напрямна труба була орієнтована по відношенню до площини плити так, що проекція осі вказаної напрямної труби у площині, що проходить через вісь вала і точку кріплення напрямної труби до плити, була направлена до осі вала під кутом у інтервалі від 10° до 50°, а проекція осі вказаної напрямної труби на площину плити була направлена до вказаної площини, що проходить через вісь вала і точку кріплення напрямної труби до плити, під кутом у інтервалі від 0° до 50°. Саме така орієнтація напрямної труби забезпечує таку орієнтацію оброблюваного виробу у просторі і таке її змінення у процесі нанесення покриття, які забезпечують найбільш рівномірну товщин у покриття на всіх поверхнях оброблюваного виробу, а також підвищену, порівняно з прототипом, адгезію покриття на таких поверхнях, як, наприклад, платформа і бандажна полка лопатки ГТД. В процесі нанесення покриття, наприклад, на щонайменше одну лопатку ГТД, у пристрої, згідно з даним винаходом, пристрій з лопаткою розташовують у вакуумній камері над випаровуємим матеріалом, при цьому обертання вала забезпечує періодичне змінення напрямку поздовжньої осі лопатки (без змінення її нахилу до осі вала) у напрямку до випаровуємого матеріалу у кожні півоберти вала. Крім того, при обертанні пристрою забезпечується обертання лопатки навколо власної поздовжньої осі у процесі всього циклу нанесення покриття. Інші деталі конструкції пристрою і особливості його дії при нанесенні покриття, а також супутні цілі і переваги будуть зрозумілі з доданої фігури і нижче наведеного детального опису конструкції. На фіг. 1 представлений вигляд збоку і вигляд спереду пристрою для нанесення конденсаційних покриттів на оброблюваний виріб (на прикладі лопатки ГТД) згідно з цим винаходом. На фіг. 1 представлений пристрій 1 для нанесення конденсаційних покриттів на оброблюваний виріб, зокрема - на лопатки ГТД, згідно з цим винаходом. Пристрій може бути використано для нанесення покриттів одночасно на перо, платформу і бандажну полку лопатки 2, забезпечуючи при цьому більш високу адгезію покриття на поверхнях платформи 3 і бандажної полки 4, а також забезпечуючи більш рівномірний розподіл товщини покриття на цих поверхнях і на пері 5 лопатки, коли вона розташовується над випаровуємим матеріалом покриття 6 у вакуумній камері електроннопроменевої установки. Пристрій 1 містить вал 7, який пов'язаний з системою обертання (вона на фігурі не показана), яка приводить у обертання пристрій 1 навколо осі 8. Пристрій 1 далі містить несучий засіб, виконаний у вигляді, у всякому разі однієї плити 9, з'єднаної одною стороною з валом 7. Вал 7 і плита (плити) 9 можуть з'єднуватись разом будь-яким відомим способом. Наприклад, вони можуть бути зварені. Як вал 7, так і плита (плити) 9 можуть бути виготовлені з любого придатного матеріалу, наприклад, з металу. Плита 9 має щонайменше один засіб розміщення, виконаний у вигляді щонайменше однієї напрямної труби 10 для розміщення і орієнтування лопатки 2, на яку осаджують покриття. Кожна напрямна труба 10 виготовлена з металевого циліндру, що має необхідний зовнішній діаметр і необхідний внутрішній діаметр D1. Як правило, внутрішній діаметр напрямної труби становить від 10 до 20 мм. Крім того, кожна напрямна труба 10 розміщена усередині нахиленого отвору 11 у плиті 9 і потім приварена або закріплена іншим способом до плити 9. Кожна напрямна труба 10 розташована на заданій відстані R від осі 8 вала і орієнтована так, що проекція осі вказаної напрямної труби у площині, що проходить через вісь 8 вала і точку кріплення напрямної труби до плити, направлена до осі вала під кутом у інтервалі від 10° до 50°, а проекція осі вказаної напрямної труби на площину 3 32840 плити направлена до вказаної площини, що проходить через вісь 8 вала і точку кріплення напрямної труби до плити, під кутом у інтервалі від 0° до 50°. Відстань R визначається і залежить від розміру і довжини пера оброблюваної лопатки. Точний кут, який використовують у пристрої, також залежить від розмірів, конфігурації і довжини пера оброблюваної лопатки. Перед нанесенням покриття кожну лопатку 2, на яку повинно осаджуватись покриття, прикріплюють до кінця циліндричного стрижня 12. Лопатка 2 може бути приєднана до стрижня 12 будь-яким придатним способом, наприклад за допомогою розбірних захоплень або будь-якого іншого кріплення. В альтернативному варіанті стрижень 12 може входити у отвір (не показано на фігурі) у торці лопатки 2 і фіксуватись там. Після установки лопатки на одному кінці стрижня 12 його протилежний кінець розташовують у напрямний трубі 10. Після чого два обмежувача 13 і 14 закріпляють навколо стрижня 12, при цьому один обмежувач прилягає до одного краю напрямної труби 10 і др угий обмежувач прилягає до другого краю напрямної труби 10. Обмежувачі 13 і 14 служать для запобігання поздовжнього руху стрижня 12 по відношенню до напрямної труби 10. Обмежувачі 13 і 14 можуть бути будь-якої відомої конструкції. Наприклад, обмежувачі 13 і 14 можуть бути виконані з двох металевих півкілець, які охоплюють стрижень 12 і з'єднуються разом на стрижні. Або обмежувачі 13 і 14 можуть мати С-подібну форму і защіпатися на стрижні 12. Бажано також, щоб у процесі осадження покриття лопатка (лопатки) 2 оберталась навколо власної поздовжньої осі або осі 15 при обертанні пристрою 1 навколо осі 8. Для цієї мети необхідно, щоб стрижень 12 мав зовнішній діаметр D2, який би був від 1,05 до 1,60 разів менший, ніж діаметр D1. Вищевикладений опис винаходу представлено для випадку пристрою для однієї лопатки, що вміщує одн у напрямну тр убу і один стрижень для закріплення лопатки, проте слід відзначити, що пристрій 1 може мати декілька напрямних труб і декілька стрижнів, що забезпечують одночасне осадження покриття на декілька лопаток. Пристрій 1 приводять у обертання навколо осі 8 вала обертаючою системою (не показана на фігурі) протягом процесу осадження покриття. Швидкість обертання звичайно знаходиться у інтервалі від 5 до 40 об/хв. Як видно на фігурі, коли оброблювана лопатка 2 знаходиться у верхній точці при обертанні пристрою 1, то лопатка нахилена униз у напрямку до матеріалу покриття 6. Це забезпечує осадження покриття на поверхню платформи 3, а також на поверхню пера 5 лопатки 2. Коли лопатка, обертаючись з пристроєм, опиниться у нижньому положенні на пристрої, як показано пунктирними лініями на фігурі, лопатка відхилена від випаровуємого матеріалу покриття 6. Це забезпечує осадження покриття на поверхню бандажної полки 4, а також на поверхню пера 5 лопатки 2. Для забезпечення більш високої однорідності товщини осаджуваного покриття кожна лопатка 2 має можливість обертатись навколо власної поздовжньої осі 15 за рахунок обкочування стрижня 12 усередині напрямної труби 10. Як було встановлено, лопатки, на які осаджувалось керамічне покриття на основі стабілізованого діоксида цирконію шляхом електроннопроменевого випаровування і конденсації у вакуумі при використанні пристрою, згідно з цим винаходом, мали більш високу термоциклічну довговічність як на пері, так і на платформі і бандажній полці. Керамічне покриття на вказаних поверхнях мало товщину від 100 до 200 мкм і мало характерну для конденсаційних покриттів стовбчасту мікроструктур у. Як видно з передуючого опису, пристрій, згідно з цим винаходом, відрізняється простотою конструкції і використання. Відсутні планетарні механізми і шестерні. Крім того, пристрій забезпечує осадження покриття з більш високою адгезією на платформі і бандажній полці, з більш однорідним розподілом за товщиною на всіх поверхнях лопатки. Вищенаведений опис конструкції було зроблено у контексті для однієї плити 9, проте, як згадувалось раніше, пристрій 1 може мати більше, ніж одну плиту 9. Коли використовується більше, ніж одна плита, ці плити можуть розташовуватись окремо одна від одної на потрібній дистанції. Плити, відповідно, будуть мати діафрагми, що створюють напрямні труби 10 для підтримання і позиціонування оброблюваної лопатки, крім того, діафрагми можуть бути розташовані таким чином, щоб забезпечити нахил напрямної труби під потрібними кутами. Відповідно, плити можуть приєднуватись до вала 7 любим відомим способом, наприклад, зварюванням. Приклад здійснення винаходу Згідно з цим винаходом, для осадження керамічного покриття використали пристрій для нанесення конденсаційних покриттів на лопатки ГТД. Лопатки ГТД були виготовлені з жаростійкого сплаву на основі нікелю і мали довжину пера 70 мм, а також мали платформу і бандажну полку, поверхні яких розташовані перпендикулярно поздовжньої осі пера лопатки. Пристрій для нанесення конденсаційних покриттів представляє у даному випадку плиту (диск) діаметром 225 мм і товщиною 4 мм, закріплену по центру на осі вала, що передає обертання. Площина диска була розташована перпендикулярно осі обертання вала. За радіусом R, рівному 80 мм, у диску є три нахилені отвори діаметром близько 16 мм, у яких за допомогою електрозварювання були закріплені напрямні труби довжиною 45 мм і внутрішнім діаметром D1, рівним 12 мм. Кожна з напрямних труб розташовувалась під такими кутами: перша напрямна труба під кутом a=10° і кутом b=0°, друга напрямна труба під кутом a=35° і кутом b=20° і третя напрямна труба під кутом a=50° і кутом b=50°. Зовнішній діаметр D2 розташовуваних у напрямні труби стрижнів з закріпленою на одному з кінців кожного стрижня лопаткою, варіювався з метою одержання співвідношення діаметрів D1/D2 від 1,05 до 1,60 і становив відповідно 11,4 мм, 10,0 мм і 7,5 мм. Лопатки розташовувались у розбірні пластинчасті захоплення, які були приварені до одного з кінців кожного стрижня. Всі деталі, використані при складанні пристрою, були виготовлені з жаростійкого сплаву типу Hastelloy X або йому подібних. 4 32840 Перед нанесенням керамічного шару на всі лопатки попередньо був осаджений зв'язуючий підшар типу NiCoCrAlY (23% Co, 18% Cr, 12% Al, 0, 4% Y, інше - Ni) товщиною 95-120 мкм і всі лопатки пройшли відповідну стандартну фінішну обробку. Керамічне покриття ZrО2-7,5% Y2О3 з стовпчатою мікроструктурою осаджувалось шляхом електронно-променевого випаровування і конденсації у вакуумі керамічних зливків відповідного складу з водоохолоджуваного тигля діаметром 70 мм. Швидкість обертання пристрою у паровій хмарі випаровуємої кераміки становила 20 об/хв. Нагрівання зразків здійснювалось радіаційним методом. Товщина осадженого керамічного покриття становила 100-200 мкм. Одночасно, для порівняння, на однотипні лопатки було осаджено керамічне покриття у стандартному пристрої, що застосовувався раніше, з нерухомо закріпленими лопатками, поздовжня вісь яких є постійно горизонтальною у процесі осадження. Виконані металографічні дослідження показали, що осаджене у пристрої, згідно з цим винаходом, керамічне покриття має характерну стовбчасту мікроструктуру по всьому обводу пера, на платформі і на бандажній полці. Відхилення по товщині покриття (від максимального значення) по обводу пера лопатки не перевищували 25-30%, на платформі 50% і на бандажній полці 60%. Ці ж значення на лопатках, напилених у стандартному пристрої, становили: по обводу пера лопатки 4550%, на платформі до 85% і на бандажній полці до 100% (у окремих місцях бандажних полок покриття зовсім не було). Проведені термоциклічні пічні випробування на повітрі по режиму 1135°С Û 40°С показали, що у всіх випадках термостійкість керамічного покриття, особливо в області бандажної полки і платформи, була у 1,3-1,5 рази вище на лопатках, які було напилено у пристрої згідно з цим винаходом. Очевидно, що застосування пристрою для нанесення конденсаційних покриттів згідно з цим винаходом забезпечує осадження більш термостійких і однорідних по товщині покриттів. Очевидно також, що пристрій для нанесення конденсаційних покриттів на лопатки ГТД, згідно з даним винаходом, повністю відповідає цілям і задачам винаходу і має вище перелічені переваги. Хоча цей винахід представлено вищенаведеними описами і прикладами, слід розуміти, що розвиток техніки може привести до різних змін, модифікацій і доповнень, які, проте, не змінять суть і обсяг заявленого винаходу. 5 Фіг. 32840 6 32840 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 7

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for application of condensation covetings at the workpiece

Автори англійськоюYakovchuk Kostiantyn Yuvenaliiovych, Tymashov Viktor Oleksandrovych

Назва патенту російськоюУстройство для нанесения конденсационных покрытий на обрабатываемое изделие

Автори російськоюЯковчук Константин Ювенальевич, Тимашов Виктор Александрович

МПК / Мітки

МПК: C23C 14/56

Мітки: нанесення, покриттів, оброблюваній, пристрій, виріб, конденсаційних

Код посилання

<a href="https://ua.patents.su/7-32840-pristrijj-dlya-nanesennya-kondensacijjnikh-pokrittiv-na-obroblyuvanijj-virib.html" target="_blank" rel="follow" title="База патентів України">Пристрій для нанесення конденсаційних покриттів на оброблюваний виріб</a>

Попередній патент: Спосіб вирішення оберненої задачі розсіювання електромагнітних хвиль на морських об’єктах

Наступний патент: Спосіб лікування патології периферичних судин