Пристрій для нанесення покриттів у вакуумі

Номер патенту: 2363

Опубліковано: 26.12.1994

Автори: Гриценко Валерій Іванович, Толок Володимир Тарасович, Швець Олег Михайлович, Береснєв Вячеслав Мартинович, Кривоніс Михайло Григорович, Лимар Володимир Пилипович

Формула / Реферат

Устройство для нанесения покрытий в вакууме, содержащее рабочую камеру с размещенными в ней электродуговым испарителем и подложкодержателем, отличающееся тем, что в него введен ВЧ-генератор с согласующей системой, состоящей из конденсатора переменной емкости, соединенного с коаксиальным кабелем изменяемой длины, центральная жила которого соединена с подложкодержателем, а экран - с рабочей камерой.

Текст

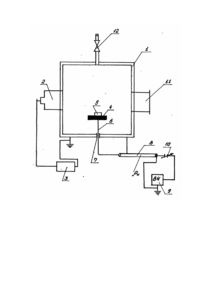

Изобретение относится к устройствам для нанесения покрытий на материалы, а именно, к устройствам для получения износостойких покрытий на рабочих поверхностях различных инструментов и изделий машиностроения с целью существенного повышения их работоспособности, надежности и долговечности, и может быть использовано для нанесения таких покрытий как на инструментальные стали, так и на изделия из конструкционных сталей (У8, У 10, 9ХС и др.), широко используемые в инструментальном производстве и машиностроении. Известны установки, в которых на выходе плазменного источника соосно с последним размещен соленоид, магнитное поле которого позволяет уменьшать угол разлета плазменного потока, улучшив тем самым соотношение между капельной и ионной компонентами потока [1]. Однако, полного пространственного разделения потока макрочастиц (капель) и плазменного потока в такой системе осуществить не удается, поэтому полученные покрытия имеют дефекты, обусловленные присутствием капельной составляющей. Наиболее близкой по технической сущности к заявляемому изобретению является установка, содержащая рабочую камеру для нанесения покрытий в вакууме и размещенными в ней электродуговыми испарителем и подложкодержателем, а также плазмовводом, выполненным в виде изогнутой оптически непрозрачной трубы из немагнитного материала, установленного между подложкодержателем и электродуговым испарителем. На поверхности плазмоввода расположен управляющий соленоид, а на внутренней поверхности трубы выполнены поперечные ребра [2]. Применение плазмоввода, в значительной мере, убирает капельную составляющую и, тем самым, улучшает качество покрытий. Однако, для обеспечения хороших адгезионных покрытий к подложке необходима высокая энергия (частиц) ионов и интенсивная очистка перед нанесением покрытия с помощью ионной бомбардировки, что приводит к существенному нагреву образцов. Это в значительной мере сужает область применения данных устройств, особенно в случае упрочнения образцов, изготовленных из термообработанных сталей с низкой температурой отпуска, а также мелкоразмерного инструмента. Кроме того, покрытия, полученные с помощью известной установки, обладают нестабильным стехиометрическим составом и характеризуются недостаточной сплошностью. В основу изобретения поставлена задача создания устройства для нанесения покрытий в вакууме, в котором введение ВЧ-генератора с согласующей улучшает стабильность стехиометрического состава и сплошности покрытия за счет чего повышается качество покрытий. Решение задачи заключается в следующем: устройство для нанесения покрытий, содержащее рабочую камеру с размещенными в ней электродуговым испарителем и подложкодержателем, согласно изобретению, содержит ВЧ-генератор с системой согласования в виде конденсатора переменной емкости, соединенного с коаксиальным кабелем изменяемой длины, центральная жила которого соединена с подложкодержателем, а его экран - с рабочей камерой. Согласование ВЧ - генератора с нагрузкой (подложкодержателем) обеспечивает поглощение энергии плазмой, что приводит к увеличению энергии ее частиц, что способствует повышению степени ионизации плазм, а также к разрушению капель и макрочастиц, создаваемых электродуговым испарителем, а, следовательно, улучшению стабильности стехиометрического состава покрытия. На чертеже изображена схема устройства для нанесения покрытий в вакууме. Устройство содержит вакуумную камеру 1, на которой герметично размещен электродуговой испаритель 2, соединенный с источником питания 3. Внутри находится подложкодержатель 4 с образцом 5. Подложкодержатель размещен на электровводе 6, изолированном от корпуса камеры с помощью диэлектрической втулки 7. Электроввод подложкодержателя соединен с центральной жилой коаксиального кабеля изменяемой длины 8, экран которого соединен с рабочей камерой. ВЧ-генератор 9 одним из выводов через конденсатор переменной емкости 10 соединен с центральной жилой кабеля изменяемой длины, другим выводом - с экраном кабеля. Камера устройства и корпус ВЧ-генератора заземлены с помощью заземляющей шины (на чертеже не показана). Откачка вакуумной камеры осуществляется через горловину 11. На камере размещен игольчатый вентиль-натекатель 12 для регулируемого напуска реакционного газа (азот, метан и др.). Устройство работает следующим образом. При достижении в камере рабочего вакуума включают испаритель 2, который питается от источника 3. Испаритель является источником плазмы- дугового разряда, который развивается в парах эродирующего катода. Испарение материала катода осуществляется с катодным микропятен. Диаметр катодного пятна лежит в пределах 1...100 мкм, плотность тока составляет 106…108 А/см 2. Благодаря этому происходит практически мгновенный разогрев микроскопических пиков на поверхности катода, которые затем испаряются взрывом с образованием плотной металлической плазмы, содержащей достаточную для самостоятельного разряда долю ионов и электронов. На подложкодержатель 4 с образцом 5 подается ВЧ-напряжение с помощью ВЧ-генератора 9. Согласование ВЧ-генератора с нагрузкой осуществляется конденсатором переменной емкости 10, с помощью которого выбирается эффективная длина согласующего кабеля 8. Выбор ее можно проиллюстрировать следующим образом: l l Ik » k = 0 ( 2n - 1) -1 4 4 e где I k - длина кабеля, l k - длина волны в кабеле. l 0 - длина волны в вакууме, C f0 где С - скорость света, f0 - частота генератора, n - целые числа от 1 и более. Выбор частоты ВЧ-поля определяется. исходя из необходимости ускорения электронов до энергий, обеспечивающих ионизацию нейтрального (рабочего) газа l0 = ~ eE Ve = , 300m e 2 pfo где Ve - скорость электрона, е - заряд электрона, ~ E - напряженность ВЧ-поля, m e - масса электрона. Осцилляция электронов в ВЧ-поле будет определяться по формуле: V Ze = e 2p fo где Ze - длина пробега электрона. При согласовании ВЧ-генератора с нагрузкой обеспечивается поглощение энергии плазмой, что приводит к увеличению энергии ее частиц и способствует повышению степени ионизации плазмы (появлению многозарядных ионов), а также к разрушению капель и микрочастиц, создаваемых электродуговым испарителем, а, затем, и к улучшению стабильности стехиометрического состава покрытия. Процесс нанесения покрытий предусматривает операции ионной бомбардировки и осаждения покрытий. В процессе ионной бомбардировки разрушаются тонкие окисные пленки на поверхности образца, а также обеспечивается повышение температуры, не превышающей температур у, отпуска данного материала образца. После окончания ионной бомбардировки через вентиль-натекатель 12 в камеру 1 подают легирующий газ ив результате плазмохимической реакции на поверхности образца осаждается покрытие. Вследствие воздействия ВЧ-поля на плазму происходит существенное увеличение уровня ионизации плазмы как за счет распада нейтральных макрочастиц (капель) на отдельные ионы в результате воздействия на них электронов с измененной энергией, так и появление многозарядных ионов элементов, вступающих в плазмохимическую реакцию. Это приводит к дополнительной активации поверхностного слоя на образце 5, что обеспечивает осаждение покрытий с хорошей адгезией, отсутствием капель, высокой сплошностью и стабильным стехиометрическим составом. Достоверность вышесказанного была проверена экспериментально. Приведены сравнительные эксперименты по нанесению износостойких покрытий, полученных в настоящем изобретении и установке-прототипе. В качестве ВЧ-генератора использовали генератор мощностью 1 кВт в стационарном режиме и частотой 1...10 МГц, конденсатор с емкостью 15-250 pF, а кабель длиной 10 м. Работоспособность режущего и штампового инструмента с покрытием оценивалась в условиях производства. В качестве критерия стойкости выбрано время, отработанное инструментом с покрытием, нанесенным с помощью предложенного устройства. Пример 1. На пуансоны из стали 9ХС наносят покрытие TIN по следующей технологии. В вакуумную камеру загружают пуансоны, предварительно обезжиренные последовательной промывкой в бензине, ацетоне, спирте. Затем, с помощью вакуумной системы создают в камере вакуум 5·10-5 мм рт.ст. После этого включают электродуговой испаритель, на подложку подают ВЧ-напряжение. Ток дуги Ig = 75 А, UВЧ = 300 В. В таком режиме проводят ионную бомбардировку и очистку поверхности изделий в течение 2 мин. Затем напряжение ВЧ снижают до 100 В, напускают в камеру азот и осаждают покрытие. Парциальное давление азота составляет 1,3·10-3 мм рт.ст., время осаждения покрытия - 30 мин. Температура подложки составляет 180°С. В процессе осаждения температура подложки практически не меняется. Работоспособность пуансона из стали 9ХС после нанесения покрытия TIN с помощью предложенного устройства составила 120 ч, в то время как обработанные на установке-прототипе детали с такой маркой стали неработоспособны (изменяют физико-механические свойства материала). Пример 2. По приведённой технологии наносят покрытие на матрицы из стали ХТ2М. В данном случае работоспособность матрицы из материала с низкой температурой отпуска составила также 120 час. Пример 3. На метчики М14х1, изготовленные и стали 9 ХС, наносят покрытие TIN, указанным в примере 1 способом. Пример 4. На мелкоразмерные сверла O 1 мм, 1,1 мм из материала P18 наносят покрытие ZrN+TIN на / заявляемой установке и на установке-прототипе. Производственные испытания показали, что сверла, упрочненные на установке-прототипе, имеют более низкую работоспособность, чем сверла из исходного материала без покрытия в то время как сверла, упрочненные на предложенном устройстве, показали увеличение стойкости в среднем в 2,5 раза при обработке стали ХВСГ. Пример 5. Аналогично примеру 4 на метчики-раскатчики (материал Р6М5) наносились покрытие ZrN+TlN. Увеличение стойкости составило 2,8 раза. Пример 6. На твердосплавные платины ВК-6 наносят покрытие TIN на предложенном устройстве. Время ионной бомбардировки - 3 мин; Ток дуги 1д - 100 А, Напряжение ВЧ 11в.ч. - 300 В. Осаждение производят при токе дуги 100 А напряжение ВЧ 100 В. Время нанесения покрытия - 5 мин., толщина покрытия - 5 мкм, Пример 7. На аналогичные пластины наносят покрытия на установке-прототипе. Ток дуги 100В В режиме ионной бомбардировки напряжение составляло 1 кВ, время ионной бомбардировки 10 мин, для достижения температуры 550°С. В процессе осаждения Ig - 110 А, Un-170B. Время осаждения 1 час 30 мин, Толщина покрытия - 5 мкм. Результаты испытаний инструмента из материалов с низкой и высокой температурой отпуска в таблице. Из таблицы видно, что на пуансоны, матрицы, метчики, изготовленные из стали 9ХС, Х12М с низкой температурой отпуска, а также на мелкоразмерный инструмент покрытия наносились только на подложенном устройстве, причем эти изделия имели высокую работоспособность. Нанесение покрытий на установке-прототипе с хорошей адгезией возможно только при температурах 400-500°C, что в случаях с вы шеуказанными сталями недопустимо, т.к. это привело бы к существенному ухудшению физико-механических свойств материала. Пластины из материала марки ВК-6 (с высокой температурой отпуска) с покрытием, нанесенным на заявляемой установке, имели работоспособность выше, чем пластины с покрытием, нанесенным на установке-прототипе. Таким образом, по сравнению с прототипом, заявляемое устройство позволяет получать покрытия со стабильными стехиометрическим составом и высокой адгезией на материалах с температурой отпуска 150-500°С.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for coating application in vacuum

Автори англійськоюTolok Volodymyr Tarasovych, Shvets Oleh Mykhailovych, Lymar Volodymyr Pylypovych, Beresnev Viacheslav Martynovych, Valerii Hrytsenko Ivanovych, Kryvonis Mykhailo Hryhorovych

Назва патенту російськоюУстройство для нанесения покрытий в вакууме

Автори російськоюТолок Владимир Тарасович, Швэць Олег Михайлович, Лимар Владимир Филиппович, Береснев Вячеслав Мартынович, Гриценко Валерий Иванович, Кривонос Михаил Григорьевич

МПК / Мітки

МПК: C23C 14/40

Мітки: покриттів, нанесення, вакуумі, пристрій

Код посилання

<a href="https://ua.patents.su/4-2363-pristrijj-dlya-nanesennya-pokrittiv-u-vakuumi.html" target="_blank" rel="follow" title="База патентів України">Пристрій для нанесення покриттів у вакуумі</a>

Попередній патент: Спосіб розбирання замкових з’єднань бурильних труб

Наступний патент: Спосіб одержання вуглецевого волокнистого матеріалу

Випадковий патент: Установка для низькотемпературної підготовки природного газу