Установка комплексної підготовки вуглеводневої сировини

Номер патенту: 38703

Опубліковано: 12.01.2009

Автори: Бухолдін Юрій Сергійович, Наумов Леонід Євгенович, Сорокін Євген Олександрович, Татарінов Володимир Михайлович, Денисенко Сергій Володимирович

Формула / Реферат

1. Установка комплексної підготовки вуглеводневої сировини, що містить вхідний сепаратор, послідовно сполучений по газу з газовими рекуперативними теплообмінниками, установкою редукування, низькотемпературним сепаратором-роздільником, трифазним роздільником першого і другого ступеня за допомогою трубопроводу; по конденсату: вхідний сепаратор, сполучений трубопроводом з трифазним роздільником, установкою деетанізованого конденсату і блоком розгазування конденсату; по розчину інгібітора: трифазний роздільник, послідовно сполучений з сепаратором-роздільником і системою регенерації інгібітора, яка відрізняється тим, що установка додатково забезпечена системою регенерації інгібітора, що містить послідовно сполучені ємність приймальну насиченого продукту, блок насосів, колону регенерації інгібітора, конденсатор, ємність товарного продукту, газорідинний рекуперативний теплообмінник "газ-вода".

2. Установка комплексної підготовки вуглеводневої сировини за п. 1, яка відрізняється тим, що система низькотемпературної сепарації додатково забезпечена установкою редукування тиску, розташованою по виходу апаратів теплообмінних "газ-газ", "газ-конденсат"на вході низькотемпературного сепаратора-роздільника, що містить, залежно від існуючого перепаду між вхідним і вихідним тиском, дроселюючий клапан, ежектор або детандер, який додатково може бути укомплектований генератором або компресорним агрегатом.

3. Установка комплексної підготовки вуглеводневої сировини за п. 1, яка відрізняється тим, що установка містить блок розгазування конденсату, забезпечений послідовно сполученими сепараторами-вивітрювачами першого і другого ступенів.

4. Установка комплексної підготовки вуглеводневої сировини за п. 1, яка відрізняється тим, що система стабілізації конденсату забезпечена трубопроводами вуглеводневого сировинного конденсату і конденсату на зрошування, а також трубопроводом відбору паливного газу, причому трубопровід сировинного конденсату із запірною і регулюючою арматурою безпосередньо сполучає трифазний роздільник і кубову частку колони стабілізації системи стабілізації конденсату, трубопровід конденсату на зрошування безпосередньо зв'язує сепаратор-дегазатор і верх колони стабілізації.

Текст

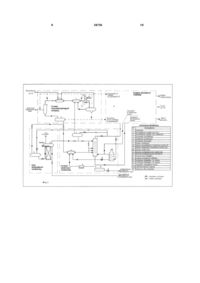

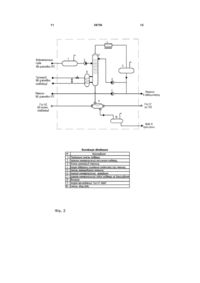

1. Установка комплексної підготовки вуглеводневої сировини, що містить вхідний сепаратор, послідовно сполучений по газу з газовими рекуперативними теплообмінниками, установкою редукування, низькотемпературним сепараторомроздільником, трифазним роздільником першого і другого ступеня за допомогою трубопроводу; по конденсату: вхідний сепаратор, сполучений трубопроводом з трифазним роздільником, установкою деетанізованого конденсату і блоком розгазування конденсату; по розчину інгібітора: трифазний роздільник, послідовно сполучений з сепараторомроздільником і системою регенерації інгібітора, яка відрізняє ться тим, що установка додатково забезпечена системою регенерації інгібітора, що містить послідовно сполучені ємність приймальну насиченого продукту, блок насосів, колону регенерації інгібітора, конденсатор, ємність товарного U 2 (19) 1 3 38703 вольнити потребу підприємств облаштування родовища в інгібіторах гідратоутворення у вигляді метанолу або гліколя, необхідних для ведення технологічного процесу підготовки газу, що призвело б до скорочення витрат на його закупівлю і транспортування. Крім того, в установці не передбачені рішення, що забезпечують функціональну надійність і гнучкість обслуговування технологічного процесу підготовки і переробки сировини. Таким чином, на підставі викладеного вище, технічне завдання, яке вирішує корисна модель, що заявляється, полягає в створенні надійнішої, ефективнішої, економічнішої і безвідходної в порівнянні з існуючим рівнем техніки конструкції установки для комплексної підготовки і переробки вуглеводневої сировини, що передбачає наявність технічних рішень для забезпечення стабілізації конденсату і регенерації інгібітора до рівня, відповідного якості товарної продукції, а також поповнення запасів інгібітора для забезпечення технологічного процесу підготовки і переробки вуглеводневої сировини на місці облаштування родовища за рахунок уловлювання, регенерації і повернення в технологічний процес чистого інгібітора гідратоутворення, тобто повторне його використання. Корисна модель установки комплексної підготовки вуглеводневої сировини, що заявляється, як і відома зі стану рівня техніка, містить вхідного сепаратора, послідовно сполученого по газу з газовими рекуперативними теплообмінниками, установкою редукування, низькотемпературним сепаратором-роздільником, трифазним роздільником першого і другого ступеня за допомогою трубопроводу; по конденсату: вхідний сепаратор, сполучений трубопроводом з трифазним роздільником, установкою деетанізованого конденсату і блоком розгазування конденсату; по розчину інгібітора: трифазний роздільник, послідовно сполучений з сепаратором-роздільником і системою регенерації інгібітора, але відповідно до пропонованої корисної моделі додатково забезпечена наступними системами, установками, блоками і технологічним устаткуванням: - системою регенерації інгібітора (гліколя або метанолу), що включає послідовно сполучені ємність приймальну насиченого продукту, блок насосів, колону регенерації, апарат повітряного охолоджування -конденсатор, ємність товарного продукту, газорідинний рекуперативний теплообмінник; - установкою редукування тиску, встановленою по виходу апаратів теплообмінних «газ-газ», «газ-конденсат», на вході низькотемпературного сепаратора-роздільника. До складу установки редукування тиску, залежно від існуючого перепаду між вхідним і вихідним тиском можуть включатися регулювальники тиску, ежектор або детандер. Детандер додатково може бути укомплектований генератором або компресорним агрегатом; - блоком розгазування конденсату, що забезпечує роботу установки в разі останову системи стабілізації конденсату (проведення регламентних 4 робіт, технічне обслуговування устаткування, аварія); - тр убопроводами вуглеводневого конденсату із запірною і регулюючою арматурою, що забезпечують подачу сировинного конденсату безпосередньо: з трифазного роздільника системи низькотемпературної сепарації в колону стабілізації, що сполучає трифазний роздільник системи низькотемпературної сепарації, теплообмінник «конденсатконденсат» і колону стабілізації; з сепаратора-роздільника системи низькотемпературної сепарації на зрошування в колону стабілізації, що сполучає сепаратора-роздільника системи низькотемпературної сепарації, теплообмінник «газ-конденсат», сепаратор-дегазатор з колонної стабілізації; - тр убопроводами із запірною арматурою, що забезпечують відбір газу стабілізації і його подачу на використання як паливний газ для технологічних підігрівачів і власних потреб; - трубопроводами із запірною і регулюючою арматурою, що забезпечують подачу теплоносія для нагріву насиченого інгібітора в колоні регенерації, що сполучає контур теплоносія системи стабілізації (насос теплоносія - технологічний підігрівач) з випарником колони регенерації. Прийняте компонування системи низькотемпературної сепарації дозволяє з мінімальною кількістю устатк ування виконати підготовку газу до вимог до якості товарної продукції. Використання в системі дроселюю чого клапана і/або турбодетандерного агрегату забезпечує можливість використання установки в широкому діапазоні вхідного тиску газу і вимог до ступеня осушення сировини, крім того, підвищується гнучкість технологічного процесу підготовки газу. Використання теплообмінних апаратів «газ-газ» і «газ-рідина» дозволяє максимально утилізува ти теплову енергію потоків робочого середовища і використовувати її в технологічному процесі. Схема і набір устаткування системи стабілізації конденсату дозволяє без використання додаткових систем і технологічних процесів (наприклад, деетанізації) отримати товарний продукт - стабілізований конденсат відповідний вимогам до якості товарної продукції. Технічні рішення, прийняті для системи регенерації інгібітора гідратоутворення дозволяють мінімізувати набір устаткування за рахунок використання тепла від підігрівача системи стабілізації конденсату. Використання блоку розгазування конденсату дозволяє збільшити надійність працездатності установки і полегшує обслуговування устаткування систем. Істотні ознаки, що відрізняють пристрій, що заявляється, від прототипу, необхідні і достатні для вирішення поставленого технічного завдання, що полягає в створенні ефективнішою і економічнішою, порівняно з існуючим рівнем техніки, установки для комплексної підготовки вуглеводневої сировини за рахунок розширення технологічних можливостей установки по кінцевому товарному продукту і скорочення витрат на забезпечення 5 38703 технологічного процесу підготовки і переробки вуглеводневої сировини. На Фіг.1 представлено принципову схему установки комплексної підготовки вуглеводневої сировини, що містить наступні системи: систему низькотемпературної сепарації (НТС), призначену для підготовки газу, що надходить з родовища по температурі точки роси по волозі і вуглеводням, уловлювання вуглеводневого конденсату і насиченого інгібітора гідратоутворення і їх подачі на установки стабілізації і регенерації відповідно, забезпечену сепаратором 1, апаратом теплообмінним «газ-газ» 2, апаратом теплообмінним «газ-конденсат» 3, установкою редукування 17, сепаратором-роздільником 4, трифазним роздільником 5. Сепаратор 1 послідовно сполучений по газу з газовими рекуперативними теплообмінниками 2 і 3, установкою редукування 17, низькотемпературним сепаратором-роздільником 4, а по рідині - з 3-х фазним роздільником 5; систему стабілізації конденсату (УСК), призначену для підготовки вугле водневого конденсату, що надходить від системи НТС по тиску насиченої пари, включаючу сепаратора-дегазатора 6, колону стабілізації 7, апарат теплообмінний «конденсатконденсат» 8, апарат повітряного охолоджування конденсату 9, ємність конденсату 10, агрегат електронасосний конденсату 11, агрегат електронасосний теплоносія 12, технологічний підігрівач 13. Вхід рекуперативного теплообмінника 8 «конденсат-конденсат» сполучений з виходом конденсату з трифазного роздільника системи низькотемпературної сепарації. Вхід у вер хню частину колони стабілізації сполучений з виходом конденсату з сепаратора-дегазатора 6; систему регенерації інгібітора 14 (УРІ) призначену для регенерації насиченого вологою інгібітора і його повернення в процес підготовки газу для повторного використання. Представлена на Фіг.2 система регенерації інгібітора 14 (наприклад, метанолу) містить послідовно сполучені ємність приймальну насиченого метанолу 1, насосні агрегати 2,6,7, колону регенерації метанолу 3, апарат повітряного охолодження-конденсатор пари метанолу 4, ємність регенерованого метанолу 5, газорідинний теплообмінник «газ-вода» 9, ємність збору води 10. Вхід рекуперативного теплообмінника «газвода» 9 сполучений з виходом газу стабілізації з верхньої частини колони системи стабілізації конденсату. Випарник 8 колон регенерації метанолу по входу сполучений з технологічним підігрівачем 13 систем стабілізації конденсату. Блок розгазування конденсату, що забезпечує роботу установки в разі останову системи стабілізації конденсату (проведення регламентних робіт, технічне обслуго вування уста ткування, аварія), включає послідовно сполучені сепараторививітрювачі першого і другого ступеня 15 і 16 відповідно. Вхід в сепаратора 15 сполучений з виходом конденсату з трифазного роздільника 5 систем НТС, вхід в сепаратора 16 сполучений з виходом конденсату з сепаратора-дегазатора 6 систем стабілізації. 6 Установка працює таким чином. Газоконденсатна суміш по вхідному трубопроводу від свердловини надходить до вхідного сепаратора 1 системи низькотемпературної сепарації, призначеного для розділення потоку на газ і рідину. Газ з сепаратора 1 прямує в рекуперативний теплообмінник 2 «газ-газ», призначений для утилізації холоду осушеного газу. Далі газ через рекуперативний теплообмінник 3 «газ-конденсат» і установку редукування тиску 17 що включає клапан, що дроселює, ежектор або детандер (детандер додатково може бути укомплектований генератором або компресорним агрегатом) надходить до низькотемпературного сепаратора-роздільника 4, призначеного для сепарації газу від вологи, що виділилася при охолоджуванні за рахунок дроселювання на клапані або раптового розширення в детандері. Необхідна температура точки роси газу по волозі і вуглеводням досягається за рахунок дроселювання потоку і введення інгібітора гідратоутворення метанолу або гліколя перед дроселюванням. Осушений газ з сепаратора-роздільника 4 через теплообмінник 2 прямує в газопровід високого тиску. Вуглеводневий конденсат по трубопроводу з сепаратора-роздільника 4 через теплообмінник 3, призначений для утилізації холоду потоку конденсату, надходить до сепаратора-дегазатора 6 систем стабілізації конденсату. Насичений розчин інгібітора з сепараторароздільника 4 подається в ємність приймальну блоку регенерації. Рідинна суміш з сепаратора 1 надходить до трифазного роздільника 5, призначеного для розділення суміші на вуглеводневий конденсат і насичений інгібітор, газ дегазації конденсату прямує в трубопровід подачі газу до теплообмінника 2. Вуглеводневий конденсат з трифазного роздільника 5, надходить до установки стабілізації конденсату. Насичений розчин інгібітора з трифазного роздільника 5 подається в ємність приймальну 1 системи регенерації інгібітора. З трифазного роздільника 5 вуглеводневий конденсат по трубопроводу через рекуперативний теплообмінник 8 «конденсат-конденсат», призначений для утилізації тепла потоку конденсату, що відводиться з кубової частини колони, подається в середню частину колони стабілізації 7 як сировина. Дегазований вуглеводневий конденсат з сепаратора-дегазатора 6 по трубопроводу із запірною і регулюючою арматурою подається у верхню частину колони стабілізації 7 як зрошування. Газ дегазації конденсату з сепараторадегазатора 6 прямує в потік газу низького тиску. Стабілізація вуглеводневого конденсату, що надійшов, здійснюється в колоні ректифікації 7 за рахунок прямого нагріву частини робочого середовища в те хнологічному підігрівачі 13. Циркуляція конденсату в контурі теплоносія забезпечується насосним агрегатом 12. 7 38703 Газ стабілізації конденсату з верхньої частини колони 7, змішуючись з потоком газу дегазації, що поступає з сепаратора-дегазатора 6, прямує в трубопровід подачі газу на перероблюючий завод. Для використання газу низького тиску для власних потреб установки передбачений трубопровід, що забезпечує подачу частини газу низького тиску до технологічного підігрівача 13 як паливо. Стабілізований конденсат з кубової частини колони 7 через теплообмінник 8 і апарат повітряного охолоджування 9 надходить до ємність конденсату 10. З ємності 10 стабільний конденсат насосним агрегатом 11 прямує в резервуарний парк готової продукції або в конденсатопровід. Інгібітор з системи низькотемпературної сепарації прямує в ємність приймальну 1 системи регенерації інгібітора. Насосним агрегатом 2 інгібітор подається в середню частину колони 3. Подача регенерованого інгібітора на зрошування у верхню частину колони 3 здійснюється насосним агрегатом 6 з ємності регенерованого інгібітора 5. Нагрів інгібітора в колоні 3 здійснюється за рахунок підведення тепла від технологічного підігрівача 13 систем стабілізації конденсату по трубопроводу із запірною і регулюючою арматурою, що сполучає контур теплоносія системи стабілізації (агрегат насосний теплоносія 12 технологічний підігрівач 13 (Фіг.1)) з випарником колони регенерації інгібітора. У випадку регенерації інгібітора метанолу (Фіг.2) випарований метанол в паровій фазі з верхньої частини колони 3 надходить до конденсатору 4, що призначений для охолоджування пароподібного метанолу. Сконденсований метанол прямує в ємність регенерованого метанолу 5. Вода з кубової частини колони 3 через апарат теплообмінний 9 «газ-вода», призначений для утилізації тепла потоку води потоком газу низького тиску системи стабілізації конденсату, прямує в ємність збору води 10 і далі в колектор промстоків. Частина регенерованого метанолу з ємності 5 насосним агрегатом 7 подається на уприскування в тр убопроводи системи низькотемпературної сепарації. В разі регенерації інгібітора гліколя (Фіг.3) насичений гліколь від системи низькотемпературної сепарації прямує в ємність приймальну 1 системи регенерації. 8 Насосним агрегатом 2 насичений інгібітор подається в середню частину колони 3. Подача гліколя на зрошування в колону 3 здійснюється насосним агрегатом 6 з ємності регенерованого гліколя 5. Нагрівання гліколя в колоні 3 здійснюється за рахунок підведення тепла від технологічного підігрівача 13 (Фіг. 1) систем стабілізації конденсату. Пари води з верхньої частки колони 3 надходять до конденсатору 4, що призначений для охолоджування пари води. Сконденсована вода прямує в ємність збору води 10 і далі в колектор промстоків. Регенерований гліколь з кубової частини колони 3 через апарат теплообмінний 9 «газгліколь», призначений для охолоджування потоку гліколя потоком газу низького тиску системи стабілізації конденсату надходить до ємності регенерованого гліколю 5. Частина регенерованого гліколю з ємності 5 насосним агрегатом 7 подається на уприскування в тр убопроводи системи НТС. Надлишки інгібітора, отримані за рахунок регенерації, прямують в автоцистерну для вивозу. В разі останову системи стабілізації конденсату (УСК) для виключення останову процесу підготовки газу передбачений блок розгазування, що забезпечує прийом вуглеводневої сировини від системи НТС і його дегазацію з подальшою подачею в парк готової продукції або конденсатопровід. При відключенні колони системи стабілізації вуглеводневий конденсат з трифазного роздільника 5 систем НТС подається до сепараторавивітрювача 15 першого ступеня дегазації, що призначений для розгазування конденсату при незначному проміжному тиску, що дозволяє утилізувати газ дегазації в трубопровід газу низького тиску, що подається на перероблюючий завод. Частково дегазований конденсат з сепаратора-роздільника 15 надходить до сепараторавивітрювача 16 другого ступеня дегазації конденсату. Сепаратор-вивітрювач 16 призначений для остаточної дегазації конденсату при тиску факельного колектора з додатковим підігріванням продукту за рахунок змійовика, вбудованого в апарат. Газ дегазації конденсату скидається на факел для спалювання. Дегазований конденсат з сепараторавивітрювача 16 подається в парк готової продукції або в конденсатопровід. 9 38703 10 11 38703 12 13 Комп’ютерна в ерстка Л.Литв иненко 38703 Підписне 14 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation of complex preparation of hydrocarbon raw material

Автори англійськоюBukholdin Yurii Serhiiovych, Naumov Leonid Yevhenovych, Tatarinov Volodymyr Mykhailovych, Denysenko Serhii Volodymyrovych, Sorokin Yevhen Oleksandrovych

Назва патенту російськоюУстановка комплексной подготовки угле водородного сырья

Автори російськоюБухолдин Юрий Сергеевич, Наумов Леонид Евгеньевич, Татаринов Владимир Михайлович, Денисенко Сергей Владимирович, Сорокин Евгений Александрович

МПК / Мітки

МПК: B01D 53/00, F02C 6/00

Мітки: комплексної, підготовки, установка, сировини, вуглеводневої

Код посилання

<a href="https://ua.patents.su/7-38703-ustanovka-kompleksno-pidgotovki-vuglevodnevo-sirovini.html" target="_blank" rel="follow" title="База патентів України">Установка комплексної підготовки вуглеводневої сировини</a>

Попередній патент: Спосіб нагріву доменного дуття у безшахтному повітронагрівачі доменної печі

Наступний патент: Спосіб інтенсифікації окисно-відновних процесів в організмі шовкопряда

Випадковий патент: Композиція інгредієнтів для приготування млинців з начинкою