Композиційний матеріал для антифрикційних деталей

Номер патенту: 48333

Опубліковано: 15.08.2002

Автори: Романов Дмитро Сергійович, Романов Сергій Михайлович

Формула / Реферат

1. Композиційний матеріал, який має в своєму складі гранули, що містять графіт, дисульфід молібдену і мідь, які введені в матрицю, що містить фосфор, залізо, графіт і мідь.

2. Композиційний матеріал за п. 1, в якому 10 -16% графіту, до 7,5% дисульфіду молібдену і 4,5 -12% міді по відношенню до маси матеріалу входять до його складу у вигляді гранул, впроваджених в матрицю.

3. Композиційний матеріал за п. 1, який містить такі кількості компонентів, у мас. % по відношенню до маси матеріалу:

Фосфор

0,48 -1,20

Залізо

12 -20

Дисульфід молібдену

до 7,5

Графіт

10,5 -25,0

Мідь

решта.

4. Композиційний матеріал за п. 3, в якому матриця містить такі кількості компонентів, у мас. % по відношенню до маси матриці:

Фосфор

0,71 -1,44

Залізо

18,8 -25,0

Графіт

0,78 -5,0

Мідь

решта.

5. Композиційний матеріал за п. 3, в якому гранули містять такі кількості компонентів, у мас. % по відношенню до маси гранул:

Графіт

40 -70

Дисульфід молібдену

15 -30

Мідь

15 –30.

6. Композиційний матеріал за п. 1, в якому кількість гранул складає 6 - 24 мас. % по відношенню до маси матеріалу.

7. Композиційний матеріал за п. 1, в якому присутні гранули із середнім діаметром 0,4 -1,5 мм.

8. Антифрикційна деталь, що містить матеріал за п. 1, в якій зазначений матеріал сформовано у вигляді шару на сталевій основі.

9. Антифрикційна деталь за п. 8, в якій сталева основа має товщину в межах 1,5 -25 мм.

Текст

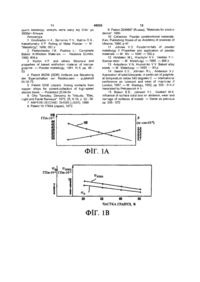

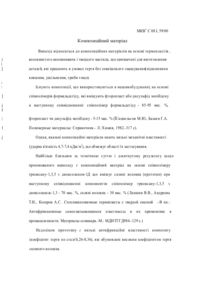

1 Композиційний матеріал, який має в своєму складі гранули, що містять графіт, дисульфід молібдену і мідь, які введені в матрицю, що містить фосфор, залізо, графіт і мідь 2 Композиційний матеріал за п 1, в якому 10 16% графіту, до 7,5% дисульфіду молібдену і 4,5 12% МІДІ по відношенню до маси матеріалу входять до його складу у вигляді гранул, впроваджених в матрицю 3 Композиційний матеріал за п 1, який містить такі КІЛЬКОСТІ компонентів, у мас % по відношенню до маси матеріалу Фосфор 0,48-1,20 Цей винахід стосується галузі антифрикційних матеріалів, які виготовляються з використанням методу порошкової металурги, і може бути застосований в машинобудівній промисловості для виготовлення вузлів тертя ковзання для різних машин, механізмів і пристроїв Характеристики відомих антифрикційних матеріалів виявляються недостатніми для забезпечення задовільного експлуатаційного терміну служби між технічними обслуговуваннями і ремонтами машин, механізмів і пристроїв Патент на прокатку металевого порошку був виданий в 1902 році, однак практичне застосування способу почалося лише через 35 - 40 років Під час Другої світової війни в Німеччині способом прокатки порошкового заліза виготовлялися напрямні полозки для артилерійських снарядів Про Залізо 12-20 Дисульфід молібдену до 7,5 Графіт 10,5-25,0 Мідь решта 4 Композиційний матеріал за п 3, в якому матриця містить такі КІЛЬКОСТІ компонентів, у мас % по відношенню до маси матриці Фосфор 0,71 -1,44 Залізо 18,8-25,0 Графіт 0,78 - 5,0 Мідь решта 5 Композиційний матеріал за п 3, в якому гранули містять такі КІЛЬКОСТІ компонентів, у мас % по відношенню до маси гранул Графіт 40-70 15-30 Дисульфід молібдену 15-30 Мідь 6 Композиційний матеріал за п 1. в якому КІЛЬКІСТЬ гранул складає 6 - 24 мас % по відношенню до маси матеріалу 7 Композиційний матеріал за п 1. в якому присутні гранули із середнім діаметром 0,4 1,5мм 8 Антифрикційна деталь, що містить матеріал за п 1, в якій зазначений матеріал сформовано у вигляді шару на сталевій основі 9 Антифрикційна деталь за п 8, в якій сталева основа має товщину в межах 1,5 - 25мм це повідомив Герхард Незер (Gerhard Nezer) на 4му Міжнародному конгресі інженерів і механіків (4th International Congress of Engineers and Mechmcs, Stocholm, 1952) [1] Після цього повідомлення було почате розроблення способу прокатки порошку в СІЛА, і уперше цей спосіб був застосований в атомній промисловості Фірма "Хаузнер енд Стокхайм Сильвенія Ко " (Н Hauzner and S Stockheim Sylvama Co , USA) начала виробництво металокераміки методом прокатки з порошків торію, урану і плутонію, порошку вольфраму і суміші вольфраму з дюксидом урану Потім прокат зі стального порошку виробляли ІНШІ фірми, які працювали в галузі ядерного палива, наприклад, "Уайтекер Металз Корпорейшн " (Whitecker Metals Corp), Тлен Мартін Компані" (Glen Martin Co) і І Н Ш І [1] О ГО го го 00 48333 У подальші роки, після введення в експлуатацію спеціальних прокатних станів, промислове застосування прокатки порошків в США розширялося Виробництво стрічкового і листового прокату з порошків чорних і кольорових металів було почате в США фірмою "Хайден Металз Компані" (Hiden Metals Co), яка в 1959 р ввела в експлуатацію напівпромислові установки для прокатки порошків МІДІ і інших металів [1] Фірма "Блісс (Огайо) Компані" (Bliss (Ohice) Co) освоїла виробництво товарної мідної стрічки, яка була дешевше в порівнянні з легованою стрічкою У 1959 р фірма "Ріпаблік Стіл Компані" (Republic Steel Co) повідомила про завершення розроблення технологічного процесу безперервної прокатки залізного порошку У Англії фірма "Монд Нікель Компані" (Mond Nickel Co) прокатувала із зал і зо-нікелево го порошку безпористі листи товщиною 0,25мм і довжиною до 300мм Почалося також промислове виробництво листового матеріалу з титанового порошку [1] Пізніше були розроблені технології виробництва різних типів виробів способом прокатування порошків, в тому числі вкладишів блоків із біметалічних і багатошарових катаних заготовок ВІДОМІ антифрикційні двошарові матеріали на сталевій основі з бабітом як робочим шаром (бабіт є напаяним на сталеву основу, яка є одним із шарів) [2] Ці матеріали знайшли широке застосування в сучасних двигунах і в підшипниках рідинного тертя Недоліками таких матеріалів є низька МІЦНІСТЬ ВІД утомленості, що становить 1,13кг/мм2 (11,08МПа), виникнення задирок (механічних пошкоджень) в момент зрушування і схоплювання при закінченні подавання рідкого мастила, оскільки бабіт працює тільки в умовах рясного подавання рідкого мастила і низьких швидкостей ковзання ВІДОМІ також матеріали, в яких шар порошкової суміші просочений, наприклад, шаром бабіту товщиною приблизно 75мкм, закріплений на стальній основі шляхом спікання [2] Цей тришаровий матеріал (суміш порошків МІДІ І нікелю напаяна на сталеву основу, а потім просочена бабітом, при цьому основа є одним із цих шарів) знайшов широке застосування в США з 1940 р при виготовленні вкладишів колінчастих валів і шатунів колінчастих валів автомобільних, авіаційних і дизельних двигунів Він працює при навантаженнях, що на 15 - 20% перевищують допустимі значення для кращих бабітів, які містять олово і свинець Розрахункове навантаження для цього матеріалу становить 140кг/см2 (13,73МПа) Недоліками цього матеріалу є його висока вартість, низька МІЦНІСТЬ від утомленості, працездатність лише в присутності рясного рідкого мастила, виникнення задирок при припиненні подавання рідкого мастила, неможливість виготовлення блоків масою більш ніж 15кг Відомий ІНШИЙ матеріал [2], який включає в себе сталеву основу і шар свинцевистої бронзи з таким співвідношенням компонентів (в % (мас )) Свинець 10-40 Олово 0-10 Мідь решта Недоліками цього матеріалу є його висока вартість, наявність в його складі свинцю, який сприяє підвищенню вмісту шкідливих речовин в повітрі і є причиною забруднення навколишнього середовища в процесі виробництва і експлуатації, і низька механічна МІЦНІСТЬ, ОСКІЛЬКИ присутність свинцю примушує знижувати температуру спікання до 820°С (оскільки при більш високих температурах він інтенсивно випаровується), що призводить до різкого пониження твердості бронзи і, отже, и ЗНОСОСТІЙКОСТІ Оскільки МІДЬ І свинець практично не розчиняються один в одному, матеріал має двофазну структуру, яка складається із зерен свинцю і МІДІ, тому бронзовий шар біметалу має низьку механічну МІЦНІСТЬ Крім того, тверді частинки, що осідають, не впроваджуються в робочу поверхню свинцюватої бронзи, тому є необхідним або високий ступінь очистки мастила, або покривання робочої поверхні матеріалу шаром сплаву свинцю з оловом або свинцю з ІНДІЄМ, ЩО різко підвищує вартість матеріалу і спричиняє забруднення навколишнього середовища ВІДОМІ ІНШІ матеріали, які включають в себе сталеву основу і пористий шар, отриманий спіканням і просочений фторовуглецевим наповнювачем [2] Ці матеріали мають високу механічну МІЦНІСТЬ, теплопровідність і несучу здатність Матеріали цього типу, які працюють у відсутності мастила, просочені фторопластом із наповнювачем (свинцем або дисульфідом молібдену) або, для роботи при мінімумі мастила, просочені ацетатним співполімером Недоліками цих матеріалів є високий коефіцієнт тертя, який досягає 0,13, і, особливо, недостатня СТІЙКІСТЬ, висока складність і вартість виробництва, неможливість виготовлення блоків масою понад 15кг ВІДОМІ ІНШІ матеріали, які включають в себе стальну основу і нанесений на неї шар порошку, який складається із сферичних зерен олов'янистої бронзи, що містить до 10 частин бронзи, і який підлягав ущільненню [2] Недоліками цих матеріалів є низька механічна і гідродинамічна твердість, оскільки наявність олова примушує знижувати температуру спікання до 780°С (оскільки ОЛОВО інтенсивно випаровується при більш високих температурах) і, отже, призводить до різкого пониження твердості бронзи і її ЗНОСОСТІЙКОСТІ Олов'янисту бронзу не можна використовувати у вузлах, які працюють при високих навантаженнях Виготовлення блоків масою понад 15кг неможливе ВІДОМІ ІНШІ матеріали, які включають в себе сталеву основу і нанесений на неї шар порошку суміші бронзи і графіту, який включає в себе бронзу 8-4 (олов'янисто-графітова бронза із вмістом бронзи і графіту ВІДПОВІДНО 8% (мас) і 4% (мас)), 9-3 і 10-3 [3] Вміст графіту в цих матеріалах становить 3 - 4% від загальної маси Недоліком цих матеріалів є низький вміст графіту (менш ніж 4,5%), в таких кількостях графіт не може утворювати розділову плівку на поверхні матеріалу, що викликає підвищений знос пар контактуючих деталей Крім того, ВІДОМІ антифрикційні матеріали, які мають в своєму складі цинк КІЛЬКІСНІ СПІВВІДНО 48333 шення компонентів в такому матеріалі можуть мати, наприклад, такі значення [4] (в % (мас )) Цинк 8,0 Залізо 4,5 Свинець 3,0 Графіт 6,0 Кварц 4,0 Дисульфід молібдену 6,0 Мідь решта Недоліками цього матеріалу є низька твердість (оскільки наявність свинцю примушує знижувати температуру спікання до 820°С), вміст вільного графіту понад 5%, що різко ослаблює матеріал, наявність свинцю, що обумовлює підвищений вміст шкідливих речовин в повітрі і є причиною забруднення середовища в процесі виробництва і експлуатації матеріалу При температурах понад 550°С цинк інтенсивно випаровується, що призводить до ослаблення матеріалу Внаслідок цих обставин матеріал має недостатню твердість і ЗНОСОСТІЙКІСТЬ ВІДОМІ ІНШІ антифрикційні матеріали [5] такого складу (в % (мас)) Вуглець 1- 5 Сульфіди МІДІ 1-10 Сплав заліза із хромом 0,2 - 5,0 Мідь решта Недоліками цих матеріалів є погані змащувальні властивості, високий коефіцієнт тертя, підвищений знос тертьових поверхонь, пов'язаний з наявністю в їх складі карбідів хрому, і неможливість виготовлення деталей масою понад 5кг Відомий ще один антифрикційний матеріал [6] на МІДНІЙ основі, який має такий склад (в % (мас)) Залізо 3- 6 Графіт 2- 5 Олово 9-12 Мідь решта Недоліками цього матеріалу є такі підвищений знос пар тертя, зумовлений незначним вмістом графіту, який, отже, не може запобігти взаємному прихопленню матеріалів контактних пар, низька механічна МІЦНІСТЬ, ОСКІЛЬКИ присутність олова не дозволяє підняти температуру спікання вище за 820°С, що абсолютно недостатньо для виробництва деталей масою більш ніж 5кг, і висока вартість, зумовлена присутністю в складі матеріалу дорогого і дефіцитного олова Відомий ІНШИЙ антифрикційний матеріал [7] на МІДНІЙ основі, який має в своєму складі такі компоненти (в % (мас)) Графіт 15-16 Олово 9-Ю Свинець 10-12 Мідь решта Недоліками цього матеріалу є низька механічна МІЦНІСТЬ, зумовлена вмістом вільного графіту в КІЛЬКОСТІ понад 10% від загальної маси, що різко ослаблює матеріал, і, отже, його низька ЗНОСОСТІЙКІСТЬ, неможливість використання при високих навантаженнях у важких робочих умовах Присутність свинцю призводить до підвищення вмісту шкідливих речовин в повітрі і ґрунті в процесі виробництва і експлуатації, і висока вартість, зумовлена наявністю в складі матеріалу дорогих олова і свинцю Відомий ще один антифрикційний матеріал на МІДНІЙ основі [8], який має в своєму складі такі компоненти (в % (мас )) Залізо 9-18 Фториди кальцію, селену, барію 10-40 Мідь решта Недоліками цього матеріалу є підвищений знос пар тертя, зумовлений відсутністю графіту і неможливістю запобігання прихопленню матеріалів контактних пар, а також неможливість виготовлення контактних пар масою більш ніж 5кг Нарешті, відомий антифрикційний матеріал [9], який має в своєму складі порошок МІДІ, заліза, фосфору, графіту і цинку в таких співвідношеннях (в % (мас)) Фосфор 0,48-1,20 Залізо 9,6-12,0 Цинк 2,4-16,0 Графіт 10,5-25,0 Мідь решта У цьому матеріалі 10 - 2 1 % графіту і 9,0 15,0% МІДІ входять до його складу у вигляді гранул, які мають діаметр в межах від 0,4мм до 2,0мм Серйозним недоліком цього матеріалу є його низька механічна МІЦНІСТЬ, ОСКІЛЬКИ присутність цинку не дозволяє підняти температуру спікання вище за 820°С внаслідок інтенсивного випаровування цинку, в той час як для отримання матеріалу на МІДНІЙ основі з високими механічними характеристиками, який має в своєму складі 9,6 - 12,0% заліза, температура спікання повинна бути не нижчою за 1000°С Для поліпшення працездатності антифрикційних матеріалів у вузлах тертя ковзання, зокрема, в таких вузлах, які мають значну масу і працюють при високих швидкостях ковзання, потрібна висока об'ємна і поверхнева твердість і ЗНОСОСТІЙКІСТЬ, низький коефіцієнт тертя, здатність до утворення вторинних структур, висока несуча здатність, висока теплопровідність, утворення стійкої розділової плівки твердого мастильного матеріалу на поверхнях контакту для запобігання усадки і стирання матеріалів Таким чином, є бажаним створення екологічно чистих матеріалів для вузлів тертя ковзання, які мали б високу об'ємну і поверхневу твердість і ЗНОСОСТІЙКІСТЬ, низький коефіцієнт тертя і утворювали б стійку розділову плівку твердого мастильного матеріалу на поверхнях контакту, яка запобігала б стиранню поверхонь Ці матеріали повинні бути придатними для виготовлення деталей масою від 0,5кг до 2000кг і більше Інакше кажучи, метою цього винаходу є створення композитного матеріалу для антифрикційних деталей, який має високу механічну МІЦНІСТЬ, ЗНОСОСТІЙКІСТЬ, низький коефіцієнт тертя і здатність утворювати на поверхні матеріалу розділову плівку, яка запобігає зносу контактних пар Цей винахід пропонує антифрикційний матеріал, виготовлений з порошків МІДІ, заліза, фосфору, з якого переважно видалений цинк, в якому вміст заліза підвищений і який додатково має в своєму складі порошок дисульфіду молібдену і сталеву основу з низьковуглецевої сталі Зокрема, ВІДПОВІДНО до одного з аспектів цього 48333 винаходу запропонований антифрикційний матеріал, утворений із гранул, які включають в себе, або, в альтернативному варіанті, які складаються з графіту, дисульфіду молібдену і МІДІ І введеш в матрицю,яка складається із заліза, фосфору, графіту і МІДІ Таким чином, матеріал має структуру біметалу Переважно матеріал ВІДПОВІДНО ДО ЦЬОГО ви находу має в своєму складі такі КІЛЬКОСТІ компонентів (в процентах по відношенню до маси матеріалу) Фосфор 0,48-1,20 Залізо 12-20 Дисульфід молібдену до 7,5 Графіт 10,5-20,0 Мідь решта Матриця переважно має в своєму складі такі КІЛЬКОСТІ компонентів (в процентах по відношенню до маси матриці) Фосфор 0,71 -1,44 Залізо 18,8-25,0 Графіт 0,78 - 5,0 Мідь решта Гранули переважно мають в своєму складі 40 70% (мас) графіту, 15 - 30% (мас) дисульфіду молібдену і 15 - 30% (мас) МІДІ ПО відношенню до маси гранул Доцільно, аби 10 - 16% (мас) графіту, до 7,5% (мас) дисульфіду молібдену і 4,5 - 12% (мас) МІДІ по відношенню до маси матеріалу входили в матеріал у вигляді гранул Розмір гранул переважно знаходиться в межах 0,4 -1,6мм Вміст гранул в сумарному складі переважно становить 6 - 24% (мас ) Антифрикційний матеріал ВІДПОВІДНО ДО ЦЬОГО винаходу готують шляхом формування шару матеріалу на сталевій основі Товщина сталевої основи переважно становить 1,5 - 25мм Короткий опис фігур Фіг 1А, ФІГ 1В І ФІГ 1С являють собою графіки, які ілюструють характеристики ЗНОСОСТІЙКОСТІ І електропровідності матеріалу ВІДПОВІДНО ДО ЦЬОГО винаходу як функції вмісту гранул і вільного графіту На Фіг 2 представлена таблиця, яка ілюструє середній коефіцієнт тертя і інтенсивність зносу матеріалу ВІДПОВІДНО ДО ЦЬОГО винаходу На Фіг 1А крива НВ характеризує твердість матеріалу як функцію вмісту гранул Друга крива характеризує питомий опір в залежності від вмісту гранул На Фіг 1В показана залежність структурної межі МІЦНОСТІ при згині і структурної межі МІЦНОСТІ композиційного матеріалу при розтяганні від вмісту гранул На Фіг 1С показана залежність структурної межі МІЦНОСТІ композиційного матеріалу при розтяганні від вмісту графіту (введеного у вигляді порошку) Вимірювання при випробуваннях, представлені на Фіг 1А, ФІГ 1В І ФІГ 1С, були виконані за такими методиками 1 Твердість визначали на твердомірі ТМ-2 шляхом вдавлення кульки в матеріал у ВІДПОВІДНОСТІ з ГОСТ 25698-83 2 Визначення суцільності і пластичності зраз 8 ків композиційного матеріалу виконували на розривній машині R10S при навантаженнях 25кН і 50кН і швидкостях навантаження 10Н/мм2 х с) (Мпа/с) З Питомий опір зразків матеріалу визначали розрахунковим методом за формулою р = R • S/I, де R - опір матеріалу, S - площа поперечного перерізу зразка, І - довжина Опір матеріалу R визначали за допомогою тестера SH4300 При проведенні випробувань, результати яких представлені на Фіг 2, коефіцієнт тертя і знос визначали на машині SMC-2 для випробувань на знос із використанням зразків, виготовлених із біметалу Випробування проводили в таких умовах Швидкість V = 0,63м/с Швидкість обертання п = 300об/хв (31,4рад/с) Зусилля притиснення пуансона Р = 29,4Н, 53,9Н, 122,5Н Коефіцієнт тертя визначали розрахунковим методом за формулою І~гпп ~ / (R • Р) де М т р - момент тертя, R - радіус ролика, Р навантаження Знос ролика визначали шляхом вимірювання Докладний опис переважного варіанту здійснення винаходу Винахід може бути здійснений таким чином Суміш порошків графіту, дисульфіду молібдену і МІДІ обробляють на каліброваних валках прокатного стану для приготування гранул Гранули в КІЛЬКОСТІ переважно від 6% (мас) до 24% (мас) перемішують із матричною сумішшю Отриману суміш за допомогою розподільної системи наносять на поверхню сталевого листа з низьколегованої сталі, підготовленого шляхом зачищення і знежирення, і прокатують в циліндричних валках прокатного стану Отриманий біметал піддають спіканню в спікальній печі в атмосфері захисного газу Вибір компонентів матриці і їх співвідношень визначали, виходячи з нижчеописаних критеріїв Мідь була обрана як основа антифрикційного матеріалу в зв'язку з и високою теплопровідністю, яка забезпечує відведення тепла із зони тертя ковзання, високими антифрикційними характеристиками, корозійною СТІЙКІСТЮ, зумовленою утворенням захисної оксидної плівки, помірною схильністю до прихоплення, достатньою гнучкістю і відносно низькою твердістю, що забезпечує швидке обробляння Крім того, порошок МІДІ досить добре піддається пресуванню, спіканню і має досить високу температуру плавлення Метою підвищення вмісту в матриці заліза до 18,8 - 25,0% є забезпечення утворення міцного сталевого скелета, що сприяє підвищенню твердості і втомної МІЦНОСТІ матеріалу більш ніж ВДВІЧІ Як видно з таблиці Фіг 2, якщо частка заліза в матриці менш ніж 18,8%, то неможливе отримання міцного сталевого скелета, який добре працює на стирання Якщо частка заліза перевищує 25,0%, то внаслідок різниці електричних потенціалів МІДІ І заліза виникає електрохімічна корозія матеріалу Фосфор вводять в матеріал із метою підвищення несучої здатності МІДІ [10] Поліпшення ме 48333 ханічних характеристик внаслідок легування фосфором в КІЛЬКОСТІ від 0,71% до 0,9% зумовлене лабілізовальним впливом залізо-фосфорної евтектики, яка утворюється при температурі вище ніж 707°С і інтенсифікує процес усадки при спіканні [11] Збільшення вмісту фосфору з 0,9% до 1,44% призводить до підвищення вмісту фосфіду МІДІ (СизР) в фосфідній евтектиці, яка має значно підвищену мікротвердість в порівнянні з міддю [10, 11] Крім того, фосфор поліпшує механічні характеристики сталевого скелета матриці внаслідок легування твердого розчину (а-заліза і гетерогенного матричного компонента (х-заліза внаслідок розчинення фосфору в залізі Взаємне розчинення МІДІ і фосфору в фериті призводить до значного підвищення твердості фериту Під ВПЛИВОМ МІДІ твердість фериту підвищується в 40 разів, а під впливом фосфору- в 690 разів [12] Таким чином, введення фосфору підвищує твердість матриці, стабілізує усадку, одночасно істотно поліпшує механічні характеристики матеріалу [11 - 13] і підвищує корозійну СТІЙКІСТЬ матеріалу [II] Крім того, легування матеріалу фосфором посилює дифузійні процеси, які відбуваються в а-фазі [II] При ВМІСТІ фосфору менш ніж 0,71% відбувається тверднення МІДІ без утворення значних кількостей рідкої фази, тобто підвищення ЩІЛЬНОСТІ В процесі спікання не має місця, і характеристики твердості не підвищуються Вміст фосфору понад 1,44% спричиняє підвищення вмісту крихких фаз на межах гранул заліза сталевого скелета матриці, що призводить до погіршення механічних характеристик, тобто твердість і ударна в'язкість знижуються Графіт є легувальним компонентом, який не взаємодіє з міддю і грає роль твердого мастильного матеріалу [14] Графіт здатний утворювати і зберігати розділову плівку на поверхні взаємодіючих деталей [14] Ця плівка відновлюється внаслідок механічного руйнування в певних точках поверхні тертя [15] Графіт знижує коефіцієнт тертя, підвищує його стабільність за допомогою розділової плівки, яка утворюється на поверхні розділу контактуючої пари деталей, що знижує знос поверхні тертя Крім того, графіт спільно з фосфором забезпечує утворення перлітно-феритної структури сталевого скелета, твердість якої підвищена фосфором і міддю, з переважанням перліту в структурі Шари сполук фосфору з міддю утворюються на межах зерен перліту і фериту, що забезпечує утворення вторинних структур в процесі притирання і, отже, істотне підвищення ЗНОСОСТІЙКОСТІ матеріалу Вміст графіту в матриці може становити від 0,5% до 5%, в залежності від бажаної галузі застосування матеріалу При ВМІСТІ графіту менш ніж 0,5% відбувається місцева усадка матеріалу і взаємодіючої деталі в процесі експлуатації [14], а вміст вільного графіту понад 5% призводить до пониження МІЦНОСТІ матеріалу [15] У той же час матеріали, які мають в своєму складі понад 10% графіту, сприяють утворенню розділової плівки на поверхні матеріалу, запобігаючи, таким чином, зносу контактної пари Тому ВІДПОВІДНО до цього винаходу в матеріал вводять 10 додаткову КІЛЬКІСТЬ твердого мастильного матеріалу (графіту) в формі гранул, які можна отримати шляхом безперервного прокатування на фасонних валках прокатного стану Таким чином, вміст графіту в матеріалі в КІЛЬКОСТІ 10,5 - 20,0% може бути досягнутий шляхом введення вільного графіту в матрицю в КІЛЬКОСТІ 0,5 - 4,0% і локального введення графіту в формі гранул в КІЛЬКОСТІ 10 - 16% При ВМІСТІ гранульова ного графіту в матеріалі менш ніж 10,5% може не забезпечуватися утворення розділової плівки, введення ж графіту в КІЛЬКОСТІ більш ніж 16% може призвести до різкого погіршення механічних характеристик матеріалу Розмір гранул будь-якої конфігурації в будьякому напрямі переважно повинен становити не менш ніж 0,4мм і не більш ніж 1,6мм При розмірах менш ніж 0,4мм поверхня і об'єм гранул виявляються надзвичайно великими, що призводить до зменшення несучої здатності матеріалу і його ЗНОСОСТІЙКОСТІ При розмірах гранул більш ніж 1,6мм низька ЩІЛЬНІСТЬ призводить до концентрування напружень, що спричиняє погіршення механічних характеристик Дисульфід молібдену є легувальним компонентом, який істотно знижує коефіцієнт тертя і сприяє його стабілізації внаслідок підвищення твердості розділової плівки в кілька разів, а також різко зменшує знос поверхонь тертя Експериментальне встановлено, що введення дисульфіду молібдену в графітові гранули в КІЛЬКОСТІ 4,5 - 7,5% забезпечує підвищення твердості гранул графіту більш ніж в два рази і підвищення твердості розділових плівок, які утворюються на поверхні контактних пар, в кілька разів У випадках, коли потрібна висока електропровідність матеріалу, дисульфід молібдену до гранул не додають, в іншому випадку питомий опір матеріалу зростає Введення дисульфіду молібдену в гранули запобігає його розкладанню на молібден і сірку Мідь додають до гранул із метою поліпшення здатності до пресування гранул і забезпечення утворення дифузійних зв'язків МІЖ матрицею і гранулами в процесі спікання Вміст МІДІ В гранулах понад 30% ставить вимогу ВІДПОВІДНОГО пониження вмісту графіту і дисульфіду молібдену з метою запобігання утворенню міцних розділових плівок на поверхнях розділу або тертя контактних пар Гранули із вмістом МІДІ менш ніж 15% мають вельми низьку МІЦНІСТЬ і погано впроваджуються в матрицю, тим самим перешкоджаючи утворенню товстих розділових плівок на поверхнях контактних пар Придатні значення вмісту графіту, дисульфіду молібдену і МІДІ в гранулах визначені експериментально) Таким чином, ці значення обрані в межах ВІДПОВІДНО 40 - 70%, 15 - 30% і 15 - 30% КІЛЬКІСНІ співвідношення графіту, дисульфіду молібдену і МІДІ, які становлять ВІДПОВІДНО 70%, 15% і 15%, відповідають верхній межі складу гранул, при якій не відбувається їх руйнування Антифрикційний матеріал ВІДПОВІДНО ДО ЦЬОГО винаходу застосовується, зокрема, у виробництві вкладишів для ПІДШИПНИКІВ ковзання Деталі, виготовлені з антифрикційного матеріалу ВІДПОВІДНО ДО 11 48333 цього винаходу, можуть мати масу від 0,5кг до 3000кг і більше Література 1 Vmohradov Н А , Semenov Y N , Katms О А , Katashynskiy V Р Rolling of Metal Powder — M "Metallurgy", 1969, 382 p 2 Fedorchenko I M , Pushda LI Composite Baked Antifriction Materials — Naukova Dumka, 1980, 404 p 3 Kozlov V F and others Structure and properties of baked antifriction material of bronzegraphite — Powder metallurgy, 1981, N 6, pp 48 53 4 Patent 96038 (GDR) Verfaren zuz Steuerung der Eigenschaften von Reibkorpem - published 05 03 73 5 Patent 5306 (Japan) Sliding contacts from copper alloys for current-collectors of high-speed electric trains — Published 23 04 64 6 Oho Tamutsy, Denpeku to Tetsudo, "Elec, Light and Facile Railways", 1975, 25, N 10, p 32-36 7 AMPERE-SECOND 254093 (USSR), 1969 8 Patent 18-17684 (Japan), 1972 12 9 Patent 2049687 (Russia), "Materials for electric device", 1995 10 Collection Powder constructional materials Kiev, Publishing House of an Academy of sciences of Ukraine, 1980, p 41 11 Johnes V D Fundamentals of powder metallurgy // Properties and application of powder materials—M Mir — 1965 — 392 p 12 Holdstem M L, Hrachyov S V , Veskler Y H Special steel — M Metallurgy —1985 — 408 p 13 Antsyferov V N, Akymenko VV Baked alloy steels — M Metallurgy —1983 — 8 3 p 14 Bisson Е Е , Johnson R L , Anderson V J Application of solid lubricants, in particular of graphite, at temperature below 540 degrees С — International conference on lubricant and wear of machines // London, 1957, — M Mashgiz, 1962, pp 305 - 314 // translated by Petrusevich A N 15 Bisson Е Е , Johnson R L , Swekert MA Influence of surface solid skin on abrasion, wear and damage of surfaces of metals — Same as previous pp 335-370 1 A ГПахіО-2 ЧАСТКА ГРАНУЛ, % 48333 13 ГПахіО 14 2 1 3 6 9 ЧАСТКА ВІЛЬНОГО ГРАФІТУ, % ПОРІВНЯЛЬНІ ДАНІ ПО СЕРЕДНЬОМУ КОЕФІЦІЄНТУ ТЕРТЯ І ШВИДКОСТІ ЗНОСУ Вміст компонентів, % (мас ) Zn Fe F С Дисульфід молібдену У У Загатому тому льне числі ЧИСЛІ в в Ірану ірану-лах лах Прототип Си Загальне у тому числі в гранулах Загальне Розмір Середній коефіцієнт •тертя Навантаження Р, Н Швидкість зносу, мкм/(мм-год) Навантаження Р, Н гранул 29,4 53,9 122,5 29,4 53,9 122,5 12 10 0,8 20 14,5 57 10 0,4-2,0 од 0,11 0,13 0,2 0,24 0,28 15 0,9 18 14 61,6 4,5 4,5 4,5 0,4-0,8 0,09 0,04 0,07 0,09 0,05 0,08 ОД 0,1 0,12 0,14 0,06 0,12 0Д6 0,14 0,16 0,21 20 1,2 20 16 54,3 4,5 4,5 4,5 0,4-0,8 20 1,2 20 16 54,3 4,5 4,5 4,5 0,8-1,0 од ФІГ. 2 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 0,19

ДивитисяДодаткова інформація

Назва патенту англійськоюComposite material for anti-friction parts

Автори англійськоюRomanov Serhii Mykhailovych, Romanov Dmytro Serhiiovych

Назва патенту російськоюКомпозиционный материал для антифрикционных деталей

Автори російськоюРоманов Сергей Михайлович, Романов Дмитрий Сергеевич

МПК / Мітки

МПК: F16C 33/12, C22C 32/00, B22F 7/04, C10M 103/00

Мітки: матеріал, деталей, антифрикційних, композиційний

Код посилання

<a href="https://ua.patents.su/7-48333-kompozicijjnijj-material-dlya-antifrikcijjnikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Композиційний матеріал для антифрикційних деталей</a>

Попередній патент: Система керування положенням платформи

Наступний патент: Спосіб контролю експлуатаційної готовності арматури

Випадковий патент: Універсальна піч