Комплекс для розливання металу

Номер патенту: 53768

Опубліковано: 25.10.2010

Автори: Білобров Юрій Миколайович, Риженков Олександр Миколайович, Крикунов Борис Петрович, Ємченко Андрій Валентинович, Пільгаєв Володимир Михайлович, Смірнов Олексій Миколайович, Лещинер Володимир Мусійович, Плугатар Віктор Семенович, Цуканов Владислав Іванович, Суков Генадій Сергійович, Богославський Юрій Анатолійович, Цупрун Олексій Юрійович, Сусь Юрій Васильович

Формула / Реферат

1. Комплекс для розливання металу, що включає машину безперервного лиття слябових заготівок і машину безперервного лиття сортових заготівок, транспортний засіб для сталерозливальних ковшів, комплект гідравлічного обладнання, який відрізняється тим, що транспортний засіб для сталерозливальних ковшів встановлено з можливістю почергового обслуговування машин безперервного лиття, а комплект гідравлічного обладнання призначений для почергового підключення до машин безперервного лиття.

2. Комплекс для розливання металу за п. 1, який відрізняється тим, що машини безперервного лиття встановлені перпендикулярно одна одній.

3. Комплекс для розливання металу за п. 1, який відрізняється тим, що машини безперервного лиття встановлені паралельно одна одній.

Текст

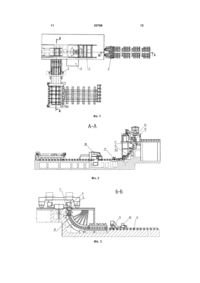

1. Комплекс для розливання металу, що включає машину безперервного лиття слябових заготівок і машину безперервного лиття сортових заготівок, транспортний засіб для сталерозливальних ковшів, комплект гідравлічного обладнання, який відрізняється тим, що транспортний засіб для сталерозливальних ковшів встановлено з можливістю почергового обслуговування машин безперервного лиття, а комплект гідравлічного обладнання призначений для почергового підключення до машин безперервного лиття. 2. Комплекс для розливання металу за п. 1, який відрізняється тим, що машини безперервного лиття встановлені перпендикулярно одна одній. 3. Комплекс для розливання металу за п. 1, який відрізняється тим, що машини безперервного лиття встановлені паралельно одна одній. Технічне рішення, що заявляється, відноситься до галузі металургійного обладнання і призначено для одержання заготівок завданого перетину за технологією безперервного розливання. Відповідно до технології одержання заготівок безперервним розливанням рідкий метал заливають зверху у мідний водоохолоджуваний кристалізатор, з нижньої частини якого витягають затверділу по периметру заготівку з рідкою серцевиною, поступово охолоджують шляхом зрошення її поверхонь водою або водоповітряною сумішшю. Після повного затвердіння заготівку розрізають на мірні довжини. Таким способом розливають від однієї до декількох десятків плавок без зупинки обладнання. Поперечний переріз заготівки визначається перетином кристалізатору. Для реалізації описаних операцій у технологічній лінії машини безперервного лиття заготівок встановлюють транспортний засіб для доставки та розміщення сталерозливального ковша над проміжним ковшем, виконаним з випускними отворами у днищі. По осях випускних отворів проміжного ковша встановлені кристалізатори, зчленовані з механізмами хитання. Залежно від форми поперечного перерізу заготівки машини безперервного лиття діляться на сортові, які мають квадратну форму поперченого перетину кристалізатору, і слябові, у яких кристалізатори мають прямокутну форму поперечного перерізу. У сортовій машині безперервного лиття між кристалізатором і тягнуче-правильною кліттю розташовані секції зони вторинного охолодження, по роликах яких переміщується заготівка, яку витягають із кристалізатора за допомогою затравки, а за тягнуче-правильною кліттю встановлений ріжучий пристрій, що ріже заготівки на мірні довжини, які відводяться рольгангом у напрямку технологічного потоку. У слябовій машині безперервного лиття за кристалізатором встановлені приводні роликові сегменти з колекторами вторинного охолодження, розміщеними у міжроликових проміжках, заготівку витягають із кристалізатору за допомогою затравки, і переміщують по роликах сегментів у ріжучий пристрій для поділу на мірні довжини, які відводяться далі рольгангом у напрямку технологічної осі машини. (19) UA (11) 53768 (13) U (21) a200808379 (22) 23.06.2008 (24) 25.10.2010 (46) 25.10.2010, Бюл.№ 20, 2010 р. (72) СУКОВ ГЕНАДІЙ СЕРГІЙОВИЧ, БІЛОБРОВ ЮРІЙ МИКОЛАЙОВИЧ, СУСЬ ЮРІЙ ВАСИЛЬОВИЧ, ПІЛЬГАЄВ ВОЛОДИМИР МИХАЙЛОВИЧ, ПЛУГАТАР ВІКТОР СЕМЕНОВИЧ, ЦУПРУН ОЛЕКСІЙ ЮРІЙОВИЧ, СМІРНОВ ОЛЕКСІЙ МИКОЛАЙОВИЧ, РИЖЕНКОВ ОЛЕКСАНДР МИКОЛАЙОВИЧ, ЄМЧЕНКО АНДРІЙ ВАЛЕНТИНОВИЧ, КРИКУНОВ БОРИС ПЕТРОВИЧ, ЦУКАНОВ ВЛАДИСЛАВ ІВАНОВИЧ, ЛЕЩИНЕР ВОЛОДИМИР МУСІЙОВИЧ, БОГОСЛАВСЬКИЙ ЮРІЙ АНАТОЛІЙОВИЧ (73) ЗАКРИТЕ АКЦІОНЕРНЕ ТОВАРИСТВО "НОВОКРАМАТОРСЬКИЙ МАШИНОБУДІВНИЙ ЗАВОД", ЗАКРИТЕ АКЦІОНЕРНЕ ТОВАРИСТВО "ДОНЕЦЬКСТАЛЬ"- МЕТАЛУРГІЙНИЙ ЗАВОД 3 Для задоволення потреб ринку у слябових і сортових заготівках, матеріал яких має різні фізико-механічні властивості, використають машину безперервного лиття, описану у журналі «Millennium Steel» за 2001 р., у статті «Модификация сортовой установки непрерывной разливки стали в комбинированную слябово-сортову машину», с. 194-200. Замість двох одноцільових машин безперервного лиття використовується одна установка безперервного розливання, що включає транспортний засіб для сталерозливального ковша, проміжний ківш, кристалізатор, зчленований з механізмом хитання, підтримувальні ролики зони вторинного охолодження зливка, тягнуче-правильний агрегат з комплектами валків, пристрій для різання безупинно литих заготівок, затравка, транспортні рольганги. Особливістю описаної устатковини є те, що при необхідності у роботу включають всі п'ять струмків пристрою для одержання безупинно литих сортових заготівок. Для цього транспортними рольгангами подають затравку у валки тягнучеправильних агрегатів, які заводять затравку, що переміщується по роликах зони вторинного охолодження знизу в кристалізатори. Ущільнені затравки утворюють тимчасове дно у кристалізаторах. Транспортним засобом сталерозливальний ківш із рідким металом розміщується над проміжним ковшем, підготовленим для розливання сорту і починають розливання. Вмикають механізм хитання кристалізатору і витягають заготівку, що твердішає, із кристалізатору за допомогою затравки, яку приводять у рух валки тягнуче-правильного агрегату. Заготівка, яку витягають із кристалізатору переміщується по роликах, а її зовнішні поверхні примусово охолоджуються. Після виходу виливка з тягнуче-правильного агрегату на ріжучому пристрої від нього відрізають заготівку мірної довжини, яка транспортним рольгангом відводиться у напрямку технологічного потоку. При виникненні потреби у одержанні безупинно литого сляба установка перенастроюється, і може бути переналагоджена на слябову, у якій сляби можуть бути відлиті у двох сусідніх струмках, один із яких - крайній. Для цього демонтують механізми хитання та кристалізатори для сорту і розміщують їх на збереження до наступного використання, а у струмки пристрою встановлюють слябові кристалізатори, з'єднують їх із механізмами хитання, які також монтують при підготовці пристрою до роботи. Крім того, заміняють напрямні сегменти зони вторинного охолодження, встановлюють стіл для кантування слябів і маркірувальний пристрій для слябів. Після остаточного укомплектування вузлами, які забезпечують одержання безупинно литих слябів, починають роботу на машині. Робота з одержання безупинно литих слябів відбувається аналогічно описаному раніше. Як видно з наведеного вище для переналагодження установки з одного типу заготівок на інший тип необхідно зупинити установку, демонтувати ряд вузлів і механізмів, встановити на їхнє місце інші машини, на що потрібен значний час, це при 53768 4 водить до скорочення часу роботи установки і втрати продуктивності. До недоліків описаної установки безперервного розливання варто також віднести значні капітальні витрати, пов'язані з необхідність збільшення виробничих площ, призначених для розміщення машин і вузлів, які зберігаються під час роботи установки для одержанню заготівок іншого типу. Відомий також комплекс металургійного обладнання, призначений для одержання безупинно литих заготівок, більш близький до рішення, що заявляється, і прийнятий у якості прототипу, наведений у журналі «Сталь», № 1, 2008р., стаття «Непрерывная разливка стали в ОАО НТМК», с 18-21. До складу згаданого розливального комплексу входять машини безперервного лиття сортових заготівок, машини безперервного лиття слябів, розміщені як паралельно сортовій машині, так і перпендикулярно їй, встановлені у мартенівському цеху на Нижнетагильскому металургійному комбінаті. Рідкий метал у сталерозливальних ковшах надходить до машин безперервного лиття слябів і сортових заготівок із конвертерного цеху після проходження технологічно необхідних операцій, спрямованих на одержання завданої марки стали. До складу машини безперервного лиття сортових заготівок входить транспортний засіб для сталерозливальних ковшів, призначений для доставки та встановлення ковша з рідким металом над проміжним ковшем з випускними отворами у днищі, співвісно з якими розташовані кристалізатори завданого перетину. Кристалізатори зчленовані з електромеханічними механізмами хитання. За кристалізаторами встановлені ролики зони вторинного охолодження, тягнуче-правильна кліть, ріжуче обладнання. До складу машини безперервного лиття сортових заготівок входить також комплект гідравлічного обладнання, призначений для подачі робочої рідини до силових гідравлічних органів, до системи охолодження кристалізатору та інших вузлів, до вузлів зони вторинного охолодження поверхонь зливка і т. і. До складу машини безперервного лиття слябовых заготівок входить також транспортний засіб для сталерозливального ковша на позицію розливання та встановлення над проміжним ковшем, під яким розташовані водоохолоджувані кристалізатори із широкими та вузькими стінками. Під кристалізатором встановлені опорні ролики та ролики зони вторинного охолодження зовнішніх поверхонь слябової заготівки. У нижній частині зони вторинного охолодження роликові секції оснащені гідроциліндрами для забезпечення точного настроювання розчину роликів відповідно до температурної усадки зливка і реалізації технології м'якого обтиснення. Кристалізатор зчленований з гідравлічним механізмом хитання, далі встановлені транспортні рольганги, пристрій для різання безупинно литої заготівки на сляби мірної довжини, затравка, таврувальна машина, кантувач слябів (при необхідності). До складу машини безперервного лиття слябів входить комплект гідравлічного обладнання, призначений для регу 5 льованої подачі робочої рідини до гідроприводів вузлів, до систем і вузлів охолодження. Робота на описаному обладнанні відбувається наступним чином. Транспортний засіб подає сталерозливальний ківш, наповнений рідким металом завданої марки, що надійшов, наприклад, з агрегату позапічної обробки і встановлює його над проміжним ковшем машини безперервного лиття сортових заготівок. За допомогою валків тягнуче-правильної кліті затравка, яка переміщується по роликах транспортних рольгангів і роликах зони вторинного охолодження, заводиться у кристалізатор, зупиняється, ущільнюється і утворює тимчасове дно. Після встановлення розливальних стаканів у днищі проміжного ковша і настроювання інших вузлів відкривають шиберні затвори і починають розливання металу, що потрапляє із сталерозливального ковша через проміжний ківш у кристалізатори, яким механізми хитання надають руху по завданому режиму із завданими технологічними параметрами. Вмикають тягнуче-правильну кліть і витягають затравку, з'єднану із заготівкою, із кристалізатору. Під час переміщення заготівки по роликах зони вторинного охолодження продовжується охолодження поверхонь заготівки по завданому технологією режиму і реалізується, при необхідності, м'яке обтиснення заготівки. Далі тягнучеправильна машина переводить сляб у горизонтальне положення, ролики транспортного рольгангу подають безупинно литу заготівку на ріжучий пристрій для відрізки слябу мірної довжини. Потім сляб клеймується, кантується для візуального контролю, при необхідності, далі переміщується у напрямку технологічного потоку. Робота слябової машини відбувається аналогічно. Сталерозливальний ківш із рідким металом необхідної марки сталі транспортується і встановлюється над проміжним ковшем машини безперервного лиття слябових заготівок. Затравку, що переміщується по роликах транспортних рольгангів і роликах зони вторинного охолодження заводять у кристалізатор і зупиняють на завданій висоті від його верху, ущільнюється. Після підготовки проміжного ковша і настроювання інших вузлів відкривають шиберні затвори і починають розливання металу, зі сталерозливального ковша через проміжний ківш у кристалізатори, які механізмами хитання приводяться у рух за необхідним законом. За допомогою роликів сегментів зони вторинного охолодження витягають затравку, з'єднану із заготівкою, із кристалізатору. Під час переміщення заготівки по роликах сегментів триває її охолодження. Потім транспортний рольганг подає безупинно литу заготівку на ріжучий пристрій для відрізки сляба мірної довжини, сляб клеймується, кантується для візуального контролю і відводиться у напрямку технологічного потоку. У порівнянні із пристроєм описаним вище, даний комплекс для розливання металу має більш високу продуктивність, тому що виключені витрати часу, пов'язані з переналагодженням обладнання при зміні типу безупинно литої заготівки. Однак, як видно зі сказаного, і машина безперервного лиття сортових заготівок і машина без 53768 6 перервного лиття слябових заготівок укомплектовані повним набором машин і механізмів, для чого потрібні значні витрати на це обладнання і витрати, пов'язані з його встановленням на фундаменти цеху. Строк окупності цих витрат залежить від часу роботи обладнання і є тим коротшим, чим більший час роботи механізмів. При цьому під час технологічно обґрунтованих простоїв, наприклад, для перепідготовки машини під час серії плавок дороге гідравлічне обладнання, пристрої для доставки сталерозливального ковша простоюють. При цьому вибір виробником набору машин і обладнання, призначених для одержання безупинно литих заготівок, залежить від багатьох факторів, але при цьому, як правило, враховуються технологічні можливості металургійної бази по виробництву рідкого металу, використовуваного для зливків, грошові ресурси, які можуть бути спрямовані на капітальне будівництво та придбання обладнання, можливість використання вже існуючих виробничих площ при реконструкції або заміні обладнання, на якому вироблять безупинно литі заготівки. При цьому першорядне значення має зниження витрат по проекту в цілому, у тому числі, витрат, пов'язаних із придбанням обладнання. До недоліків комплексу для розливання металу, прийнятого у якості прототипу, варто віднести значні витрати на обладнання. До основи винаходу поставлене завдання зниження витрат на обладнання. Поставлене завдання вирішується за рахунок технічного результату, який полягає у максимальному зближенні обладнання розливальних площинок машин безперервного лиття та скороченні кількості вузлів комплексу для розливання металу. Для досягнення поставленого технічного результату в комплексі для розливання металу, що включає машину безперервного лиття слябових заготівок і машину безперервного лиття сортових заготівок, транспортний засіб для сталерозливальних ковшів, комплект гідравлічного обладнання, відповідно до винаходу транспортний засіб для сталерозливальних ковшів встановлено з можливістю почергового обслуговування машин безперервного лиття, а комплект гідравлічного обладнання призначений для почергового підключення до машин безперервного лиття; при цьому машини безперервного лиття можуть бути встановлені перпендикулярно одна одній та машини безперервного лиття можуть бути встановлені паралельно одна одній. У результаті порівняльного аналізу комплексу для розливання металу що заявляється, із прототипом встановлено, що вони мають наступні загальні ознаки: - транспортний засіб для сталерозливальних ковшів; - комплект гідравлічного обладнання; і відмітні ознаки: - розміщення транспортного засобу для сталерозливальних ковшів з можливістю почергового обслуговування машин безперервного лиття; 7 - один комплект гідравлічного обладнання, який по підключається до машин безперервного лиття; - розміщення машин безперервного лиття перпендикулярно одна одній; - розміщення машин безперервного лиття паралельно одна одній. Таким чином, комплекс для розливання металу, що заявляється, має нові взаємні розміщення вузлів і нові зв'язки між вузлами. Між відмітними ознаками та технічним результатом, що досягається, існує причино-наслідковий зв'язок. Завдяки тому, що транспортний засіб для сталерозливальних ковшів встановлено з можливістю почергового обслуговування машин безперервного лиття, які встановлені перпендикулярно одна одній або паралельно одна одній, стало можливим, розташувавши максимально близько одне до одного обладнання розливальних площинок машин безперервного лиття, забезпечити на існуючих виробничих площах можливість почергового обслуговування машин безперервного лиття, наприклад, візком для сталерозливальних ковшів, що приводить до скорочення кількості вузлів, які входять до складу комплексу розливання металу, і скорочує обсяг фундаментних робіт, що знижує витрати, пов'язані з обладнанням; завдяки використанню одного комплекту гідравлічного обладнання, який призначений для почергового підключення то до однієї машини безперервного лиття, то до другої, стало можливим скоротити кількість дорогого обладнання, що входить до складу комплексу розливання металу, і скоротити обсяг фундаментних робіт під їхнє встановлення, що також знижує витрати на обладнання. Виключення із зазначеної сукупності відмітних ознак хоча б одної не забезпечує досягнення технічного результату. Рішення, що заявляється, невідомо з рівня техніки, тому є новим. Рішення, що заявляється, промислово застосовано, комплекс для розливання металу, що заявляється, для фахівця явно не випливає з рівня техніки. Рішення, що заявляється, промислово застосовано, тому що його технологічне і технічне виконання не викликає складностей. З використанням заявляємого рішення виконаний технічний проект комплексу для розливання металу для Донецького металургійного заводу. Таким чином, рішенню, що заявляється, може бути надана правова охорона, тому що воно є новим, має винахідницький рівень і промислово застосовано. Винахід пояснюється кресленнями, на яких зображене наступне: фіг. 1 - комплекс для розливання металу - вид у плані; фіг. 2 - розріз А-А по фіг. 1; фіг. 3 - розріз Б-Б по фіг. 1. До складу комплексу для розливання металу входять машина безперервного лиття слябових заготівок 1 і машина безперервного лиття сорто 53768 8 вих заготівок 2. Слябова машина 1 виконана із двома струмками, а сортова машина 2 виконана із шістьома струмками. У цьому випадку планування цеху, у якому розміщують обладнання для безперервного розливання заготівок дозволяє розташувати технологічну вісь машини безперервного лиття слябів 1 перпендикулярно осі машини безперервного лиття сортових заготівок 2, максимально зблизивши їх розливальні площинки. При наявності інших міркувань осі машин можуть бути встановлені паралельно, для рішення поставленого завдання це істотного значення не має. До складу комплексу для розливання металу входить транспортний засіб для сталерозливальних ковшів, виконаний в даному випадку у вигляді приводного візка 3, котки якого встановлені з можливістю переміщення по напрямних, і встановленого з можливістю почергового обслуговування обладнання розливальних площинок обох машин. Напрямні візка З встановлені паралельно осі слябової машини безперервного лиття 1. До складу слябової машини 1 входять проміжний ківш 4, у днищі якого виконане два випускних отвори, під кожним з отворів вертикально встановлений пластинчастий кристалізатор 5 з водоохолоджуваними вузькими та широкими стінками. Рідина для охолодження кристалізатору 5 надходить від відповідних вузлів комплекту гідравлічного обладнання 6, що призначений для почергового обслуговування машин 1 і 2. Кожний кристалізатор 5 зчленований з механізмом хитання 7, виконаним з гідроприводом, з'єднаним системою подачі робочої рідини з вузлами комплекту гідравлічного обладнання 6, виконаного з можливістю перемикання. За кристалізатором 5 розташовані секції 8 зони вторинного охолодження, ролики яких виконані з можливістю як внутрішнього, так і зовнішнього водяного охолодження рідиною, що подають відповідні вузли та апарати комплекту гідравлічного обладнання 6. У міжроликових проміжках секцій зони вторинного охолодження розташовані форсунки, пов'язані з вузлами комплекту гідравлічного обладнання 6. За зоною вторинного охолодження розміщений транспортний рольганг 9, машина газового різання 10, відвідний рольганг 11. До складу слябової машини 1 входить також затравка. Секції 8 зони вторинного охолодження оснащені гідроциліндрами для встановлення зазору між роликами. Гідроциліндри пов'язані з комплектом гідравлічного обладнання 6. До складу сортової машини безперервного лиття 2 входить проміжний ківш 12 з випускними отворами у днищі співвісно з якими встановлені гільзові кристалізатори 13 квадратного перетину. При необхідності водоохолоджувані кристалізатори 13 прямокутного перетину можуть бути замінені на кристалізатори круглого або іншого перетину. Кристалізатори 13 пов'язані системою подачі рідини з комплектом гідравлічного обладнання 6. Кристалізатори 13 зчленовані з механізмами хитання 14, оснащеними гідроприводами, пов'язаними з вузлами комплекту гідравлічного обладнання 6. Далі встановлені підтримувальні ролики 15 і колектора з форсунками 16, які зчленовані з вузлами подачі охолоджувальної рідини від комплекту гід 9 равлічного обладнання 6. За зоною вторинного охолодження встановлена тягнуче-правильна кліть 17, рольганг, машина газового різання 18, відвідний рольганг. Робота на комплексі для розливання металу відбувається наступним чином. При наявності замовлення від споживача, наприклад, на сляби завданої марки сталі на розливальний комплекс із сталеплавильного відділення приводним візком 3, що переміщається по напрямних до розливочного обладнання 1 доставляється сталерозливальний ківш із рідким металом і розміщується у завданій позиції над проміжним ковшем 4. Підключають системи та апарати комплекту гідравлічного обладнання 6 для обслуговування вузлів слябової машини 1 і для подачі робочої рідини та забезпечення працездатності гідроприводів механізмів хитання 7 слябових кристалізаторів 5, систем охолодження кристалізаторів 5, систем охолодження роликів секцій 8 зони вторинного охолодження, форсунок, розміщених у міжроликових проміжках секцій 8, і іншим вузлам, робота яких пов'язана із споживанням рідини. Включенням гідроциліндрів секцій 8 встановлюють зазор між роликами, який залежить від товщини сляба. На роликах відвідного рольгангу 11 розміщують затравку, включають привода роликів і переміщують затравку до роликових секцій 8 і далі по роликах секцій 8 у кристалізатор 5. Після зупинки затравки на завданій відстані від верху кристалізатору 5 і встановлення розливального стакану у днищі проміжного ковша 4 відкривають стопор і починають розливання металу у кристалізатор 5. При цьому механізм хитання 7 надає кристалізатору 5 хитального руху за завданим законом, а стінки кристалізатору 5 охолоджуються робочою рідиною, при цьому здійснюється первинне охолодження слябу. Одночасно вмикають привода секцій 8, і затравка, з'єднана зі слябом, витягається із кристалізатору 5. Після виходу із кристалізатору 5 безупинно литий сляб переміщується по роликах секцій 8, його зовнішні поверхні зазнають вторинного охолодження завдяки впливу рідини, що надходить із форсунок і контакту з охолоджуваними рідиною поверхнями роликів секцій 8. Після виходу безупинно литого слябу із секцій 8 транспортний рольганг 9 подає безупинно литий сляб у машину газового різання 10 для відрізання сляба завданої довжини. Далі сляб відвідним рольгангом 53768 10 11 транспортується на наступну технологічну позицію. При необхідності одержання сортових заготівок заданої марки стали перемикають комплект гідравлічного обладнання 6 для забезпечення охолодження стінок кристалізаторів 13, охолодження підтримувальних роликів 15, запитки робочою рідиною колекторів з форсунками 16, забезпечення роботи гідроциліндрів механізмів хитання 14 кристалізаторів 13, а також підключають до гідравлічних апаратів інші вузли сортової машини 2, функціонування яких пов'язане з робочою рідиною. Вмикають привод візка 3, що доставляє сталерозливальний ківш із рідким металом потрібної марки на позицію розливання та розміщують його над проміжним ковшем 12. Встановлюють захисну трубу у днище сталерозливального ковша та розливальні стакани у днище проміжного ковша 12. Вмикають рольганг і тягнуче-правильну кліть 17, які переміщують затравку у кристалізатор 13 і зупиняють на завданій висоті від його верху. Після ущільнення затравки відкривають шиберні затвори і починають розливання. При цьому стінки кристалізатору 13 охолоджуються водою, а механізм хитання 14 надає йому коливальні рухи. Знову вмикають кліть 17 і витягають затравку із зливком із кристалізатору 13. Безупинно лита сортова заготівка, переміщуючись по охолоджуваних підтримувальних роликах 15, охолоджується під впливом робочої рідини, що надходить із форсунок 16 колекторів. Після виходу сортової заготівки з тягнуче-правильної кліті 17, на машині газового різання 18 відрізається заготівка мірної довжини і транспортується роликами рольгангу в напрямку технологічного потоку. З викладеного видно, що виконання комплексу для розливання металу відповідно до формули винаходу дозволяє за рахунок можливості почергового обслуговування транспортним засобом для сталерозливальних ковшів і комплектом гідравлічного обладнання машини безперервного лиття слябових заготівок і машини безперервного лиття сортових заготівок, встановлених у безпосередній близькості одна від другої, скоротити кількість вузлів, що входять до складу комплексу, що приводить до зниження витрат, пов'язаних із придбанням обладнання і виконанням фундаментних робіт під його встановлення. 11 53768 12 13 Комп’ютерна верстка М. Мацело 53768 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюComplex for metal casting

Автори англійськоюSukov Henadii Serhiiovych, Bilobrov Yurii Mykolaiovych, Sus Yurii Vasyliovych, Pilhaiev Volodymyr Mykhailovych, Pluhatar Viktor Semenovych, Tsuprun Oleksii Yuriiovych, Smirnov Oleksii Mykolaiovych, Ryzhenkov Oleksandr Mykolaiovych, Yemchenko Andrii Valentynovych, Krikunov Borys Petrovich, Tsukanov Vladyslav Ivanovych, Leschyner Volodymyr Musiiovych, Bohoslavskyi Yurii Anatoliiovych

Назва патенту російськоюКомплекс для разливки металла

Автори російськоюСуков Геннадий Сергеевич, Билобров Юрий Николаевич, Сусь Юрий Васильевич, Пильгаев Владимир Михайлович, Плугатар Виктор Семенович, Цупрун Алексей Юрьевич, Смирнов Алексей Николаевич, Рыженков Александр Николаевич, Емченко Андрей Валентинович, Крикунов Борис Петрович, Цуканов Владислав Иванович, Лещинер Владимир Моисеевич, Богославский Юрий Анатольевич

МПК / Мітки

МПК: B22D 11/10, B22D 11/00

Мітки: металу, комплекс, розливання

Код посилання

<a href="https://ua.patents.su/7-53768-kompleks-dlya-rozlivannya-metalu.html" target="_blank" rel="follow" title="База патентів України">Комплекс для розливання металу</a>

Попередній патент: Штам молочнокислих бактерій leuconostoc oenos l-04 – для біологічного кислотопониження червоних столових виноматеріалів

Наступний патент: Спосіб переробки сульфату амонію

Випадковий патент: П'єзосканер