Ділянка розливання металу

Номер патенту: 73672

Опубліковано: 15.08.2005

Автори: Пакін Володимир Арсентійович, Плугатар Віктор Семенович, Казаков Олександр Васильович, Місяновській Гєннадій Васільєвіч, Білобров Юрій Миколайович, Баначенков Владімір Гєннадієвич, Сусь Юрій Миколайович, Санжаревський Олег Васильович

Формула / Реферат

Ділянка розливання металу, до складу якої входять стенд, обладнаний лагами з розташованим на них стальковшем, і розміщений на позиції розливання візок із промковшем з випускними отворами у днищі, яка відрізняється тим, що вона оснащена напрямними, закріпленими на лагах стенда і встановленими на них привідними рамами, кожна з яких розміщена з можливістю переміщення по горизонталі у напрямку, перпендикулярному подовжній осі промковша від приводу, закріпленого на лагах стенда.

Текст

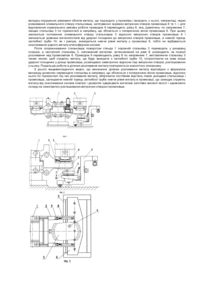

Винахід відноситься до металургійного виробництва і може бути використаним на ділянках безперервного розливання сталі, що надходить у ковшах зі сталеплавильних агрегатів для одержання литих заготівок заданого профілю з різними розмірами. Відома ділянка розливання металу [по патенту України 58862 А, В22D11/10], що складається з закріпленої на фундаменті колони, на якій розміщені поворотний стенд із лагами для стальковша і поворотний візок із траверсами для промковша. Робота в ділянці здійснюється наступним чином. На позиції завантаження на лаги поворотного стенда встановлюють стальківш. Приводом повороту стенда переміщують стальківш на позицію розливання, де його зупиняють над розігрітим промковшом. Потім починають розливання металу зі стальковша, і далі через зливальні отвори промковша - у кристалізатори. При симетричному розміщенні місця заливання (бойного місця) відносно пар випускних отворів промковша теплоперенесення металу відносно пар випускних отворів теж симетричне. При цьому режимі лиття на парах симетрично розташованих стр умків знаходяться в рівнозначних умовах (див. Фіг. 3). Після того, як стальківш спорожниться, приводом повороту лаги стенда переводять його в резервну позицію, одночасно подаючи на позицію розливання наповнений металом новий стальківш. При цьому [«Правила технічної експлуатації механічного обладнання машин безперервного лиття заготівок», М, Металургія, 1991р. с.40, п.4.2.5] забороняють на двох суміжних плавках лити метал зі стальковша у проміжний ківш в одне і теж саме місце, щоб не розбивати струменем металу, що надходить зі стальковша, ударну площинку, виконану у днищі промковша. Для цього стенд повертають з вихідного положення, змінюючи положення стальковша відносно промковша на 1-2°, що приводить до асиметрії місця заливання металу щодо випускних отворів промковша (див. Фіг.4). При цьому змінюється відстань у промковші від місця падіння струменя металу до кожного з випускних отворів у днищі. У результаті створюється нерівномірне теплоперенесення металу стосовно різних випускних отворів промковша. З моменту наповнення промковша до робочого рівня ядро металу з більш високою температурою зосереджено навколо центра заливання металу. Переміщення металу, що заливається у проміжний ківш, від місця заливання в подовжніх напрямках промковша сполучено зі зміною його тепломісткості на ділянках переміщення. У зв'язку з цим до більш віддалених випускних отворів надходять обсяги металу з меншою температурою, а до випускних отворів, розташованих ближче до місця заливання, надходить метал з більш високою температурою. У результаті чого обсяги металу, що витікають з усіх вип ускних отворів, мають різні властивості. Це викликає нестабільність процесу лиття на різних струмках, необхідність коректування режимів лиття на кожному зі струмків, часте затягування більш віддалених від ударної площинки випускних отворів. А головне - приводить до погіршення якості металевих заготівок, одержаних з використанням даного обладнання. Відома ділянка розливання металу, описана у [«Правилах те хнічної експлуатації механічного устатк ування машин безперервного лиття заготівок», М, Металургія,1991р. с.15-16]. Ділянка розливання містить у собі підйомно-поворотний стенд із встановленим на його лагах сталерозливним ковшем, два візки, розташовані ліворуч і праворуч щодо стенда. Робота в ділянці розливання металу здійснюється наступним чином. Піднімальним краном промківш встановлюють на візок, розташований на одній з резервних позицій і розігрівають до температури 11001200°С. Потім візок з розігрітим промковшом переміщають на позицію розливання, встановлюють його, центруючи відносно кристалізаторів, і потім здійснюють випуск металу зі стальковша у промківш. Далі через випускні отвори у днищі промковша метал надходить у кристалізатори. Після спорожнювання стальковша поворотом стенда порожній стальківш переводять у резервну позицію, одночасно подаючи на позицію розливання наповнений металом стальківш. Перед випуском наступного обсягу металу зі стальковша за рахунок підйому лаг стенда зі стальковшом змінюють положення зливального отвору стальковша щодо ударної площинки промковша, тому що, виконуючи плоскопаралельний рух, стальківш, піднімаючись по вертикалі, одночасно здійснює і переміщення в горизонтальній площині, при цьому вісь зливального отвору зміщається щодо ударної площинки в напрямку, перпендикулярному подовжній осі промковша. При цьому струмінь металу, потрапляючи на ударну площинку, розташовується симетрично відносно пар зливальних отворів у днищі промковша. Це приводить до стабілізації процесу лиття на парах симетрично розташованих випускних отворах промковша і поліпшенню якості металевих заготівок, які одержують. У порівнянні з аналогом у даній ділянці розливання існує можливість зміщати струмінь металу, що виходить зі стальковша, відносно днища промковша у напрямку, який збігається з поперечною віссю промковша, що дозволяє зберігати симетрію теплоперенесення металу в межах пар випускних отворів промковша, а це сприятливо відбивається на якості металу. Однак при одержанні легованих марок сталей здійснюють випуск металу зі стальковша в промківш, захищаючи струмінь від окислювання атмосферним киснем. Для цього до зливального отвору стальковша прикріплюють заглибну трубу одним кінцем, при цьому другий її кінець весь період витікання металу повинен розташовуватися нижче меніска металу в промковші. Під час розливання металу можливі ситуації, при яких настає порушення рівності обсягів металу, що надходить у промківш і ви ходить з нього, наприклад, через розмивання зливального отвору стальковша, затягування окремих випускних отворів промковша і т. д. Для відновлення нормального режиму роботи переміщають лаги зі стальковшом, що робить рух по дузі. При цьому змінюється положення зливального отвору стальковша щодо випускних отворів промковша, і змінюються довжини металопотоків від ударної площинки до випускних отворів промковша. Реалізувати лиття з використанням заглибної труби в прототипі і здійснювати розливання з захистом струменя металу стає скрутним, тому що переміщення осі зливального отвору стальковша в напрямку, перпендикулярному подовжньої осі промковша, і співпадаючому з поперечною віссю промковша, відбувається по криволінійній траєкторії плоскопараллельно і заглибна труба, переміщаючись по вертикалі, може підніматися вище рівня металу у промковші. А це приведе до окислювання металу атмосферним киснем і погіршенню якості заготівок, що одержують. Таким чином, недоліком прототипу є незадовільна якість заготівок, що одержують, на обладнанні даної ділянки. До основи винаходу поставлена задача поліпшення якості заготівок, що одержують з використанням обладнання ділянки розливання металу. Ця задача вирішується за рахунок технічного результату, який полягає в збереженні постійності відстані поміж днищами стальковша і промковша по висоті при переміщенні стальковша у напрямку, перпендикулярному подовжній осі промковша і співпадаючому з його поперечною віссю. Для досягнення вищевказаного технічного результату в ділянці розливання металу, до складу якої входить стенд, оснащений лагами з розташованим на них стальковшом, і розміщений на позиції розливання візок із промковшом з випускними отворами в днищі, відповідно з винаходом обладнаний напрямними, закріпленими на лагах стенда і встановленими на них приводними рамами, кожна з яких розміщена з можливістю переміщення по горизонталі у напрямку, перпендикулярному подовжній осі промковша від привода, закріпленого на лагах стенда. У результаті порівняльного аналізу ділянки розливання металу, що заявляється, і прототипу встановлено, що вони мають наступні загальні ознаки: - стенд, обладнаний лагами, з розташованим на них стальковшом; - розміщений на позиції розливання візок, що несе промківш із випускними отворами у днищі; і відмітні ознаки: - обладнання напрямними, закріпленими на лагах стенда; - обладнання приводними рамами, встановленими на лагах стенда; - можливість переміщення кожної з рам у напрямку, перпендикулярному подовжній осі промковша і співпадаючому з його поперечною віссю; - закріплення приводів рам на лагах стенда. Таким чином, пропонована ділянка розливання металу має нові вузли і нові зв'язки поміж вузлами, нове взаємне розміщення елементів один відносно одного. Між відмітними ознаками і технічним результатом, що досягається, існує причинно-наслідковий зв'язок. Завдяки оснащенню ділянки розливання металу напрямними, закріпленими на лагах стенда і встановленими на них приводними рамами, кожна з яких розміщена з можливістю переміщення по горизонталі у напрямку, перпендикулярному подовжній осі промковша від привода, закріпленого на лагах стенда, стало можливим, переміщуючи стальківш відносно промковша у напрямку, перпендикулярному подовжній осі промковша і співпадаючому з поперечною віссю промковша, зберігати постійною відстань по вертикалі між днищами стальковша і промковша, що дозволяє здійснювати розливання металу з захищеною від окислювання атмосферним киснем струменем за рахунок розміщення вільного торця заглибної труби нижче рівня рідкого металу в промковші, що забезпечує одержання металевих заготівок високої якості при одночасному отриманню однорідного складу заготівок на симетрично розташованих випускних отвора х. Таким чином, виконання ділянки розливання металу відповідно з формулою винаходу дозволяє одержувати заготівки високої якості. Виключення з відмітних ознак хоча б одної з них не забезпечує рішення поставленої задачі - поліпшення якості заготівок, що одержують. Технічне рішення, що заявляється, не відомо з рівня техніки, тому воно є новим. Технічне рішення, що заявляється, має винахідницький рівень тому, що розглянута ви ще ділянка розливання металу для фа хівця наявним чином не випливає з рівня техніки. Рішення, що заявляється, промислове застосовано тому, що його те хнічне виконання в умовах, наприклад, ЗАТ НКМЗ не представляє труднощів. З використанням рішення, що заявляється, виконаний технічний проект для Молдавського металургійного заводу. Таким чином, рішенню, що заявляється, може бути представлена правова охорона тому, що воно є новим, має винахідницький рівень і промислове застосовано. Технічне рішення, що заявляється, пояснюється кресленнями, на яких зображено наступне: Фіг.1- загальний вид ділянки розливання металу; Фіг.2 - вид А на Фіг.1; Фіг.3 - вид у плані в аналогу при симетричному розміщенні струменя металу відносно пар зливальних отворів промковша; Фіг.4 - вид у плані в аналогу при асиметричному розміщенні струменя металу відносно пар зливальних отворів промковша. До складу ділянки розливання металу входить стенд 1 з лагами 2, на яких встановлений стальківш 3 зі зливальним отвором 4 у днищі і візок 5 з розміщеним на ньому проміжним ковшем 6. На лагах 2 закріплені напрямні 7, виконані у даному випадку у ви гляді роликів, на яких встановлені рами 8. Крім того, на лагах 2 встановлені приводи 9 горизонтального переміщення, кожен з яких зчленований з відповідною рамою 8. Тип привода переміщення істотного значення для даного винаходу не має, і може бути, наприклад, електромеханічним або гідравлічним. У даному випадку, віддана перевага гідравлічному приводу, як більш простому. До зливального отвору 4 до днища стальковша 3 приєднана заглибна труба 10. Робота в ділянці розливання металу здійснюється наступним чином. Візком 5 доставляють розігрітий на резервній позиції проміжний ківш 6 на позицію розливання. Піднімальним краном встановлюють стальківш 3, наповнений розплавленим металом, на раму 8 стенда 1. Поворотом лаг 2 розміщують стальківш 3 над промковшом 6. Відкривають шиберні затвори стальковша 3 і через заглибну трубу 10 метал випускають зі стальковша 3 у промківш 6. При цьому регулюють взаємне розташування ковшів 3 і 6 таким чином, щоб стр умінь металу, що вийшов зі стальковша 3, попадав на поперечну вісь промковша 6. Далі через випускні отвори промковша 6 метал надходить у кристалізатори. При цьому буде зберігатися симетрія теплоперенесення металу поміж симетрично розташованими випускними отворами промковша, що дозволяє одержувати на них металеві заготівки однакового складу і якості. У випадку порушення рівноваги обсягів металу, що надходить у промківш і ви ходить з нього, наприклад, через розмивання зливального отвору стальковша, затягування окремих випускних отворів промковша 6 та т. і. для відновлення нормального режиму роботи приводом 9 переміщують раму 8, яка, рухаючись по напрямним 7, зміщає стальківш 3 по горизонталі в напрямку, що збігається з поперечною віссю промковша 6. При цьому змінюється положення зливального отвору стальковша 3 відносно випускних отворів промковша 6 і змінюються довжини металопотоків від ударної площинки до випускних отворів промковша, а нижній торець заглибної труби 10, як і раніше, знаходиться нижче рівня металу у промковші 6, тобто не відбувається окислювання рідкого металу атмосферним киснем. Після спорожнювання стальковша поворотом стенда 1 порожній стальківш 3 переводять у резервну позицію, а наступний стальківш 3, наповнений металом, встановлений на рамі 8, розміщають на позиції розливання над промковіпом 6. Приводом 9 переміщають раму 8 по напрямним 7, виставляючи стальківш 3 таким чином, щоб струмінь металу, що буде виходити з заглибної труби 10, потрапляючи на нове місце ударної площинки у днищі промковша, розміщався симетрично відносно пар випускних отворів, розташованих у ньому. Подальша робота в ділянки розливання металу повторюється аналогічно описаному. З усього вищевикладеного видно, що виконання ділянки розливання металу відповідно з формулою винаходу дозволяє переміщати стальківш в напрямку, що збігається з поперечною віссю промковша, відносно нього по горизонталі під час розливання металу, зберігаючи постійним відстань поміж днищами стальковша і промковша, залишаючи нижній торець заглибної труби нижче рівня металу в промковші, що захищає струмінь металу від окислювання киснем повітря і дозволяє одержувати металеві заготівки високої якості і однакового складу на симетрично розташованих випускних отвора х промковша.

ДивитисяДодаткова інформація

Назва патенту англійськоюMetal casting area

Автори англійськоюSanzharevskyi Oleh Vasyliovych, Kazakov Oleksandr Vasyliovych, Pakin Volodymyr Arsentiiovych, Pluhatar Viktor Semenovych, Bilobrov Yurii Mykolaiovych

Назва патенту російськоюУчасток разливки металла

Автори російськоюСанжаревский Олег Васильевич, Казаков Александр Васильевич, Пакин Владимир Арсентьевич, Плугатар Виктор Семенович, Билобров Юрий Николаевич

МПК / Мітки

МПК: B22D 11/10

Мітки: ділянка, металу, розливання

Код посилання

<a href="https://ua.patents.su/4-73672-dilyanka-rozlivannya-metalu.html" target="_blank" rel="follow" title="База патентів України">Ділянка розливання металу</a>

Попередній патент: Спосіб одержання протипухлинної вакцини та спосіб лікування онкологічних хворих

Наступний патент: Сталь для вантажопідйомних хомутів

Випадковий патент: Паковання для зберігання і транспортування ядер волоських горіхів