Пристрій агломераційного одержання металургійної сировини

Номер патенту: 54228

Опубліковано: 25.10.2010

Автори: Прилипенко Вадим Дмитрович, Авраменко Олександр Олександрович, Ковальов Віктор Ніколаєвіч, Фомєнко Алєксєй Пєтровіч, Петров Анатолій Васильович

Формула / Реферат

1. Пристрій агломераційного одержання металургійної сировини, що включає бункери для компонентів шихти з дозуючим пристроєм, що змішує, завантажувальний пристрій, безперервний транспортуючий орган, секції сушіння, попереднього підігріву, відновлювального високотемпературного нагрівання і охолодження, а також перетічні колектори, який відрізняється тим, що дозуючий пристрій зв'язаний транспортуючим трактом з установкою по виготовленню брикетів із шихти, виконаною з можливістю розміщення шару брикетів на робочій поверхні безперервного транспортуючого органа, над яким розміщені дозатор подачі звороту, виконаний з можливістю формування постелі на робочій поверхні безперервного транспортуючого органа і дозатор твердого палива, при цьому секція відновлювального нагрівання виконана з можливістю теплової обробки брикетів природним газом, що згоряє, а під секцією відновлювального нагрівання розташований усмоктувальний колектор відводувихідних газів, з'єднаний із пристроєм їх спалення, який перетічним колектором пов'язаний із секцією сушіння і попереднього підігріву, при цьому до секції відновлювального нагрівання примикає секція зміцнюючого нагрівання аглобрикетів з випромінювачами інфрачервоного випромінювання, під якою розташований усмоктувальний колектор відводу вихідних цинковмісних газів, що пов'язаний з теплообмінником і пилоосаджувачем, причому теплообмінник з'єднаний перетічним колектором із секціями сушіння, попереднього підігріву і відновлювального нагрівання брикетів, а розвантажувальна частина безперервного транспортуючого органа розміщена в зоні охолодження аглобрикетів, що має транспортуючий тракт для переміщення зміцнених аглобрикетів і пристрій подачі на них вихідної металовмісної сировини, при цьому розвантажувальна частина транспортуючого тракту секції охолодження розміщена в завантажувальній частині теплообмінного агрегату барабанного типу, зв'язаного перетічним колектором з секцією відновлювального нагрівання брикетів, а розвантажувальна частина теплообмінного агрегату розташована над грохотом, виконаним з можливістю подачі надрешітного продукту - готових аглобрикетів на склад, а підрешітного продукту - на додатковий грохот, виконаний з можливістю подачі надрешітного продукту - звороту, на робочу поверхню безперервного транспортуючого органа, а підрешітного продукту - збезводненої вихідної металовмісної сировини в бункер для компонентів шихти .

2. Пристрій агломераційного одержання металургійної сировини, за п. 1, який відрізняється тим, що із загальної площі теплового впливу на аглобрикети при відновлювальному і зміцнюючому нагріванні, на відновлювальне нагрівання припадає 40-46 % загальної площі теплового впливу, при цьому в секції зміцнюючого нагрівання аглобрикетів випромінювач інфрачервоного випромінювання розташований над шаром аглобрикетів на висоті 150-180 мм.

3. Пристрій агломераційного одержання металургійної сировини, за п. 1, який відрізняється тим, що внутрішня поверхня теплообмінного агрегату барабанного типу оснащена спіралевидними ребрами, висота яких становить 60-80 мм.

4. Пристрій агломераційного одержання металургійної сировини, за п. 1, який відрізняється тим, що розвантажувальна частина барабанного теплообмінного агрегату має 3-4 ряди прорізів, розташованих під кутом 45-50 градусів до осі барабана теплообмінного агрегату, довжиною 120-150 мм і шириною 6-8 мм, з відстанню між ними 150 180 мм.

Текст

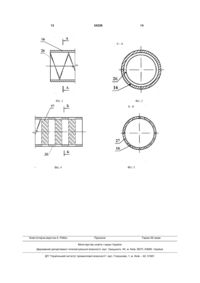

1. Пристрій агломераційного одержання металургійної сировини, що включає бункери для компонентів шихти з дозуючим пристроєм, що змішує, завантажувальний пристрій, безперервний транспортуючий орган, секції сушіння, попереднього підігріву, відновлювального високотемпературного нагрівання і охолодження, а також перетічні колектори, який відрізняється тим, що дозуючий пристрій зв'язаний транспортуючим трактом з установкою по виготовленню брикетів із шихти, виконаною з можливістю розміщення шару брикетів на робочій поверхні безперервного транспортуючого органа, над яким розміщені дозатор подачі звороту, виконаний з можливістю формування постелі на робочій поверхні безперервного транспортуючого органа і дозатор твердого палива, при цьому секція відновлювального нагрівання виконана з можливістю теплової обробки брикетів природним газом, що згоряє, а під секцією відновлювального нагрівання розташований усмоктувальний колектор відводу вихідних газів, з'єднаний із пристроєм їх спалення, який перетічним колектором пов'язаний із секцією сушіння і попереднього підігріву, при цьому до секції відновлювального нагрівання примикає секція зміцнюючого нагрівання аглобрикетів з випромінювачами інфрачервоного випромінювання, під якою розташований усмоктувальний колектор відводу вихідних цинковмісних газів, що пов'язаний з теплообмінником і пилоосаджувачем, причому теплообмінник з'єднаний перетічним колектором із секціями сушіння, попереднього підігріву і відновлювального нагрівання брикетів, а розвантажува U 2 (19) 1 3 ництв. Зокрема, корисна модель може бути використана для одержання відновлених і частково металізованих залізовмісних агломераційних брикетів (далі по тексту аглобрикетів), що мають високу механічну міцність. Відомий пристрій по термічній підготовці металвміщуючих шламів - відходів металургійного виробництва (Рович Б.М. и др. Комплексное использование сырья и отходов, М., "Химия", 1988г. с.92-94). За відомою технологією всі процеси сушіння, випалу, цинквідділення здійснюють в трубчастих печах, у які завантажуються сирі окатиші чи брикети зі шламовугільної суміші. Термообробку ведуть за допомогою газових пальників, установлених у торці трубчастої печі. Недоліком відомого пристрою є: - значне руйнування завантажених у піч огрудкованих шламів, що призводить до виносу фракцій з печі; - практично неможливо підтримувати відновнувальну атмосферу в об'ємі печі, у наслідку чого обпалений матеріал буде мати неоднорідний склад. Найбільш близьким рішенням, обраним як прототип, є пристрій агломераційного одержання металургійної сировини, що включає бункери для компонентів шихти, змішуючий - дозуючий пристрій, завантажувальний пристрій, безперервний транспортуючий орган, секції сушіння, попереднього підігріву, високотемпературного відновнувального нагрівання, зону охолодження, а також переточні колектори (Патент Росії на винахід №2240361). Недоліками відомого пристрою є: - непродуктивна витрата природного газу (теплоносія), тепло якого губиться в процесі технології термообробки сировини; - у процесі термічного впливу на брикети відбувається їх часткове механічне руйнування, обумовлене характером переміщення в зоні обробки; - при термічній обробці сировини відбуваються значне пиловиділення і викиди в атмосферу мінеральних і вугільних часток. Завданням корисної моделі є вдосконалення пристрою агломераційного одержання металургійної сировини за рахунок комплексної взаємодії ланцюга апаратів, призначених для виготовлення агломераційного продукту у вигляді брикетів, які послідовно розташовують шаром на робочій поверхні безперервного робочого органу і поміщають у секціях сушіння, попереднього, відновнувального і зміцнюючого нагрівання. Комплекс апаратів забезпечує термічний вплив на брикети в секціях з різними видами енергоносіїв. Особливістю технічного рішення є застосування пристроїв, що передбачають спалення незгорілих продуктів газів, що відходять, і утилізацію утвореного тепла для сушіння і підігріву брикетів у відповідній секції. Крім того, тепло утилізується шляхом застосування теплообмінних агрегатів барабанного типу, в яких аглобрикети, що мають високу температуру, вступають у контакт із незв'язаною масою металовміщуючих шламів. Технічний результат від реалізації корисної моделі полягає: 54228 4 - у безперервності технологічного процесу по виготовленню аглобрикетів і їхньої наступної термообробки; - у високій продуктивності технологічного устаткування і його компактності при розміщенні на проммайданчику металургійного підприємства; - у високій ефективності виробництва за рахунок раціонального використання енергоресурсів і утилізації тепла, що утворюється при термічній обробці брикетів; - у можливості видалення і уловлювання супутніх металів, наприклад, цинку, що утримуються в сировині; - у мінімізації викидів в атмосферу пилу і газів на кожному етапі технологічного процесу. Поставлене завдання вирішується за рахунок того, що пристрій агломераційного одержання металургійної сировини включає бункери для компонентів шихти, змішуючий - дозуючий пристрій, завантажувальний пристрій, безперервний транспортуючий орган, секції сушіння, попереднього підігріву, відновнувального і високотемпературного нагрівання, охолодження, а також перетічні колектори. Згідно корисної моделі, змішуючий - дозуючий пристрій зв'язаний транспортуючим трактом з установкою по виготовленню брикетів із шихти, виконану з можливістю розміщення шару брикетів на робочій поверхні безперервного транспортуючого органа, над яким розміщені дозатори попередньої подачі твердого палива і звороту, що виконані з можливістю формування постелі на робочій поверхні безперервного транспортуючого органа, при цьому секція відновнувального нагрівання виконана з можливістю теплової обробки брикетів природним газом, що згоряє, а під секцією відновнувального нагрівання розташований усмоктувальний колектор відводу вихідних газів, з'єднаний із пристроєм їх спалення, що переточним колектором пов'язаний із секцією сушіння і попереднього підігріву, при цьому до секції відновнувального нагрівання примикає секція зміцнюючого нагрівання аглобрикетів з випромінювачами інфрачервоного випромінювання, під якою розташований усмоктувальний колектор відводу вихідних цинквміщуючих газів, що пов'язаний з теплообмінником і пилоосаджувачем, причому теплообмінник з'єднаний переточним колектором із секціями сушіння, попереднього підігріву і відновнувального нагрівання брикетів, а розвантажувальна частина безперервного транспортуючого органа розміщена в зоні секції охолодження аглобрикетів, що має транспортуючий тракт для переміщення зміцнених аглобрикетів і пристрій подачі на них вхідної металовміщуючої сировини, при цьому розвантажувальна частина транспортуючого тракту секції охолодження розміщена в завантажувальній частині теплообмінного агрегату барабанного типу, зв'язаного переточним колектором із секцією відновнувального нагрівання брикетів, а розвантажувальна частина теплообмінного агрегату розташована над грохотом, виконаним з можливістю подачі надрешітного продукту - готових аглобрикетів на склад, а підрешітного продукту - на додатковий грохіт, виконаний з можливістю подачі надрешітного про 5 дукту - звороту на робочу поверхню безперервного транспортуючого органа, а підрешітного продукту збезводненої вхідної металовміщуючої сировини в бункер для компонентів шихти. Для забезпечення температурного балансу в різних зонах теплового впливу на аглобрикети, із загальної площі теплового впливу на аглобрикети при відновнувальному і зміцнюючому нагріванні, на відновнувальне нагрівання доводиться 40-46% загальної площі теплового впливу, при цьому в секції зміцнюючого нагрівання аглобрикетів випромінювач інфрачервоного випромінювання розташований над шаром аглобрикетів на висоті 150180мм. Для інтенсифікації контактного теплообміну між нагрітими аглобрикетами і вихідною металовміщуючою сировиною, внутрішня поверхня теплообмінного агрегату барабанного типу облаштована спіралевидними ребрами, висота яких становить 60-80мм. Для ефективного розвантаження теплообмінного агрегату і формування технологічних потоків товарних аглобрикетів, звороту і вхідної металовміщуючої сировини, підготовленої до шихтування, поверхня розвантажувальної частини барабанного теплообмінного агрегату має 3-4 ряди прорізів розташованих під кутом 45-50 градусів до осі барабана теплообмінного агрегату довжиною 120150мм і шириною 6-8мм, з відстанню між ними 150-180мм. Заявлена корисна модель ілюструються схемами, де на Фіг.1 показана структурна блок-схема пристрою агломераційного одержання металургійної сировини; на Фіг.2 - горизонтальна проекція внутрішньої поверхні теплообмінного агрегату барабанного типу зі спіралевидними ребрами; на Фіг.3 - розріз по А-А Фіг.2; на Фіг.4 - фрагмент розвантажувальної частини теплообмінного агрегату з прорізами; на Фіг.5 - розріз по Б-Б Фіг.4. Пристрій агломераційного одержання металургійної сировини включає бункери для компонентів шихти 1: шламів - металовміщуючої сировини, вугілля і торфу. Бункери 1 за допомогою системи конвеєрів зв'язані із пристроєм, що змішує 2, та транспортуючим трактом, який з'єднаний із пристроєм, що брикетує 3, - установкою для виготовлення брикетів із шихти. Пристрій, що брикетує 3, виконано з можливістю розміщення за допомогою укладальника 4 шару брикетів (на схемі не показано) на робочій поверхні безперервного транспортуючого органа 5, наприклад, конвеєра. Крім того, перед укладальником над конвеєром розміщений дозатор 6 попередньої подачі звороту для формування постелі на робочій поверхні конвеєра, а після укладальника - дозатор 7 твердого палива над шаром брикетів. Далі над конвеєром 5 послідовно розміщені секції сушіння і попереднього нагрівання брикетів 8, секції відновнувального і зміцнюючого нагрівання 9, 10. У секції відновнувального нагрівання 9 тепловий вплив на аглобрикети здійснюється природним газом за допомогою пальників. У секції зміцнюючого нагрівання 10 тепловий вплив на аглобрикети здійснюється інфрачервоним випромінюванням за допомогою випроміню 54228 6 вачів електрично з'єднаних з генератором інфрачервоного випромінювання. Під секціями розташовані усмоктувальні колектори 11, 12, 13 для утилізації газів, що відходять. Усмоктувальний колектор 11 секцій сушіння і підігріву шихти 8 пов'язаний з пилоосаджувальними пристроями 14. Усмоктувальний колектор 12 секції відновнувального нагрівання 9 пов'язаний із пристроєм, що допалює 15, і за допомогою переточного колектора із секціями сушіння, попереднього і відновнувального нагрівання 8, 9. Усмоктувальний колектор 13 секції зміцнюючого нагрівання 10 пов'язаний з теплообмінним пристроєм 16, який у свою чергу з'єднаний переточним колектором із секціями сушіння, попереднього і відновнувального нагрівання 8, 9. Крім того, теплообмінний пристрій 16 пов'язаний із пристроями конденсації пароподібного цинку 17 і нейтралізації кислоти 18 у газах, що відходять. Розвантажувальна частина конвеєра 5 розміщена в зоні охолодження аглобрикетів, що обладнана транспортуючим трактом 19 для переміщення зміцнених аглобрикетів і пристроєм подачі на них вихідної металовміщуючої сировини - зволоженого шламу 20. Розвантажувальна частина транспортуючого тракту зони охолодження розміщена в завантажувальній частині теплообмінного агрегату 21 барабанного типу, зв'язаного переточним колектором із секцією відновнувального нагрівання аглобрикетів 9. Розвантажувальна частина теплообмінного агрегату 21 розташована над грохотом 22 за допомогою якого в якості надрешітного продукту відокремлюються аглобрикети 23, які направляють на склад. Підрешітний продукт грохоту 22: суміш звороту 24 і збезводненого шламу 25, які розділяються допоміжним грохотом 26. Площа нагрівання у відновнувальній секції може становити 40-46% із загальної площі теплового впливу на аглобрикети при відновнувальному і зміцнюючому нагріванні. Випромінювачі інфрачервоного випромінювання можуть бути розташовані над шаром аглобрикетів на висоті 150-180мм. Внутрішня поверхня теплообмінного агрегату 16 барабанного типу може бути обладнана спіралевидними ребрами 26, висота яких становить 6080мм. Розвантажувальна частина теплообмінного агрегату може мати 3-4 ряди прорізів 27 довжиною 120-150мм і шириною 6-8мм, при цьому прорізи виконані під кутом 45-50 градусів до осі барабана теплообмінного агрегату, а відстань між рядами прорізів становить 150-180мм. Пристрій реалізується таким чином. Збезводнену металовміщуючу сировину направляють у видаткові бункери 1, що призначені для розміщення компонентів шихти для брикетування. Крім металовміщуючої сировини, як компоненти шихти, використовують тверде паливо у вигляді вугілля і/або торфу. 7 Компоненти шихти з бункерів 1 направляють за допомогою системи конвеєрів у дозуючий пристрій 2, що змішує, а відтіля отримана відповідно до конкретних вимог до сировини шихта надходить по транспортуючому тракту в установку, що брикетує 3. Установка, що брикетує 3, виготовляє брикети заданої форми і геометричних розмірів, наприклад, [(28÷32)×(25÷28)×(18÷20)]мм. Отримані брикети готові для подальшої термічної обробки на випалювальному агрегаті конвеєрного типу. Перед укладанням на поверхню безперервного транспортуючого органа 5 брикетів на ній формується за допомогою дозатора 6 постіль із дрібних фракцій зруйнованих аглобрикетів. Постіль на поверхні конвеєра призначена для запобігання пошкодження колосників транспортуючого органа 5 (спікальних візків) від перегріву. Після того, як буде сформована постіль, на неї укладальником 4 розміщують суцільним шаром брикети, дозатором 7 покривають твердим паливом і переміщують їх у зону термічної обробки, що розділена на секції. У першу чергу брикети надходять у векцію сушіння 8, де піддаються тепловому впливу при температурі 300-400°С. У цій зоні брикети повністю збезводнюються і надходять у зону попереднього нагрівання 8 до температури 300400°С. Попереднє нагрівання брикетів дозволяє повністю підготувати продукт для початку безпосереднього агломераційного процесу по відновленню заліза у вхідному металовміщуючому матеріалі. Як правило, сушіння і попереднє нагрівання 8 виконують за рахунок тепла, яке утилізується, надходячи з наступних технологічних циклів. При сушінні і попередньому нагріванні 8 утворюються пилоподібні частки, які видаляються з технологічної зони прососом через шар постелі і брикетів. Видалення пилу виконують за допомогою усмоктувального колектора 11, з якого повітряний потік надходить у пилоосаджувальний пристрій 14, наприклад, циклони, де відокремлюється і осаджується пил, а очищене повітря викидається в атмосферу. Після попереднього нагрівання брикети надходять у секцію відновнувального нагрівання 9 при температурі 950-1100°С. Відновнувальне нагрівання 9 здійснюється спалюванням природного газу за допомогою пальників. При відновнувальному нагріванні 9 відбувається відновлення вихідних окислів металів до закису і часткової металізації. Дослідженнями встановлено, що активація відновлення металу при нагріванні може бути досягнута при введенні в атмосферу секції відновнувального нагрівання пароповітряної гарячої суміші. Особливістю відновнувального нагрівання 9 природним газом є те, що частина його об'єму не згоряє в горні секції. Для запобігання викиду газу в атмосферу, за допомогою усмоктувального колектора 12 газову суміш видаляють із зони секції відновнувального нагрівання 9 і направляють у пристрій, що допалює 15, для повного згоряння і передають утворене тепло за допомогою переточного колектора у секції сушіння, попереднього і відновнувального нагрівання 8, 9. 54228 8 Після максимального відновлення і часткової металізації аглобрикети направляють у секцію зміцнюючого нагрівання 10, де вони піддаються тепловому впливу інфрачервоного випромінювання при температурі 1200-1300°С. Для інфрачервоного впливу на аглобрикеты застосовуються електровипромінювачі з карбіду кремнію, які електрично пов'язані з відповідним устаткуванням. При високотемпературному нагріванні відбувається зміцнення - спікання аглобрикетів. Під дією температури аглобрикети здобувають високу механічну міцність, а цинк, що втримується в них, практично повністю випаровується. Для утилізації пари цинку за допомогою усмоктувального колектора 13 видаляються із секції зміцнюючого нагрівання 10. З колектора пари цинку надходять у теплообмінний пристрій 16, де за рахунок зниження температури газів, що відходять, відбувається конденсація пару цинку 17, що осаджується за допомогою, наприклад, рукавних фільтрів. Крім того, гази, що відходять, секції зміцнюючого нагрівання можуть містити сірчисті з'єднання, які нейтралізуються за допомогою відповідних зрошувальних систем 18. Гарячі гази, що не утримують цинк, направляють по переточному колектору в секції сушіння, попереднього і відновну вального нагрівання 8, 9. Отримані товарні аглобрикети мають високу температуру, яка становить 950-1050°С. Для зниження їхньої температури і утилізації тепла розвантажувальну частину транспортуючого органа 5 розміщують у зоні охолодження аглобрикетів, у якій аглобрикети переміщаються по транспортуючому тракту 19. При цьому на аглобрикети безупинно подають металовміщуючу сировину 20, наприклад, шлами, що мають високий вологовміст. Подача шламів на поверхню аглобрикетів дозволяє забезпечити підсушування перших і зниження температури других. Для активізації зниження температури аглобрикетів і зневоднювання шламів, їх подають у завантажувальну частину теплообмінного агрегата 21 барабанного типу, зв'язаного переточним колектором із секцією відновнувального нагрівання 9 брикетів. Безперервне обертання теплообмінного агрегату 21 дозволяє повністю збезводнювати шлами і знизити температуру аглобрикетів до температури навколишнього середовища. На виході розвантажувальної частини теплообмінного агрегату 21 одержують готові товарні охолоджені аглобрикети: зворот і збезводнені шлами. Поділ цих продуктів здійснюють шляхом просівання за допомогою грохота 22, у якості надрешітного продукту відокремлюють із загальної маси товарні аглобрикети 23, які направляють на склад. Підрешетний продукт грохоту 22 розділяють на допоміжному грохоті 26, де в результаті одержують у якості підрешітного продукту підсушені шлами 25, а в якості надрешітного продукту - обпалений матеріал - зворот 24 фракції 8-15мм для укладання на колосники випалювального агрегату під шар сирих брикетів. Зворот 24 направляють у голову технологічного процесу 6 для формування постелі на робочій 9 поверхні конвеєра, а збезводнені шлами - в бункери 1, як компонент шихти. У результаті виконаних досліджень було встановлено, що висока ефективність протікання агломераційного процесу здійснюється у випадку, якщо площа нагрівання у відновнувальній секції становить 40-46% із загальної площі теплового впливу на брикети при відновнувальному і зміцнюючому нагріванні. При меншій площі недостатньо часу для відновнувальних процесів, що протікають у брикетах, а більша площа призводить до перевитрати природного газу і підвищенню собівартості готового продукту. Крім того, виходячи з теплового впливу випромінювачів інфрачервоного випромінювання, найбільш раціональним є їхнє розміщення над шаром аглобрикетів на висоті 150-180мм. Установлено, що при висоті менш 150мм відбувається оплавлення верхніх горизонтів шару брикетів і тепло не опускається до нижніх горизонтів шару і зміцнення відбувається нерівномірно. При висоті розташування випромінювачів вище 180мм губиться значна частина теплової енергії і, відповідно, недостатнє зміцнення аглобрикетів, особливо нижнього горизонту шару. Теплообмін між аглобрикетами і шламами здійснюється у теплообміному агрегаті шляхом їхнього перемішування. Для поліпшення контакту і збільшення часу контактування між завантаженими продуктами, на його внутрішній поверхні установлені спіралевидні ребра 26 висотою 60-80мм, 54228 10 чим досягається максимальний контакт між охолоджуваним і охолодним середовищем. Установлено, що при величині ребер 26 менш 60мм недостатньо відбувається взаємне перемішування шламів і аглобрикетів, при висоті ребер 26 більше 80мм збільшується непродуктивний шар шламів усередині барабана теплообмінного агрегату і, як наслідок, вони погано збезводнюються. У результаті дослідно-промислових випробувань встановлено, що якщо розвантажувальна частина теплообмінного агрегату має 3-4 ряди прорізів 27 довжиною 120-150мм і шириною 6-8мм і при цьому прорізи 27 виконані під кутом 45-50 градусів до осі барабана теплообмінного агрегату, а відстань між рядами прорізів становить 150180мм, то це дозволяє ефективно розділити і видалити в розвантажувальній частині теплообмінного барабана готові аглобрикети і суміш підсушених шламів з утвореними дрібними і пилоподібними фракціями обпаленого матеріалу. Кількість рядів прорізів 27 і їх параметри, визначені експериментально і забезпечують якісний поділ матеріалів по заданих розмірах. Пропонований нахил прорізів під кутом 45-50 градусів є кутом природного укосу поділюваних матеріалів. При цих кутах поділюваний матеріал перебуває в контакті з отворами більше тривалий період, що також сприяє ретельному відділенню від аглобрикетів матеріалів, призначених для наступних операцій. 11 54228 12 13 Комп’ютерна верстка А. Рябко 54228 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for sintering producing metallurgical raw material

Автори англійськоюPetrov Anatolii Vasyliovych, Prylypenko Vadym Dmytrovych, Avramenko Oleksandr Oleksandrovych, Fomienko Alieksiei Pietrovich, Kovaliov Viktor Nikolaievich

Назва патенту російськоюУстройство агломерационного получения металлургического сырья

Автори російськоюПетров Анатолий Васильевич, Прилипенко Вадим Дмитриевич, Авраменко Александр Александрович, Фоменко Алексей Петрович, Ковалев Виктор Николаевич

МПК / Мітки

МПК: C22B 7/00

Мітки: агломераційного, металургійної, одержання, сировини, пристрій

Код посилання

<a href="https://ua.patents.su/7-54228-pristrijj-aglomeracijjnogo-oderzhannya-metalurgijjno-sirovini.html" target="_blank" rel="follow" title="База патентів України">Пристрій агломераційного одержання металургійної сировини</a>

Попередній патент: Спосіб агломераційного одержання металургійної сировини

Наступний патент: Спосіб збагачення залізорудної сировини

Випадковий патент: Спосіб лікування неспецифічного виразкового коліту