Спосіб очистки процесного конденсату

Номер патенту: 57412

Опубліковано: 15.06.2005

Автори: Шепєлєв Євген Трохимович, Осмоловський Володимир Олексійович

Формула / Реферат

1. Підйомно-поворотний пристрій для злитків на приймальному рольгангу слябінга, що містить вантажопідйомник, встановлений по осі рольганга на стійках, який відрізняється тим, що вантажопідйомник виконаний у вигляді колиски, складеної з двох боковин з цапфами, що виконані у вигляді напрямних приливів, які з’єднані одна з одною балкою-днищем, бічними і упорними балками, причому вантажопідйомник встановлений з можливістю підйому і одночасного повороту на 180° злитка у вертикальній площині осі рольганга шляхом обертання вантажопідйомника навколо горизонтальної осі за допомогою одного приводу, а в положеннях завантаження і вивантаження відповідні бічна та упорна балки знаходяться нижче горизонтального рівня роликів рольганга.

2. Пристрій за п. 1, який відрізняється тим, що балка-днище і упорні балки оснащені демпферами.

3. Пристрій за п. 2, який відрізняється тим, що упорні балки спираються на вертикальні упори, жорстко закріплені на рамі рольганга.

4. Пристрій за п. 3, який відрізняється тим, що шарніри обертання і привід розташовані вище рівня рольганга.

Текст

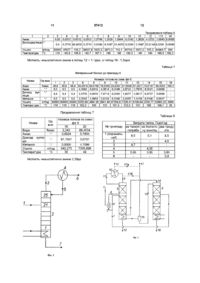

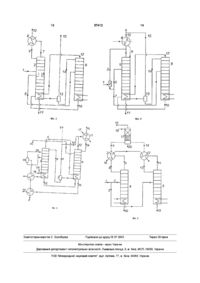

1 Спосіб очистки процесного конденсату виробництва аміаку та метанолу шляхом ректифікації, який відрізняється тим, що процес ве дуть паралельно в двох ректифікаційних колонах при різних режимах з одержанням потоків конденсату з однаковим або різним ступенем очистки, причому одна з колон працює під тиском 1,28,0атм 2 Спосіб за п 1, який відрізняється тим, що як теплоносій однієї з колон використовують тепло конденсації парів, які виходять з другої колони 3 Спосіб за пп1,2, який відрізняється тим, що основні домішки повертають у вузол конверсії у вигляді водного розчину Винахід відноситься до способу очистки конденсату водяної пари , який відокремлений від синтез-газу, так званого процесного конденсату, у виробництвах аміаку та метанолу Відомий спосіб очистки процесного конденсату у виробництві аміаку, де процесний конденсат, неможливість одночасно використовувати одну частину очищеного потоку для повернення в процес, а другу частину з домішками метанолу направляти на біологічну очистку ( метанол підтримує ЖИТТЄДІЯЛЬНІСТЬ бактерій на стадії біологічної очистки при очистці стічних вод, які містять в якості домішок нітросполучення), витрата метанолу на біологічній очистці ( при глибокій очистці процесного конденсату від метанолу), вміст мікродомішок низьколетючих азотних сполучень в очищеному конденсаті до 2 - 2,5р р м Найбільш близьким технічним рішенням являється удосконалений спосіб очистки процесного конденсату, який відокремлюють від газів конверсії виробництва аміаку, і подають в колону з додатково передбаченою укріплювальною частиною колони, яка працює під тиском 1,5 - 2,5атм Суміш парів і газів підіймається по колоні, виходить зверху колони і подається в теплозйомник - конденсатор Дистилят повертають в колону в якості флегми З конденсатора відбирають газоподібний потік несконденсованого дюксиду вуглецю, насиченого аміаком і метанолом, і направляють на спалення З куба колони виводять очищений процесний конденсат із залишковим вмістом метанолу не більше ЯКИЙ МІСТИТЬ В ЯКОСТІ ОСНОВНИХ ДОМІШОК ДІОКСИД вуглецю, аміак, метанол та мікродомішки продуктів реакції аміаку з дюксидом вуглецю і метанолом в присутності водяної пари, водню, оксиду вуглецю (вуглеамонійні солі, сечовина, метиламіни і т п) подають на верх ректифікаційної колони 3 низу колони виводять водний потік, який очищений від основних домішок до залишкового вмісту їх менш 50р р м , і скидають на біологічну очистку Зверху колони виводять водяну пару, яка насичена дюксидом вуглецю, аміаком і метанолом, і направляють або на спалювання на факел, або в піч конверсії ( Hohdey A D ,Scott R A .Ammonia, inethanol and nitrogen oxides air emulsion control Ammonia plant safety Related facilities , vol 37 , Ai die ( Symposium series), Boston, 1996) Недоліком цього способу є наступне підвищена витрата тепла, низький вміст метанолу в очищеному продукті, який направляють на біологічну очистку, 1 ю 57412 50p p M і слідовим вмістом аміаку і амінів (В метанолу для стадії біологічної очистки Крім того, Олексиюк Катализаторы научно одержання так званого безаміачного і безметанопроизводственной компании « Алвиго - КС » , с 75, льного конденсату ведуть одночасно в індивідуаСеминар - презентация, г Ялта, 2001 г, прототип) льних режимах процесу Проведення процесу в двох паралельно працюючих колонах дозволяє Недоліком відомого способу є те, що весь одержати конденсат одночасно різної або однакоконденсат виходить з однаковим ступенем очиствої якості, яктого потребує технологічна обстановки Якщо потрібно використовувати на технологію ка, не удаючись до перевитрат тепла на ведіння частину конденсату, то очищати треба весь конпроцесу Ведення на одній з колон ректифікації денсат, при цьому збільшуються енерговитрати і процесу під підвищеним тиском сприяє більш гливитрати метанолу на біологічну очистку Якщо бокому розкладанню амінів і одержанню конденсаодержують обметанолений конденсат, то на техту більш високого ступеня очистки від амінів Нанологічні потреби його брати не можна Крім того, явність двох колон ректифікації дозволяє вміст мікродомішок низьколетючих азотних сполузбільшити витягнення метанолу з конденсатом, чень в очищеному конденсаті залишається на тоякий виводять на біологічну очистку, шляхом дозуму ж рівні - 2 - 2,5р р м вання в цю колону фракції, яка містить метанол з В основу винаходу поставлено задачу стводругого агрегату Одна з колон ректифікації прарення такого способу очистки процесного конденцює під тиском 1,2 - 8,0атм Нижню межу тиску сату, в якому, завдяки проведенню процесу очиствизначають необхідністю транспортування газів, ки паралельно в двох ректифікаційних колонах при які виділяються на знешкодження Процес можлирізних режимах стало можливим одночасно виковий і при більш низькому тиску, однак при цьому ристовувати процесний конденсат на технологічні потребує додаткових капіталовкладень на устанопотреби і на біологічну очистку, зменшити витрати вку газодувки і додаткові енерговитрати при роботі метанолу на процес біологічної очистки стічних газодувки Здійснення процесу очистки можливе і вод від нітросполучень, знизити залишковий вміст під тиском вище 8атм , однак це пов'язане зі спонелетючих сполучень азоту, а також знизити енерживанням високопотенційного теплоносія і збільговитрати на процес шенням його витрат, тому що летючість домішок, Поставлена задача вирішується тим, що в які виділяються, знижується з підвищенням тиску і способі очистки процесного конденсату виробницдля досягнення такого ж ступеню очистки потретва аміаку та метанолу шляхом ректифікації, ВІДбує підвищеної витрати тепла Оптимальним є ПОВІДНО до винаходу, процес ведуть паралельно в тиск, при якому тепло конденсації цієї колони мождвох ректифікаційних колонах при різних режимах на повторно використовувати в сусідніх технологіз одержанням потоків конденсату з однаковим або чних стадіях різним ступенем очистки, причому одна з колон працює під тиском 1,2 - 8,0атм В якості теплоносія На фіг 1 показана схема здійснення способу однієї з колон використовують тепло конденсації згідно прототипу, а на фіг 2 - 6 - схеми запропонопарів, які виходять з другої колони Крім того, осваного способу новні домішки повертають у вузол конверсії Сутність запропонованого способу полягає в наступному Процесний конденсат розділяють на ВІДМІННОЮ особливістю способу очистки продва основні потоки Перший потік подають в першу цесного конденсату від дюксиду вуглецю, аміаку і колону, де з нього зверху виділяють основну масу метанолу, який заявляється, є те, що проведення дюксиду вуглецю і аміаку і виводять на спалюванпроцесу паралельно в двох ректифікаційних колоня, а з кубу колони - очищений процесний конденнах при різних режимах забезпечує зниження енесат з підвищеним вмістом метанолу і після рекурговитрат, витрат метанолу і вміст мікродомішок перації тепла відправляють на біологічну очистку нелетючих Дослідження показали, що для відоКолона працює під тиском верху колони 2атм і кремлення від конденсату домішок метанолу, амітемпературі в кубі 123°С Другу частину процесноаку і дюксиду вуглецю необхідно витратити різну го конденсату направляють в другу колону, яка КІЛЬКІСТЬ тепла Найменшу для дюксиду вуглецю, працює під тиском верху колони 5атм і при темпенайбільшу для метанолу Витрата тепла на видіратурі в кубі колони 153°С Пари верху колони лення метанолу (із залишковим вмістом його в кубі конденсуються в кубі першої колони, а одержаний 50р р м) приблизно в 1,65 рази більше, ніж на видистилят відокремлюють в сепараторі і повертаділення аміаку Тому однією Із складових зниженють в другу колону Несконденсовані гази, які ня витрат тепла в запропонованому рішенні є розскладаються з інертних газів, аміаку, метанолу і дільна очистка в окремих колонах процесного дюксиду вуглецю, відбирають Із сепаратора і виконденсату до заданого залишкового вмісту доміводять на спалювання безпосередньо або напрашок аміаку і метанолу Другою складовою зниженвляють на спалювання разом з потоками першої ня витрат тепла є використання тепла конденсації колони 3 кубу другої колони виводять максимальпарів верха однієї колони для пароутворення в но очищений від дюксиду вуглецю, аміаку, метадругій колоні При цьому температуру в одній конолу і низьколетючих амінів процесний конденсат і лоні підтримують вищу, ніж у другій колоні В свою після рекуперації тепла направляють на викорисчергу підвищена температура сприяє розкладанню тання в технологічних процесах Цей конденсат, домішок низьколетючих аміносполучень процесночерез термічну обробку в колоні при більш високій го конденсату Тому конденсат, який пропонується температурі, містить суму нелетючих аміносполувикористовувати на технологічні потреби, треба чень (вуглеамонійні солі, сечовина і т п ) на 15% очищати в колоні з підвищеною температурою меншу через їх розкладання і виведення продуктів Очистка процесного конденсату тільки від дюксиду розкладання в колонах ректифікації вуглецю і аміаку робить потік конденсату донором 57412 Доказом здійснення запропонованого способу подачі на біологічну очистку, і конденсат, підготовє наведені нижче приклади лений для подачі на технологічні потреби Матеріальні потоки наведені в таблиці 3, витрата тепла в Приклад 1 (порівняльний) таблиці 8 Процесний конденсат 1 з десорбованими в трубопроводі газами (фиг 1), виділений із синтезПриклад З газу виробництва аміаку, в КІЛЬКОСТІ 85000КГ/ГОД Наводиться спосіб одержання тільки очищеноподають в колону ректифікації 2 Пари 3, які вихого конденсату, який повертають на технологічні дять зверху колони, конденсуються в конденсаторі потреби 4 Сконденсовану рідку фазу 5 подають з конденПочаткову суміш 1 (фіг 3) подають в якості жисатору 4 в колону 2 в якості флегми Несконденсовлення в колону 2 на глуху тарілку 3, де її розподіваний дюксид вуглецю, насичений парами аміаку і ляють на парогазову і рідку фази Парогазова суметанолу потоком 6 виводять з конденсатору 4 на міш підіймається вверх по колоні Рідку фазу спалювання 3 кубу колони виводять воду 7 без використовують в якості живлення колони 2 і частаміаку і дюксиду вуглецю із завданою концентраково потоком 5 подають в якості живлення в колоцією метанолу Матеріальний баланс процесу нану 6 Зверху колони 2 виходять пари 7 і надходять ведений в таблиці 1 Процес в колоні ректифікації в теплообмінник-конденсатор 8 Сконденсована ведуть під тиском 2атм Витрати тепла на процес рідина 9 у вигляді флегми надходить на зрошення складають 8,5Гкал/год Тут і в подальших розраколони 2 Несконденсовану парогазову суміш 10, в хунках для порівняння залишковий вміст ключової якій міститься дюксид вуглецю, аміак, метанол і домішки ( аміаку або метанолу ) приймають на пари води, виводять із системи 3 кубу колони 2 рівні 50р р м , однак це не означає, що підвищенвиводять конденсат 11, очищений від аміаку і меням витрати пари не можна знизити їх МІСТКІСТЬ ДО танолу до завданої мікроконцентрацм Колона більш низького рівня Колона може працювати працює під тиском 2атм Зверху колони 6 підійматакож в режимі з обмеженням тільки КІЛЬКОСТІ аміються пари 12 і надходять у вигляді теплоносія в аку Очищений конденсат при цьому подають на випарник колони 2 Після випарника суміш сконбіологічну очистку Матеріальний баланс для такоденсованої рідини і залишків парів надходить в го процесу наведений в таблиці 2 Витрата тепла сепаратор 13, де розподіляється на рідку і парогана ведення процесу становить 5,1Гкал/год При зову суміш Рідина 14 надходить на зрошення конеобхідності одночасного повернення частини лони 6, а парогазову суміш 15 виводять із системи очищеного конденсату в технологію і подачі залиЗ кубу колони 6 виводять конденсат 16, максимашкової частини на біологічну очистку, процес вельно очищений від метанолу, дюксиду вуглецю і дуть у ВІДПОВІДНОСТІ з режимом, наведеним в табаміаку і направляють в куб колони 2 Колона 6 лиці 1, незалежно від співвідношення вказаних працює під тиском 5атм Витрата тепла на процес частин становить 4,7Гкал/год Матеріальні потоки наведені в таблиці 4, витрата тепла в таблиці 8 Приклад 2 Наводиться спосіб одержання двох потоків Приклад 4 очищеного конденсату з різним ступенем очистки Наводиться спосіб одержання всього конденсату для біологічної очистки, де лімітується МІСТПочаткова суміш 1 (фіг 2) надходить в сепараКІСТЬ аміаку тор 2, де її розподіляють на рідку фазу 3 і парогазову фазу 4 Далі парогазовий потік 4 подають в Вихідну суміш 1 (фіг 4) розподіляють на рідку і першу колону 5 , а рідку фазу розподіляють на парогазову суміші в сепараторі 2 Парогазову супотоки 6,7 і подають в якості живлення на першу і міш 3 направляють в теплообмінник-конденсатор другу колони, ВІДПОВІДНО 3 верху колони 5 вихо4 колони 5 Рідку суміш після сепаратора 2 дідять пари 9 і надходять в конденсатор 10 Сконлять на два потоки Потік 6 подають у вигляді живденсовану рідину потоком 11 подають на зрошенлення в колону 5 Потік 7- в другу колону 8 3 коня колони 5 у вигляді флегми Несконденсовані лони 5 пари надходять в теплообмінникпари 12, які містять дюксид вуглецю, аміак і метаконденсатор 4, де конденсуються Сконденсовану нол, виводять з циклу 3 кубу колони 5 виводять рідину 9 подають на зрошення колони 5 у вигляді потік 13 (очищений від дюксиду вуглецю і аміаку флегми Несконденсовану суміш, яка містить дюкконденсат) і направляють на біологічну очистку сид вуглецю, аміак і метанол, потоком 10 виводять Колона 5 працює під тиском 2,0атм Другу частину з агрегату 3 кубу колони 5 виводять очищений живлення потоком 7 подають в колону 8 Зверху конденсат 11 Колона працює під тиском зверху колони підіймаються пари 14, які подають в випарколони 4атм Зверху другої колони 8 підіймаються ник колони 5 в якості теплоносія Після випарника пари 12 і надходять у вигляді теплоносія в випарсуміш сконденсованої рідини і залишків парів надник колони 5 Після випарника суміш сконденсоваходить в сепаратор 15, де розподіляється на рідку ної рідини і залишків парів надходить в сепаратор і парогазову фази Рідка фаза 16 надходить на 13, де розподіляється на рідку і парогазову фази зрошення колони 8 у вигляді флегми, а парогазову Рідку фазу 14 подають на зрошення колони 8 у фазу потоком 17 виводять із системи або змішувигляді флегми, а парогазову 15 подають на зміють з 9 чи 12 потоками, які виходять з колони 5 З шування з потоком 10 3 кубу колони 8 виводять кубу колони 8 виводять конденсат 18, максимальконденсат 16, очищений від дюксиду вуглецю і но очищений від метанолу, дюксиду вуглецю і аміаміаку, і подають в куб колони 5 Колона 8 працює аку, і направляють на технологічні потреби Колопід тиском 8атм Холодагентом в теплообмінникуна 8 працює під тиском 5атм Витрата тепла на конденсаторі 4 служить технологічний потік 17 процес становить 4,5Гкал/год При цьому одержусусідньої стадії виробництва Витрата тепла, яке ють два продукти -конденсат, підготовлений для підводять до колони 8, становить 4,05Гкал/год 57412 8 Суміш газів і несконденсованих парів 9 направляють на очистку від аміаку і метанолу Тиск верха колони 1,1атм - мінімальний для направлення на знешкодження парогазового потоку 9 без комприміювання 3 кубу колони 4 виводять потік 10 очищеного від аміаку до завданої кінцевої його концентрації конденсату і направляють на біологічну МІСТИТЬ В ЯКОСТІ ОСНОВНИХ ЛЄГКОЛЄТЮЧИХ ДОМІШОК очистку Пари 11, які виходять зверху колони 5, дюксид вуглецю і аміак Режим процесу очистки конденсуються в теплообміннику 12 Утворений визначається залишковим вмістом аміаку дистилят 13 повертають в колону для її зрошення Процесний конденсат 1 (фіг 5), який являє соНесконденсовану парогазову суміш 14 направлябою суміш рідини, парів і газів з температурою ють на очистку Тиск угорі колони 5 - 1,1атм 3 кубу 118°С через систему сепаратора 1А подають поколони 5 виводять процесний конденсат 15 із затоками 2 і 2А в ректифікаційну колону 3 і потоком 4 вданим ступенем очистки від метанолу і направ- в колону 6 Зверху колони 3 підіймаються пари 5 і ляють у вузол підготовки для використання в технадходять у вигляді теплоносія в випарник колони нологи Парогазову суміш 9 і 14 направляють в 6 Після випарника суміш сконденсованої рідини і абсорбер 17, де очищають від метанолу і аміаку залишків парогазової суміші надходить в сепараводою 18 Очищений газ 19 викидають в повітря тор 7, де розподіляється на рідку і парогазову фаВодний розчин аміаку і метанолу 20 направляють зи Рідка фаза 8 надходить на зрошення колони З у вузол конверсії Витрата тепла на процес склау вигляді флегми, а парогазову фазу 9 виводять з дає 5,9Гкал/год Матеріальний баланс процесу циклу або направляють в теплообмінникнаведений в таблиці 7, витрата тепла - в табликонденсатор 11 потоком 10 Кубову рідину 12 коці 8 лони 3 подають в куб колони 6 Колона 3 працює матеріальний баланс схеми наведений в таблиці 5 Витрата тепла в таблиці 8 Приклад 5 Наводиться приклад очистки конденсату, який одержують при виробництві метанолу Процесний конденсат виробництва метанолу під тиском 12атм 3 колони 6 пари 13 надходять в теплообмінник-конденсатор 11, де конденсуються, підігріваючи технологічний потік 17 сусідньої стадії виробництва Сконденсовану рідину 14 подають на зрошення колони 6 Несконденсовану суміш, яка містить відокремлювальний дюксид вуглецю і аміак, потоком 15 виводять з циклу 3 кубу колони 6 виводять очищений конденсат 36 Колона 6 працює під тиском 7атм Колона 3 може обігріватися як глухою, так і гострою парою 19, а частково і тією і цією Гостра пара може дозуватися і в колону 6 для більш глибокої очистки конденсату Витрата тепла становить 3,85Гкал/год Матеріальний баланс процесу наведений в таблиці 6, витрата тепла в таблиці 8 Приклад 6 Наводиться приклад з різним ступенем очистки процесного конденсату виробництва аміаку під низьким тиском Процесний конденсат 1 розподіляють на два потоки Потік 2 направляють в колону 4, потік 3 в колону 5 Пари 6, які виходять зверху колони 4, віддають тепло в теплообміннику 7 Утворений дистилят 8 повертають в колону 4 в якості флегми Аналіз прикладів показав, що, оскільки витрати тепла на виділення аміаку менші, ніж на виділення домішок метанолу, то роздільне виділення домішок дюксиду вуглецю плюс аміаку і метанолу з процесного конденсату до порівняно низького вмісту метанолу в кубі однієї колони і до порівняно високого вмісту метанолу в кубі другої колони при частковому використанні процесного конденсату на технологічні потреби дає зниження витрат тепла на ведення процесу Додатковою економією тепла на процес у всіх варіантах використання процесного конденсату виявляється використання тепла конденсації парів колони, яка працює під великим тиском Ведення процесу очистки при підвищеному тиску і температурі сприяє більш глибокій очистці процесного конденсату від амінів Таким чином, запропонований спосіб очистки процесного конденсату дозволяє одночасно використовувати процесний конденсат на технологічні потреби і на біологічну очистку, зменшити витрати метанолу на процес біологічної очистки стічних вод від нітросполучень, знизити залишковий вміст нелетючих сполучень азоту, знизити енерговитрати на процес Таблиця 1 Матеріальний баланс схеми до прикладу 1 Найменування Вода Аміак Дюксид вуглецю Метанол Усього Температура Од вимір %мас кг/год °С 1 98,6 0,5 0,4 0,5 85000 118 МІСТКІСТЬ низьколетючих амінів ~ 2 ррм 3 87,37 4,41 1,73 6,49 19688,63 117 Номера потоків схеми 5 6 92,49 48,084 2,54 18,738 0,071 14,945 4,96 18,233 17413,61 2275,03 105 105 7 99,996 0 0 0,004 82724,97 122 10 57412 Таблиця 2 Матеріальний баланс схеми до прикладу 1 Найменування Вода Аміак Дюксид вуглецю Метанол Усього Температура Од вимір %мас кг/год °С 1 98,6 0,5 0,4 0,5 85000 118 3 86,1180 5,4415 2,5789 5,8616 13216,82 116,7 Номера потоків схеми 5 6 93,2263 48,084 2,6804 18,738 0,0075 14,945 4,0858 18,233 11109,48 2275,03 105 105 7 99,8724 0,0049 0,0000 0,1227 82892,66 122,0 МІСТКІСТЬ низьколетючих амінів ~ 2,5 ррм Таблиця З Матеріальний баланс до прикладу 2 Назва Од вим 1 98,6 Вода %мас Аміак 0,5 0,4 Дюксидвуглецю 0,5 Метанол Усього кг/год 85000 °С 118 Температура 4 83,9612 3,6404 9,8235 2,5749 3431,59 118 6 99,2158 0,3679 0,0036 0,4127 39525,0 118 7 99,2158 0,3679 0,0036 0,4127 42043,4 118 Номера потоків по схемі фіг 2 9 11 12 13 85,1911 93,7104 46,4801 99,8787 5,2609 2,5130 17,7470 0,0042 4,0431 0,0109 22,3650 0,0000 5,5049 3,7657 13,4079 0,1171 8391,1 6877,54 1513,56 41443,0 117 105 105 122,4 14 88,6818 4,7200 0,0236 6,5746 6354,82 148,8 16 92,8664 2,6490 0,0002 4,4844 5486,49 140 17 62,2415 17,8060 0,1720 19,7805 868,33 140 18 99,9956 0,0001 0,0000 0,0043 41175,1 153 МІСТКІСТЬ низьколетючих амінів в потоці 13 -2,5ррм, в потоці 1 8 - 1 , 7 ррм Таблиця 4 Матеріальний баланс до прикладу 2 Назва Номера потоків по схемі фіг 2 1 4 5 7 9 10 11 12 14 15 16 98,6 99,2158 86,5958 93,2843 46,0761 99,9954 88,6647 92,8672 62,2432 99,9955 %мас 0,5 0,3679 4,4270 2,4050 16,8266 0,0001 4,7296 2,6493 17,8087 0,0001 0,4 0,0036 3,0462 0,0107 21,6546 0,0000 0,0238 0,0002 0,1720 0,0000 0,5 0,4127 5,9310 4,3000 15,4427 0,0045 6,5819 4,4833 19,7761 0,0044 39525,0 11147,3 9584,41 1562,9 82527,5 6628,02 5718,47 909,6 43137,3 кг/год 85000 °С 118 118 117,4 105 105 122,6 140 140 140 153,3 Од вим Вода Аміак Дюксидвуглецю Метанол Усього Температура МІСТКІСТЬ низьколетючих амінів в потоці 16 - 1,7ррм, в потоці 11 ~ 1,8ррм Таблиця 5 Матеріальний баланс до прикладу 4 Назва Од вим 1 98,6 0,5 Номера потоків по схемі фіг 4 3 6 7 9 10 11 12 14 15 16 48,8318 98,9815 98,9815 96,6691 66,125 99,9536 88,5002 94,2008 67,9337 99,9781 2,4528 0,4850 0,4850 1,4519 10,1296 0,0042 5,3318 2,5232 15,4645 0,0042 Вода %мас Аміак Дюксид вуг0,4 46,9843 0,0429 0,0429 лецю 0,5 1,7261 0,4906 0,4906 Метанол КГ/ГОД 85000 646,7 42176,7 42176,7 Усього °С 118 131,9 131,9 133,9 Температура 0,0113 14,9067 0,0000 0,3008 0,0021 1,3786 0,0000 1,8677 4181,7 135 8,8387 2159,6 135 0,0422 81528,6 145,8 5,8672 6044,4 167,2 3,2739 15,2232 0,0177 4732,7 1311,8 40864,9 160 160 172 МІСТКІСТЬ низьколетючих амінів в потоці 16 ~ 1,5ррм, в потоці , 1 ~ 1,6ррм Таблиця 6 Матеріальний баланс до прикладу 5 Назва 1 Вода Од вим 2 %мас Номера потоків по схемі фіг 5 1 2 2А 4 5 8 9 12 14 15 16 19 3 4 5 6 7 8 9 10 11 12 13 14 99,57 99,6984 18,9658 99,6984 93,4024 98,6274 66,9141 99,9958 98,6274 32,4299 99,9955 100,0 11 1 Аміак Дюксидвуглецю Усього Температура 57412 Продовження таблиці 6 3 4 5 6 7 8 9 10 11 12 113 14 0,03 0,0300 0,0512 0,0300 0,5786 1,2629 1,5984 0,0042 1,2629 4,0553 0,0045 0,0000 2 0,4 " кг/год °С 12 0,2716 80,9830 0,2716 6,0190 0,1097 31,4875 0,0000 0,1097 63,5148 0,0000 0,0000 85000 45827 118 145,8 135,2 39037,8 3926,5 3972,3 145,8 145,7 187,1 140 743,1 45719,1 3972,3 180 189,3 140 535,3 84964,7 500 140 165,5 192,2 МІСТКІСТЬ низьколетючих амінів в потоці 12 ~ 1,1 ррм, в потоці 16 - 1,3ррм Таблиця 7 Матеріальний баланс до прикладу 6 Назва Од вим 1 98,6 0,5 2 98,6 0,5 Номера потоків по схемі фіг 6 3 6 8 9 10 11 13 14 15 18 98,6 89,0918 98,0708 76,5335 99,8307 91,6546 97,9877 76,0187 99,9953 100,0 0,5 4,3962 0,8319 9,3814 0,0046 2,9722 0,7678 8,5921 0,0000 Вода %мас Аміак Дюксид вуг0,4 0,4 0,4 3,1578 0,0018 7,5718 0,0000 1,9377 0,0017 6,8737 0,0000 лецю Метанол 0,5 0,5 0,5 3,3542 1,0954 6,5134 0,1646 3,4355 1,4429 8,5156 0,0047 Усього кг/год 85000 50000 35000 6335,68 J694 28 2641,40 47358,6 7229,41 5129,64 2036,77 32963,22 3000 °С Температура 118 118 118 102,9 100 100 107,9 103,5 100 100 108,7 35 Продовження таблиці 7 Таблиця 8 Од вим Назва Вода %мас Аміак Дюксид вуглецю Метанол Усього кг/год Температура °С Номера потоків по схемі фіг 6 19 20 2,242 89,4534 0,0024 5,7633 97,7557 0,0737 0,0000 342,273 35 4,7096 7335,899 49 МІСТКІСТЬ низьколетючих амінів 2,29рр № прикладу 1 (порівняльний) 2 3 4 5 6 Витрати тепла, Гкал/год на технол на біологіч- два продупотреби ну очистку кти 8,5 5,1 8,5 4,7 3,85 4,05 3,85 4,5 3,85 5,9 25 21 Фіг 2 Фіг. 1 13 57412 14 t 15 12 •11 Фіг. Фіг. 4 1A 1 2 Чо Фіг 6 Комп'ютерна верстка С Волобуєва Підписано до друку 05 07 2003 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул Артема, 77, м Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for purification of process condensate

Назва патенту російськоюСпособ очистки процессного конденсата

МПК / Мітки

МПК: B01J 10/00, B01D 3/26

Мітки: процесного, очистки, спосіб, конденсату

Код посилання

<a href="https://ua.patents.su/7-57412-sposib-ochistki-procesnogo-kondensatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очистки процесного конденсату</a>