Спосіб одержання пентаеритриту і дипентаеритриту

Номер патенту: 58613

Опубліковано: 26.04.2011

Формула / Реферат

Спосіб одержання пентаеритриту і дипентаеритриту шляхом конденсації ацетальдегіду і формальдегіду у присутності гідроксиду натрію, виділення, розділення і очищення продуктів, що утворилися, відомими способами, який відрізняється тим, що для підвищення виходу дипентаеритриту при збереженні високого загального виходу продуктів і спрощенні технологічного процесу, конденсацію альдегідів проводять в реакторі змішування, в який при температурі реакційної суміші 15-50 °С безперервно вводять ацетальдегід, формальдегід і гідроксид натрію в мольному відношенні 1,0:4,0-5,0:1,1-1,5, з такою об'ємною швидкістю, щоб ступінь перетворення (конверсія) ацетальдегіду в кінцеві продукти за час перебування в реакторі складав 70-90 %.

Текст

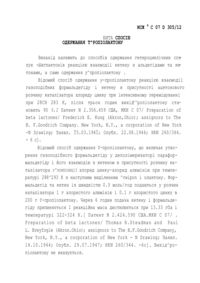

Спосіб одержання пентаеритриту і дипентаеритриту шляхом конденсації ацетальдегіду і формальдегіду у присутності гідроксиду натрію, виділення, розділення і очищення продуктів, що утворилися, відомими способами, який відрізня 3 58613 C CH2OH HOCH2 HOH2C C HOCH2 HOCH2 H2COH CH2OH2C C HOH2C CH2OH H2COH C CH2 O HOCH2 HOCH2 O H2C CH2 C HOH2C H2C CH2 O H2C HOCH2 HOH2C 4 C HOCH2 CH2O H2C HOCH2 C H2COH C CH2O CH2 HOCH2 n CH2OH H2COH O O CH2 H2C O H2 C CH2 H2C __ C __ CH2O H2C __ C __ CH2O CH2 __ C __ CH2 HOCH2 n H2COH O CH2 HOH2C C HOCH2 CH2O H2C HOCH2 RCOCH2 2 HOH2C __ C __ CH2OH HOCH2 CH2O CH2 HOCH2 n C CH2OH H2COH трипентаеритриту 1,6%, а поліпентаеритрити відсутні. Для подальшого збагачення продукту дипентаеритритом використовується кристалізація у воді І фільтрування. Одним з недоліків цього способу є низький ступінь перетворення пентаеритриту в дипентаеритрит, що приводить до одержання суміші з низьким вмістом дипентаеритриту і ускладнює виділення цього продукту. Відомий спосіб одержання дипентаеритриту [10] дегідратацією неповних ефірів пентаеритриту І карбонових кислот, наприклад, оцтової, у присутності аліфатичної сульфокислоты, наприклад, етансульфокислоти, з подальшим алкоголізом складного ефіру дипентаеритриту у присутності мінеральної кислоти Одним з недоліків цього способу є одержання суміші простих ефірів від дипентаеритриту до декапентаеритриту (полипентаеритритриту), а також циклічних ефірів. Відомий спосіб одержання дипентаеритриту [9], згідно якому, для зменшення кількості поліпентаеритритів, дегідратація пентаеритриту проводиться у присутності кислотного каталізатора так, щоб ступінь перетворення пентаеритриту не перевищував 25%. У атмосфері азоту при 240°С суміш пентаеритриту І фосфорної кислоти в мольному відношенні 1:0,0035 протягом години збагачується дипентаеритритом. Склад одержаного продукту: масова частка пентаеритриту 79,7%, дипентаеритриту 11,6%, O C H2C O RCOCH2 HOH2C O H2COCR __ __ __ __ CH OH C CH2OH2C C 2 HOCH2 H2COH 2R'OH HOCH2 H2COH O HOH2C __ C __ CH2OH2C __ C __ CH2OH + 2RCOR' HOCH2 H2COH 5 58613 Дегідратація проводиться при температурі 175-180°С і залишковому тиску 25-30 мм рт. ст. до припинення відгонки води і карбонової кислоти. До залишку суміші ацетатів пентаеритриту І дипентаеритриту додається метанол і концентрована соляна кислота. З суміші відганяється метанол і метилацетат. Продукт з молярною часткою пентаеритриту 66,5% і дипентаеритриту 33,5% відділяється фільтруванням. Для відділення дипентаеритриту продукт змішується з водою в масовому відношенні 1:4,6, і нагрівається до температури 47°С При цій температурі дипентаеритрит відділяється фільтруванням. Одним з недоліків цього способу є необхідність використання органічних кислот і метанолу, а також складність процесів гідролізу складних ефірів і відгонки метилацетату. Загальним недоліком розглянутих способів [710] є необхідність проведення процесів при висо 6 кій температурі і в твердій фазі, що значно ускладнює технологічний процес і вимагає використання спеціальних реакторів. Разом з тим дипентаеритрит можна одержати одночасно з пентаеритритом в реакції конденсації ацетальдегіду або акролеїну з формальдегідом у присутності лужного конденсуючого агента. Реакції утворення дипентаеритриту протікають паралельно реакціям утворення пентаеритриту згідно схемі [11]. Загальні для двох напрямів реакцій проміжні альдегіди метилолоцетовий і диметилолоцетовий в лужному середовищі дегідратуються в оборотних реакціях з одержанням акролеїну і метоксиакролеїну [12]. Іонізований пентаэритрит в оборотних реакціях приєднується до цих ненасичених альдегідів з одержанням проміжних продуктів, з яких виходить дипентаеритрит. CH3CHO OH- CH2CHO HCHO OH CH2(CH2OH)CHO CH2O OH C(CH2OH)3 -CH(CH2OH)CHO OH OHHCHO HCHO OH OH (CH2OH)3CCH2OCH2CH(CH2OH)CHO CH(CH2OH)2CHO CH2O OH CH2OH -C(CH2OH)2CHO OH C(CH2OH)3CHO NaOHHCHO C(CH2OH)4 HCOONa Як видно, вихід дипентаеритриту зростає при відносному збільшенні концентрації пентаеритриту [13] і ненасичених альдегідів. Проте проста заміна ацетальдегіду на акролеїн не приводить до помітної зміни перебігу реакцій і підвищення виходу дипентаеритриту унаслідок оборотної реакції гидратацІЇ акролеїну з одержанням метилолоцетового альдегіду [14]. Тільки при заміні ацетальдегіду на акролеїн І додаванні пентаеритриту до початку реакцій вихід дипентаеритриту зростає [15]. Вихід дипентаеритриту знижується при збільшенні надлишку формальдегіду, що зв'язане, зок OH C(CH2OH)3 (CH2OH)3CCH2OCH2C-(CH2OH)CHO CH2=CCHO OH HCHO (CH2OH)3CCH2OCH2C-HCHO CH2 = CHCHO OHHCHO OH (CH2OH)3CH2OCH2C(CH2OH)2CHO NaOHHCHO (CH2OH)3CH2OCH2C(CH2OH)3 HCOONa рема, з утворенням в оборотній реакції полуацеталю пентаеритриту І формальдегіду [16], з якого виходить биспентаеритритформаль . Є також дані про те, що вихід дипентаеритриту зростає при використанні гідроксиду калІю [17]. Всі відмічені особливості так чи інакше використовуються в різних способах одержання пентаеритриту і дипентаеритриту. Відомий спосіб одержання дипентаеритриту [6] конденсацією акролеїну з формальдегідом у присутності гидроксиду лужного або лужноземельного металу, згідно якого процес ведуть при 7 мольному відношенні акролеїну, формальдегіду і гидроксиду металу 1:3-7:0,25-2,0 при температурі 50-90 °С у присутності пентаеритриту в кількості від 0,1 до 2,0 моль на 1 моль акролеїну. Спочатку готують розчин суміші формальдегіду і акролеїну, потім при вказаній температурі в суспензію пентаеритриту у воді при перемішуванні протягом 50 хвилин одночасно зливають розчин цієї суміші і водний розчин гидроксиду металу. При проведенні реакції без додаткового пентаеритриту вихід пентаеритриту 59 %, дипентаеритриту 15 %, трипентаеритриту і поліпентазритритІв 5,6%, загальний вихід продуктів 80 % з розрахунку на акролеїн. При додаванні пентаеритриту в кількості 1 моль на 1 моль акролеїну вихід пентаеритриту 3 %, дипентаеритриту 42%, трипентаеритриту і поліпентазритритІв 51%, загальний вихід продуктів 96 % з розрахунку на акролеїн. Вміст дипентаеритриту в суміші продуктів 22 %. Відомий спосіб одержання дипентаеритриту [18] в реакції пентаеритриту з акролеїном і формальдегідом при температурі 0-50 °С, мольному відношенні: пентаеритриту і акролеїну 0,2-3,0:1,0 (краще 0,8:2,0), формальдегіду і акролеїну 1,010,0:1 (краще 3,0-6,0) у присутності гидроксиду 58613 8 металу, узятого в кількості, що перевищує на 10-20 % стехиометрично необхідну. Згідно цьому способу акролеїн вводиться у водну суміш формальдегіду, гідроксиду металу і пентаеритриту протягом 15 хвилин при вказаній температурі. Вихід дипентаеритриту 77-82 %, трипентаеритриту 3,7-21 %, при загальному виході пентаеритриту, дипентаеритриту і трипентаеритриту 82-88 %. Вміст дипентаеритриту в суміші продуктів 43 %. Все ж таки, за даними патенту [15], в розглянутих умовах вихід пентаеритриту 47,5 %, дипентаеритриту 14,5 %, трипентаеритриту 2,5 %, біспентаеритритформалю 10,1 %, при загальному виході продукту 76,1 %. Вміст дипентаеритриту в суміші продуктів 9,8 %. Відомий спосіб одержання дипентаеритриту [15] реакцією пентаеритриту з акролеїном і формальдегідом при температурі 20 - 50°С, і загальному мольному відношенні: акролеїну, формальдегіду, гідроксиду натрію і пентаеритриту 1,0:4,05,0:1,2:1,0-2,5. Згідно цього способу у водну суміш формальдегіду, гідроксиду натрію і пентаеритриту вводиться протягом 15-60 хвилин при вказаній температурі водна суміш акролеїну і формальдегіду. Таблиця 1 Загальне мольне Вихід продуктів з розрахунку на акролеїн, % відношення: акролеїну, формальдеСумарний з урахуТемпература гіду, гідроксиду пентаеритриту дипентаеритриту трипентаеритриту ванням поліпентаС натрію і пентаеритеритриту риту 1:4:1,2:1 20 33 6 40 1 98 90,6 1:5:1,2:1 40 28,2 47,1 15,0 95,3 1:5:1,2:1 50 28,8 49,1 12,5 95,0 1:5:1,2:2 40 12,1 58,9 11,9 89,9 1:5:1,2:2,5 40 4,7 67,1 16,9 95,9 Відповідно до таблиці 1 вихід продуктів з розрахунку на акролеїн залежить від умов реакцій. Вміст дипентаеритриту в суміші продуктів 26-30 % Окрім відмічених окремих недоліків, розглянутим способам [6,15,18] властиві також загальні недоліки. При використанні акролеїну збільшуються витрати і ускладнюється технологічний процес, тому що акролеїн дорожча сировина, ніж ацетальдегід, і менш зручний в зберіганні унаслідок його схильності до полімеризації. При використанні додаткового пентаеритриту збільшуються непродуктивні витрати і ускладнюються технологічні процеси випарювання реакційної суміші, кристалізації і фільтрування продуктів, очищення пентаеритриту, що повертається, яке необхідне, щоб не допустити накопичення побічних продуктів, зокрема, тих, що підвищують кольоровість готової продукції, а також глибшої переробки маткових розчинів. У той же час дипентаэритрит можна одержати і в звичайному синтезі пентаеритриту з використанням ацетальдегіду, виключивши при цьому недоліки, зв'язані з використанням акролеїну. У звичайному синтезі пентаеритриту в періодичному реакторі або в реакторі витіснення вихід дипентаеритриту зростає із зменшенням мольного відношення ацетальдегіду і формальдегіду [19]. Відомий спосіб [20] одержання пентаеритриту і дипентаеритриту, згідно якому ацетальдегід, формальдегід, гидроксид кальцію і вода змішуються в мольному відношенні 1:3:0,5:14 при температурі 20 °С І перемішуються при цій температурі протягом 24 годин. Виходить суміш пентаеритриту І дипентаеритриту, що містить, за даними патенту, до 36 % дипентаеритриту. Недолік цього способу полягає в низькому виході суміші продуктів, який при вказаній кількості формальдегіду взагалі не може бути вище 75 % з розрахунку на ацетальдегід (для одержання одного моля пентаеритриту витрачається один моль ацетальдегіду і чотири моля формальдегіду). Відомий спосіб [17] одержання пентаеритриту і дипентаеритриту, що відрізняється від описаного вище способу [20] тим, що у водний розчин ацетальдегіду і формальдегіду, узятих в мольному відношенні 1:4, при температурі 30°С поступово вноситься водний розчин гідроксиду калія. За даними 9 патенту вихід поліпентаеритриту складає 26-33%, а загальний вихід продуктів не указується. Проте в цих умовах загальний вихід продуктів з розрахунку на ацетальдегід не перевищує 75 %. Недолік цього способу полягає у використанні дорогого лужного агента гідроксиду калію і в низькому виході суміші продуктів. Поступове введення ацетальдегіду в суміш формальдегіду і гідроксиду металу дозволяє проводити процес при зниженій поточній концентрації ацетальдегіду і відносно вищій концентрації пентаеритриту, що утворюється, в реакційній суміші, а це сприяє збільшенню виходу і пентаеритриту і дипентаеритриту. Відомі способи одержання пентаеритриту [21, 22], згідно яким ацетальдегід вводиться у водний розчин формальдегіду і гідроксиду натрію протягом однієї години при температурі що поступово зростає від 15-20 °С до 25-42°С. Мольне відношення ацетальдегіду і формальдегіду 1:4,5-5,0. Вихід суміші пентаеритриту і дипентаеритриту складає близько 90-95 % з розрахунку на ацетальдегід, а вміст дипентаеритриту в суміші близько 10-12 %. Недоліком цього способу є відносно низькі вихід дипентаеритриту і його вміст в суміші продуктів. Відомий спосіб одержання пентаеритриту і дипентаеритриту [23], згідно якому в розчин формальдегіду, гидроксиду натрію і пентаеритриту при температурі 22 °С протягом однієї години вноситься ацетальдегід. Мольне відношення ацетальдегіду, формальдегіду, гидроксиду натрію І пентаеритриту 1,0:5,0:1,4:1,0. Вихід пентаеритриту 52 %, дипентаеритриту і трипентаеритриту 25 %, а загальний вихід продуктів 77 % з розрахунку на ацетальдегід. В результаті виходить суміш продуктів, що містить 15 % дипентаеритриту і трипентаеритриту. Цьому способу властиві всі відмічені вище недоліки, зв'язані з використанням додаткового пентаеритриту: збільшення непродуктивних витрат і ускладнення технологічних процесів випарювання реакційної суміші, кристалізації І фільтрування продуктів, очищення пентаеритриту, що повертається, яке необхідне, щоб не допустити накопичення побічних продуктів, зокрема тих, що підвищують кольоровість готової продукції, а також глибокої переробки маткових розчинів. Всі відмічені вище недоліки можуть бути усунені при проведенні синтезу пентаеритриту з використанням ацетальдегіду, формальдегіду і гідроксиду натрію, узятих в мольному відношенні 1,0:4,0-5,0:1,1-1,5 в реакторі змішення безперервної дії, в який одночасно окремими потоками вводиться ацетальдегід, формальдегід і гидроксид натрію з такою об'ємною швидкістю, при якій ступінь перетворення (конверсія) ацетальдегіду в кінцеві продукти достатньо високий - 70-90%. В цьому випадку реакції протікають при підвищених значеннях відносин концентрацій формальдегіду і ацетальдегіду, і концентрацій пентаеритриту і ацетальдегіду (у розглянутих вище способах остання умова досягається використанням додаткового пентаеритриту в кількості 0,5-0,7 моль на один моль ацетальдегіду), що сприяє одночасно і збі 58613 10 льшенню загального виходу пентаеритриту і дипентаеритриту до 90-96 %, і збільшенню змісту дипентаеритриту в отримуваній суміші продуктів до 26-30 %. При цьому технологічний процес здійснюється не тільки в режимі звичайного виробництва пентаеритриту з використанням ацетальдегіду, коли відсутні непродуктивні витрати при випарюванні, кристалізації, виділенні і очищенні продуктів, але і в неускладненому безперервному режимі стадії конденсації ацетальдегіду і формальдегіду. Ступінь перетворення ацетальдегіду в кінцеві продукти в реакторі змішення р в %, може бути проконтрольована шляхом вимірювання концентрації гидроксиду натрію в початковому розчині луж і в потоці, що виходить з реактора: 84(nNaOH CNaoHV ) де nNaOH - кількість молей гидроксиду натрію, що вводиться в реактор, з розрахунку на 1 моль ацетальдегіду, моль/моль; СNaOH - концентрація гидроксиду натрію в реакторі, моль/л; V - об'єм суміші всіх реагентів і води, що вводяться в реактор, з розрахунку на 1 моль ацетальдегіду, л/моль. Приклад 1. У реактор місткістю 10 л, забезпечений мішалкою, термометром і сорочкою для охолоджування водою, безперервно і одночасно вводяться: 2,8 мл/мін ацетальдегіду, 2,5 мл/мін формаліну, що містить 37 %(мас.) формальдегіду, і 8,3 мл/мін водного розчину луж, що містить 8,3%(мас.) гідроксиду натрію (мольне відношення ацетальдегіду, формальдегіду і гідроксиду натрію 1,0:5,0:1,4). У реакторі підтримується постійна температура 30°С. Концентрація в реакційній суміші, що безперервно виходить з реактора: пентаеритриту 0,47 моль/л, дипентаеритриту 0,08 моль/л, трипентаеритриту 0,008 моль/л, гідроксиду натрію 0,25 моль/л, формальдегіду 0,8 моль/л. Час перебування в реакторі близько 120 хвилин, ступінь перетворення ацетальдегіду в кінцеві продукти близько 90 %. Реакційна суміш, що виходить з реактора, безперервно пропускається при температурі 40 °С через другий такий же реактор. Концентрація в реакційній суміші на виході з другого реактора: пентаеритриту 0,52 моль/л, дипентаеритриту 0,093 моль/л, трипентаеритриту 0,007 моль/л, гидроксиду натрію 0,16 моль/л, формальдегіду 0,47 моль/л. Вихід продуктів з розрахунку на ацетальдегід: пентаеритриту 69,3%, дипентаеритриту 24,8%, трипентаеритриту 2,8%, загальний вихід продуктів 96,9%, а вміст дипентаеритриту в суміші продуктів 25,6%(мас). Далі реакційна суміш переробляється відомими способами. Наприклад, суміш нейтралізується кислотою до рН 6, з неї віддаляється залишковий формальдегиІд, суміш випарюється, залишок охолоджується до температури 20°С. Продукти розділяються і очищаються кристалізацією з водних розчинів, фільтруванням опадів на центрифузі з фільтруючою перегородкою з металевої сітки і висушуються. В результаті виходить два готові продукти: пентаэритрит, що містить 3%(мас.) дипентаеритриту, 11 і дипентаеритрит, що містить 8 % (мас.) пентаеритриту і 10 %(мас.) трипентаеритриту. Масове співвідношення готових пентаеритриту і дипентаеритриту 2,8:1,0. Приклад 2. В умовах прикладу 1 в перший реактор безперервно І одночасно вводяться: 3,7 мл/мін ацетальдегіду, 3,3 мл/мін формаліну, що містить 37 %(мас.) формальдегіду, і 11,0 мл/мін водного розчину луж, що містить 8,3 %(мас.) гидроксиду натрію. Час перебування в реакторі близько 90 хвилин, ступінь перетворення ацетальдегіду в кінцеві продукти близько 70 %. Концентрація в реакційній суміші на виході з другого реактора: пентаеритриту 0,54 моль/л, дипентаеритриту 0,076 моль/л, трипентаеритриту 0,004 моль/л, гидроксиду натрію 0,17 моль/л, формальдегіду 0,49 моль/л. Вихід продуктів з розрахунку на ацетальдегід: пентаеритриту 72 %, дипентаеритриту 20,2 %, трипентаеритриту 1,6 %, загальний вихід продуктів 93,8 %, а вміст дипентаеритриту в суміші продуктів 21,5 %(мас). Масове співвідношення готових пентаеритриту І дипентаеритриту 3,6:1,0. Приклад 3. В умовах прикладу 1 в перший реактор безперервно і одночасно вводяться: 2,8 мл/мін ацетальдегіду, 2,25 мл/мін формаліну, що містить 37 %(мас.) формальдегіду, і 7,7 мл/мін водного розчину луж, що містить 8,3 %(мас.) гидроксиду натрію (мольне відношення ацетальдегіду, формальдегіду і гидроксиду натрію 1:4,5:1,3). Концентрація в реакційній суміші на виході з другого реактора: пентаеритриту 0,43 моль/л, дипентаеритриту 0,11 моль/л, трипентаеритриту 0,01 моль/л, гидроксиду натрію 0,13 моль/л, формальдегіду 0,24 моль/л. Вихід продуктів з розрахунку на ацетальдегід: пентаеритриту 57,3%, дипентаеритриту 29,3%, трипентаеритриту 4,0 %, загальний вихід продуктів 90,6 %, а вміст дипентаеритриту в суміші продуктів 32,3 %(мас). Масове співвідношення готових пентаеритриту і дипентаеритриту 1,8:1,0. Приклад 4. В умовах прикладу 2 в першому реакторі підтримується температура 40 °С' Ступінь перетворення ацетальдегіду в кінцеві продукти близько 90 %. Концентрація в реакційній суміші на виході з другого реактора: пентаеритриту 0,50 моль/л, дипентаеритриту 0,09 моль/л, трипентаеритриту 0,006 моль/л, гидроксиду натрію 0,10 моль/л, формальдегіду 0,25 моль/л. Вихід продуктів з розрахунку на ацетальдегід: пентаеритриту 66,7 %, дипентаеритриту 24,0 %, трипентаеритриту 2,4 %, загальний вихід продуктів 93,1 %, а вміст дипентаеритриту в суміші продуктів 25,8 %(мас). Масове співвідношення готових пентаеритриту і дипентаеритриту 2,7:1,0. Литература I. Berlow E., Barth R. H., Snow J. E. The pentaerythritols. - New York.; Reinholds Publ. Corp., 1958. 317 p. 2.Brochard J.E. Pentaerythritol. Fabrication, proprietes et emplois dans l'industrie des resines // Rev. prod. chim. - 1959. - Vol. 6. - P. 7-12. 58613 12 3. Пат. 2577770 США, МКИ C08G 63/00. Alkyd resins / Kass P., Wicks Z.W.Заявл. 07.08.1946:Опубл. 11.12.1957. 4. Пат. 4202806 США, МПК С08К 5/053. Stabilization of chlorine-containing resins / Yoshida N., Matuyama Т.- Заявл. 20.04.1978:Опубл, 13.05.1980. 5. Пат. 4501840 США, МКИ C07F 9/6574. Alkaline modified pentaerythritol stabilizer for vinyl chloride resin /Werle P., Merk W. - Заявл. 20.10.1983.Опубл. 26.02.1985. 6. Авторск. свид. 387959 СССР, МПК С07С 31/24. Способ получения ди- и трипентаэритриту /Лунев С.Е., Одиноков В.Н., Епимахова О.В., Образцов А.Е.-Заявл.26.02.1971:Опубл.22.06.1973. 7. Пат. 2495305 США, МПК C07D 305/00. Esters of pentaerythritol degydration products / Wyler J.А.- Заявл. 10.07.1946:Опубл.24.01.1950. 8. Пат. 3000901 США, МПК B28D 1/00. Dehydration of pentaerythritol / Wyler J.A.- Заявл. 04.05.1959: Опубл. 19.09.1961. 9. Пат. 5254749 США, МПК С07С 41/09. Process for producing dipentaerythritol / Kambara Y., Idemoto Т., Ono Y., Топа С. - Заявл. 25.07.1991 Юпубл. 19.10.1993. 10. Пат. 3069475 США, МПК C08G 63/00. Process for the production of dipentaerythritol / Paramus H.S.- Заявл. 19.06.1959:Опубл. 18.12.1962. I1. Белкин Д.И. Побочные реакции, приводящие к простым эфирам и ацеталям IIЖ. прикл. химии. 1986. - Т. 59. -С. 401-405. 12. Vik J.E. Studies on intermediates involved in the syntheses of pentaerythritol and related alcohols. On the kinetics of the base catalyzed aldol condensation reactions of intermediate aldehydes with formaldehyde // Acta. shem. Scand. - 1974. - Vol. B28. - P. 325-332. 13. Trevoy L.M., Muers M.E. Pentaerythritol derivatives. Mechanism of formation of dipentaerythritol // Canad. J. Chem. -1963.- Vol. 41.- P. 770-776. 14. Guba G., Lukacovic L. Stanovenie a funkcia akroleinu v reakcnych zmesiah pri priprave pentaerytritolu. // Petrochemia. -1979.-T. 19.-№ 6.-C. 198-206. 15. Пат. 6121499 США, С07С 41/01 . Process for producing polyhydroxy ethers and unsymmetrical polyhydroxy ethers obtainable with the process / Morawietz M., Arntz D., Hopp M. - Заявл. 03.03.1998:Опубл. 19.09.2000. Заявка 19708695A1 ФРГ, С07С 43/13, 41/06. Verfahren zur Herstellung von Polyhydroxyethern und hiermit erhaltiche unsymmetrische Polyhydroxyether / Morawietz M., Arntz D., Hopp M. - Заявл. 04.03.1997 : Опубл. 10.09.1998. 16. Пат. 2464430 США, МКИ C07D 319/06. Production of formals pentaerythritol / Bart R.H., Snow J.E. - Заявл. 10.10.1945: Опубл. 15.03.1949. 17. Пат. 2490567 США, МПК С07С 43/00. Preparation of polypentaerythritols / Wyler J.A.-Заявл. 10.06.1947 : Опубл. 06.12.1949. 18. Авторок, свид. 197741 ЧССР, МПК С07С 31/18 Sposob vyroby dipentaerytritolu z nizkym obsahom vyssich pentaerytritov / Guba G., Macho V., Koudelka L., Komora L.Заявл.31.08.1979:Опубл.28.02.1983. 19. Белкин Д.И. Исследование зависимости выхода пентаэритриту и дипентаэритриту от на 13 58613 чальных условий реакции конденсации формальдегида и ацетальдегида // Ж. прикл. химии. 1979. Т.52. - С. 237-239. 20. Пат. 2325589 США, МПК С07С 43/00. Acetaldehyde-formaldehyde condensation product /BriedE.A. - Заявл. 08.03.1941.- Опубл. 03.08.1943. 21. Пат. 2401749 США, МКИ С07С 31/24. Pentaerythritol / Burghard R.E., Bart R.H. - Заявл. 12.05.1942 : Опубл. 11.06.1946. Комп’ютерна верстка Г. Паяльніков 14 22. Авторск. свид. 237838 ЧССР, МКИ С07С, 29/14, Sposob pripravy pentaerytritolu / Lichvar M., Komora L., Macho V., Sabados J. .- Заявл 18.07.1983.-Опубл. 15.03.1987. 23. Пат. 2441597 США, МКИ С07С 31/24. Manufacture of pentaerythritol / Remensnyder J.P., Bowman P.I., Bart R.H. - Заявл. 24.04.1943 : Опубл. 18.05.1948. Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of pentaerythritol and dipentaerythritol

Автори англійськоюDemchenko Olha Oleksandrovna, Bielkin Davyd Illich

Назва патенту російськоюСпособ получения пентаэритрита и дипентаэритрита

Автори російськоюДемченко Ольга Олександровна, Белкин Давид Ильич

МПК / Мітки

МПК: C07C 31/24

Мітки: спосіб, пентаеритриту, одержання, дипентаеритриту

Код посилання

<a href="https://ua.patents.su/7-58613-sposib-oderzhannya-pentaeritritu-i-dipentaeritritu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання пентаеритриту і дипентаеритриту</a>

Попередній патент: Спосіб діагностики інсулінорезистентності у хворих на метаболічний синдром та цукровий діабет 2 типу

Наступний патент: Спосіб визначення фітотоксичності фактора середовища

Випадковий патент: Пристрій синтезу рекурентного фільтра