Спосіб термохімічної переробки рудно-мінеральної сировини і відходів та установка для його здійснення

Номер патенту: 62465

Опубліковано: 15.12.2003

Автори: Подзноєв Геннадій Петрович, Бєлотьолов Андрей Вікторович, Подзноєв Ільяс Геннадьевич

Формула / Реферат

1. Спосіб термохімічної переробки рудно-мінеральної сировини і відходів, що включає автоклавне вилуговування, який відрізняється тим, що перед автоклавним вилуговуванням вихідну сировину випалюють у єдиному і безперервному з вилуговуванням технологічному процесі з утворенням пилопарогазової суміші, яку переміщують донизу під тиском утвореної парогазової фази і безперервно діють на неї водою або технологічною рідиною, гасять парову фазу суміші, охолоджують її і формують нагріту пульпу, рівноважну з паровою фазою, яку потім переміщують донизу потоком, видаляючи при цьому парогазову фазу, і вилуговують при поступово зростаючому гідростатичному тиску, після чого вилуговану пульпу направляють окремим потоком вгору з поданням до його нижньої частини стиснутого повітря або газу для зниження в ньому щільності пульпи, її охолодження і підйому на поверхню під дією різниці в її щільності у низхідному і висхідному потоках.

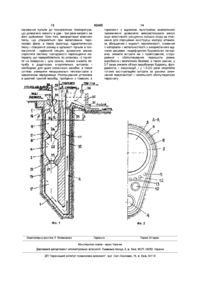

2. Установка для термохімічної переробки рудно-мінеральної сировини і відходів, що включає вертикальний корпус, змонтований у гірничій шахтній виробці, і з’єднаний з ним матеріалопровід подання вихідної сировини, і трубопроводи подання газоподібних і рідких реагентів, яка відрізняється тим, що вертикальний корпус виконаний у вигляді суміжних, розташованих по всій його висоті, сполучених між собою у своїй нижній частині технологічної і підйомної секцій, при цьому технологічна секція виконана у вигляді послідовно розміщених по всій висоті зверху вниз і сполучених між собою камер згоряння, випалювання, контамінації і автоклавного вилуговування, причому камера згоряння з’єднана з трубопроводами подання палива і кисню або повітря, камера випалювання - з матеріалопроводом подання вихідної сировини і трубопроводом подання реагентів, камера контамінації - з трубопроводом подання води або технологічної рідини, камера автоклавного вилуговування - з трубопроводами подання реагентів і каналами відведення парогазової фази, а підйомна секція з’єднана знизу з трубопроводом подання стиснутого повітря або газу, а зверху - з дросельним пристроєм і з розділювальною камерою для відведення пароповітряної фази і вилугованої пульпи.

3. Установка по п. 2, яка відрізняється тим, що камера згоряння виконана розширеною донизу, камери випалювання, контамінації і автоклавного вилуговування оснащені зверху дифузорами, а камери випалювання і контамінації- знизу конфузорами.

4. Установка по п. 2, яка відрізняється тим, що технологічна і підйомна секції знизу з’єднані між собою нахиленим в бік підйомної секції транспортуючим каналом.

5. Установка по пп. 2 і 4, яка відрізняється тим, що технологічна і підйомна секції, а також з’єднуючий їх транспортуючий канал, виконані у вигляді циліндричних або багатокутових у розтині співвісно змонтованих в уміщуючих гірських породах, бетонної, залізобетонної, термоізоляційної і футерувальної оболонок, при цьому в термоізоляційній оболонці змонтовані технологічні трубопроводи, комунікаційні лінії і канали для відведення парогазової фази.

Текст

1 Спосіб термохімічної переробки рудномінеральної сировини і ВІДХОДІВ, що включає автоклавне вилуговування, який відрізняється тим, що перед автоклавним вилуговуванням вихідну сировину випалюють у єдиному і безперервному з вилуговуванням технологічному процесі з утворенням пилопарогазової суміші, яку переміщують донизу під тиском утвореної парогазової фази і безперервно діють на неї водою або технологічною рідиною, гасять парову фазу суміші, охолоджують її і формують нагрггу пульпу, рівноважну з паровою фазою, яку потім переміщують донизу потоком, видаляючи при цьому парогазову фазу, і вилуговують при поступово зростаючому гідростатичному тиску, після чого вилуговану пульпу направляють окремим потоком вгору з поданням до його нижньої частини стиснутого повггря або газу для зниження в ньому ЩІЛЬНОСТІ пульпи, її охолодження і підйому на поверхню під дією різниці в її ЩІЛЬНОСТІ у низхідному і висхідному потоках 2 Установка для термохімічної переробки рудномінеральної сировини і ВІДХОДІВ, що включає вертикальний корпус, змонтований у гірничій шахтній виробці, і з'єднаний з ним матеріалопровід подання вихідної сировини, і трубопроводи подання газоподібних і рідких реагентів, яка відрізняється тим, що вертикальний корпус виконаний у вигляді суміжних, розташованих по всій його висоті, сполучених між собою у своїй нижній частині технологічної і підйом Винахід відноситься до галузі металурги, а саме до термохімічної переробки рудо-мінеральної сировини Винахід також може бути використаний при термохімічній і автоклавній переробці техногенних і біогенних ВІДХОДІВ ВІДОМІ засіб і пристрій для термохімічної переробки рудно-мінеральної сировини і ВІДХОДІВ, при якому вихідну сировину піддають високотемпературному випалюванні з подальшим роздільним виве ної секцій, при цьому технологічна секція виконана у вигляді послідовно розміщених по всій висоті зверху вниз і сполучених між собою камер згоряння, випалювання, контамінації і автоклавного вилуговування, причому камера згоряння з'єднана з трубопроводами подання палива і кисню або повітря, камера випалювання - з матеріалопроводом подання вихідної сировини і трубопроводом подання реагентів, камера контамінації - з трубопроводом подання води або технологічної рідини, камера автоклавного вилуговування - з трубопроводами подання реагентів і каналами відведення парогазової фази, а підйомна секція з'єднана знизу з трубопроводом подання стиснутого повггря або газу, а зверху - з дросельним пристроєм і з розділю вальною камерою для відведення пароповітряної фази і вилугованої пульпи 3 Установка по п 2, яка відрізняється тим, що камера згоряння виконана розширеною донизу, камери випалювання, контамінації і автоклавного вилуговування оснащені зверху дифузорами, а камери випалювання і контамінації - знизу конфузорами 4 Установка по п 2, яка відрізняється тим, що технологічна і підйомна секції знизу з'єднані між собою нахиленим в бік підйомної секції транспортуючим каналом 5 Установка по пп 2 і 4, яка відрізняється тим, що технологічна і підйомна секції, а також з'єднуючий їх транспортуючий канал, виконані у вигляді циліндричних або багатокутових у розтині СПІВВІСНО змонтованих в уміщуючих гірських породах, бетонної, залізобетонної, термоізоляційної і футерувальної оболонок, при цьому в термоізоляційній оболонці змонтовані технологічні трубопроводи, комунікаційні лінії і канали для відведення парогазової фази денням газоподібних і твердих продуктів Випалювання здійснюють у печах шару, що кипить, або у вихрових печах, які представляють собою надземний вертикальний металевий корпус з внутрішньою вогнестійкою футеровкою, оснащений пристроями введення вихідної сировини, відведення недогарка, подання паливо-реагентної суміші і випуску випалювальних газів (див Справочник по обогащению рудч2, М Недра, 1974, с 11-34) ю (О (О 62465 Суттєвим недоліком засобу є високий рівень виносу пилу матеріалу, що випалюється, (до 4060%) разом з випалювальними газами, що потребує застосування складних і дорогих систем уловлювання пилу, охолодження, очистки і утилізації випалювальних газів з їх подальшим переважним скидом в атмосферу крізь витяжні димові труби При цьому безповоротно губиться значна частина тепла випалювання і створюється нераціональна повторна циркуляція не повністю обпаленого, унесеного з газами пилу, що знижує продуктивність випалювальної печі по ВИХІДНІЙ сировині Відомий також засіб переробки рудномінеральної сировини і ВІДХОДІВ гідрометалургійним вилуговуванням в автоклавах при підвищеній температурі (100-300°С) і тиску (2-30атм), при якому вихідна сировина у вигляді пульпи, реагенти і теплоносій подають у реакційну зону помпами високого тиску і компресорами з подальшим виведенням вилугованної пульпи крізь систему редукторів і дросельних пристроїв для скиду високого тиску на виході з автоклаву (див ЕФ Борбат, Гидрометаллургия М "Металургія, 1986р -с193) Технологічний процес здійснюється в автоклавних апаратах, що являють собою герметичний зварний циліндричний гомогенно покритий оловом з середини корпус високоміцної сталі або титанових сплавів з КИСЛОТОСТІЙКІСТЮ внутрішньою футеровкою і зовнішньою теплоізоляційною оболонкою Суттєвим недоліком відомого засобу автоклавного вилуговування є висока вартість технологічного апарату, складність його монтажу і експлуатації, підвищена аварійність з частими ремонтними роботами, необхідність застосування енергоємного допоміжного обладнання - пульпових помп, компресорів і парогенераторів високого тиску і систем його скиду на виході з апарату Загальним недоліком відомих засобів випалювання і автоклавного вилуговування є їх високі енерговитрати і значні безповоротні втрати технологічного тепла Окрім того, при великотоннажному виробництві необхідна установка декількох технологічних апаратів, що потребує великих обсягів капггальних витрат на приймальні будівлі, фундаменти, ВІДПОВІДНІ комунікації і виробничу інфраструктуру Найбільш близьким до заявленого технічного рішення, є засіб термохімічної переробки рудномінеральної сировини і ВІДХОДІВ, що включає автоклавне вилуговування, і установка для його здійснення, що містить вертикальний корпус, змонтований в гірничій шахтній виробці, і поєднані з ним матеріалопроводи подання вихідної сировини і відведення вилугованної пульпи, трубопроводи подання стиснутого повітря, реагентів і відведення відпрацьованої паро-газової фази (див патент США №3264009, М кл С22В1/00, 1966, Нац кл 75-10, прототип) У відомому засобі вихідну сировину у вигляді пульпи подають по окремому трубопроводу в нижню частину однієї з секцій технологічної камери Сюди ж знизу подається стиснуте повггря, яке аероліфтом піднімає пульпу в верхню частину технологічної камери При цьому відбувається вилуговування пульпи з наступним відділенням твердих часток з допомогою спеціальної системи сггчастих пристроїв у верхній частині технологічної камери Після ЦЬОГО дисперсну тверду фазу по окремому трубопроводі спрямовують в підйомний трубопровід для виведення вилугованної частини вихідної сировини з технологічного апарату Тверду фазу більш великої розмірності після її відділення на спеціальному пристрої, що класифікує, спрямовують зверху вниз по другій секції технологічної камери у протитечії з сумішшю стиснутого повітря і рідкої фази, що подаються знизу для вилуговування з наступним виведенням твердої фази у підйомний трубопровід за межі технологічного апарату Відокремлену в верхній частині технологічної камери рідку фазу по окремому трубопроводі спрямовують донизу, де її підігрівають ЗОВНІШНІМ теплом, далі змішують зі стиснутим повітрям і подають в нижню частину обох секцій технологічної камери для вилуговування вихідної пульпи, що подається сюди Надлишкова паро-газова фаза накопичується у верхній частині технологічного апарату і далі виводиться з нього крізь клапанний пристрій у турбогенератор Недоліком відомого засобу є те, що він не передбачає можливості проведення попереднього випалювання вихідної сировини в самому апараті в єдиному технологічному процесі, в зв'язку з чим для нього потрібна окрема система розігрівання пульпи ЗОВНІШНІМ теплом, що вимагає значних капітальних, експлуатаційних і трудових витрат на обладнання, паливо і обслуговуючий персонал Крім того, досить ускладненим є контроль і керування технологічним режимом при різноспрямованих потоках пульпи і відокремлених від неї рідкої і твердої фаз по системі технологічних трубопроводів Недоліком відомої установки є те, що для спорудження і обслуговування технологічного апарату, розміщення технологічного обладнання (помпи, компресори, турбогенератор і тепло-генератор) передбачена трирівнева система капітальних повно-профільних горизонтальних підземних виробок і шахтний ствол для їх зв'язку з поверхнею, оснащених системами аварійної сигналізації, вентиляції, транспортними і кабельними комунікаціями, освітленням, зв'язком, монтажно-ремонтними пристосуваннями і т і Це також значно збільшує капітальні, експлуатаційні і трудові витрати, які набагато перевищують аналогічні витрати на сам технологічний апарат і його обслуговування Крім того, відомий пристрій має гомогенно покритий оловом з середини зварний металевий корпус, аналогічний надземним традиційним апаратам, і систему внутрішніх класифікуючих пристроїв для розділення твердої фази і чисельних технологічних трубопроводів для циркуляції пульпи, рідкої фази і її суміші із стиснутим повітрям, працюючих в екстремальних умовах при підвищеній температурі, тиску, ХІМІЧНІЙ агресивності технологічних розчинів і високій абразивності пульпи При закупорюванні трубопроводів у місцях різкого вигину твердою фазою або утворенням корки нерозчинних солей, проведення ремонтних робіт буде досить ускладнено, а у разі наскрізної корозії труб або фланцевих сполучень з проривом під великим тиском (10-30атм) перегрітою (150-250°С) ХІМІЧНО агресивної пульпи або розчину ліквідувати подібну аварію в умовах обмеженого обсягу гірничих виробок буде практично неможливо, доки не спорожниться увесь об'єм апарата 62465 Технічною задачею винаходу є розробка засобу термохімічної переробки рудно-мінеральної сировини і ВІДХОДІВ, а також установки для його здійснення, в якому забезпечено безперервне і послідовне проведення випалювання і подальше автокпавне вилуговування у єдиному герметичному об'ємі з використанням різниці тиску і ЩІЛЬНОСТІ пульпи у низхідному і висхідному потоках для її переміщення на поверхню Технічним результатом винаходу є підвищення ефективності технологічного процесу і раціонального використання матеріальних засобів і енергетичних ресурсів за рахунок послідовного і безперервного проведення в єдиному герметичному об'ємі випалювання і автоклавного вилуговування, а також спрощення конструкції установки для здійснення процесу і зниження витрат на її спорудження, підвищення виробничої і екологічної безпеки Поставлена задача і технічний результат досягаються - тим, що у засобі термохімічної переробки рудно-мінеральної сировини і ВІДХОДІВ, ЩО включає автокпавне вилуговування, вихідну сировину перед вилуговуванням випалюють в єдиному і безперервному з ним технологічному процесі з утворенням пило-паро-газової суміші, яку переміщують донизу під тиском паро-газової фази, що утворилася, і безперервно діють на неї водою або технологічною рідиною, гасять парову фазу, охолоджують її і формують рівноважну з паровою фазою нагріту пульпу, яку далі переміщують потоком донизу і вилуговують при поступово зростаючому гідростатичному тиску, після чого вилугованну пульпу спрямовують окремим потоком угору з поданням до його нижньої частини стиснутого повітря або газу для зниження в ньому ЩІЛЬНОСТІ пульпи, її охолодження і підйому на поверхню під дією різниці тиску і ЩІЛЬНОСТІ пульпи в її низхідному і висхідному потоках, - тим, що в установці для здійснення цього засобу, включаючи вертикальний корпус, змонтований у гірничій шахтній виробці і з'єднані з ним матеріалопровід подання вихідної сировини і трубопроводи подання газоподібних і рідких реагентів, вертикальний корпус виконаний у вигляді суміжних, розташованих по всій його висоті, сполучених між собою у своїй нижній частині технологічної і підйомної секцій, при цьому технологічна секція виконана у вигляді послідовно розміщених по всій висоті зверху униз і сполучених між собою камер згоряння, випалювання, контамінації і автоклавного вилуговування Камера згоряння з'єднана з трубопроводами подання палива і кисню або повітря, камера випалювання - з мате ріал опро вод ом подання вихідної сировини і трубопроводом подання реагентів, камера контамінації - з трубопроводом подання води або технологічної рідини, а камера автоклавного вилуговування - з трубопроводами подання реагентів і каналами відведення парогазової фази Підйомна секція з'єднана знизу з трубопроводом подання стиснутого повітря або газу, а зверху - з дросельним пристроєм і розділю вальною камерою для відведення паро-повітряної фази і вилугованної пульпи Зазначені суттєві ознаки необхідні і достатні для здійснення винаходу і досягнення технічного результату в усіх випадках, що підпадають під об'єм правового захисту Задача і результат досягаються також - тим, що камера згоряння виконана розширеною донизу, кожна з камер випалювання, контамінації і автоклавного вилуговування постачені зверху дифузорами, а камери випалювання і контамінації розташованими знизу конфузорами, - тим, що технологічна і підйомна секції знизу з'єднані між собою похиленим вбік підйомної секції транспортуючим каналом, -тим, що технологічна і підйомна секції, а також транспортуючий канал, що з'єднує їх знизу, виконані у вигляді циліндричних або багато кутових у розтині СПІВВІСНО змонтованих у вміщуючих гірничих породах, бетонної, залізобетонної, термоізоляційної і футеровочної оболонок, при цьому в термоізоляційній оболонці змонтовані технологічні трубопроводи, комунікаційні лінії і канали відведення парогазової фази Причинно-наслідковий зв'язок суттєвих ознак, що досягається технічним результатом, полягає в тому, що - проведення випалювання вихідної сировини перед автоклавним вилуговуванням в безперервному і єдиному з ним технологічному процесі з утворенням високотемпературної пило-паро-газової суміші дозволило повністю і без втрат використовувати тепло випалювання для наступного автоклавного вилуговування і цим самим суттєво скоротити матеріальні, енергетичні, трудові витрати на процес переробки вихідної сировини, а також підвищити його технологічну ефективність і скоротити загальний час на його проведення, - дія технологічною рідиною або водою на пилопаро-газову фазу дозволила знизити її температуру до оптимальної для формування розігрітої пульпи і її наступного автоклавного вилуговування, а також повністю перевести до складу рідкої пульпи пилову тверду фазу випалювання і повністю виключити виніс пилу з герметичного об'єму, - переміщення пульпи донизу герметичного об'єму з поступово зростаючим гідростатичним тиском і дія на неї поінтервально рідкими і газоподібними реагентами, що подаються, сприяло оптимальному і активному проходженню реакцій вилуговування, - преспрямування низхідного потоку пульпи на окремий висхідний по принципу сполучених посудин з поданням стиснутого повітря або газу в нижню частину висхідного потоку знизило в ньому ЩІЛЬНІСТЬ пульпи і забезпечило перевищення гідростатичного тиску низхідного потоку в порівнянні з таким висхідного, що забезпечило підйом пульпи угору з поступовим зниженням гідростатичного тиску до мінімального поблизу виходу потоку пульпи на поверхню, що спростило систему скиду тиску при виході пульпи з герметичного об'єму і знизило енергетичні витрати на транспортування пульпи крізь технологічний апарат, - виконання корпуса з суміжно розташованих по всій висоті установки і сполучених знизу між собою технологічної і підйомної секцій у вигляді циліндричних або багатокутових бетонної, залізобетонної, теплоізоляційної і футеровочної оболонок, що мають близький коефіцієнт теплового розширення між собою і уміщуючими гірськими породами, забезпе 62465 8 чило герметичність, жорсткість і МІЦНІСТЬ апарата і дозволило знизити його металоємність, спростити виготовлення і скоротити витрати на будівельномонтажні роботи, - виконання технологічної секції у вигляді послідовно розташованих зверху до низу і сполучених між собою вільними проходами камер згоряння, випалювання, контамінації і автоклавного вилуговування дозволило здійснити послідовний і безперервний процес випалювання і автоклавного вилуговування в єдиному технологічному апараті і за рахунок цього суттєво знизити матеріальні, енергетичні і трудові витрати, а також суттєво скоротити загальну тривалість процесу переробки вихідної сировини, випалювання 15 з'єднана з матеріал опро вод ом 11 подання вихідної сировини і трубопроводом 13 подання реагентів Камера контамінації 16 з'єднана з трубопроводом 12 подання води або технологічної рідини Камера автоклавного вилуговування 17 з'єднана з трубопроводом подання реагентів 13 і у своїй верхній частині має вільний прохід у канали 10 для виведення паро-газової фази крізь дросельний пристрій 31 Підйомна секція 4 з'єднана з трубопроводом 32 стиснутого повітря, а зверху крізь дросельний пристрій 33 - з розділю вальною камерою 34, що має сітку 35, вище якої розташоване вікно 36 дня виведення паро-повітряної фази, а нижче - вікно 37 для випускання вилугованної пульпи - постачання камер випалювання, контамінації і автоклавного вилуговування, розташованими зверху дифузорами, а камер випалювання і контамінації знизу конфузорами дозволило стабілізувати загальний напрям потоку матеріалу, що переробляється зверху до низу, і виключити його повернення у попередню технологічну камеру за рахунок збільшення швидкості потоку реакційної суміші у вільному переході між технологічними камерами, Установка працює наступним чином В камеру згоряння 14 по трубопроводам 29 і ЗО подають паливо і кисень або повітря у пальник 28 і підпалюють горючу суміш Після прогрівання технологічної секції 3 до потрібної температури в камеру випалювання 15 по матеріал опро воду 11 подають тонко подрібнену вихідну руд но-мінеральну сировину або відходи у вигляді аеросуміші або пульпи, а по першому трубопроводі 13 - необхідні реагенти В результаті взаємодії вихідної сировини і реагентів у реакційному об'ємі камери випалювання при підвищеній температурі одержують пило-паро-газову суміш пароподібних цільових продуктів випалювання і спалювання палива, яку під тиском власної паро-газової фази переводять крізь конфузор 24, вільний прохід 19 і дифузор 22 в камеру контамінації 16, куди під великим напором з віяльним розпилом подається вода або технологічна рідина по трубопроводу 12 В результаті змішування з водою або технологічною рідиною розжарена пило-парогазова суміш охолоджується до потрібної температури з утворенням паро-газової фази і нагрітою внутрішнім теплом випалювання пульпи до рівноважної з парою температури Після стадії контамінації паро-газову суміш і пульпу під дією гравітації і тиску паро-газової фази переводять крізь конфузор 25, вільний прохід 20 і дифузор 23 в камеру автоклавного вилуговування 17, в верхній частині якої паро-газова фаза виводиться по окремим каналам 10 вгору і випускається із установки на поверхню для утилізації відомим засобом в системі традиційних адсорберів Рідка пульпа переміщується донизу при гідростатичному тиску, що постійно збільшується, з додатковим інтервальним поданням в неї по другому трубопроводу 13 необхідних рідких і газоподібних ХІМІЧНИХ реагентів для вилуговування вихідної сировини до потрібного рівня Вилугована пульпа по нахиленому каналу 5 переходить у підйомну секцію 4, знизу якої по трубопроводу 32 подається стиснуте повггря для аерації пульпи і зниження її ЩІЛЬНОСТІ В результаті цього знижується гідростатичний тиск в ПІДЙОМНІЙ секції в порівнянні з таким в технологічній секції, в якій до того ж є додатковий тиск паро-газової фази Цим самим по принципу сполучених посудин забезпечується безперервне перетікання пульпи з технологічної секції 3 у підйомну секцію 4 і її піднімання вгору, де пульпа крізь дросельний пристрій 33 виходить із підйомної секції 4 у розподільну камеру 34, в якій пароповітряна фаза крізь сітку 35 відокремлюється від пульпи і виводиться крізь вікно 36, а дегазована - з'єднання технологічної і підйомної секцій знизу нахиленим у бік підйомної секції транспортуючим каналом забезпечило рівномірне переміщення вилугованної пульпи у підйомну секцію, - з'єднання підйомної секції знизу з трубопроводом подання стиснутого повітря дозволило забезпечити переміщення переробленої пульпи знизу в гору і вивід її із установки на поверхню за рахунок зниження ЩІЛЬНОСТІ пульпи і створення цим самим різниці тиску у сполучених секціях Винахід пояснюється кресленнями, де на фиг 1 показана установка, поздовжній розріз, Фіг 2 - теж саме розріз А-А на фіг 1 Установка для автоклавної термохімічної переробки рудно-мінеральної сировини і ВІДХОДІВ (фиг 1 і 2) виконана у вигляді змонтованого у гірничій шахтній виробці 1 вертикального корпуса 2 із суміжно розташованими по його довжині технологічної 3 і підйомної 4 секціями, з'єднаних між собою знизу нахиленим транспортуючим каналом 5 Технологічна 3 і підйомна 4 секції, а також транспортуючий канал 5 виконані у вигляді радіально розташованих одна в одній і монолітно зв'язаних між собою бетонної 6, залізобетонної 7, теплоізоляційної 8 і футеровочної 9 оболонок У теплоізоляційній оболонці 8 змонтовані канали 10 для виведення паро-газової фази, а також матеріалопроводи 11 подання вихідної сировини і трубопроводи 12 і 13 подання води і ХІМІЧНИХ реагентів Технологічна секція 3 складається з послідовно розташованих зверху вниз камер згоряння 14, випалювання 15, контамінації 16 і автоклавного вилуговування 17, з'єднаних між собою вільними проходами 18, 19 і 20 Камери 15, 16 117 зверху постачені дифузорами 21, 22 і 23, а камери випалювання 15 і контамінації 16 знизу - конфузорами 24 і 25 Камера згоряння 14 виконана з розширенням у бік камери випалювання 15 і у своїй верхній частині має монтажний отвір 26, що герметично закривається залізобетонною кришкою 27, в якій монолітно монтується пальник 28, з'єднаний з трубопроводами 29 і ЗО подання палива і кисню або повггря Камера 62465 пульпа відводиться крізь вікно 37 Робочий тиск паро-газової фази і гідростатичний тиск в технологічній 3 і ПІДЙОМНІЙ 4 секціях сприймаються жорстко і монолітно зв'язаними між собою футеровочною 9, теплоізоляційною 8, залізобетонною 7 і бетонною 6 оболонками При цьому розтягуючі зусилля внутрішнього тиску знімаються стискуючою протидією літостатичного тиску вміщуючих гірських порід шахтної гірничої виробки і, оскільки коефіцієнти теплового розширення матеріалу оболонок і вміщуючих гірських порід достатньо низькі і близькі між собою, в силу свого переважно силікатного складу, виключається виникнення будьяких мікрошпаринних або зсувних деформацій корпуса установки, що забезпечує його гарантовану МІЦНІСТЬ і довгочасну роботу Монтаж матеріалопровода 11 вихідної сировини і трубопроводів подання води або технологічної рідини 12, ХІМІЧНИХ реагентів 13 і стиснутого повітря 32, а також каналів для комунікаційних ЛІНІЙ у жорсткій теплоізоляційній оболонці корпуса дозволило ізолювати їх від впливу високоагресивного реакційного середовища робочого об'єму установки, знизити вимоги до МІЦНОСТІ матеріалу трубопроводів і підвищити термін їх безаварійної роботи, швидко використовувати більш ЗНОСОСТІЙКІ І дешеві керамічні і металокерамічні матеріали для трубопроводів Приклад 1 Переробка халькопіритових концентратів Попередньо подрібнений до 90% класу 0,074мм халькопіритовий концентрат в об'ємі ЮОт/добу, що містить 15% МІДІ, 4,5% цинку, 0,3% олова, 31,0% заліза і 39,0% сульфідної сірки, подають у вигляді аеросуміші із збагаченим киснем повітрям (80% кисню) у попередньо прогріту до 700°С випалювальну камеру 15 об'ємом 100м кубічних Стехіометричний об'єм кисню, що подається, на зазначену КІЛЬКІСТЬ ВИХІДНОГО концентрату при роз рахунковій степені окислення сульфідів при випалюванні на рівні 75% складає 48,0т/добу (33600м кубічних/добу), а витрата по вітряно-кисне во і суміші - ВІДПОВІДНО 42000м кубічних/добу або Зм кубічних/хвилину Окислю вал ьно-супьфатизуюч є випалювання відбувається при температурі 600-650°С по схемі CuFeS2+3,5O2=CuSO4+FeO+SO2 FeS2+3O2= FeO+SO2+SO3 ZnS+2O2=ZnSO4 При цьому утворюється біля 15000м кубічних/добу газової фази SO2+SO-3 (10,4м кубічних/хв) з тепловим ефектом за рахунок екзотермічних реакцій окислення сульфідів близько 269500кДж на добу або близько 187000кДж/хв Тепла, що виділяється, достатньо для підтримання температури в реакційному об'ємі випалювальної камери 15 на рівні 600-650°С і подальше випалювання здійснюється вже без подання палива і кисню в камеру згоряння 14 При більш високій температурі починається утворення важкорозчинних для наступного автоклавного вилуговування феритів МІДІ І цинку, в зв'язку з чим надлишок тепла від окислення сульфідів гасять поданням в камеру випалювання 15 води разом з сировиною в об'ємі, який ВІДПОВІДНИЙ теплопоглинанню надлишку тепла, що утворився, на її випаровування до температури 600-650°С Утворена в результаті випалювання пило-паро 10 газова суміш в повному об'ємі і без будь-яких втрат проходить під тиском власної паро-газової фази із випалювальної камери 15 в камеру контамінації 16, в яку подають воду або технологічну рідину, що містить суспензію Fe2O-3 і насичену киснем В результаті змішування технологічної рідини і пилопаро-газової фази утворюється пульпа з температурою 150-180°С і тиском паро-газової фази 0,50,6Мпа Одночасно з цим відбувається утворення сірчаної кислоти по схемі SO3+H2O=H2SO4 у присутності Fe2O3 як каталізатора Пульпа, що утворилася, із залишками парогазової фази проходить з камери контамінації 16 в нижче розташовану автоклавну камеру 17, з якої паро-газову фазу віддаляють по окремих каналах 10 Нагріта пульпа під дією сили тяжіння і тиску паро-газової фази рухається донизу При цьому відбувається вилуговування сульфідної частини вихідної сировини з допомогою сірчаної кислоти, що утворилася в камері контамінації 16, і кисню, що додатково подається в пульпу по схемі 2CuFeS2+2H2SO4+2O2= =2CuSO4+Fe2O3+2S°+2H2O 2FeS+3O2+H2O=Fe2O3+H2SO4+S° Вилугована пульпа переходить по нахиленому каналі 5 в нижню частину підйомної секції 4, куди по трубопроводі 32 подають стиснуте повітря для зниження ЩІЛЬНОСТІ пульпи В результаті цього загальний тиск паро-газової фази і пульпи в технологічній секції 3 стає вище гідростатичного тиску стовпа насиченої повітрям пульпи в ПІДЙОМНІЙ секції 4, і пульпа піднімається вгору, розвантажується в розділювальну камеру 34 на поверхні для відокремлення пароповітряної фази від рідкої Приклад 2 Переробка піритних золотомістких концентратів Подрібнений до 90% класу - 0,074мм піритний концентрат, що містить ЗОгл" золота, 70гл~ срібла, 0,5% МІДІ, 28% заліза і 33% сірки подають в попередньо прогріту до 700°С випалювальну камеру 15 в об'ємі ЮОт/добу у вигляді аеросуміші з повітрям і хлоридом натрію, де пірит при температурі більше 300°С дисоціює по схемі FeS2 -> FeS+S° Моносульфід заліза, що утворився, і сірка реагують з хлоридом і киснем повітря 2FeS+4O2=Fe2O3+SO2+SO3 FeS+2NaCI+2,5O2=Na2SO4+FeO+CI2 S+O2=SO2 SO2+0,5O2=SO3 В результаті взаємодії компонентів реакційної суміші утворюється сульфат в КІЛЬКОСТІ 12,1т/добу, окисли заліза - 39,3т/добу, сірчані гази -29720м кубічних і газоподібний хлор - 1910 кубічних метрів Таким чином загальний об'єм новоутвореної газової фази і баластного азоту повітря (85370 кубічних метрів) складає 117000 кубічних метрів, що створить при довготривалій реакції випалювання 10 хвилин, робочий тиск близько Юатм в випалювальній камері 15 об'ємом 100 кубічних метрів Сумарний тепловий ефект окислення піриту складе 365000кДж/добу Цієї КІЛЬКОСТІ тепла достатньо для підтримання температури в випалювальній камері 15 на рівні потрібних 600-700°С без додаткового привнесення тепла зовні крізь камеру згоряння 14 11 Мідь, ЗОЛОТО І срібло, що визволились з окисленного піриту, прореагують з хлором, що утворився 2Au+3CI 2 =2AuCI 3 2Ag+CI 2 =2AgCI Cu 2 S+4CI 2 =2CuCI 2 +S° Продукти випалювання в повному об'ємі і без втрат переходять в камеру контамінації 16, куди додатково подають технологічну рідину, що містить розчинений хлорид натрію (20-80г/л), в об'ємі, достатньому для охолодження пило-газової суміші до 130-180°С і утворення пульпи і паро-газової фази При цьому хлор і частина SO 2 +SO 3 розчиняться у рідкий фазі пульпи з частковим утворенням соляної і сірчаної кислот, 2СІ 2 +2Н 2 О=4НСІ+О 2 2SO 2 +O 2 =2SO 3 SO 3 +H 2 O=H 2 SO 4 Надлишкову частину паро-газової фази, що не розчинилася, виводять з робочого об'єму камери автоклавного вилуговування 17 по боковому каналі 10 на поверхню для утилізації Золото, срібло, мідь розчиняють в соляносірчанокислому хлоридному розчині пульпи, що утворилася, рН якої підтримують будь-яким нейтралізуючим реагентом на рівні 2-3 для збереження заліза у вигляді нерозчинного Fe2O3 Вилуговану пульпу переміщують в підйомну секцію 4, охолоджують її по мірі підйому стиснутим повітрям до 80-90°С, і після розподільної камери 34 переробляють відомими засобами Приклад 3 Відновлення заліза із окислених РУД Попередньо подрібнений до 90% класу 0,074мм гематитовий концентрат в об'ємі ЮОт/добу, що містить 80-85% FeO 3 вдувають в попередньо прогріту до 650-700°С випалювальну камеру 15 у вигляді аеросуміші з повітрям Одночасно крізь пальник 28 в камеру згоряння 14 подають суміш вуглеводневого палива, наприклад, природного газу, з киснем або повггрям в пропорції, що забезпечує надлишок природного газу відносно стехіометричної КІЛЬКОСТІ кисню, необхідного для повного згоряння палива В умовах дефіциту кисню при температурі більш 350°С відбувається неповне згоряння природного газу по схемі СН 4 +2О 2 =СО 2 +2Н 2 О СН 4 +О 2 =СО+Н 2 О+Н 2 СН 4 +0,5О 2 =СО+2Н 2 Окис вуглецю і водень, що утворилися при цьому, вступають в реакцію з гематитовим матеріалом, що подається в випалювальну камеру по схемі Fe 2 O 3 +3CO=2Fe+3CO і Fe 2 O 3 +3H 2 =2Fe+3H 2 O Сформована в результаті випалювання пилопаро-газова суміш під тиском власної паро-газової фази переходить в камеру контамінації 16, в яку під великим тиском з віяльним розпилюванням подають технологічну рідину, насичену воднем або природним газом В результаті змішування з технологічною рідиною пило-паро-газовий матеріал охолоджують до 120-140°С з утворенням рідкої пульпи, рівноважної з паровою фазою Утворена пульпа з залишком паро-газової фази під дією гравітації і залишкового тиску паро-газової фази про 62465 12 ходить в розташовану нижче камеру автоклавного вилуговування, де паро-газову фазу виводять по окремому каналу 10 на поверхню, а пульпу переміщують донизу крізь автоклавну камеру 17 і нахилений канал 5 в підйомну секцію 4, в яку знизу подають газ, що не має кисню, наприклад, природний газ За рахунок зниження ЩІЛЬНОСТІ пульпу піднімають вгору і виводять із установки в розподільну камеру 34, в якій пульпа відокремлюється від газової фази і крізь вікно 37 направляється на виділення відновленого заліза відомими засобами Приклад 4 Переробка осадків стічних вод Висушений і дисперпрований до стану пилу осадок стічних вод вдувають в попередньо прогріту до 450-550°С камеру випалювання 15 з допомогою без кисневого газу, наприклад, природного Одночасно крізь пальник 28 по трубопроводам 29 і ЗО подають в камеру згоряння 14 паливо і кисень або повітря в пропорції, що забезпечує підтримання в випалювальній камері 15 робочої температури 400450°С при повній витраті кисню, що подається в паливній суміші В результаті реакцій пиролізу при дефіциті або відсутності кисню при зазначеній температурі здійснюється термохімічна трансформація органічної складової вихідних осадків стічних вод з утворенням сирої нафти, пірокарбону і горючих газів Утворену пило-паро-газову суміш під тиском паро-газової фази переводять із випалювальної камери 15 в розташовану нижче камеру контамінації 16, в яку подають під тиском з віяльним розпилюванням технологічну рідину, що містить реакційні компоненти, наприклад, окисли заліза Останні взаємодіють з пірокарбоном і горючими газами з утворенням відновленого порошкового заліза по схемі 2Fe 2 O 3 +3C=4Fe+3CO 2 Fe 2 O 3 +CO=2Fe+CO 2 4Fe 2 O 3 +3CH 4 =8Fe+3CO 2 +6H 2 O В результаті змішування з технологічною рідиною пило-паро-газову суміш охолоджують до температури 250-300°С і направляють під дією сил гравітації і тиску паро-газової фази в розташовану нижче автоклавну камеру, з якої паро-газову фазу виводять з установки крізь окремі канали 10 для утилізації відомими способами Тверда фаза змішується з водою технологічної рідини і утворює пульпу, яка під дією гравітації і тиску паро-газової фази переміщується в нижню частину автоклавної камери 17 і далі переходить по нахиленому транспортному каналу 5 в підйомну секцію, в якій знизу подається газ без кисню, наприклад, природний газ За рахунок зниження ЩІЛЬНОСТІ пульпа піднімається на поверхню в розподільну камеру 34 для відокремлення паро-газової фази від пульпи і виведення її крізь вікна 36 і 37 Застосування засобу і установки для термохімічної переробки руд но-мінерально і сировини і ВІДХОДІВ дозволяє створити екологічно чистий, ефективний і безпечний технологічний процес послідовного і безперервного випалювання і автоклавного вилуговування вихідної сировини в єдиному і герметичному об'ємі, в якому виключені багато витрати і проміжні стадії пилоуловлення, охолодження, очищення і утилізації газів, що виходять при випалюванні, транспортуванні випаленого матеріалу до місця його наступного вилуговування, повторне 13 62465 14 нагрівання пульпи до технологічної температури, порівнянні з відомими пристроями аналогічного що дозволило знизити в два - три рази витрати на призначення дозволило використовувати високі його здійснення Крім того, використання власного МІЦНІ властивості уміщуючих гірських порід на стистиску, що утворюється при випалюванні парокання для спрощення конструкції корпусу установгазової фази, а також гравітації, гідростатичного ки, збільшення її МІЦНОСТІ, герметичності, зниження тиску і створення різниці в ЩІЛЬНОСТІ пульпи в техїї матеріале-1 металомісткості з використанням віднологічній і ПІДЙОМНІЙ секціях, дозволило значно носно дешевих і недефіцитних будівельних матеріспростити систему послідовного переміщення маалів, знизити витрати на її проектування, спорутеріалу, що переробляється, по установці і її піднятдження і обслуговування, підвищити рівень тя на поверхню і, цим самим, значно знизити повиробничої і екологічної безпеки, а також значно, у требу в додаткових енергетичних витратах і 5-7 разів знизити об'єми виробничих будівель, фуннеобхідних для цього механічних засобах, а також даментів, і комунікацій, і у 1,5-2,0 рази скоротити суттєво зменшити нераціональні тепловитрати в поточні експлуатаційні витрати за рахунок зменнавколишнє середовище Розташування установки шення енерговитрат і чисельності обслуговуючого в шахтній гірничій виробці, пройденої з поверхні, в персоналу \? Фіг. 1 Комп'ютерна верстка Л Литвиненко Підписне Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ДП "Український інститут промислової власності", вул Сім'ї Хохлових, 15, м Київ, 04119

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for thermo-chemical reprocessing the ore-mineral raw material and wastes and a unit for realizing the same

Автори англійськоюPodznoev Hennadii Petrovych, Podznoiev Hennadii Petrovych

Назва патенту російськоюСпособ термохимической переработки рудо-минерального сырья и отходов и установка для его осуществления

Автори російськоюПодзноев Геннадий Петрович

МПК / Мітки

МПК: C22B 1/00

Мітки: відходів, переробки, спосіб, сировини, установка, здійснення, термохімічної, рудно-мінеральної

Код посилання

<a href="https://ua.patents.su/7-62465-sposib-termokhimichno-pererobki-rudno-mineralno-sirovini-i-vidkhodiv-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб термохімічної переробки рудно-мінеральної сировини і відходів та установка для його здійснення</a>