Шихта для виготовлення пористого керамічного матеріалу

Формула / Реферат

1. Шихта для виготовлення пористого керамічного матеріалу, що містить монофракційні порошки електроплавленого оксиду алюмінію (корунду) різної зернистості, технологічне керамічне зв'язуюче (ТКЗ) і тимчасове зв'язуюче, яка відрізняється тим, що вона містить як ТКЗ багатокомпонентну суміш оксидів з температурою спікання (1200 - 1300)°С, як тимчасове зв'язуюче - водний розчин метилцелюлози або сульфідно-спиртову барду, або бакеліт, при наступному співвідношенні компонентів, мас. %:

електроплавлений оксид алюмінію (корунд)

79 - 90

багатокомпонентна суміш оксидів (ТКЗ)

4 - 13

тимчасове зв'язуюче

6 - 10.

2. Шихта за п. 1, яка відрізняється тим, що як багатокомпонентну суміш оксидів вона містить наступні оксиди, мас. %:

SiO2

48 - 63

Аl2О3

0,1 - 15,5

ТіО2

1,0 - 3,0

Fe2O3

2,0 - 33,0

CuO

0,1 - 20,0

MgO

0,1 - 2,0

CaO(CaF2)

0,2 - 9,5

Li2O

0,1 - 4,0

Na2O

1,5 - 18,0

K2O

0,5 - 2,6

B2O3

0,5 - 5,0.

Текст

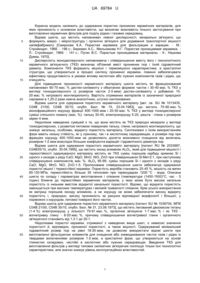

Реферат: UA 69784 U UA 69784 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до одержання пористих проникних керамічних матеріалів, для яких проникність є основною властивістю, що визначає можливість їхнього застосування при виготовленні керамічних фільтрів для поділу рідких і газових середовищ. Відома шихта, що містить наповнювач певної дисперсності, мінеральні зв'язуючі, що формують макро- і мікроструктуру і органічні зв'язуючі для додавання транспортної міцності напівфабрикату [Смирнова К.А. Пористая керамика для фильтрации и аэрации. - М.: Стройиздат, 1968. - 196 с.; Беркман А.С., Мельникова Н.Г. Пористая проницаемая керамика. Л.: Стройиздат, 1969. - 141 с.; Пугин B.C. Пористые проницаемые материалы - К.: Наукова Думка, 1970]. Дисперсність монодисперсного наповнювача і співвідношення вмісту його і технологічного керамічного зв'язуючого (ТКЗ) визначає об'ємний вміст проникних пор і їхній гідравлічний діаметр. Компоненти ТКЗ формують міцнісні і термоміцнісні характеристики, а кристалічні структури, що утворюються в процесі синтезу проникної кераміки, повинні забезпечувати ефективну продуктивність в умовах впливу кислотних або лужних компонентів газів і рідин, що очищують. Для підвищення проникності керамічного матеріалу шихта містить як фракціонований наповнювач 60-70 мас. % дистен-силіманіту з обкатаною формою часток і 30-40 мас. % ТКЗ у вигляді тонкодисперсного (з розміром часток 2-5 мкм) дистен-силіманіту з добавкою 1520 мас. % натрієвого монтморилоніту. Вартість отриманих матеріалів із зазначеної природної сировини в 1,25-2 рази нижче аналогічних, штучно синтезованих. Відома шихта для одержання пористого керамічного матеріалу [aвт. св. SU № 1013435, С04В 21/00, С04В 35/10, опубл. Бюл. № 15, 23.04.1983], що містить 70-80 мас. % монофракційного корунду фракції 400-1000 мкм і 20-30 мас. % ТКЗ у вигляді тонкодисперсної суміші спільного помелу (мас. %): тальку 30-40, електрокорунду 5-20, решта - глина з розміром зерен 4 мкм. Недоліком наведених сумішей є те, що вони містять як ТКЗ природні мінерали у вигляді тонкодисперсних, з розвитою питомою поверхнею тальку, глини, натрієвого монтморилоніту, що знижує загальну, особливо, відкриту пористість матеріалу. Синтезовані з їхнім використанням фази мають низьку стійкість, як у лужному, так і в кислотному середовищах, а розміри пор при фракціях корунду 400-1000 мкм не дозволяють досягти можливого очищення від включень розміром 1-2 мкм внаслідок більших коефіцієнта варіацій і гідравлічного діаметра пор. Відома шихта для одержання пористого керамічного матеріалу [патент RU № 2033987, С04В35/10, опубл. 30.04.1995], що містить оксид алюмінію Аl 2О3, який для підвищення міцності і термостійкості одержуваного матеріалу містить як ТКЗ суміш порошків карбіду кремнію Si і одного з оксидів з ряду CaO, MgO, MnO, NiO, ZnO при співвідношенні Si:Me=2:1, при наступному співвідношенні компонентів, мас. %: Аl2О3 95-99; суміш порошків Si і одного з оксидів з ряду CaO, MgO, MnO, NiO, ZnO-1-5. Пропоноване співвідношення шихти забезпечує одержання пористої міцної і термостійкої кераміки. Пористість виробів становить 25-45 %, міцність на вигин 85-150 МПа, термостійкість більше 30 теплозмін при термоударах 1200 °C - вода. Описана шихта по складу і параметрах виготовлення і спікання (температура (1450-1500)°С, час - 5 годин) ближче до термостійких керамічних матеріалів, у яких може бути висока загальна пористість із низьким вмістом відкритої канальної пористості. Відомо, що відкрита пористість зменшується при високих температурах і великій тривалості спікання. Крім усього використання як матриці порошків оксиду алюмінію, а не корунду не може забезпечити високу відкриту пористість і, природно, високу проникність за рахунок відповідної морфології і більшої, у порівнянні з корундом, питомої поверхні його часток. Відома шихта для одержання пористого керамічного матеріалу [патент SU № 1036704, МПК С04В 21/00, С04В 35/10, опубл. Бюл. № 31, 23.08.1973], що містить легований двоокисом титану (1-4 %) електрокорунд у кількості 79-91 мас. %, органічне зв'язуюче 1-7 мас. % і як ТКЗ вогнетривку глину - 8-20 мас. %, причому співвідношення вогнетривкої глини і органічного зв'язуючого становить від 1,3:1 до 20:1. Недоліками пористої кераміки, отриманої з наведених вище шихт, є невисокі значення пористості й, відповідно, проникної пористості, а також міцності. Одержуваний мінімальний гідравлічний розмір пор на рівні 18-20 мкм, не дозволяє використати відомі шихти при виготовленні фільтруючих елементів для очищення або зневоднювання часток газів і рідин із твердими включеннями розміром 1-2 мкм, а кристалічні фази, що утворюються на основі глинистих складових, нестійкі в кислотних або лужних середовищах. Введення ТКЗ для виготовлення фільтрів у вигляді типових силікатних зв'язуючих поліпшує тільки їхні технологічні характеристики, але значно знижує рівень експлуатаційних властивостей. 1 UA 69784 U 5 10 15 20 25 30 35 40 Відома також найбільш близька по технічній суті до пропонованої шихта для одержання пористого керамічного матеріалу, використовувана для одержання пористої фільтруючої кераміки [авт. св. SU № 1654290, МПК С04В 38/00, опубл. Бюл. № 21, 07.06.1991], що містить мас. %: монофракційні порошки електроплавленого оксиду алюмінію (корунду) різної зернистості, ТКЗ - глинистий компонент - натрієвий монтморилоніт і тимчасове зв'язуюче у вигляді декстрину або полівінілацетатного зв'язуючого при співвідношенні компонентів, мас. %: монофракційний електрокорунд або шамот або їхня суміш (у співвідношенні 1:1) - 34-78; ТКЗ 21-30; тимчасове зв'язуюче - 1-5. До недоліків шихти, за найближчим аналогом, варто віднести використання як ТКЗ глинистого мінералу - натрієвого монтморилоніту. У патенті відсутній хімічний склад природних мінералів, що вводять. Хімічний склад, температура фазових перетворень (деструкція, склоутворення, плавлення та ін.) і властивості монтморилоніту коливаються в широких межах. Монтморилоніт відноситься до напівкристалічних водних силікатів, до звичайних мінералів глинистих осадових порід. Глини монтморилонітової сполуки відрізняються значним вмістом домішок кварцу, залізистих, кальцієвих, магнієвих і лужних сполук і, у зв'язку із цим, за рахунок різко вираженої їхньої здатності до катіонного обміну (від 80 до 150 мг. екв.) вони легкоплавкі і усадочні. При спіканні монтморилонітова ТКЗ повністю розплавляється в інтервалі низьких (9001000 °C) температур і за рахунок сил капілярної взаємодії втягується в зони контактів зерен корунду, утворюючи в такий спосіб контактні зони - контактні перемички, що є звичайно найслабшою ланкою пористих матеріалів, що призводить до значного зниження їхньої міцності. У цьому випадку канальна пористість, що утворюється, формується з більшим розкидом по середньому гідравлічному діаметрі пор і проникності й у зв'язку із цим одержуваний середній розмір пор не відповідає такому при вільному укладанні зерен корунду кожної фракції. Крім усього, внаслідок великої реакційної здатності, використовуваної в шихті, за найближчим аналогом, ТКЗ у вигляді монтморилоніту в зонах утворення контактних перемичок утворяться локальні недосконалості фазової сполуки і структури, а при охолодженні відбувається значна усадка і, як наслідок, наявність підвищеної концентрації напруг, що призводить до дефектності структури. В основу корисної моделі поставлена задача створення шихти для одержання пористого керамічного матеріалу, що відрізняється однорідністю структури, високою пористістю з однаковими морфологією й розміром пор і відповідно, високою проникністю й хімічною стійкістю. Для вирішення задачі шихта для виготовлення пористого керамічного матеріалу, що містить монофракційні порошки електроплавленого оксиду алюмінію (корунду) різної зернистості, технологічне керамічне зв'язуюче (ТКЗ) і тимчасове зв'язуюче, згідно з корисною моделлю, містить як ТКЗ багатокомпонентну суміш оксидів з температурою спікання (1200-1300 °C), як тимчасове зв'язуюче - водний розчин метилцелюлози або сульфідно-спиртової барди або бакеліту, при наступному співвідношенні компонентів, мас. %: електроплавлений оксид алюмінію (корунд) 79 - 90; багатокомпонентна суміш оксидів (ТКЗ) 4 - 13; тимчасове зв'язуюче 6 - 10. При найкращому варіанті реалізації як багатокомпонентну суміш оксидів вона містить наступні оксиди, мас. %, що забезпечують високі технічні й експлуатаційні характеристики та низькотемпературне спікання пористого керамічного матеріалу (1200-1300 °C): SiO2 48 - 62 Аl2О3 0,1 - 15,7 ТiO2 1,0 - 3,0 Fe2O3 2 - 11,4 CuO 0,1 - 13,9 MgO 1 - 2,0 CaO(CaF2) 0,1 - 9,5 Li2O 1 - 3,0 Na2O 1,5 - 18,1 K2O 0,5 - 2,7 B2O3 0,4 - 5,0. Створення пористого високопроникного керамічного матеріалу пов'язане із двома важливими проблемами: 1) вибір матеріалів і їхнього співвідношення для створення пористого керамічного матеріалу, наприклад для одержання фільтра, що містить наскрізні канальні пори (з однаковими розміром і морфологією), а також - для виготовлення технологічного керамічного 2 UA 69784 U 5 10 15 20 25 30 35 зв'язуючого, здатного до утворення досить міцних і тонких контактів між частками корунду; 2) розробка технології виготовлення, при якій всі пори під час термічної обробки залишалися б відкритими. Особливої уваги заслуговує досконалість структури (висока щільність, мікрокристалічність і однорідність матеріалу) не тільки в об'ємі самих зерен наповнювача, але й в "життєво важливих" зонах контактних перемичок, що і забезпечує максимальний рівень провідних експлуатаційних властивостей фільтрів. Використання для одержання пористого проникного каркасу: монофракційних корундових порошків із гладкою поверхнею та високою (2,1 м/сек.) текучістю; - технологічної керамічної зв'язки (ТКЗ) з низькою температурою спікання (1200-1300 °C) в вигляді багатокомпонентної суміші оксидів з пропонованим їх співвідношенням; - тимчасового зв'язуючого в вигляді водного розчину метилцелюлози або сульфідно-спиртової барди або бакеліту, дозволило за рахунок визначеної морфології (гладка поверхня, кутаста форма) часток корунду при формуванні отримувати мінімально щільне їх укладення, а також забезпечило однорідність, мікрокристалічність і щільність пористої кераміки в зоні контакту зерен каркаса за рахунок адгезійної і реакційної здатності зв'язуючого і, в остаточному підсумку, - необхідні експлуатаційні характеристики, у тому числі високу пористість 55-65 %. Фракційний склад вибирається відповідно до заданого розміру пор одержуваного пористого матеріалу. Слід зазначити, що склад ТКЗ, вміст і технологія її введення обрані за умови забезпечення низькотемпературної (1200-1300 °C) термічної обробки пористої кераміки і, відповідно, збереження пор повністю відкритими із заданими морфологією й розмірами. Приклади конкретної реалізації корисної моделі: Приклад 1. Суміш оксидних сполук піддають сухому помелу в кульовому млині тілами з ураліту протягом 6 годин. Отриману тонкомолоту суміш ТКЗ додають у монофракційний порошок електроплавленого корунду із середнім розміром зерна 50 мкм при співвідношенні компонентів 10 і 90 мас. %, відповідно, і змішують у сухому вигляді до повної гомогенізації, після чого в суміш додають як тимчасове зв'язуюче 8 мас. % сульфідно-спиртової барди і додатково перемішують у змішувальних бігунах протягом 30 хвилин. Отриману масу перетирають через протиральне сито з розміром вічка 0,5 мм, наважку поміщають у прес-форму і піддають вібропресуванню. Отриманий напівфабрикат сушать при температурі 150 °C протягом 5 годин і спікають при температурі 1250 °C протягом 4 годин. Отриманий матеріал має високі пористість, проникність і механічну міцність (див, табл.) при середньому розмірі пор 10-8 мкм. У прикладі 1 була використана ТКЗ наступного складу, мас. %: SiO2 55 Аl2О3 7,9 ТіО2 2 Fe2O3 5,7 CuO 7,0 MgO 1,5 CaO (CaF2) 4,8 Li2O 2 Na2O 9,8 K2O 1,6 B2O3 2,7. Крім того, були виготовлені різні сполуки шихт із граничними значеннями (приклади 2-4), а також при виході за граничні значення компонентів шихти (приклади 5-10), виготовлені в тих же умовах технологічного процесу й на тому ж устаткуванні, що й склад шихти за найближчим аналогом (приклад 11). Дані по складу і властивостях, пористого матеріалу, що заявляється й шихти за найближчим аналогом наведені в таблиці. 3 UA 69784 U Таблиця Склад компонентів, мас. %: Показники ефективності Об'єкт № суміш Тимчасове Міцність корунд, Пористість, Водопроник- Хімічна випробувань п/п оксидів зв'язуюче, на стиск, 2 % % ність л/м хв стійкість % (ТКЗ), % % МПа 1 81 11 8 58 142 10,5 99,7 2 79 13 8 57 144 10,45 99,8 3 90 4 6 67 133 12,7 99,0 4 80 10 10 65 146 10,92 99,5 Склад шихти, 5 92 3 5 54 130 10,03 98,0 що 6 74 13 13 50 134 8,07 97,2 заявляється 7 90 3 7 53 132 9,72 97,6 8 80 15 5 51 131 8,7 98,9 9 90 5 5 55 132 9,15 98,2 10 80 8 12 52 136 9,0 98,9 Склад шихти 11 69 27 4 41 4 по прототипу 5 10 Як видно з таблиці, пористий матеріал, що заявляється, який містить монофракційний корунд, технологічну керамічну зв'язку (ТКЗ) у вигляді багатокомпонентної суміші оксидів в кількості (не більше 13 %), а також тимчасове зв'язуюче має високі експлуатаційні властивості, в тому числі, проникність (продуктивність) більшу в 2-3 рази при збереженні високих пористості, міцності й хімічної стійкості. Слід зазначити, що розроблені багатокомпонентний склад і співвідношення вихідних оксидних компонентів ТКЗ забезпечує не тільки високі технічні й експлуатаційні характеристики, але і можливість низькотемпературного (1200-1300 °C) спікання пористого матеріалу, що заявляється. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 1. Шихта для виготовлення пористого керамічного матеріалу, що містить монофракційні порошки електроплавленого оксиду алюмінію (корунду) різної зернистості, технологічне керамічне зв'язуюче (ТКЗ) і тимчасове зв'язуюче, яка відрізняється тим, що вона містить як ТКЗ багатокомпонентну суміш оксидів з температурою спікання (1200 - 1300)°С, як тимчасове зв'язуюче - водний розчин метилцелюлози або сульфідно-спиртову барду, або бакеліт, при наступному співвідношенні компонентів, мас.%: 20 електроплавлений оксид алюмінію 79 - 90 (корунд) багатокомпонентна суміш оксидів 4 - 13 (ТКЗ) тимчасове зв'язуюче 6 - 10. 2. Шихта за п. 1, яка відрізняється тим, що як багатокомпонентну суміш оксидів вона містить наступні оксиди, мас. %: SiO2 Аl2О3 ТіО2 Fe2O3 CuO MgO CaO(CaF2) Li2O Na2O K2O B2O3 48 - 63 0,1 - 15,5 1,0 - 3,0 2,0 - 33,0 0,1 - 20,0 0,1 - 2,0 0,2 - 9,5 0,1 - 4,0 1,5 - 18,0 0,5 - 2,6 0,5 - 5,0. 4 UA 69784 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюCharge for production of porous ceramic material

Автори англійськоюStutsenko Mykola Valentynovych

Назва патенту російськоюШихта для изготовления пористого керамического материала

Автори російськоюСтуценко Николай Валентинович

МПК / Мітки

МПК: C04B 22/00, C04B 35/10, C04B 38/00

Мітки: керамічного, виготовлення, матеріалу, пористого, шихта

Код посилання

<a href="https://ua.patents.su/7-69784-shikhta-dlya-vigotovlennya-poristogo-keramichnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Шихта для виготовлення пористого керамічного матеріалу</a>

Попередній патент: Пристрій захисту стрічки конвеєра від загоряння

Наступний патент: Килимок для автомобільного крісла

Випадковий патент: Спосіб діагностики тяжкого ступеня бронхіальної астми у дітей шкільного віку