Спосіб контролю якості підготовки дотичних поверхонь фрикційних з’єднань на високоміцних болтах

Номер патенту: 69786

Опубліковано: 10.05.2012

Формула / Реферат

Спосіб контролю якості підготовки дотичних поверхонь фрикційних з'єднань на високоміцних болтах, що включає підготовку поверхонь елементів стикованих нерухомих деталей і стикової зсувної деталі, стиску їх болтом із заданим зусиллям натягу, установку на нерухому стиковану деталь пристрою для визначення сили тертя й поступове збільшення навантаження на стикову зсувну деталь до досягнення нормативної величини показника порівняння, який відрізняється тим, що натяг болта, що стискає нерухому стиковану деталь зі стиковою зсувною деталлю, виконують до зусилля, що відповідає нижній границі поля допуску, а як показник порівняння використовують найбільш можливе зсувне навантаження на з'єднання, а визначення зсувного навантаження здійснюють приладом для вимірювання сили тертя спокою по дотичних поверхнях болтового зсувостійкого з'єднання з однією площиною тертя.

Текст

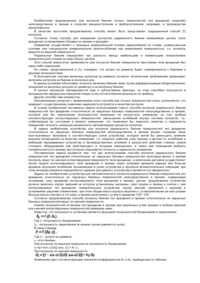

Реферат: UA 69786 U UA 69786 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області машинобудування й будівництва, а саме до методів діагностики фрикційних з'єднань на високоміцних болтах. Вона може бути використана в процесі виконання складальних або монтажних робіт, після закінчення яких проконтролювати якість підготовки дотичних поверхонь елементів і деталі металоконструкцій, що з'єднують високоміцними болтами, неможливо, так звані, скриті роботи. Фрикційні з'єднання на високоміцних болтах розраховують у припущенні передачі діючих у стиках і прикріпленнях зусиль через тертя, що виникає по дотичних поверхнях з'єднаних елементів від натягу вільно поставлених високоміцних болтів. Вільна постановка болтів забезпечується тим, що діаметр отворів, у які встановлюють болти, більше діаметрів болтів на 1-6 мм. Розрахункове зусилля Qbh, що може бути сприйнято кожною поверхнею тертя елементів, що з'єднують стягнутим одним високоміцним болтом, визначають по формулі: (1) Qbh Rbh Yb bh / Yh , де Rbh - розрахунковий опір розтягнення високоміцного болта; - коефіцієнт тертя по дотичних поверхнях з'єднуваних елементів, прийнятий залежно від способу їх обробки; Yb - коефіцієнт умов роботи; Yh - коефіцієнт надійності; Abh - площа перерізу болта нетто. (1. СНиП II-23-81. Строительные нормы и правила. Стальные конструкции. Нормы проектирования, с. 40-41, табл. 36; 2. СНиП 2.05.03-84. Мосты и трубы, с. 98). Якість підготовки поверхонь, а як наслідок, контроль, забезпечується дотриманням технології та якістю використовуваних матеріалів. Всі ці вимоги сформульовані на підставі результатів випробувань зразків з'єднань у лабораторних або виробничих умовах. Причому незалежно від прийнятої методики випробувань до зразка повинно бути прикладене нормальне навантаження, що стискає дотичні поверхні, й тангенціальне, тобто навантаження, що зсуває. Спроби використати інші методики випробувань, наприклад методики, заснованої на спостереженнях вільних коливань маятника з віссю й втулкою з матеріалів досліджуваної фрикційної пари (Вейнблат Б.М. Изучение коэффициентов трения по наблюдениям свободных колебаний маятника. Заводская лаборaтория 1963, № 5), не знайшли застосування через складність і невизначеність у силу неможливості забезпечити високі питомі тиски, як це відбувається у болтових або заклепкових з'єднаннях. Відомий спосіб визначення сили тертя спокою й швидкості зрушення (А.С. СРСР № 1037145,G01N 19/02. Опубл. 23.08.83. Бюл. № 31). Особливістю цього способу є те, що нормальне навантаження розташоване на рухомій деталі, а не поєднує рухому й нерухому деталі єдиним стрижнем, що створює як навантаження на рухому деталь, так і реакцію від нерухомої деталі, як це властиво для болтового або заклепувального з'єднання. А для створення тангенціального навантаження необхідно використати складні механічні пристрої. Реалізувати таку методику в умовах збирання машин і конструкцій, особливо при проведенні робіт в стислих умовах або на висоті, а також при проведенні великого обсягу вимірів, практично неможливі. Такі ж особливості характерні для способу визначення сил тертя спокою механічних систем з конструктивною асиметрією (А.С. СРСР № 1523968, G01N 19/02. Опубл. 23.11.89. Бюл. № 43), а також способу виміру коефіцієнта тертя спокою й коефіцієнта тертя ковзання, листових матеріалів. (Патент Великобритании № 2276461, G01N 19/02 ИСМ, вып. № 15/96) При визначенні сили тертя спокою по дотичних поверхнях болтових або заклепкових з'єднань випробовують, як правило, з'єднання з двома площинами тертя (1. ШАПИРО Г.А. Работа заклепочних соединений стальных конструкцій. - Μ.: Стройвоенмориздат, 1949, с. 94. 2. БОГДАНОВ Т.М. Соединения металлических конструкций на высокопрочных болтах. М., Трансжелдориздат, 1963, с. 18-33. 3. ЧЕСНОКОВ А.С., КНЯЖЕВ А.Ф. Сдвигоустойчивые соединения на высокопрочных болтах. - М.: Стройизат, 1974, с. 44-57) Такий підхід справедливий, оскільки в з'єднаннях з однією площиною тертя рухома деталь взаємодіє додатково із площиною тертя по шайбі або гайці (головці болта), що вносить невизначеність у результати вимірів. У лабораторних умовах випробування виконують за допомогою розривних машин, у виробничих - за допомогою спеціальних установок, що містять вузол стиснення деталей і вузол зсуву з'єднувальної деталі відносно накладок. (Рабер Л.М. Соединения на высокопрочных 1 UA 69786 U 5 10 15 20 25 30 35 40 45 50 55 60 болтах. Диагностика. Ремонт. Повышения надежности конструкцій. Днепропетровск: Системные технологи, 2008, с. 35-37) З практичного досвіду відомо (див. попереднє посилання с. 5-112) що випробування зразківсвідків, підготовлених на монтажі в процесі проведення робіт навіть, якщо підтверджують позитивний результат, не свідчить про однорідність підготовки поверхонь у межах конкретного болтового поля, що може нараховувати більше сотні отворів (наприклад, конструкції рудногрейферних кранів-перевантажувачів або похилих мостів доменних печей), а конструкції хребтових балок Запорізької й Вуглегорської теплових електростанцій із блоками потужністю 800 мВт, нараховують у межах одного з'єднання більше тисячі високоміцних болтів. Тому вимір необхідно проводити багаторазово в межах конкретного болтового поля, на різних його ділянках. При цьому повинна використовуватись методика, що виключає впливи тертя елемента по шайбі або гайці (головці болта), яким стиснуті рухома деталь з нерухомою металоконструкцією. Найбільш близьким технічним рішенням до корисної моделі, що заявляється, є "Способ для обеспечения несущей способности металлоконструкций с высокопрочными болтами" (Патент РФ № 2413098. МПК F16B 31/02, G01N 3/00. Опубл. 19.11.2011. Бюл. № 6) Спосіб складається з підготовки елемента металоконструкції й тестової (стикової) накладки, контактуючі поверхні яких попередньо оброблені за проектною технологією, з'єднання підготовлених деталей високоміцним болтом і гайкою при проектному натягу болта, установці на елемент металоконструкцій пристрою для визначення зусилля зсуву (зрушення). Потім поступово збільшують навантаження на накладку до моменту її зсуву, фіксують зусилля зсуву й потім порівнюють його з нормативною величиною показника порівняння. Далі, залежно від величини відхилення, здійснюють корекцію технології монтажу. Спосіб відрізняється тим, що як показник порівняння використовують проектне значення зусилля натягу високоміцного болта. При цьому визначення зусилля зрушення на зразку-свідку здійснюють пристроєм, захищеним патентом РФ на корисну модель № 88082. МПК F16В 1/00/ Опубл. 27.10.2009. Бюл. № 30. Пристрій містить нерухому й рухому деталі, вузол стиску й вузол зрушення, виконаний у вигляді важеля, установленого на валу з можливістю з'єднання його з нерухомою частиною пристрою, що має отвір під навантажувальний болт, а між виступом важеля й тестовою накладкою розміщують самовстановлюючийся сухарик, виконаний із загартованого матеріалу. Крім цього спосіб відрізняється тим, що при відношенні зусилля зрушення до проектного зусилля натягу високоміцного болта в діапазоні 0,54-0,60 коректування технології монтажу не проводять. При відношенні в діапазоні 0,50-0,53 при монтажі збільшують натяг болта, а при відношенні менше 0,50, крім збільшення зусилля натягу, додатково проводять обробку контактуючих поверхонь металоконструкцій. При відношенні більше 0, 60 - роблять ослаблення затягування болтів. Недоліки способу полягають у наступному. Як показник порівняння використовують проектне зусилля натягу високоміцного болта й у випадку незадовільного результату випробувань рекомендовано здійснювати підтяжку болтів. Однак такий метод не завжди можливий. У випадках, коли міцність болта перебуває на нижній границі поля допуску, підтяжка болтів у тому вигляді, у якому автори рекомендують її здійснювати, приведе до переходу матеріалу болтів у пластичну стадію роботи й підтяжка не зробить очікуваного ефекту. Ослаблення затягування болтів, як свідчать результати багаторічних досліджень, не має фізичного сенсу, оскільки це суперечить умові позитивної відпорності як основи методу граничних станів (1. Прогрессивная технология устройства болтовых соединений / Вейнблат Б.М., Вишневский И.И., Рабер Л.М. и др. - Транспортное строительство.-1977, № 6, с. 10-12; 2. Упруго-пластическая работа высокопрочных болтов и соединений / Вейнблат Б.М., Вишневский И.И., Рабер Л.М, Шевченко В.А. - В кн.: Международный коллоквиум. Болтовые и специальные монтажные соединения в стальных конструкциях. - СССР. - М.: 1989. - т. 1, с. 69-72; 3. Рабер Л.М. Использование метода предельных состояний для оценки затяжки высокопрочных болтов / Металлургическая и горнорудная промышленность.-2006. № 5. - с. 96-98). Очевидно, що відповідно до найближчого аналога обов'язковою умовою є досягнення зрушення стиснутих поверхонь нормальною силою значної величини (нормативне зусилля високоміцних болтів Μ 24, що широко використовуваних у металобудівництві становить 272 кН). Така методика неминуче веде до порушення спеціально підготовлених поверхонь для експлуатації натурних конструкцій. У випадку підготовки поверхонь шляхом їхнього піскоструминного очищення відбувається згладжування шорсткості. У випадку нанесення фрикційного покриття - відбувається його 2 UA 69786 U 5 10 15 20 25 30 35 40 45 50 55 руйнування. Тому після такого контролю якості неминуче відновлення порушених або зруйнованих фрикційних поверхонь. Крім того, для проведення випробувань використовується масивний пристрій, маса якого більше 50 кг. Перенос (або перетаскування) такого пристрою по болтовому полю ускладнене й може привести до порушення підготовлених фрикційних поверхонь. Істотним недоліком є також те, що рухома деталь, взаємодіє не тільки з нерухомою конструкцією, але й із площиною тертя по шайбі або гайці (головці болта). Технічною задачею передбачуваної корисної моделі є розробка способу контролю якості підготовки дотичних поверхонь фрикційних з'єднань на високоміцних болтах, що усуває недоліки, властиві найближчому аналогу, за рахунок вибору показника порівняння, що не допускає порушення або руйнування підготовлених фрикційних поверхонь фрикційних з'єднань на високоміцних болтах, і використання зручного в експлуатації пристрою, що виключає взаємодію площин тертя рухомої деталі із шайбою або гайкою (головкою болта). Технічний результат досягається за рахунок того, що у відомий спосіб забезпечення несучої здатності фрикційного з'єднання внесені наступні зміни: - натяг скріплюючого металоконструкцію й стикову накладку болта виконують до зусилля, що відповідає нижній границі поля допуску; - як показник порівняння використовують найбільше можливе навантаження на з'єднання, при досягненні якого зрушення відбуватися не повинно; - як пристрій для прикладення зсувного навантаження, використовують пристрій, захищений деклараційним патентом на винахід № 40198А "Пристрій для вимірювання сили тертя спокою по дотичних поверхнях болтового зсувостійкого з'єднання з однією площиною тертя". У випадку виникнення зрушення до досягнення навантаження, меншого або рівного величині показника порівняння, коректують технологію підготовки дотичних поверхонь. Такий підхід відповідає класичному трактуванню методу граничних станів у тій формі, у якій він увійшов до діючих норм. При цьому гранична умова має вигляд: (2) А В, де А - найбільше можливе зусилля в перерізі або елементі; В - їх найменша можлива несуча здатність. Обидві ці величини визначаються за методом із установленою забезпеченістю. (Геммерлинг А.В. Развитие метода расчѐта строительных конструкций по предельным состояниям. - М.: Стройиздат, 1978, с. 11). Пристрій, за допомогою якого прикладається зусилля зрушення є переносним. Його маса не більше 11 кг, а найбільший габаритний розмір - 250 мм. Воно містить нерухому й зсувну деталі, з'єднані з вузлами стиснення й зрушення, у якому вузол стиснення виконаний у вигляді болтового з'єднання, яке включає кульову опору під головку і шайбу, твердість якої більше твердості зсувної деталі, а на її опорній поверхні, сполученій з гайкою, виконане гніздо, діаметр якого дорівнює діаметру описаного кола гайки, а на протилежній - насічка, вузол зрушення виконаний у вигляді двох важелів першого роду, з'єднаних шарнірно й розміщених торцями на нерухомій деталі, один із яких з'єднаний з нерухомою деталлю жорстко, а інший - з можливістю переміщення по нерухомій деталі й взаємодії з рухомою деталлю, а твердість шайби більше твердості зсувної деталі не менше, ніж на 20 %. На кресленні наведена основна частина пристрою. Пристрій включає нерухому деталь 1 і деталь 2, до якої прикладається навантаження, вузол стиснення й вузол зрушення (зсуву). Вузол стиснення містить болт 3, оснащений силовимірювальним пристроєм 4. Головка болта 3 опирається на нерухому деталь 1 через дві взаємодіючі сферичні, загартовані шайби 5 і 6, що утворять кульову опору. Шайба 5 має поглиблену сферу, шайба 6 - опуклу. Сферичні поверхні цих шайб притерті. Із протилежного кінця болта розташована загартована шайба 7, що гострими рифами (насічкою) 8 опирається на деталь 2. Із протилежної сторони шайби 7 виконане гніздо 9, у яке без зазору входить підігнана частина гайки 10, накрученої на різьбу болта 3. Діаметр гнізда 9 дорівнює діаметру описаного кола гайки 10. Вузол зрушення містить два важелі першого роду 11, до кожного з яких прикріплена обойма 12. У сферичних поглибленнях обойми 12 розташований палець 13, положення якого зафіксоване шайбами 14 і шплінтами 15. Обойми 12 ділять важелі 11 на дві частини - коротку й довгу. Важелі торцями коротких частин опираються на нерухому деталь 1, стикаючись бічними гранями із крайкою деталі 2 і деталі 16, жорстко прикріпленої до важеля (наприклад за допомогою зварювання) і до нерухомої деталі 1 болтами 17. Через наявні на довгих кінцях важелів 11 отвори 18 пропущений болт 19, оснащений силовимірювальним пристроєм 20. 3 UA 69786 U 5 10 15 Спосіб реалізується в наступній послідовності. Збирається вузол стиску шляхом з'єднання деталей 1 і 2. Причому дотичні поверхні цих деталей підготовлені таким чином, щоб коефіцієнт тертя при взаємодії цих деталей μ (див. формулу 1) відповідав вимогам проекту. У сполучені отвори деталей 1 і 2 установлюють болт 3 із шайбами 5 і 6 під головкою, що мають притерті, змазані сферичні поверхні, і спеціальною шайбою 7 - під гайкою. Натяг болта 3 виконують до зусилля, що відповідає нижній границі поля допуску так, щоб забезпечити найменшу можливу несучу спроможність з'єднання (див. параметр В у формулі 2). Контроль зусилля натягу болта виконується за допомогою індикаторного глибиноміра 4, оснащеного опорою із сильного постійного магніту, а в дно отвору болта запресована текстолітова вставка з полірованою плоскою поверхнею, зверненою до головки (Рабер Л.М. Соединения на высокопрочных болтах. Диагностика. Ремонт. Повышение надѐжности конструкций. - Днепропетровск: Системные технологии, 2008, с. 44-45). У процесі затягування болта 3 гострі рифи 8 загартованої шайби 7 вдавлюються в поверхню деталі 2. Збирання вузла зрушення виконують традиційними, загальновідомими методами й прийомами. Обов'язкова умова збирання повинна полягати в тому, щоб несуча спроможність з'єднання болтом (болтами) 17 була не менше, ніж з'єднання болтом 3. У процесі проведення випробувань для оцінки (контролю) якості підготовки дотичних поверхонь деталей 1 і 2 болт 19 затягують до зусилля N таким чином, щоб добуток 1 (тут 2 20 25 30 35 40 1, і 2 - відповідно довжини короткої й довгої частин важеля 11) відповідало найбільшому можливому зусиллю зрушення (див. параметр А в формулі 2). Тобто зусилля Q = 1 є 2 нормативною величиною показника порівняння. При досягненні цієї величини зрушення відбуватися не повинно. У випадку виникнення зрушення до або в момент досягнення навантаженням величини показника порівняння коректують технологію підготовки дотичних поверхонь. Чистота таких вимірювань полягає в тому, що опір зрушенню деталі 2 по конструкції 1 відбувається виключно по одній площині тертя. Це підтверджується тим, що загартована шайба 7 є невід'ємною частиною деталі 2, оскільки її твердість перевищує твердість деталі 2 не менше, ніж на 20 %, завдяки чому вона своїми гострими рифами 8 вдавлюється в поверхню деталі 2. По площині гайки зрушення так само неможливе, тому що вона розташована в гнізді 9 шайби 7 без зазору. У випадку виникнення зрушення тертя головки болта по деталі 1 так само не може вплинути на опір зрушенню дотичних поверхонь деталей 1 і 2, тому що болт 3 у процесі зрушення деталі 2 відхилиться на деякий кут, оскільки головка цього болта взаємодіє з кульовою опорою, утвореною загартованими шайбами із притертими сферами, змазані, наприклад, двосірковим молібденом, поверхні яких мають мізерно мале значення коефіцієнта тертя. Те ж саме можна сказати й про силу тертя в шарнірі, що розділяє важелі 11 на дві частини. Таким чином, всі запропоновані дії дозволяють робити інструментальний контроль якості дотичних поверхонь фрикційних з'єднань неруйнуючим методом з використанням пристрою підвищеної точності й технологічності. Ефект складається в підвищенні надійності металоконструкцій різноманітного призначення й зниженні трудомісткості виконання з'єднань, оскільки після неруйнуючого методу контролю не потрібно відновлювати фрикційні властивості дотичних поверхонь. Запропонований спосіб пройшов лабораторні й промислові випробування на монтажі металоконструкцій різноманітного призначення. 45 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 Спосіб контролю якості підготовки дотичних поверхонь фрикційних з'єднань на високоміцних болтах, що включає підготовку поверхонь елементів стикованих нерухомих деталей і стикової зсувної деталі, стиску їх болтом із заданим зусиллям натягу, установку на нерухому стиковану деталь пристрою для визначення сили тертя й поступове збільшення навантаження на стикову зсувну деталь до досягнення нормативної величини показника порівняння, який відрізняється тим, що натяг болта, що стискає нерухому стиковану деталь зі стиковою зсувною деталлю, виконують до зусилля, що відповідає нижній границі поля допуску, а як показник порівняння використовують найбільш можливе зсувне навантаження на з'єднання, а визначення зсувного навантаження здійснюють приладом для вимірювання сили тертя спокою по дотичних поверхнях болтового зсувостійкого з'єднання з однією площиною тертя. 4 UA 69786 U Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for control of quality of preparation of tangent surfaces of friction joints on high-strength bolts

Автори англійськоюRaber Lev Matviiovych, Chervinskyi Anton Yevhenovych

Назва патенту російськоюСпособ контроля качества подготовки касательных поверхностей фрикционных соединений на высокопрочных болтах

Автори російськоюРабер Лев Матвеевич, Червинский Антон Евгениевич

МПК / Мітки

МПК: G01N 19/02

Мітки: спосіб, підготовки, поверхонь, контролю, фрикційних, дотичних, з'єднань, високоміцних, болтах, якості

Код посилання

<a href="https://ua.patents.su/7-69786-sposib-kontrolyu-yakosti-pidgotovki-dotichnikh-poverkhon-frikcijjnikh-zehdnan-na-visokomicnikh-boltakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю якості підготовки дотичних поверхонь фрикційних з’єднань на високоміцних болтах</a>

Попередній патент: Килимок для автомобільного крісла

Наступний патент: Епоксидний композит

Випадковий патент: N,n'-(n,n'-cульфоніл)-дифенілен-біс(n",n"-диметилформамідин), що має імуномодулюючу дію