Спосіб виготовлення каталітичного перетворювача

Формула / Реферат

Спосіб виготовлення каталітичного перетворювача, який включає нанесення на керамічний носій каталітично активного покриття, який відрізняється тим, що поверхню носія, яка була термічно очищена, вкривають проміжним керамічним покриттям, до складу якого входить високодисперсний наповнювач α-Аl2О3 (фракцією менше 40 мкм), фосфатне в'яжуче, що вибирається з ряду: алюмофосфатне, алюмохромфосфатне, магнійфосфатне, натрійфосфатне, глинистофосфатне в'яжуче або розбавлена ортофосфорна кислота; отриману пасту наносять на поверхню носія, просушують, прожарюють, на отримане проміжне покриття наносять водний розчин осаджуваної сполуки благородного металу, вибраного з ряду: платина, паладій, родій; і піддають його термічному розкладанню.

Текст

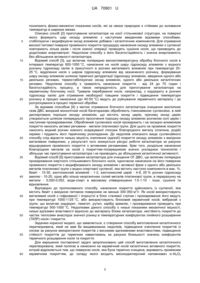

Реферат: UA 70901 U UA 70901 U 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб виготовлення каталітичного перетворювача належить до матеріалів носіїв каталізаторів на основі керамічних компонентів, що використовуються для металевих, металооксидних, керамічних каталізаторів, що використовуються у санітарному термокаталітичному очищенні низьконапірних кисневмісних газів від шкідливих органічних домішок, оксиду вуглецю, а саме до знешкодження газових викидів від речовин, котрі належать до різних класів органічних сполук і монооксиду вуглецю. Відомі способи отримання носіїв каталізаторів на основі керамічних і металевих матеріалів [1]. Для збільшення міцності конструкцій нейтралізаторів і створення розвиненої поверхні взаємодії очищуваного газу з каталізатором розроблені керамічні та металеві носії блокової стільникової структури. Також для забезпечення розвиненості поверхневої структури носія використовують прийоми штучної зміни рельєфу поверхні носія, які полягають у нанесенні на носій проміжного пористого чи такого, що виступає піками над поверхнею, шару на основі, наприклад, оксиду алюмінію. Отримана виражена рельєфна поверхня носія служить основою, на яку наносять різними способами один або кілька активних компонентів - металів групи платини (платина, паладій, родій), що виконують функції каталізаторів. Як термостабілізуючі добавки до складу каталізаторів додатково вводять оксиди рідкісноземельних металів (церію, лантану та ін.) Введення до складу каталізаторів рідкісноземельних і благородних металів виконують або безпосередньо в суміш, якою вкривають носій, при фізико-термічних методах напилення покриттів, або іншими способами нанесення покриттів, переважно, з водних розчинів неорганічних солей з наступним сушінням і відновленням каталізатора. У гетерогенному каталізі властивості каталізаторів залежать як від каталітично активних центрів, розташованих на поверхні носія, так і від сформованих на його поверхні функціональних груп, що безпосередньо надають каталітичної активності каталізаторам. У процесах конверсії газів, що відходять, найбільш високі каталітичні властивості проявляють метали платинової групи і оксиди металів 3d-перехідних елементів. Їх каталітична активність залежить від стану і хімічних властивостей поверхні носія. Найбільш яскраво виражається каталітична активність таких сполук, нанесених на α-Аl2О3 (корунд). Каталітичні матеріали на поверхні α-Аl2О3 (корунду) утворюють активні комплекси, що проявляють вищі, ніж індивідуальні речовини, каталітичні властивості в процесах термокаталітичного знешкодження газів. Це обумовлює перевагу використання α-Аl2О3 (корунду) як носія каталізаторів. Способи отримання термостійких вогнетривких покриттів, до складу яких входить корунд, на поверхні керамічних, металевих і металооксидних носіїв дозволяють використовувати ці покриття як ефективні універсальні носії каталізаторів. Носій каталізатора повинен задовольняти ряду вимог, до яких належать: наявність на поверхні таких функціональних груп, які зумовлюють каталітичну активність утворених центрів, максимально розвинена поверхня, необхідна для формування на ній каталітично активного шару, щоб забезпечити високу реакційну здатність; достатні фізико-механічні показники, що забезпечують стійку працездатність конструкції нейтралізатора в умовах впливу можливих механічних впливів; малий газодинамічний опір. Носії, призначені для функціонування у високотемпературних умовах при різких змінах температур, повинні відрізнятися високою термостійкістю. Відомі способи отримання носіїв каталізаторів на основі оксиду алюмінію мають недоліки, що обумовлені технологією їх формування. Найбільш істотною перевагою α-Аl2О3 (корунду) є те, що на його поверхню легко можна нанести каталітично активні сполуки, що проявляють максимально високу реакційну здатність щодо продуктів неповного згоряння різних вуглеводнів. Застосування інших оксидних сполук як носіїв з нанесеними тими ж самими каталітично активними сполуками не призводить до таких самих високих ступенів перетворення, які досягаються при застосуванні корундових носіїв. В цілому, носії на основі α-Аl2О3 (корунду) відрізняються високими фізико-механічними показниками: високою міцністю, опором до стирання, технологічно регульованою відкритою пористістю, що визначає такий матеріал як кращий для ряду процесів, в яких використовуються каталізатори. Однак невисока термостійкість корунду стримує його застосування увисокотемпературних процесах, що протікають з різкими змінами температур. Покриття на основі оксиду алюмінію, одержувані з його лужного розчину або глиноземистої суспензії, мають низькі показники механічної міцності, низькі адгезійні властивості щодо матеріалів носіїв будь-якої природи. Іншими способами отримання керамічних покриттів на керамічних, металевих і металооксидних матеріалах на основі оксиду алюмінію є способи з використанням вогнетривких паст. Такі покриття після їх нанесення знижують відкриту пористість поверхні матеріалів, значно 1 UA 70901 U 5 10 15 20 25 30 35 40 45 50 55 60 посилюють фізико-механічні показники носіїв, які за своєю природою є стійкими до коливання температур в широких межах. Описано спосіб [2] приготування каталізатора на носії стільникової структури, на поверхні якого формують шар оксиду алюмінію з наступним введенням відомими способами, стабілізуючи і модифікуючи оксид алюмінію добавок і каталітичних компонентів. Для отримання високої питомої поверхні проміжного покриття процедуру нанесення оксиду алюмінію з суспензії повторюють кілька разів і після кожної операції проводять сушіння носія, що призводить до додаткових енерговитрат. Недоліком способу є його багатостадійність і значна енергоємність без збільшення активності каталізатора. Відомий спосіб [3], що включає попередню високотемпературну обробку блочного носія в інтервалі температур 800-1050 °C, нанесення на носій шару гідроксиду алюмінію з водного розчину гідроксиду калію в присутності в розчині металевого алюмінію при температурі 2025 °C, відділення носія з шаром гідроксиду алюмінію від зазначеного розчину, формування шару оксиду алюмінію шляхом термічної дегідратації гідроксиду алюмінію, введення одного або декількох речовин, термостабілізуючих оксид алюмінію, одного або декількох каталітичних речовин. Недоліком способу є тривалість нанесення покриття - від 24 до 70 годин і багатостадійність процесу, а також непридатність для приготування каталізатора на керамічному блочному носії. Тривале перебування носія, наприклад, з кордієриту в розчині гідроксиду калію для отримання необхідної товщини покриття і підвищення температури розчину в процесі нанесення (до 40-50 °C) ведуть до руйнування керамічного матеріалу і до розтріскування в процесі термічної обробки. За відомим способом [4] з метою отримання блочного каталізатора очищення вихлопних газів ДВС вихідний монолітний носій багаторазово обробляють глиноземною суспензією, в якій дисперговано порошок оксиду алюмінію, що містить оксид церію, причому оксид церію утворюється шляхом попереднього просочення порошку оксиду алюмінію розчином солі церію і наступним прожарюванням. Оброблений суспензією носій прожарюють і на оксидно-алюмінієве покриття наносять активні речовини - метали платинової групи. Для цього на проміжне покриття наносять водний розчин кожного осаджуваної сполуки благородного металу (платина, родій) окремо і піддають його термічному розкладанню. До недоліків описаного вище суспензійного способу слід віднести низьку міцність зчеплення (адгезії) покриття оксиду алюмінію з вихідною металевою поверхнею, у результаті чого знижується ресурс роботи каталізатора за рахунок відшарування проміжного покриття з активними речовинами. Крім того, роздільне нанесення благородних металів на носій з покриттям-посередником значно ускладнює технологію і збільшує час приготування каталізатора і не призводить до збільшення каталітичної активності. Відомий спосіб [5] приготування каталізатора для очищення ОГ ДВС, що включає попереднє прожарювання інертного стільникового блочного носія, одночасне нанесення на його поверхню проміжного покриття з модифікованого оксиду алюмінію і активної фази з одного або декількох металів платинової групи з водно-спиртової суспензії, яка містить наступні компоненти в мас. %: беміт - 15-30, азотнокислий алюміній - 1-2, азотнокислий церій - 4-8, 25 % розчин гідроксиду амонію - 10-20, одна або кілька неорганічних солей металів платинової групи, в перерахунку на метали - 0,020-0,052, вода-спирт в масовому співвідношенні 1:5-1:10 - інше, сушіння та відновлення. Відповідно до пропонованого способу, нанесення покриття здійснюють із суспензії, яка 2 містить беміт з вихідною питомою поверхнею не менше 300-350 м /г. Як носій використовують металевий носій з гофрованої і згорнутої в блок сталевої стрічки і прожарювання його ведуть при температурі 1000-1125 °C, або використовують блоковий керамічний носій, вибраний з групи, що включає кордієрит, гематит, рутил, карбід кремнію, і прожарювання проводять при температурі 500-1000 °C. Недоліками даного способу є низькі показники механічної міцності, низькі адгезивні властивості відносно до матеріалу блока каталізатора, нестійкість покриття до частих теплозмін внаслідок значної різниці в температурних коефіцієнтах лінійного розширення (ТКЛР) носія і покриття. Задачею корисної моделі, що заявляється, є створення способу виготовлення каталітичного перетворювача, який не мав би вищевказаних недоліків, підвищення зчеплення покриттів із носієм за рахунок використання покриттів з високими адгезивними властивостями, підвищення стійкості покриттів до термічних навантажень за рахунок близькості значень коефіцієнтів термічного розширення носія та покриття. Для вирішення поставленої задачі запропоновано цей спосіб виготовлення каталітичного перетворювача, який полягає в нанесенні на керамічний носій каталітично активного покриття, котрий відрізняється тим, що поверхню носія, яка була термічно очищена, вкривають проміжним керамічним покриттям, до складу якого входить високодисперсний наповнювач α-Аl2О3 2 UA 70901 U 5 10 15 20 25 30 35 40 45 50 55 (фракцією менше 40 мкм), фосфатне зв'язуюче, що вибирається з ряду: алюмофосфатне, алюмохромфосфатне, магнійфосфатне, натрійфосфатне, глинистофосфатне зв'язуюче або розбавлена ортофосфорна кислота; отриману т.ч. пасту наносять на поверхню носія, просушують, прожарюють. На це отримане проміжне покриття наносять водний розчин осаджуваної сполуки благородного металу, вибраного з ряду: платина, паладій, родій; і піддають його термічному розкладанню. Керамічні покриття утворюють по технології твердіння високотемпературних в'яжучих матеріалів, а саме вогнетривкі наповнювачі зачиняють різними розчинами фосфатів полівалентних металів, силікатів лужних металів, кремнійорганічними сполуками. Для реалізації 6 -1 даного способу вибирають носій, матеріал якого відрізняється ТКЛР (5÷8)10- град . Приклад 1. На поверхню носія, виконаного з шамоту, наносять покриття фосфатного твердіння, яке складається з 70 мас. % високодисперсного заповнювача α-Аl2О3 (фракції менше 40 мкм) і алюмофосфатного з'вязуючого (30 мас. %). Для надання відповідних технологічних властивостей покриттю отриману суміш розбавляють необхідною кількістю води. Отриману таким чином пасту наносять на поверхню носія одним з відомих способів (зануренням, розпиленням, механічним нанесенням). Носій з формованим покриттям сушать протягом 2-х годин при температурах, близьких до 100 °C, потім температуру піднімають до 140 °C зі швидкістю 20 °C/год., витримують також 2 години. Потім піднімають температуру зі швидкістю 50 °C/год. до 300-350 °C і термообробляють протягом не менше 2-х годин. На отримане т.ч. покриття наносять водний сольовий розчин паладію і піддають його термічному розкладанню. Вміст паладію на отриманому каталітичному перетворювачі складає 0,11 мас. %. Для визначення ефективності наведеного вище у прикладі способу формування на поверхні носія шару проміжного носія було виготовлено каталітичний перетворювач на основі шамоту з таким самим вмістом паладію. Виготовлений таким чином каталітичний перетворювач слугує для експерименту, з яким порівнюється каталітичний перетворювач, який виготовлено за заявленим способом. Приклад 2. На поверхню носія, виконаного з кордієриту, наносять покриття фосфатного твердіння, яке складається з 70 мас. % високодисперсного заповнювача α-Аl2О3 (фракції менше 40 мкм) і алюмохромфосфатного з'вязуючого (30 мас. %). Для надання відповідних технологічних властивостей покриттю отриману суміш розбавляють необхідною кількістю води. Отриману таким чином пасту наносять на поверхню носія одним з відомих способів (зануренням, розпиленням, механічним нанесенням). Носій з формованим покриттям сушать протягом 2-х годин при температурах, близьких до 100 °C, потім температуру піднімають до 140 °C зі швидкістю 20 °C/год., витримують також 2 години. Потім піднімають температуру зі швидкістю 50 °C/год. до 300-350 °C і термообробляють протягом не менше 2-х годин. На отримане т.ч. покриття наносять водний сольовий розчин паладію і піддають його термічному розкладанню. Вміст паладію на отриманому каталітичному перетворювачі складає 0,11 мас. %. Для визначення ефективності наведеного вище у прикладі способу формування на поверхні носія шару проміжного носія було виготовлено каталітичний перетворювач на основі кордієриту з таким самим вмістом паладію. Виготовлений таким чином каталітичний перетворювач використовується для експерименту, з яким порівнюється каталітичний перетворювач, який виготовлено за заявленим способом. Приклад 3. На поверхню носія, виконаного з фарфору, наносять покриття фосфатного твердіння, яке складається з 70 мас. % високодисперсного заповнювача α-Аl2О3 (фракції менше 40 мкм) і натрійфосфатного з'вязуючого (30 мас. %). Для надання відповідних технологічних властивостей покриттю отриману суміш розбавляють необхідною кількістю води. Отриману таким чином пасту наносять на поверхню носія одним з відомих способів (зануренням, розпиленням, механічним нанесенням). Носій з формованим покриттям сушать протягом 2-х годин при температурах, близьких до 100 °C, потім температуру піднімають до 140 °C зі швидкістю 20 °C/год., витримують також 2 години. Потім піднімають температуру зі швидкістю 50 °C/год. до 300-350 °C і термообробляють протягом не менше 2-х годин. На отримане т.ч. покриття наносять водний сольовий розчин паладію і піддають його термічному розкладанню. Вміст паладію на отриманому каталітичному перетворювачі складає 0,11 мас. %. Для визначення ефективності наведеного вище у прикладі способу формування на поверхні носія шару проміжного носія було виготовлено каталітичний перетворювач на основі фарфору з таким самим вмістом паладію. Виготовлений таким чином каталітичний перетворювач слугує для експерименту, з яким порівнюється каталітичний перетворювач, який виготовлено за заявленим способом. 3 UA 70901 U 5 10 15 20 Каталітичні перетворювачі, які виготовлено за вищевказаними прикладами, мають високі показники механічного зчеплення покриттів із носієм, стійкі до термічних навантажень, мають високу адгезію каталітичного покриття до носія. Каталітичну активність каталізаторів, виготовлених за вищеприведеними прикладами, визначали за допомогою модельної установки проточного типу. Завдяки цій установці можна вивчати ступені конверсії різних газових викидів. Випробування каталітичних перетворювачів проводилися в реакціях окислення монооксиду вуглецю і бензолу. Для визначення газоподібних компонентів, які входять до складу відпрацьованих газів, використовувалися вимірювальні прилади "Інфракар" та "Оксі". Умови визначення каталітичної активності наступні: об'ємна -1 швидкість разової суміші - 50000 г , розмір частинок каталізатору - 5-10 мм, швидкість нагріву 10 °C/хв. Склад модельної суміші, яка містить монооксид вуглецю, об. %: СО - 2, повітря - решта. Ефективність каталітичного перетворювача в процесах конверсії СО оцінювалася температурою досягнення повного його зникнення на виході з модельної установки. 3 Склад модельної суміші, яка містить бензол, г/м : бензол - 10, повітря - решта. Ефективність каталітичного перетворювача в процесах окислення бензолу оцінювалася ступенем його конверсії при температурі 600 °C. Результати випробувань каталітичних перетворювачів, котрі отримані за прикладами 1, 2 та 3, зведено в таблицю. У результаті використання даного способу скорочується час технологічного процесу нанесення каталітичного покриття за рахунок скорочення числа технологічних стадій, скорочуються додаткові затрати електроенергії й працезатрати; можливе використання більш простого в експлуатації й дешевого обладнання. Таблиця Каталітична активність отриманих каталітичних перетворювачів у процесах окислення бензолу та монооксиду вуглецю Каталізатор Приклад 1 Приклад 2 Приклад 3 З покриттям Без покриття З покриттям Без покриття З покриттям Без покриття Каталітична активність у процесах окислення СО та С6Н6 Температура повної конверсії Ступінь конверсії С6Н6, %, СО, °C при температурі 600 °C 215 93 260 64 235 88 280 60 250 82 315 55 25 30 35 Джерела інформації: 1. Structured catalysts and reactors / [edited by] Andrzej Cybulski and Jacob A. Moulijn.-2nd ed.p.cm - (Chemical industries; v.110) 2006. 2. Патент ЕР 1438135 А3от 21.07.2004. Layered catalyst composite and use thereof / Deeba Michel; Steger John; Rabinowitz Harold; Foong John. - Аналог. 3. Патент RU 2190470 C2, от 10.06.2002. Способ приготовления катализатора для очистки отработавших газов двигателей внутреннего сгорания / Дробаха Е. А. (RU); Дробаха Г. С. (RU); Солнцев К. А. - Аналог. 4. Патент US 4587231 от 06.05.1986. Method of producing monolithic catalyst for purification of exhaust gas./ Sawamura Keiichi [Jp]; Eto Yoshiyuki [Jp]; Mine Junichi [Jp]; Masuda Koji [Jp]. Аналог. 5. Патент 2275962 С1 от 10.05.2006. Способ приготовления катализатора для очистки отработавших газов двигателей внутреннего сгорания и катализатор, полученный этим способом / Дробаха Е. А., Дробаха Г. С, Солнцев К. А. - Прототип. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 Спосіб виготовлення каталітичного перетворювача, який включає нанесення на керамічний носій каталітично активного покриття, який відрізняється тим, що поверхню носія, яка була термічно очищена, вкривають проміжним керамічним покриттям, до складу якого входить високодисперсний наповнювач α-Аl2О3 (фракцією менше 40 мкм), фосфатне в'яжуче, що 4 UA 70901 U 5 вибирається з ряду: алюмофосфатне, алюмохромфосфатне, магнійфосфатне, натрійфосфатне, глинистофосфатне в'яжуче або розбавлена ортофосфорна кислота; отриману пасту наносять на поверхню носія, просушують, прожарюють, на отримане проміжне покриття наносять водний розчин осаджуваної сполуки благородного металу, вибраного з ряду: платина, паладій, родій; і піддають його термічному розкладанню. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing catalytic reducer

Автори англійськоюKoschii Vadym Andriiovych

Назва патенту російськоюСпособ изготовления каталитического преобразователя

Автори російськоюКощий Вадим Андреевич

МПК / Мітки

МПК: B01D 53/86

Мітки: перетворювача, виготовлення, каталітичного, спосіб

Код посилання

<a href="https://ua.patents.su/7-70901-sposib-vigotovlennya-katalitichnogo-peretvoryuvacha.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення каталітичного перетворювача</a>

Попередній патент: Пристрій для визначення ступеня розпуску волокнистих матеріалів

Наступний патент: Система регулювання температури оливи та охолоджуючої рідини двигуна внутрішнього згоряння з утилізацією теплоти з тепловим акумулятором

Випадковий патент: Кисіль яблучно-гарбузовий на основі льняного та зернового відварів