Спосіб визначення тріщиностійкості твердих сплавів, керамічних матеріалів та покриттів

Номер патенту: 72831

Опубліковано: 27.08.2012

Автори: Барило Ігор Григорович, Рогаль Олександр Васильович, Яковин Олег Миронович, Роп'як Любомир Ярославович

Формула / Реферат

Спосіб визначення тріщиностійкості твердих сплавів, керамічних матеріалів та покриттів, що включає підготовку поверхні зразка, що досліджується, шляхом шліфування, полірування, знежирювання та висушування, вдавлювання алмазного індентора в формі правильної чотиригранної піраміди при заданому навантаженні в підготовлену поверхню, витримку алмазного індентора під навантаженням і його відведення від цієї поверхні, вимірювання довжини радіальних тріщин, які виникли в кутах відбитка, і розрахунок величини критичного коефіцієнта інтенсивності напружень, який відрізняється тим, що перед вимірюванням довжини радіальних тріщин в кутах відбитка на поверхню зразка з відбитком наносять індикаторний розчин, здійснюють витримку, очищають поверхню зразка від індикаторного розчину, обробляють поверхню зразка проявником, здійснюють витримку і видаляють залишки проявника з поверхні зразка з відбитком.

Текст

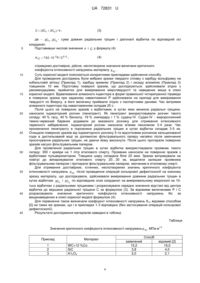

Реферат: Спосіб визначення тріщиностійкості твердих сплавів, керамічних матеріалів та покриттів включає підготовку поверхні зразка, що досліджується, шляхом шліфування, полірування, знежирювання та висушування, вдавлювання алмазного індентора в підготовлену поверхню, витримку алмазного індентора під навантаженням, вимірювання довжини радіальних тріщин. Перед вимірюванням довжини радіальних тріщин в кутах відбитка на поверхню зразка з відбитком наносять індикаторний розчин, здійснюють витримку, очищають поверхню зразка від індикаторного розчину, обробляють поверхню зразка проявником, здійснюють витримку і видаляють залишки проявника з поверхні зразка з відбитком. UA 72831 U (12) UA 72831 U UA 72831 U 5 10 15 Корисна модель належить до методів механічних випробовувань матеріалів, а саме - до неруйнівних способів визначення тріщиностійкості (в'язкості руйнування) твердих сплавів, керамічних матеріалів та покриттів, і може бути використана для порівняння різних варіантів хімічного складу, технологічних процесів виготовлення, обробки і контролю якості матеріалів та покриттів, співставлення матеріалів та покриттів при обґрунтуванні їх вибору для виготовлення деталей машин і елементів конструкцій з урахуванням їх дефектності, геометричних форм і умов експлуатації, аналізу причин виникнення аварій і руйнування конструкцій в металургії, машинобудуванні, будівництві, хімічній, нафтогазовій, електротехнічній та інших галузях промисловості, а також і в медицині. Відомий спосіб оцінки тріщиностійкості твердих сплавів, що включає вимірювання довжини радіальних тріщин, які виникають в кутах відбитка при вдавлюванні алмазного індентора при заданому навантаженні в поліровану поверхню зразка матеріалу, який базується на експериментальному факті, згідно з яким загальна довжина радіальних тріщин в кутах відбитка знаходиться в лінійній залежності від навантаження, а опір утворенню тріщин оцінюють параметром W, величина якого рівна оберненому значенню коефіцієнта пропорційності W 1 20 25 30 де - коефіцієнт пропорційності в лінійній залежності загальної довжини радіальних тріщин від величини навантаження [1]. Одиниці вимірювання параметра W ідентичні одиницям вимірювання параметра критичної швидкості вивільнення пружної енергії G1C , тому використання даного способу не дає можливості безпосередньо визначати значення критичного коефіцієнта інтенсивності напружень матеріалу K1C . Найбільш близьким до запропонованого є спосіб визначення тріщиностійкості твердих сплавів, що включає шліфування, полірування, знежирювання та висушування поверхні зразка матеріалу, що досліджується, вдавлювання алмазного індентора у формі правильної чотиригранної піраміди при заданому навантаженні в цю поверхню матеріалу, витримку під навантаженням і його відведення від поверхні, вимірювання довжини радіальних тріщин, які виникли в кутах відбитка, і розрахунок величини критичного коефіцієнта інтенсивності напружень матеріалу K1C за формулою [2]. Ця формула зв'язує довжину радіальних тріщин в кутках відбитка з твердістю Н і в'язкістю руйнування матеріалу K1C Ф H a 0,15k(C a)3 / 2 , 35 40 (3) де - 2Cx , 2Cy - сума довжин радіальних тріщин і діагоналі відбитка по відповідній осі координат. Якщо у вищенаведену формулу (2) підставити замість Ф , H , k їх значення, то отримаємо більш просте співвідношення для розрахунку величини критичного коефіцієнта інтенсивності напружень матеріалу K1C K1C 7,52 102 P C3 / 2 . 50 (2) де Ф - відношення твердості до границі текучості матеріалу, Ф 3 ; H - твердість матеріалу, ( H 0,47P a 2 , де P - задане навантаження на алмазний індентор); a - половина діагоналі відбитка; k - постійна, k : = 3,2; C - середнє значення відстані від центра відбитка до вершини радіальної тріщини в куті відбитка. Величину С розраховують за формулою C (2Cx 2Cy ) / 4 , 45 (1), (4) Використання цього способу не дозволяє визначати істинні значення характеристики тріщиностійкості - величини критичного коефіцієнта інтенсивності напружень матеріалу K1C 1 UA 72831 U 5 10 15 20 25 30 35 40 45 50 55 тому, що складно вимірювати дійсні довжини радіальних тріщин в кутах відбитка з невеликим їх розкриттям. В основу корисної моделі поставлена задача: вдосконалення способу визначення тріщиностійкості твердих сплавів, керамічних матеріалів та покриттів шляхом введення перед вимірюванням довжини радіальних тріщин в кутах відбитка операцій капілярної дефектоскопії (нанесення на поверхню зразка з відбитком, що досліджується, індикаторного розчину, здійснення витримки, очищення поверхні зразка від залишків індикаторного розчину, нанесення проявника, здійснення витримки, очищення поверхні зразка з відбитком від залишків проявника), що дозволить підвищити точність визначення довжини радіальних тріщин з невеликим їх розкриттям і за рахунок цього забезпечити отримання достовірних значень характеристик тріщиностійкості (в'язкості руйнування), зокрема - величини критичного коефіцієнта інтенсивності напружень K1C . Поставлена задача вирішується тим, що в способі визначення тріщиностійкості твердих сплавів, керамічних матеріалів та покриттів, який включає підготовку поверхні зразка, що досліджується, шляхом шліфування, полірування, знежирювання та висушування, вдавлювання алмазного індентора в формі правильної чотиригранної піраміди при заданому навантаженні в підготовлену поверхню, витримку алмазного індентора під навантаженням і його відведення від цієї поверхні, вимірювання довжини радіальних тріщин, які виникли в кутах відбитка, і розрахунок величини критичного коефіцієнта інтенсивності напружень, згідно з корисною моделлю, перед вимірюванням довжини радіальних тріщин в кутах відбитка на поверхню зразка з відбитком наносять індикаторний розчин, здійснюють витримку, очищають поверхню зразка від індикаторного розчину, обробляють поверхню зразка проявником, здійснюють витримку і видаляють залишки проявника із поверхні зразка з відбитком. Порівняльний аналіз з найближчим аналогом показує, що запропонований спосіб визначення тріщиностійкості твердих сплавів, керамічних матеріалів та покриттів відрізняється наявністю нових операцій капілярної дефектоскопії, які проводяться перед вимірюванням довжини радіальних тріщин в кутах відбитка, які мають невелике розкриття. Принцип закладений в основу корисної моделі базується на наступному. Умови вимірювання довжини радіальних тріщин в кутах відбитка значною мірою обумовлюють значення характеристик тріщиностійкості, зокрема величини критичного коефіцієнта інтенсивності напружень K1C , який розраховують за формулою після проведення механічних випробовувань (вдавлювання алмазного індентора в формі правильної чотиригранної піраміди при заданому навантаженні Р в підготовлену поверхню зразка, що досліджується, і витримку його під навантаженням) на основі результатів вимірювання довжини радіальних тріщин в кутах відбитка. Якщо занижені значення довжин цих радіальних тріщин призводять до отримання більших величин критичного коефіцієнта інтенсивності напружень К1С, то завищені значення довжини радіальних тріщин - навпаки, до отримання менших величин цього коефіцієнта К1С, який характеризує здатність елемента із конструкційного матеріалу, що містить тріщину або часткове пошкодження, витримувати прикладене навантаження і не руйнуватися повністю. Саме таке введення операцій капілярної дефектоскопії забезпечує вирішення задачі корисної моделі - підвищення точності визначення довжин радіальних тріщин в кутах відбитка з невеликим їх розкриттям і за рахунок цього забезпечити отримання достовірних, істинних, неспотворених значень характеристик тріщиностійкості (в'язкості руйнування), зокрема величини критичного коефіцієнта інтенсивності напружень матеріалу K1C . Суть корисної моделі пояснюється кресленням, на якому зображена схема для вимірювання довжини радіальних тріщин, які виникли в кутах відбитка, після вдавлювання алмазного індентора в формі правильної чотиригранної піраміди при заданому навантаженні в поверхню зразка, що досліджується (креслення). Заявлений спосіб реалізується таким чином. Для визначення тріщиностійкості твердих сплавів, керамічних матеріалів та покриттів використовують зразки матеріалу або вироби (наприклад, зубки бурових інструментів, пластини різальних інструментів, матриці штампів, фільєри тощо). Порядок підготовки поверхні зразка, що досліджується, наступний: чорнове і чистове шліфування алмазним кругом; полірування алмазним порошком; знежирювання; висушування. Чорнове і чистове шліфування проводять алмазними кругами зернистістю до 100 мкм і 40 мкм відповідно на плоскошліфувальних верстатах із застосуванням оснащення для шліфувальних операцій при інтенсивній подачі мастильно-охолоджувальної рідини у зону різання. Припуски на шліфування (глибина різання) і режими різання (швидкість різання та подача) розраховують або вибирають із нормативних даних у залежності від матеріалу зразка 2 UA 72831 U 5 10 15 20 25 (виробу), що досліджується, і повинні забезпечувати мінімальне спотворення структури металу та отримання у поверхневому шарі після операцій шліфування мінімального значення рівня залишкових напружень. Полірування поверхні зразка матеріалу проводяться на плоскополірувальних верстатах з використанням алмазних паст або суспензії із алмазного порошку в декілька етапів. Зернистість алмазних порошків і тривалість полірування такі: 4…20 мкм - 30 хв; 16…8 мкм - 30 хв; 6…3 мкм 30 хв; 1 мкм - 20 хв; 0,25 мкм -20 хв відповідно. Знежирювання поверхні зразка матеріалу проводять органічними розчинниками, наприклад, бензином Б-70, уайт-спіритом, ацетоном та іншими. Висушування поверхні проводять шляхом витримки зразка (виробу) на повітрі, обдуванням струменем стиснутого повітря тощо. Використання такої технології підготовки поверхні зразка матеріалу забезпечує відтворюваність довжин радіальних тріщин в кутах відбитка. Вдавлювання алмазного індентора в формі правильної алмазної чотиригранної піраміди (кут при вершині піраміди - 2=136°; вістря при вершині - не більше 1 мкм) при заданому навантаженні P в поверхню зразка матеріалу, що досліджується, проводять на приладі для вимірювання твердості або на пресі. Вказане обладнання повинно забезпечувати прикладання навантаження по осі алмазного індентора, що вдавлюється, перпендикулярно до поверхні зразка, що досліджується, і підтримання постійного значення заданого навантаження у процесі вдавлювання. Для виконання цієї умови площина підготовленої поверхні зразка повинна бути строго паралельною до опорної поверхні обладнання для навантаження. Неплоскі зразки закріплюють на спеціальних опорних столиках, які входять в комплект твердомірів. Величину навантаження P на алмазний індентор вибирають експериментально в залежності від фізикомеханічних властивостей матеріалу зразка для забезпечення отримання відбитка з видимими радіальними тріщинами, які виникають в його кутах, і мають достатні геометричні розміри 2Cx і 2Cy для здійснення їх вимірювання (креслення). Мінімальна товщина зразка, що досліджується, 30 35 40 45 50 55 повинна перевищувати діагональ відбитка 2а в 5 разів. Відстань між центром відбитка і краєм зразка або краєм сусіднього відбитка приймають не менше 5а. Оскільки результати механічних випробовувань залежать від тривалості прикладання навантаження до алмазного індентора, який вдавлюють, і тривалості витримки його під навантаженням, то у всіх дослідах ці параметри повинні бути однаковими. Час витримки алмазного індентора під навантаженням складає 10…30 с. Перед вимірюванням довжини радіальних тріщин, утворених в кутах відбитка, на поверхню зразка матеріалу, що досліджується, наносять індикаторний розчин (пенетрант) і витримують на ній стільки часу, скільки необхідно для заповнення порожнин вказаних радіальних тріщин. Час витримки зазначається в інструкціях по застосуванню конкретного пенетранту. На практиці час проникнення індикаторного розчину в тупикові радіальні тріщини з малим розкриттям складає 3…15 хв. Для очищення поверхні зразка матеріалу від індикаторного розчину (пенетранту) у залежності від типу пенетранту її спочатку протирають ганчіркою, змоченою у відповідному очищаючому розчині. Кольоровий розчин видаляють з поверхні негайно після закінчення просочування радіальних тріщин, не даючи йому висохнути щоби не утруднювати очищення. Після цього протирають поверхню зразка насухо. Поверхню зразка матеріалу після її очищення обробляють проявником. Спосіб нанесення проявника вибирають з урахуванням його типу і властивостей, наприклад, пензликом, розпиленням тощо. Оптимальна товщина шару проявника - 7…20 мкм. Проявлення радіальних тріщин в кутах відбитка, тобто утворення індикаторного рисунка, забезпечується витримкою зразка на повітрі при звичайній або підвищеній температурі. Тривалість витримки залежить від фізичних властивостей дефектоскопічних матеріалів, температури і підбирається експериментально, при цьому зазвичай час витримки складає 1…30 хв. Після цього видаляють проявник і сліди інших дефектоскопічних матеріалів з поверхні зразка з відбитком з радіальними тріщинами в кутах і протирають вологим фільтрувальним папером і витирають насухо. Після завершення виконання вищеназваних операцій капілярної дефектоскопії здійснюють вимірювання довжин радіальних тріщини у кутах відбитка. Використання операцій капілярної дефектоскопії дозволяє виявляти радіальні тріщини з малим розкриттям. Для проведення цих вимірювань використовують оптичні або цифрові електронні вимірювальні прилади. За результатами вимірювань визначають довжину радіальних тріщин в кутах відбитка 2Cx і 2Cy по відповідних координатних осях ОХ та ОУ (фіг.) і розраховують середнє значення відстані від центра відбитка до вершини радіальної тріщини С за формулою (3) 3 UA 72831 U C (2Cx 2Cy ) / 4 , (3) де - 2Cx , 2Cy - сума довжин радіальних тріщин і діагоналі відбитка по відповідній осі 5 координат. Підставивши числові значення P і C у формулу (4) K1C 7,52 102 P / C3 / 2 , 10 15 20 25 30 35 40 45 (4) отримуємо достовірне, дійсне, неспотворене значення величини критичного коефіцієнта інтенсивності напружень матеріалу K1C . Суть корисної моделі пояснюється конкретними прикладами здійснення способу. Для проведення досліджень були вибрані зразки твердого сплаву з карбіду вольфраму на кобальтовій зв'язці (Приклад 1), карбіду кремнію (Приклад 2) і оксиду алюмінію (Приклад 3) товщиною 10 мм. Підготовку поверхні зразків, що досліджуються, здійснювали згідно з рекомендаціями, прийнятих для вимірювання мікротвердості та наведених вище в описі корисної моделі. Вдавлювання алмазного індентора в формі правильної чотиригранної піраміди в поверхню зразка при заданому навантаженні Р здійснювали на приладі для вимірювання твердості по Вікерсу, а його величину приймали згідно з паспортними даними. Час витримки алмазного індентора під навантаженням складав 25 с. Після цього на поверхню зразків з відбитками, в кутах яких виникли радіальні тріщини, наносили індикаторний розчин (пенетрант). Як пенетрант використовували розчин такого складу: 40 % гасу, 40 % бензолу, 19 % скипидару і 1 % судану-IV. Судан-IV - жиророзчинний темно-червоний барвних додавали до вказаного розчину для отримання інтенсивного червоного забарвлення. Індикаторний розчин наносили м'яким пензликом 3-4 рази. Час проникнення пенетранту в порожнини радіальних тріщин в кутах відбитка складав 3-5 хв. Очищали поверхню зразків від індикаторного розчину 5-ти відсотковим розчином кальцинованої соди в дистильованій воді за допомогою фільтрувального паперу негайно після закінчення просочування радіальних тріщин, не даючи йому висохнути. Після цього протирали поверхню зразків насухо фільтрувальним папером. Для проявлення радіальних тріщин в кутах відбитка використовували проявник такого складу: 300 г крейди на 1 літр етилового спирту. Проявник наносили на поверхню зразків з відбитками пульверизатором. Товщина шару складала біля 20 мкм. Зразки витримували на повітрі до випаровування етилового спирту 20…30 хв, видаляли залишки проявника фільтрувальним папером і протирали фільтрувальним папером, змоченим в етиловому спирті. Для отримання достовірних, істинних, неспотворених значень критичного коефіцієнта інтенсивності напружень K1C після проведення операцій кольорової дефектоскопії на кожному зразку матеріалу, що досліджували, здійснювали вимірювання довжини радіальних тріщин в кутах відбитках 2Cx і 2Cy по відповідних осях координат на вимірювальному мікроскопі на 10тьох відбитках з радіальними тріщинами і розраховували середнє значення відстані від центра відбитка до вершини радіальної тріщини С за формулою (3). За відомими величинами Р і С розраховували значення критичного коефіцієнта інтенсивності напружень Кіс за вищенаведеною в описі корисної моделі формулою (4). Для порівняння також визначали коефіцієнт інтенсивності напружень К1С відомим способом [2] на таких же зразках, що і в прикладах 1-3 відповідно (без застосування операцій кольорової дефектоскопії). Результати дослідження матеріалів наведені в таблиці. Таблиця 1/2 Значення критичного коефіцієнта інтенсивності напружень K1C МПам Приклад 1 2 3 Спосіб Матеріал заявлений 15,2 3,8 2,0 WC+12 %Co SiC А12О3 4 відомий [2] 16,0 4,0 2,1 UA 72831 U 5 10 Наведені приклади підтверджують досягнення технічного результату при застосуванні заявленого способу. Таким чином, використання заявленого способу забезпечує отримання достовірних значень критичного коефіцієнта інтенсивності напружень матеріалу з більш високою точністю в порівнянні з відомим. Джерела інформації: 1. Palmquist S. RibBildungsarbeit bei Vickers-Eindrucken als Mafi fur die Zahigkeit von Hartmetallen. - Arch. Eisenhuttenw., 1963, 33, N 9, S. 629-634. 2. Evans A.C., Charles E.D. Fracture Toughness Determination by Indentation. - J. Amer. Ceram. Soc, 1976, 59, N 7-8, P. 371-372. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Спосіб визначення тріщиностійкості твердих сплавів, керамічних матеріалів та покриттів, що включає підготовку поверхні зразка, що досліджується, шляхом шліфування, полірування, знежирювання та висушування, вдавлювання алмазного індентора в формі правильної чотиригранної піраміди при заданому навантаженні в підготовлену поверхню, витримку алмазного індентора під навантаженням і його відведення від цієї поверхні, вимірювання довжини радіальних тріщин, які виникли в кутах відбитка, і розрахунок величини критичного коефіцієнта інтенсивності напружень, який відрізняється тим, що перед вимірюванням довжини радіальних тріщин в кутах відбитка на поверхню зразка з відбитком наносять індикаторний розчин, здійснюють витримку, очищають поверхню зразка від індикаторного розчину, обробляють поверхню зразка проявником, здійснюють витримку і видаляють залишки проявника з поверхні зразка з відбитком. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for determination of fracture resistance of solid alloys, ceramic materials and coatings

Автори англійськоюRopiak Liubomyr Yaroslavovych, Rohal Oleksandr Vasyliovych, Yakovin Oleh Myronovych, Barylo Ihor Hryhorovych

Назва патенту російськоюСпособ определения трещиностойкости твердых сплавов, керамических материалов и покрытий

Автори російськоюРопяк Любомир Ярославович, Рогаль Александр Васильевич, Яковин Олег Миронович, Барило Игорь Григорьевич

МПК / Мітки

МПК: G01N 3/20

Мітки: покриттів, твердих, матеріалів, визначення, сплавів, керамічних, тріщиностійкості, спосіб

Код посилання

<a href="https://ua.patents.su/7-72831-sposib-viznachennya-trishhinostijjkosti-tverdikh-splaviv-keramichnikh-materialiv-ta-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення тріщиностійкості твердих сплавів, керамічних матеріалів та покриттів</a>

Попередній патент: Спосіб лікування синдрому подразненого кишечника, поєднаного з хронічним обструктивним захворюванням легень

Наступний патент: Інструмент для фрикційно-зміцнюючої обробки деталей

Випадковий патент: Спосіб електролітичного осадження багатошарових сплавів кобальт-фосфор