Тонкошаровий сенсор вимірювання тиску стиснення осердя статора

Номер патенту: 73440

Опубліковано: 25.09.2012

Автори: Федоренко Григорій Михайлович, Левицький Анатолій Станіславович

Формула / Реферат

Тонкошаровий сенсор вимірювання тиску стиснення осердя статора, що містить плоский діелектричний чутливий елемент, два електроди у вигляді мідних фольгових пластин, дві ізолюючі діелектричні прокладки, причому електроди накладені з обох сторін на чутливий елемент, а на електроди накладені ізолюючі діелектричні прокладки і все спікається в пакет товщиною, рівною товщині листа електротехнічної сталі тієї машини, в яку передбачається закладка сенсора, який відрізняється тим, що один із електродів виконаний у формі плоскої спіралі.

Текст

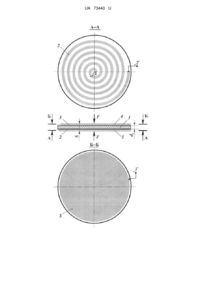

Реферат: UA 73440 U UA 73440 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до електровимірювальної техніки, до вимірювання фізичних величин електричними методами, і може бути використана для вимірювання тиску стиснення осердя статора потужних турбо- та гідрогенераторів. Величина ступеня спресованості осердя потужних генераторів є одним із найважливіших параметрів при характеристиці осердя як механічної системи. Зниження ступеня спресованості призводить до підвищеної вібрації, а згодом може призвести до тяжких аварій. Через це цей параметр необхідно постійно контролювати як при роботі машини, так і при періодичних оглядах та ремонтах. Контроль ступеня спресованості найпростіше виконується спеціальними механічними пристроями: у вигляді спеціальних щупів або у вигляді спеціальних штангенциркулів. Контроль щупами виконується вставлянням останніх (клиноподібної ділянки) між листи осердя [1, 2]. Під час контролю штангенциркулями спочатку вимірюється розмір пакету осердя по його довжині при начальній ідеальній спресованості, а потім - цей же параметр через деякий період експлуатації [1]. Збільшення розміру пакету означає зменшення тиску стиснення. Недоліком контролю механічними пристроями є його велика трудомісткість, залежність від суб'єктивного людського фактору, а також можливість ушкодження лакового покриття листів, що в подальшому може призвести до їх замикання. До того ж, методи не можна застосувати для роботи в автоматичному режимі, тобто під час роботи машини. Відомий ультразвуковий метод контролю ступеня спресованості, в якому використовується експериментально встановлена залежність швидкості розповсюдження звуку вподовж пакету осердя від ступеню ослаблення тиску стиснення [3, 4]. Метод трудомісткий, бо потребує створення макету ділянки осердя для тарування приладу, щоб з допомогою експерименту отримати залежність "тиск стиснення - швидкість звуку". Але головним недоліком методу є те, що він не може бути використаний для вимірювання при роботі машини. Відомий вібро-акустичний метод контролю ступеня спресованості. В основу способу поставлена залежність вібромеханічних характеристик пакета осердя (резонансної частоти коливань і логарифмічного декремента збуджених коливань) від тиску стиснення. Більш високі резонансні частоти відповідають більшій жорсткості пакета осердя (більшому тиску стиснення), а більш високі декременти коливань - менш щільному пакету [5, 6]. Метод має ті ж самі недоліки, що і ультразвуковий - трудомісткість, яка зумовлена необхідністю експериментального тарування, і неможливість використання на працюючій машині. Відомий температурний метод контролю ступеня спресованості, який можна застосувати під час роботи машини [7]. Метод базується на тому, що в крайніх пакетах осердя для любої точки існує однозначна залежність TFe ƒZ постійної часу нагрівання (охолодження) TFe від коефіцієнта поперечної теплопровідності Z , який в свою чергу залежить від тиску стиснення Z ƒ . Метод складний для використання, бо потребує виготовлення моделі пакету осердя визначеного типу машини для встановлення експериментальних залежностей "тиск стиснення температура". Відомий електромагнітний спосіб для автоматичного контролю стану спресованості. В основу метода покладено дві експериментально отримані залежності: а) аксіальної складової магнітної індукції BZ від магнітної проникності Z в тому ж напрямку в кожній точці осердя BZ ƒ Z ; б) магнітної проникності по аксіальній осі Z від тиску стиснення Z . Збільшення зменшує повітряні проміжки між окремими сегментами електротехнічної сталі, а значить і збільшує коефіцієнт заповнення проміжку сталлю в аксіальному напрямку [7, 8]. Недоліки електромагнітного методу аналогічні недолікам температурного - складність і трудомісткість. Відомі тензометричний [9] та ємнісний метод автоматичного контролю тиску стиснення [1012], в яких сенсори разом з чутливим силосприймаючим пружним елементом встановлюються під стягуючі гайки осердя. Пружний чутливий елемент під впливом зусилля стягування осердя F деформується і при цьому між його деформацією l і зусиллям F існує лінійна залежність l ƒF . Деформація l , у свою чергу, перетворюється в пасивну електричну величину, наприклад: опір R ƒl - у тензометричному сенсорі і електричну ємність C ƒl - у ємнісному. Враховуючи те, що F k (де k - коефіцієнт пропорціональності) визначають тиск стиснення . Недоліком методу є те, що він не дає можливості контролювати величину тиску стиснення в глибині пакету осердя. Найбільш близьким по технічній суті до пропонованого пристрою є тонкошаровий ємнісний сенсор тиску пресування в [13, 14]. Сенсор містить плоский діелектричний чутливий елемент, на який з обох сторін накладені два мідні фольгові електроди, а на них - дві ізолюючі діелектричні 1 UA 73440 U 5 10 15 20 25 30 35 40 45 50 55 прокладки із склотканини. Форма чутливого елементу і відповідно електродів може бути будьякої форми (круг, овал, квадрат та ін.) В такому вигляді сенсор запікається під пресом. Сумарна товщина сенсора рівна товщині листа електротехнічної сталі пакета осердя тієї електричної машини, в яку передбачається закладка сенсорів. Сенсор працює наступним чином. На сенсор, який вставлений в отвір діелектричної пластини (по геометричним розмірам аналогічній сегменту осердя і розміщеній між листами пакета), діє сила стиснення F , яка є прямо пропорційною площі S чутливого елемента і тиску стиснення . Під дією сили F чутливий елемент стискується на величину d ( d - товщина чутливого елемента), що визиває зміну електричної ємності C між електродами. По зміні ємності C визначають зміну тиску стиснення . Недоліком сенсора є те, за малого тиску стиснення сенсор має низьку чутливість і точність. Задачею корисної моделі є створення пристрою для вимірювання тиску стиснення в осерді потужних турбо- та гідрогенераторів, який дозволяє шляхом виконання одного із електродів в формі спіралі, досягти нового технічного результату, а саме, підвищити чутливість і точність вимірювання. Поставлена задача вирішується тим, що у тонкошаровому сенсорі вимірювання тиску стиснення осердя статора, що містить: плоский діелектричний чутливий елемент; два електрода у вигляді мідних фольгових пластин; дві ізолюючі діелектричні прокладки, причому електроди накладені з обох сторін на чутливий елемент, а на електроди накладені діелектричні ізолюючі прокладки і все спікається в пакет товщиною, рівною товщині листа електротехнічної сталі тієї машини, в яку передбачається закладка сенсора, один із електродів виконаний у формі плоскої спіралі. Для досягнення технічного результату запропонований пристрій містить вимірювальний плоскопаралельний конденсатор, утворений фольговими електродами і вимірювальну котушку, утворену спіраллю, форму якої має один із електродів. Величина ємності конденсатора функціонально залежить від відстані між електродами, яка в свою чергу залежить від сили, що стискує електроди, тобто пропорціональна тиску стиснення. В свою чергу при роботі машини у контурі котушки, утвореною спіраллю одного з електродів, виникає електрорушійна сила (е. р. с), величина якої пропорційна осьовій складовій магнітної індукції і числу витків котушки, тобто має місце індукційний первинний вимірювальний перетворювач [15]. Осьова складова магнітної індукції залежить від тиску стиснення, і як відомо з [7] ця залежність в області малих тисків має значну крутизну, що забезпечує хорошу чутливість. Через це застосування у пристрої первинного індукційного вимірювального перетворювача підвищить роздільну здатність і точність вимірювання. До того ж застосування двох первинних перетворювачів для вимірювання одного і того ж параметру підвищить надійність і достовірність результату вимірювання. Індукційний перетворювач сенсору в даному випадку не потребує створення моделі пакету осердя визначеного типу машини для встановлення експериментальних залежностей "тиск стиснення - осьова складова магнітної індукції". Він може бути проградуйований по ємнісному перетворювачу, враховуючи розрахунковість останнього. Порівняльний аналіз запропонованого сенсора з прототипом дозволяє зробити висновок, що відмінні ознаки запропонованого пристрою являються новими, також необхідними та достатніми для досягнення нового технічного результату: підвищення роздільної здатності і точності вимірювання. На кресленні показано у трьох проекціях схему тонкошарового сенсора для контролю стану спресованості осердя потужних турбо- та гідрогенераторів, де: плоский діелектричний чутливий елемент 1, мідні фольгові електроди 2 і 3, ізолюючі діелектричні прокладки із склотканини 4 і 5. Електрод 2 виконаний у виді спіральної плоскої котушки. Електроди 2 і 3 накладені з обох сторін на чутливий елемент 1, а на електроди 1 і 2 накладені ізолюючі прокладки із склотканини 4 і 5. Отриманий пакет спечений під тиском і має товщину s , рівну товщині листа електротехнічної сталі тієї машини, в яку передбачається закладка сенсора. На кресл. показана схема сенсора, який має круглу форму, а взагалі форма сенсора може бути будь-якою. Пристрій працює таким чином. В початковий момент, коли на сенсор не діє сила стиснення, електрична ємність C0 конденсатора, утвореного електродами 1 і 2, складе C0 0 E SСП , (1) d0 2 UA 73440 U 5 де 0 8б 8542 10 12 Ф/м - діелектрична проникність вакууму; E - відносна діелектрична проникність елемента 1; SПП - площа спіралі, яка є площею взаємного перекриття електродів 1 і 2; d 0 - початкова відстань між електродами 2 і 3. Ємність вимірюється між точками "1" і "3". Під дією сили стиснення F відстань між електродами 2 і 3 зменшиться на величину d , яка визначиться як d Fd 0 , (2) EE SСП де Е Е - модуль пружності елемента 1. Враховуючи те, що F SСП , формула (2) прийме вигляд d d 0 10 EE , (3) де - тиск стиснення. Відстань d X між електродами 1 і 2 складе d X d 0 d d 0 d 0 EE . (4) d 0 1 EE При вимірюванні ємнісний опір конденсатора (відношення напруги до струму), утвореного електродами 2 і 3, є прямо пропорційний відстані між ними, тобто можна записати, що 15 dX 1 1 , d0 . (5) C0 CX Використовуючи (4) і (5), визначають тиск стиснення E E 1 20 C0 CX . (6) В котушці, яка утворена спіраллю-електродом 2, при роботі машини індукується е. р. с, яка є функціонально залежною від величини магнітного потоку Ф z , що проходить через площину сенсора в аксіальному напрямку. Магнітний потік в свою чергу є добутком площі сенсора SCH та аксіальної складової магнітної індукції BZ , яка неявно залежить від тиску стиснення BZ [7, 8]. Величина е. р. с, яка наводиться в котушці, буде дорівнювати [15]. U NBZ SCH , (7) 2 25 30 35 40 45 де N - кількість витків спіралі; BZ - осьова складова магнітної індукції; - частота змінного струму. Електрорушійна сила U вимірюється між точками "1" і "2". Постільки чутливість індукційного первинного перетворювача при малих значеннях тиску стиснення в декілька разів вища за чутливість і точність ємнісного, то у стільки ж раз вони перевищують параметри найближчого аналога. Таким чином, запропонований пристрій у порівняні з прототипом має більш високу роздільну здатність і точність вимірювання тиску стиснення осердя. До того ж завдяки застосуванню двох первинних перетворювачів, дозволяє підвищити надійність і достовірність результату вимірювання. Все це дозволить покращити контроль та діагностику потужних турбо- та гідрогенераторів, що дозволить своєчасно виявити дефекти осердя, які з'являються під час роботи на їх початковій стадії, своєчасно прийняти правильне рішення по їх ліквідації до виникнення аварійної ситуації, забезпечити високий коефіцієнт готовності, скоротити час простою, знизити витрат на ремонти. Джерела інформації: 1. Алексеев Б. А. Определение состояния (диагностика) крупных турбогенераторов / Алексеев Б. А. - 2-е изд., перераб. и доп. - М.: Изд-во НЦ ЭНАС, 2001. - 152 с. 2. Справочник по ремонту турбогенераторов / [Пузаков С. Е., Голоднова О. С., Ростик Г. В. и др.]; под. ред. д.э.н., проф. Х. А. Бекова и к.э.н., проф. В. В. Барило. - М.: ИПКгосслужбы, ВИПКэнерго, 2006. - 724 с. 3. Пикульский В. А. Ультразвуковой метод оценки состояния плотности прессовки активной стали статора турбогенератора / В. А. Пикульский, А. В. Бутов // Электрические станции. - 1993. - № 3. - С. 40-45. 4. Грень Я. В. Дослідження розповсюдження ультразвукового імпульсу в пакеті листів електротехнічної сталі / Я. В. Грень, В. І. Роман // Вісник Нац. ун-ту "Львівська політехніка". 2011. - № 707: Електроенергетичні та електромеханічні системи. - С. 36-41. 3 UA 73440 U 5 10 15 20 25 30 35 40 5. Григорьев А. В. Применение параметра поглощения энергии колебаний для контроля прессовки сердечников статоров турбогенераторов / А. В. Григорьев, В. Н. Осотов, Д. А. Ямпольский // Электротехника. - 2004. - № 11. - С. 16-19. 6. Григорьев А. В., Семенов Д. Ю., Осотов В. Н., Ямпольский Д. А. Исследование вибромеханических характеристик пакета электротехнической стали и возможностей их использования для контроля прессовки сердечника статора турбогенератора / А. В. Григорьев, Д. Ю. Семенов, В. Н. Осотов [и др.] // Электротехника. - 2003. - № 8. - С. 36-41. 7. Электрические машины с жидкостным охлаждением / [Счастливый Г. Г., Федоренко Г. М., Терешонков В. А., Выговский В. И.] Электрические машины с жидкостным охлаждением. Под ред. Счастливого Г. Г. - Киев: Наук. думка, 1989. - 288 с. 8. Федоренко Г. М. Исследование деформации температурного поля крайнего пакета сердечника статора при изменении усилия запрессовки / Г. М. Федоренко, В. И. Выговский Г. М., Л. Б. Остапчук // Техн. электродинамика.-1985. - № 6. - С. 55-60. 9. Федоренко Г. М. Методика и измерительные средства определения усилий прессовки в сердечнике статора мощного турбогенератора / Г. М. Федоренко, А. А. Бут, В. В. Кузьмин [и др.] // Техн. электродинамика. - 1991. - № 4. - С. 64-69. 10. А.с. 1334271 СССР, МПК Н02К 1/16. Статор электрической машины / Г. Г. Счастливый, Г. М. Федоренко, Н. Н. Оленин, А. С. Левицкий, Б. А. Горай (СССР). - № 4055949/24-07; заявл. 14.04.86; опубл. 30.08.87, Бюл. № 32. 11. А.с. 1385186 СССР, МПК Н02К 1/16. Статор электрической машины / Г. Г. Счастливый, Г. М. Федоренко, А. И. Титко, Н. Н. Оленин, А. С. Левицкий, Б. А. Горай (СССР). - № 4062434/2407; заявл. 29.04.86.; опубл. 30.03.88, Бюл. № 12. 12. Левицький А. С. Датчики для вимірювання зусилля пресування осердя статорів гідро- і турбогенераторів / А. С. Левицький, Г. М. Федоренко // Гідроенергетика України. - 2009. - № 4. С. 35-39. 13. Исследования качества запрессовки активной стали статора турбогенератора с водяным охлаждением обмотки / Э. В. Казарян, П. Я. Карташевский, А. А. Лившиц [и др.] // Электрические станции.-1985. - № 3.-31-33. 14. Створення нових типів та модернізація діючих турбогенераторів для теплових електричних станцій / [Зозулін Ю. В., Антонов О. С, Бичік В. М. та ін.]. - Харків: ПФ "Колегіум", 2011. - 228 с. 15. Комаров Ε. В. Испытание магнитных материалов и систем / Е. В. Комаров, А. Д. Покровский, В. Г. Сергеев. - М.: Энергоатомиздат. 1984. - 376 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Тонкошаровий сенсор вимірювання тиску стиснення осердя статора, що містить плоский діелектричний чутливий елемент, два електроди у вигляді мідних фольгових пластин, дві ізолюючі діелектричні прокладки, причому електроди накладені з обох сторін на чутливий елемент, а на електроди накладені ізолюючі діелектричні прокладки і все спікається в пакет товщиною, рівною товщині листа електротехнічної сталі тієї машини, в яку передбачається закладка сенсора, який відрізняється тим, що один із електродів виконаний у формі плоскої спіралі. 4 UA 73440 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюThin-layer sensor for measurement of compressive pressure of stator core

Автори англійськоюLevytskyi Anatolii Stanislavovych, Fedorenko Hryhorii Mykhailovych

Назва патенту російськоюТонкослойный сенсор измерения давления сжатия сердечника статора

Автори російськоюЛевицкий Анатолий Станиславович, Федоренко Григорий Михайлович

МПК / Мітки

Мітки: тиску, статора, вимірювання, осердя, тонкошаровий, стиснення, сенсор

Код посилання

<a href="https://ua.patents.su/7-73440-tonkosharovijj-sensor-vimiryuvannya-tisku-stisnennya-oserdya-statora.html" target="_blank" rel="follow" title="База патентів України">Тонкошаровий сенсор вимірювання тиску стиснення осердя статора</a>

Попередній патент: Льонокомбайновий агрегат

Наступний патент: Спосіб діагностики ступеня оклюзійних порушень при часткових включених дефектах зубних рядів

Випадковий патент: Пристрій для нанесення об`ємного оптичного покриття