Спосіб виготовлення термоструктурної монолітної композитної деталі з подвійною стінкою та одержана деталь

Номер патенту: 74263

Опубліковано: 15.11.2005

Автори: Фалампен Франсуа, Сальмон Тьєррі, Каюзак Жорж, Буше Марк

Формула / Реферат

1. Спосіб виготовлення термоструктурної монолітної композитної волокнисто-матричної деталі (20), що містить два поверхневих шари з композитного матеріалу (21, 22), віддалених один від одного і зв'язаних один з одним множиною ниткоподібних перемичок з композитного матеріалу (23), при цьому:

а) формують м'яку структуру-сендвіч (4), що містить м'яке проміжне осердя (1), виконане з матеріалу, що легко проколюється голкою і є проникним для смоли, призначеної для утворення матриці, і дві зовнішні м'які волокнисті арматури (2, 3), відповідно розташовані на двох протилежних сторонах (1А, 1В) м'якого осердя (1);

б) волокнисті арматури (2, 3) і осердя (1) даної структури-сендвіча (4) з'єднують прошиванням за допомогою нитки (5, 26), що утворює прошивальні стібки, що містять відрізки нитки (8, 9), які проходять через волокнисті арматури (2, 3) і осердя (1);

в) структуру-сендвіч (4) просочують вказаною смолою, що знаходиться у в'язкому стані;

г) здійснюють затвердіння вказаної смоли, що просочує структуру-сендвіч (4); і

д) видаляють вказане осердя, який відрізняється тим, що:

- прошивальну нитку (5, 26) виконують із сталки, що містить множину не пов'язаних один з одним волокон (12);

- після операції прошивання, вказаної в пункті б), відрізки ниток (8, 9), що проходять через волокнисті арматури (2, 3) і осердя (1), містять всередині останнього подовжні канали (13), що утворилися між волокнами (12) і проходять від однієї з вказаної волокнистої арматури до іншої;

- операцію просочення, вказану в пункті в), здійснюють таким чином, щоб вказана смола, що твердне, могла проникати в подовжні канали (13) крізних відрізків нитки (8, 9) для утворення в місці знаходження кожного з цих каналів містка з смоли, що дотикається своїми протилежними кінцями до смоли, що просочує м'яку волокнисту арматуру (2, 3).

2. Спосіб за п. 1, який відрізняється тим, що осердя (1) виконують із спіненого синтетичного матеріалу з щільністю від 0,04 до 0,1.

3. Спосіб за п. 2, який відрізняється тим, що щільність складає від 0,05 до 0,07.

4. Спосіб за одним з пп. 2 або 3, який відрізняється тим, що вказаний синтетичний матеріал є полістиролом.

5. Спосіб за одним з пп. 1-4, який відрізняється тим, що після просочення і затвердіння структури-сендвіча (4), кожна з ниткоподібних перемичок (16), одержана внаслідок просочення і затвердіння одного з крізних відрізків нитки (8, 9), має міру волокнистості від 30 % до 90 %.

6. Спосіб за п. 5, який відрізняється тим, що вказана міра волокнистості знаходиться в межах від 30 % до 50 %.

7. Спосіб за одним з пп. 1-6, який відрізняється тим, що з'єднання виконують прошиванням з перев'язуванням з можливістю закріплення кінців крізних відрізків нитки (8, 9) на волокнистій арматурі (2, 3) за допомогою містків (10, 11), які зв'язують такі два сусідні відрізки.

8. Спосіб за одним з пп. 1-6, який відрізняється тим, що з'єднання виконують прошиванням без перев'язування з утворенням на одній стороні вказаної структури-сендвіча виступаючих петель з можливістю закріплення кінців крізних відрізків нитки (8, 9) на цій стороні відповідної арматури (3) внаслідок зминання (28) вказаних петель, в той час як з іншого боку вказаної структури-сендвіча кінці крізних відрізків нитки (8, 9) закріплюють на відповідній волокнистій арматурі (2) за допомогою містків (10), які зв'язують два послідовних відрізки.

9. Спосіб за одним з пп. 1-8, який відрізняється тим, що після операції затвердіння смоли здійснюють підвищення температури структури-сендвіча (4) для піролізу смоли і видалення осердя (1).

10. Спосіб за одним з пп. 1-9, який відрізняється тим, що під час формування м'якої структури-сендвіча (4) між м'яким проміжним осердям (1) і щонайменше однією з волокнистих арматур (2, 3) вставляють щонайменше одну тонку пластину (30) і вказану тонку пластину (30) жорстко з'єднують з волокнистою арматурою (2, 3) і з осердям (1) під час збирання цих останніх елементів за допомогою прошивання.

11. Спосіб за одним з пп. 1-10, який відрізняється тим, що м'яке проміжне осердя (1) складається щонайменше з двох розташованих один над одним шарів (1.1 і 1.2), і тонку пластину (31) жорстко з'єднують з волокнистою арматурою (2, 3) і вказаними шарами осердя (1), що знаходяться один над одним під час збирання цих останніх елементів за допомогою прошивання.

12. Волокнисто-матрична монолітна композитна деталь (20), що містить два поверхневих шари з композитного матеріалу (21, 22), віддалених один від одного і пов'язаних один з одним множиною ниткоподібних перемичок з композитного матеріалу (23), що одержується за допомогою способу за одним з пп. 1-11.

13. Монолітна деталь за п. 12, яка відрізняється тим, що поверхневі шари (21, 22) щонайменше практично паралельні один одному, і перемички (23) щонайменше практично ортогональні по відношенню до поверхневих шарів (21, 22).

14. Монолітна деталь за одним з пп. 12 або 13, яка відрізняється тим, що із зовнішньої сторони щонайменше одного з вказаних поверхневих шарів нанесене покриття (24).

15. Монолітна деталь за одним з пп. 12-14, яка відрізняється тим, що містить щонайменше одну тонку пластину (30), що притискується всередині щонайменше до одного з поверхневих шарів (21, 22) і перетинається перемичками (23).

16. Монолітна деталь за одним з пп. 12-15, яка відрізняється тим, що містить щонайменше одну тонку пластину (31), що встановлюється між поверхневими шарами (21, 22) і перетинається перемичками (23).

Текст

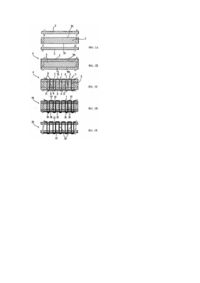

Даний винахід стосується термоструктурної монолітної композитної волокнисто-матричної деталі, що містить два поверхневих шари з композитного матеріалу, віддалені один від одного і пов'язаних між собою множиною ниткоподібних перемичок з композитного матеріалу, причому вказана деталь відрізняється міцністю по відношенню до підвищеного внутрішнього і/або зовнішнього тиску. Така монолітна композитна деталь, призначена, наприклад, для виготовлення плит для каналізації текучого середовища, куленепробивних бронеконструкцій, теплозахисних конструкцій, панелей для космічних оптичних пристроїв або жаростійких обтічників для РЛС високого розрізнення і т.д., описана в документі FR-A-2 749 327. У цьому документі волокнисту структуру монолітної композитної деталі одержують за допомогою трикотажного переплетення, при цьому частини вказаної волокнистої структури, відповідні вказаним поверхневим шарам, утворені рядами трикотажних петель, тоді як частина вказаної волокнистої структури, відповідна вказаним перемичкам, утворена похилими трикотажними нитками, зв'язуючими петлі одного з вказаних поверхневих шарів з петлями іншого поверхневого шару. Таким чином, дана волокниста структура являє собою дві панелі, віддалені одна від одної і сполучені між собою множиною похилих зв'язуючих ниток. Потрібно зазначити, що таке розташування сприяє просоченню смолою з метою одержання матриці композитної деталі, оскільки вказані зв'язуючі нитки між двома панелями знаходяться у вільному стані і доступні напряму для просочення смолою. Проте, в такій структурі дві панелі можуть переміщатися відносно одна одної через гнучкість вказаних зв'язуючих ниток, що створює проблеми при укладанні вказаної структури в форму для просочування і ускладнює додержання необхідних розмірів монолітної композитної деталі. Крім того, необхідно зазначити, що дана відома монолітна композитна деталь володіє невисокими механічними властивостями, оскільки у вказаних поверхневих шарах складаючі структуру нитки високої механічної міцності закручені в петлі і тому не можуть працювати ні на розтягнення, ні на стиснення, ні навіть на вигин, тобто по тих показниках, заради яких їх вважають за краще використовувати в композитних матеріалах. Точно так само похилі зв'язуючі нитки не можуть забезпечити оптимального опору стисненню і розбуханню цієї відомої композитної деталі. Крім того, монолітна композитна деталь з подвійною стінкою і ниткоподібними перемичками побічно згадується в документі FR-A-2718670, в якому в основному розкривається композитна деталь, що одержується таким чином: - на кожну з протилежних сторін м'якого осердя, виконаного з матеріалу, що легко проколюється голкою, накладають м'яку волокнисту арматуру для кожного з вказаних поверхневих шарів; - вказана арматура і вказане осердя з'єднують між собою прошиттям за допомогою нитки, що утворює похилі прошивальні стібки, які містять відрізки нитки, що проходять через вказані волокнисті структури і вказане осердя; - вказану структуру-сендвіч просочують смолою, призначеною для утворення матриці і яка для цієї мети знаходиться у в'язкому стані; і - вказану смолу, що просочує вказану волокнисту арматуру, піддають затвердінню. У цьому документі також указано, що вказане осердя, з одного боку, може бути виконане з матеріалу, проникного відносно вказаної смоли, і, з іншого боку, може бути видалене після затвердіння смоли, внаслідок чого одержують вказану монолітну композитну деталь. Разом з тим в цьому документі FR-A-2718670 не міститься ніякої вказівки про трансформацію вказаних крізних відрізків нитки в ниткоподібні композитні перемички. Однак просочення вказаних крізних відрізків нитки не може бути здійснене під час просочення вказаної волокнистої арматури, оскільки в цьому випадку вказані крізні відрізки нитки виявляються ізольованими від смоли для просочення вказаним м'яким осердям, через яке вони проходять. Для того, щоб просочити смолою вказані крізні відрізки нитки для придания ним властивостей жорстких композитних перемичок, потрібно передбачити, що: - або після видалення вказаного осердя здійснюють нове просочення смолою і нове затвердіння цієї смоли; - або прошивальну нитку заздалегідь просочують смолою. У першому випадку додаткові просочення і затвердіння повинні відбуватися, коли крізні відрізки нитки ще залишаються гнучкими, що, як було указано в зв'язку із згаданим документом FR-A-2749327, викличе проблеми позиціонування поверхневих шарів і приведе до дефектів монолітної деталі. У другому випадку смола, яка просочує прошивальну нитку, що вже заздалегідь просочилася, швидко забруднює прошивальну машину, що може привести до зупинки цієї машини. Крім того, оскільки, згідно з цим останнім документом, в структурі вказані прошивальні стібки виконані похилими по відношенню до волокнистої арматури, то така структура не може володіти оптимальним опором стисненню і розбуханню, як і структура з документа FR-A-2749327. Задачею даного винаходу є усунення цих недоліків. Він забезпечує одержання термоструктурної монолітної деталі, не вдаючись до додаткових операцій просочення і твердіння і до попереднього просочення прошивальної нитки, при додержанні точного позиціонування волокнистої структури у формі для просочування, а також оптимальне використання механічних властивостей волокон, створюючих вказані поверхневі шари. У зв'язку з цим відповідно до даного винаходу запропонований спосіб виготовлення термоструктурної монолітної композитної волокнисто-матричної деталі, що містить два поверхневих шари з композитного матеріалу, віддалені один від одного і пов'язані один з одним множиною ниткоподібних перемичок з композитного матеріалу, при цьому згідно з цим способом: а) формують м'яку структуру-сендвіч, що містить м'яке проміжне осердя, виконане з матеріалу, що легко проколюється голкою і проникного для смоли, призначеної для утворення матриці, і дві зовнішні м'які волокнисті арматури, відповідно розташовані на двох протилежних сторонах вказаного м'якого осердя; б) вказані волокнисті арматури і вказане осердя даної структури-сендвіча з'єднують прошиттям за допомогою нитки, яка утворює прошивальні стібки, що містять відрізки нитки, які проходять через вказану волокнисту арматуру і вказане осердя; в) вказану структуру-сендвіч просочують вказаною смолою, що знаходиться у в'язкому стані; г) здійснюють затвердіння вказаної смоли, що просочує вказану структуру-сендвіч; і д) видаляють вказане осердя, який відрізняється тим, що: - вказана прошивальна нитка утворена сталкою, що містить множину не пов'язаних один з одним волокон; - після операції прошиття, вказаної в пункті б), вказані відрізки ниток, що проходять через вказані волокнисті арматури і вказане осердя, містять всередині останнього подовжні канали, що утворилися між вказаними волокнами і що проходять від однієї з вказаних волокнистих арматур до іншої; - операцію просочення, вказану в пункті в), здійснюють таким чином, щоб вказана смола, що твердне, могла проникати у вказані подовжні канали вказаних крізних відрізків нитки для утворення в цих каналах містків з смоли, дотичних своїми протилежними кінцями зі смолою, що просочує вказані м'які волокнисті арматури. Таким чином, відповідно до даного винаходу вказані крізні відрізки нитки виявляються просоченими смолою під час просочення волокнистих арматур вказаних поверхневих шарів і точно так само вони тверднуть під час затвердіння вказаних волокнистих арматур до видалення вказаного осердя, утворюючи ниткоподібні перемички з композитного матеріалу між вказаними композитними поверхневими шарами. Для досягнення такого результату можна впливати на різні параметри, переважно в їх поєднанні, наприклад, такі як: - діаметр прошивальної голки, що затягує вказану нитку через вказані волокнисті арматури і вказане осердя; - природа матеріалу вказаного осердя; - в'язкість смоли для просочення; - умови просочення і т.д. Відмінні результати були одержані шляхом вибору голки, яка відповідає кількості волокон в прошивальній нитці, і при виконанні вказаного осердя з спіненого синтетичного матеріалу, переважно полістиролу щільністю від 0,04 до 0,1, переважно від 0,05 до 0,07. Після просочення і затвердіння вказаної структури-сендвіча одержують ниткоподібні перемички із вмістом волокон від 30% до 90% і переважно від 30% до 50%. Вказану операцію просочення переважно здійснюють при розрідженні або, у разі необхідності, у вакуумі, і в залежності від значення цього розрідження, від перерізу вказаних подовжніх каналів і від довжини вказаних крізних відрізків нитки необхідне значення в'язкості вказаної смоли для просочення визначають експериментальним шляхом, наприклад, за допомогою розрідження, щоб забезпечити її проникнення по всій довжині вказаних крізних відрізків нитки. Вказане збирання структури-сендвіча можна здійснювати за допомогою прошиття з перев'язуванням або без перев'язування. У першому випадку (прошиття з перев'язуванням) кінці вказаних крізних відрізків нитки міцно закріплюють на вказаних волокнистих арматурах за допомогою містків, які зв'язують два таких послідовних відрізки. У другому випадку (прошиття без перев'язування) з одного боку вказаної структури-сендвіча формують виступаючі петлі, при цьому з даної сторони кріплення кінців крізних відрізків нитки на відповідній арматурі відбувається внаслідок зминання вказаних петель, тоді як з іншого боку вказаної структури-сендвіча кінці крізних відрізків нитки закріплюють на відповідній волокнистій арматурі за допомогою містків, зв'язуючих два послідовних відрізки. Прошивальна нитка і волокниста арматура можуть бути виконані з вуглецю або аналогічного матеріалу, при цьому вказана смола є вуглецеутворювальною. У цьому випадку, зокрема, після вказаної операції затвердіння смоли переважно підвищити температуру вказаної структурисендвіча для здійснення піролізу вказаної смоли, утворюючої в цьому випадку вуглецеву матрицю вказаної композитної деталі, при цьому видалення вказаного осердя відбувається внаслідок такого підвищення температури. Ця смола може бути фенольною. Необхідно зазначити, що внаслідок виконання вказаної структури-сендвіча прошиттям для кожної з вказаних арматур можна передбачити будь-яке розташування волокон, оптимально відповідне призначенню монолітної композитної деталі, і забезпечити точне позиціонування волокнистої структури у вигляді єдиного блока в формі для просочення смолою. Крім того, вказані крізні відрізки нитки переважно розташовують ортогонально по відношенню до вказаних волокнистих арматур з тим, щоб перемички виявилися ортогональними відносно вказаних поверхневих шарів і додавали композитній деталі максимальної міцності на стиснення і на розбухання. Суть даного винаходу буде більш зрозуміла з прикладених креслень. На цих кресленнях схожі елементи позначені однаковими позиціями. На кресленнях представляють: Фіг.1А-1Е - схематичну ілюстрацію п'яти етапів способу згідно з даним винаходом. Фіг.2 - схематичне збільшене зображення в частковому поперечному розрізі прошивальної нитки, що застосовується при здійсненні способу згідно з даним винаходом. Фіг.3 - схематичне зображення в розрізі варіанту виконання монолітної деталі згідно з даним винаходом. Фіг.4А-4С - схематичне зображення трьох етапів варіанту здійснення способу згідно з даним винаходом. Фіг.5А і 5В - схематичне зображення іншого варіанту виконання даного винаходу. Фіг.6А і 6В - схематичне зображення ще одного варіанту виконання даного винаходу. Для більшої зрозумілості на Фіг.1С-1Е, З, 4А-4С, 5В і 6В обидва відрізки нитки кожного прошивального стібка зображені на значній відстані один від одного, однак, само собою зрозуміло, що насправді вони знаходяться дуже близько один до одного. На Фіг.1А в розрізі схематично показане м'яке осердя 1 і дві м'які волокнисті арматури 2 і 3. М'яке осердя 1 в цьому випадку зображене у вигляді пластини, але насправді може мати будь-яку форму, що містить дві протилежні сторони 1А і 1В, наприклад, циліндричну, конічну або призматичну форму. Його виконують з матеріалу, який можна проколоти голкою, такого, наприклад, як пінополіуретан, пінополіпропілен або переважно пінополістирол з щільністю від 0,04 до 0,1, переважно від 0,05 до 0,07. Крім того, цей матеріал є проникним для смоли, яка далі буде використана для просочення м'яких волокнистих арматур 2 і 3. Кожна з м'яких волокнистих арматур 2 і 3 має волокнисту структуру, яка може бути виконана з будь-якого відомого матеріалу, але переважно застосовувати матеріали, описані в документах US-A-5 390 707, US-A-5 759 321 або FR-A-2 753 993. Кожна з арматур 2 і 3 має вигляд шару, виконаного на основі волокон вуглецю або SiC або будь-якого іншого матеріалу, здатного утворювати високоміцні волокна. Ці арматури можуть мати різну товщину. Як показано на Фіг.1В, м'які арматури 2 і 3 відповідно розташовують на протилежних зовнішніх сторонах 1А і 1В м'якого осердя з можливістю одержання м'якої структури-сендвіча 4. Як видно з Фіг.1А, м'які волокнисті арматури 2 і З можуть виконуватися окремо від м'якого осердя 1, а потім накладаються на сторони 1А і 1В останнього. Проте, вказані арматури 2 і 3 можуть бути також сформовані безпосередньо на вказаних сторонах 1А і 1В осердя 1. Елементи 1, 2 і 3 структури-сендвіча 4 сполучаються один з одним шляхом прошиття за допомогою голкової нитки 5 і човникової нитки 6 (див. Фіг.1С). Голкова нитка 5 утворює множину не показаних на фігурах рядів прошивальних стібків, паралельних і/або пересічних. Кожний прошивальний стібок 7 містить два відрізки нитки 8 і 9, що проходять через арматури 2 і 3 і осердя 1, і місток 10, зв'язуючий вказані відрізки нитки 8 і 9 і пов'язаний з попереднім стібком 7 і з наступним стібком 7 містками 11, через які проходить човникова нитка 6. Як показано на фігурах, переважно, щоб арматури 2 і 3 були паралельними між собою і щоб крізні відрізки нитки 8 і 9 були ортогональними по відношенню до вказаних арматур. Щонайменше голкова нитка 5, але переважно також і човникова нитка 6 складається зі сталки, що містить множину не пов'язаних між собою волокон 12, які навіть при поперечному стисненні зберігають між собою подовжні пустоти таким чином, що кожний крізний відрізок нитки 8, 9 містить множину каналів 13 невеликого перерізу між утворюючими їх волокнами 12 (див. Фіг.2). Само собою зрозуміло, що, коли вказана голкова нитка 5 не зазнає поперечного стиснення, канали 13 можуть мати переріз, більший, ніж на Фіг.2. Кожне волокно 12 може бути виконане з вуглецю, з SiC або будь-якого іншого матеріалу, що забезпечує волокнам високу міцність. Після прокладення голкової нитки 5, вказані арматури 2 і 3 виявляються 8 сполученими одна з одною каналами 13. У переважному прикладі здійснення для виконання прошиття, показаного на Фіг.1С, використовують голку (на фігурі не показана) діаметром близько 2мм і голкову нитку 5, що складається щонайменше з 6000, переважно з 12000 вуглецевих волокон 12, кожне з яких має діаметр близько 5 мікрометрів. Потрібно зазначити, що на цій стадії способу структура-сендвіч 4, зібрана за допомогою ниток 5 і 6, є м'якою і, у разі необхідності, може зазнавати змін форми. Після прошиття структуру-сендвіч 4 просочують смолою, яка твердне, що має відносно низьку в'язкість і, у разі необхідності, розріджену, наприклад, спиртом. Така смола може бути фенольною, епоксидною, на основі ефіру ціанової кислоти і т.д. Переважно просочення здійснюють при розрідженні, щоб смола проникала не тільки у волокнисті арматури 2 і 3, але також в подовжні канали 13 ниток 5 і 6. У прикладі здійснення способу відповідно до даного винаходу використовують фенольну смолу, таку як смоли, що випускаються під назвами RA 101 (виробництво компанії ΡΟΗ ПУЛЕНК) або FRD J2027 (виробництво компанії БОРДЕН). Цю смолу розріджують етиловим спиртом, наприклад, в пропорції 25% смоли і 75% етилового спирту для коректування її в'язкості. У випадку необхідності коректують також поверхневе натягнення розрідженої смоли шляхом додання поверхнево-активних речовин (декілька вагових процентів) для того, щоб вона нормально змочувала волокна волокнистої арматури 2 і 3 і прошивальні нитки 5 і 6. Таке коректування поверхневого натягнення необхідне, зокрема, коли вказані волокна і нитки виконані, наприклад, з кремнезему. Однак якщо ці волокна і нитки виконують на основі вуглецю, як у випадку вищезазначених прикладів, в доданні таких поверхнево-активних речовин практично немає необхідності, оскільки вуглець має дуже низьке поверхневе натягнення. Цю розріджену смолу вміщують в посудину, виконану з можливістю герметичного закриття, і структуру-сендвіч 4 занурюють в розріджену смолу. Після закриття посудини в ній створюють вакуум близько декількох сот абсолютних мілібар (наприклад, 300 мбар) приблизно на 1 годину, щоб забезпечити достатнє просочення волокон і ниток розрідженою смолою. Під час цієї операції просочення осердя 1 не просочується, оскільки виконане з непроникного для смоли матеріалу. Смолу для просочування після цього стверджують, наприклад, шляхом підвищення температури, наприклад, до 120°С протягом 4 годин, і, у разі необхідності, під тиском (декілька бар). М'які арматури 2 і 3 стають таким чином відповідно жорсткими поверхневими шарами 14 і 15, а крізні відрізки нитки 8 і 9 стають жорсткими ниткоподібними перемичками 16 (див. Фіг.ID). Ці перемички 16 виявляються міцно закріпленими своїми кінцями в жорстких поверхневих шарах 14 і 15, завдяки жорстким зв'язкам 17 і 18, утвореним отвердлими містками 10 і 11. Таким чином, в кінці затвердіння смоли для просочування м'яка структура-сендвіч 4 стає жорсткою структурою-сендвічем 19, в якій жорсткі ниткоподібні перемички 16 розташовуються ортогонально по відношенню до вказаних жорстких поверхневих шарів 14 і 15. У цьому випадку ці перемички 16 мають міру волокнистості від 30% до 90%, переважно від 30% до 50%. Для створення вуглецевої матриці жорсткої структури-сендвіча 19 останню піддають піролізу при підвищеній температурі, наприклад, 900°С, що сприяє стабілізації геометричної форми цієї структури-сендвіча і видаленню осердя 1. У випадку необхідності цю структуру 19 ущільнюють і обробляють відомим способом для того, щоб її матриця стала керамічною. У результаті одержують монолітну композитну деталь 20, показану на Фіг.1E, що містить два поверхневих шари 21 і 22 з композитного матеріалу (одержані з поверхневих шарів 14 і 15), віддалені один від одного і пов'язані між собою за допомогою множини ниткоподібних перемичок 23 з композитного матеріалу (одержаних з перемичок 16), розташованих ортогонально по відношенню до вказаних поверхневих шарів 21 і 22. Навіть після ущільнення поверхневих шарів 14 і 15 із застосуванням відомих технологій поверхневі шари 21 і 22 зберігають деяку пористість, яка може бути недоліком в ряді випадків застосування деталі 20. У цьому випадку на зовнішню сторону щонайменше одного з поверхневих шарів 21 або 22 можна нанести покриття 24, наприклад, з герметизуючої речовини типу «гелевого покриття» (див. Фіг.3). У варіанті здійснення способу відповідно до даного винаходу, показаному на Фіг.4А, 4В і 4С, м'яку структуру-сендвіч 4 укладають на підкладку 25 з спіненого матеріалу і з'єднують з нею прошиттям без перев'язування тільки за допомогою однієї голкової нитки 26, подібної до нитки 5, без застосування човникової нитки. Голкова нитка 26, створююча, як і в попередньому випадку, крізні відрізки 8 і 9 і містки 10, утворює також петлі 27 в підкладці 25 (Фіг.4А) на місці містків 11. Після видалення підкладки 25 (Фіг.4В) петлі 27 загинаються і притискаються до м'якої структури-сендвіча 4, утворюючи потовщення 28. Після просочення і затвердіння смоли (Фіг.4С) ці потовщення 28 стають жорсткими головками 29, що замінюють жорсткі зв'язки 18, зображені на Фіг.1D. У варіанті виконання, зображеному на Фіг.5А і 5В, пластини 30, що вибираються за фізичними і/або механічними властивостями (герметичність, тепловідбиття і т.д.), під час формування структури-сендвіча 4 вставляють між осердям 1 і вказаними волокнистими арматурами відповідно 2, 3. Після цього пластини 30 жорстко з'єднують зі структурою-сендвічем 4 під час збирання елементів 1, 2 і 3 (Фіг.5А) за допомогою прошиття. Після просочення, затвердіння, піролізу і ущільнення одержують композитну деталь 20, показану на Фіг.5В, в якій тонкі пластини 30 виявляються притиснутими всередині до поверхневих шарів 21 і 22 і перетинаються вказаними перемичками 23. Варіант виконання деталі 20, показаний на Фіг.6А і 6В, містить тонку пластину 31, яку також вибирають за фізичними і/або механічними властивостями, яку встановлюють між поверхневими шарами 21 і 22, при цьому її перетинають і зміцнюють перемички 23. Для одержання такої структури (див. Фіг.6А) осердя 1 формують з двох накладених один на одний шарів 1.1 і 1.2, між якими вставляють вказану тонку пластину 31. Після цього вказану тонку пластину 31 жорстко з'єднують з всім комплексом під час збирання структури-сендвіча 1.1, 1.2, 2 і 3 шляхом прошиття, а потім, як і в попередньому випадку, здійснюють просочення, затвердіння, піроліз і ущільнення цієї структури-сендвіча. На Фіг.1С-1E, З, 5В і 6В показані досить прості прошивальні стібки 7 з перев'язуванням, але, само собою зрозуміло, що такі стібки можуть бути більш складними, наприклад, такими, як прошивальні стібки у вигляді ланцюжка.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of a thermo-structured monolithic composite part with double wall and part produced by the method

Автори англійськоюFalempin Francois

Назва патенту російськоюСпособ изготовления термоструктурной монолитной композиционной детали с двойной стенкой и полученная деталь

Автори російськоюФалампен Франсуа

МПК / Мітки

МПК: B32B 7/08, B29C 70/10, B29C 70/04

Мітки: одержана, деталь, стінкою, спосіб, композитної, виготовлення, подвійною, деталі, монолітної, термоструктурної

Код посилання

<a href="https://ua.patents.su/7-74263-sposib-vigotovlennya-termostrukturno-monolitno-kompozitno-detali-z-podvijjnoyu-stinkoyu-ta-oderzhana-detal.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення термоструктурної монолітної композитної деталі з подвійною стінкою та одержана деталь</a>

Попередній патент: Ввідна роликова коробка

Наступний патент: Пасажирський вагон

Випадковий патент: Рекуператор