Спосіб виготовлення виробів фасадного ліпного архітектурного декору, скульптури і пам’ятників з термопласткомпозита

Формула / Реферат

1. Спосіб виготовлення виробів фасадного ліпного архітектурного декору, скульптури і пам'ятників з термопласткомпозита, що включає змішування мінерального наповнювача з термопластичним полімерним зв'язуючим, як полімерне зв'язуюче використовують полімерну сировину або модифіковані подрібнені відходи м'яких і твердих полімерів з допоміжними добавками, розігрів суміші до робочої в'язкості, завантаження суміші в прес-форму, формування під тиском і охолоджування готових виробів, який відрізняється тим, що змішують 5,0-20,0 мас. % термопластичного полімерного зв'язуючого з 75,0-90,0 мас. % мінерального наповнювача, як мінеральний наповнювач використовують мікрокальцит або суміш мікрокальциту з кварцовим піском у співвідношенні 1:2, а як допоміжну добавку використовують антипірен-присадку в кількості 0,1-0,3 мас. % і пластифікатор в кількості 0,5-1,5 мас. %, причому змішування вихідних компонентів проводять одночасно, а розігрів суміші здійснюють при температурі 240-350 °C до стану розплаву, який в режимі гіперпресування з одночасним примусовим регульованим охолоджуванням прес-форми формують у виріб.

2. Спосіб за п. 1, який відрізняється тим, що в суміш додатково вводять фарбник в кількості 1,0-3,0 мас. % від об'єму.

Текст

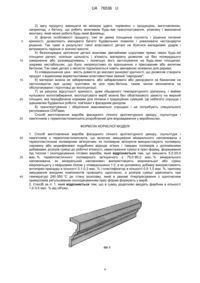

Реферат: Спосіб виготовлення виробів фасадного ліпного архітектурного декору, скульптури і пам'ятників з термопласткомпозита включає змішування мінерального наповнювача з термопластичним полімерним зв'язуючим, завантаження суміші в прес-форму, формування під тиском і охолоджування готових виробів. Як мінеральний наповнювач використовують мікрокальцит або суміш мікрокальциту з кварцовим піском. UA 76536 U (54) СПОСІБ ВИГОТОВЛЕННЯ ВИРОБІВ ФАСАДНОГО ЛІПНОГО АРХІТЕКТУРНОГО ДЕКОРУ, СКУЛЬПТУРИ І ПАМ'ЯТНИКІВ З ТЕРМОПЛАСТКОМПОЗИТА UA 76536 U UA 76536 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до виробництва будівельних матеріалів з термопласткомпозитів і може бути використана в цивільному будівництві для виготовлення виробів фасадного ліпного архітектурного декору, скульптури, пам'ятників і супутніх будматеріалів. Технологія запресування полімер-піщаної суміші відома відносно давно. Вона полягає в тому, що полімер (гранульований пластик) в процентному відношенні з кварцовим піском і спеціальними добавками, перемішується, а потім розігрівається до однорідної пластичної маси, після чого суміш поміщається під прес і застигає у прес-формі, де набуває форми виробу. Після розпалубки готовий виріб зачищають і поміщають вилежуватися до остаточного охолодження. В результаті отримують матеріал, описаний як термопласткомпозит. Властивості термопласткомпозитів дозволяють створювати деякі види популярних будматеріалів. На ринку присутні такі матеріали як черепиця, облицювальна плитка, брущатка. Відомий спосіб виготовлення будівельних матеріалів, зокрема черепиця (див. патент Російської Федерації № 2127232, опубл. 10.03.1999), який включає фракціонування піску з відбором фракції з розміром частинок до 3 мм і нагрів його до 250-450 °C протягом 15-30 хвилин, фракціонування відходів поліолефінів, змішення введенням в пісок відходів поліолефінів і службових речовин, при наступному вмісті компонентів в суміші, мас. %: пісок 70-79,9 відходи поліолефінів 20-30 допоміжні добавки 0,1-10,0, 2 і подальше формування суміші при температурі 130-200 °C і тиску 20-60 кг/см з подальшим охолоджуванням. Недоліком цього способу є велика енергоємність виробництва і часто неоднорідний сплав суміші. Відомий спосіб переробки полімерних відходів з отриманням будівельного матеріалу, що включає подрібнення відходів, їх пластифікацію і вальцювання (див. патент РФ № 2327712 "Спосіб переробки полімерних відходів з отриманням будівельного матеріалу"). Недоліком відомого способу є складна технологічна схема, що включає попереднє сортування відходів за кольором, сортом і ступенем забруднення, миття і сушіння подрібнених відходів, термопластифікацію з введенням антиоксиданту і світлостабілізатора, вторинного поліетилену і вальцювання. Відомий спосіб виробництва полімерних будівельних матеріалів, наприклад полімерної черепиці і плитки з пластикових відходів (патент Україні 15122, опубл. 15.06.2006). Спосіб включає подрібнення щонайменше двох термопластичних полімерів або співполімерів їх змішування і грануляцію. Полімери регенерують при нагріванні, потім додатково вводять армуючий компонент до одержання формувальної суміші, а потім пресують готові вироби. Як армуючий компонент використовують пісок дрібної фракції, а як полімер або співполімер використовують "м'який" та "жорсткий" пластик, до формувальної суміші додають барвник. Недоліком способу є велика витрата полімеру, як найбільш дорогої сировини внаслідок ігнорування принципу гіперпресування, недостатня шорсткість поверхні фабрикату, з поганою адгезією для фарбування. Найбільш близьким аналогом є спосіб виготовлення покрівельних і облицювальних матеріалів методом запресовування в прес-форму полімер-піщаного розплаву описаний в патенті РФ № 2165904, МПК С04В26/02, С04В26/04. Подрібнені відходи поліолефінів, використовують як зв'язуюче, змішують з мінеральним наповнювачем, нагрітим вище за температуру плавлення зв'язуючого. Перед змішуванням проводять фракціонування наповнювача з відбором фракції з розміром частинок до 3 мм і фракціонування відходів поліолефінів з відбором фракції з розміром частинок до 10 мм. Змішування здійснюють введенням в нагрітого наповнювача порційно у декілька етапів зв'язуючого і службових речовин з подальшим формуванням під тиском отриманої композиції і охолоджуванням. Як допоміжну добавку використовують поліфункціональну добавку, що є комплексом меламіну і хлорпарафіну, узятих в еквімолярному співвідношенні, в кількості 10-30 мас. % на полімерне зв'язуюче, причому подачу поліфункціональної добавки проводять на завершальному етапі приготування композиції при температурі не вище 400 °C. Змішування компонентів проводять не менше 10 хвилин. Потім отриману композицію формують в охолоджуваних прес-формах. Найближчий аналог співпадає з корисною моделлю, що заявляється, в наявності спільних ознак: 1) змішування мінерального наповнювача з термопластичним полімерним зв'язуючим полімерної сировини, або модифіковані подрібнені відходи полімерів; 2) розігрів суміші до робочої в'язкості; 3) завантаження суміші в прес-форму; 1 UA 76536 U 5 10 15 20 25 30 35 40 45 50 55 60 4) формування під тиском; 5) охолоджування готових виробів. Недоліком цього способу є те, що змішування і розігрів вихідних компонентів здійснюють роздільно, в результаті цього підвищується енергоємність і знижується якість розплаву і як наслідок якість фабрикату. В основу корисної моделі поставлена задача створення технологічної карти для виробництва виробів фасадного ліпного архітектурного декору, скульптури і пам'ятників і супутніх матеріалів з високими експлуатаційними характеристиками, з великою маркетинговою здатністю, а також зменшення собівартості виробів, шляхом зміни пропорцій сировинних складових, додавання нових, зміни умов термообробки напівфабрикату, а також включення обов'язкової автоматичної системи охолоджування на стадії запресовування. Поставлена задача вирішується в способі виготовлення виробів архітектурного фасадного ліпного декору, скульптури і пам'ятників з термопласткомпозита, який включає змішування мінерального наповнювача з термопластичним полімерним зв'язуючим - полімерною сировиною або модифікованими подрібненими відходами м'яких і твердих полімерів з допоміжними добавками, розігрів суміші до робочої в'язкості, завантаження суміші в прес-форму, формування під тиском і охолоджування готових виробів, згідно з корисною моделлю, змішують 5,020,0 мас. % термопластичного полімерного зв'язуючого з 75,0-90,0 мас. % мінерального наповнювача, як мінеральний наповнювач використовують мікрокальцит або суміш мікрокальциту з кварцовим піском у співвідношенні 1:2, а як допоміжну добавку використовують антипірен-присадку в кількості 0,1-0,3 мас. % і пластифікатор в кількості 0,5-1,5 мас. %, причому змішування вихідних компонентів проводять одночасно, а розігрів суміші здійснюють при температурі 240-350 °C до стану розплаву, який в режимі гіперпресування з одночасним примусовим регульованим охолоджуванням прес-форми формують у виріб. Крім того, в суміш додатково вводять фарбник в кількості 1,0-3,0 мас. % від об'єму. Новим, у корисної моделі, що заявляється, є: 1) зміна пропорції полімеру щодо заповнювача в меншу сторону; 2) операцію формування проводять в режимі гіперпресування з одночасним примусовим автоматичним охолоджуванням прес-форми; 3) змішування компонентів проводять одночасно, розігріваючи суміш до стану розплаву при температурі 240-350 °C; 4) як добавку до заповнювача або повністю як заповнювач використовують мікрокальцит (мука білого мармуру). Причинно-наслідковий зв'язок між сукупністю суттєвих ознак і технічним результатом, що досягається, полягає в наступному. Використання мікрокальциту як добавки до заповнювача або повністю як заповнювача, сприяє підвищенню стійкості виробів до УФ випромінювання і дозволяє забезпечити необхідний естетичний зовнішній вигляд, роблячи деталі білими, а також поліпшити структуру матеріалу за рахунок підвищення внутрішніх зв'язків, оскільки частинки мікрокальциту мають більшу чіпкість, ніж частинки звичайного піску. В результаті одночасного змішування вихідних компонентів і розігрівання суміші до стану розплаву вдається досягти більш рівномірного розподілу включень в суміші. Проведення операції формування в режимі гіперпресування при збільшенні тиску преса на 2 поверхню розплаву до 100 кг/см , з одночасним примусовим охолоджуванням прес-форми, дозволяє виготовляти вироби з матовою шорсткою поверхнею, яка необхідна для процесу фарбування або нанесення на поверхню декоративних оздоблювальних покриттів. Крім того, вирішується задача з виготовлення виробів більшої поверхневої площі, і головне, завдяки операції гіперпресування відбувається процес щільнішого розміщення включень наповнювача у зв'язуючому, внаслідок чого досягається економія полімеру, як головної сировинної складової. Так в традиційно описаних способах зазор між включеннями 2 наповнювача в розплаві складає порядку 50-150 мікронів (при тиску преса близько 100 кг/дм ), а 2 в способі, що заявляється, зазор складає 20-50 мікронів (при тиску преса до 100 кг/см ). Для виготовлення виробів фасадного ліпного архітектурного декору, скульптури, пам'ятників, огорож і інших малих форм, потрібні наступні виробничі потужності: 1. Технічна лінія устаткування. Лінія обов'язково включає змішувач для замісу сухої холодної суміші в потрібних пропорціях, екструдер для розігрівання суміші в єдину пластичну масу, пресформу потрібного виробу, обладнану регульованою автоматичною системою охолоджування, гідравлічний або інший прес з тиском не менше 250 тонн на виріб і площини для вилежування і складування. 2. Витяжки і повітрозабірники над місцями випаровувань полімеру. 2 UA 76536 U 5 10 15 20 25 30 35 40 45 3. Обслуговуючий персонал лінії, а саме, оператор подачі суміші, оператор преса і вантажник- палетерувальник. 2 4. Приміщення для зберігання сировини і продукції площею від 50 м . 5. Розрахункове трифазне електроживлення від 30 Кв. 6. Вихідні сировинні матеріали. Спосіб здійснюють таким чином. У змішувачі змішують зв'язуюче, наприклад твердий полімерний первинний гранулят, або відходи термопластичних полімерів (ПЕНД, ПЕВД), в кількості 10-20 мас. % з наповнювачем (мікрокальцит або суміш мікрокальциту з кварцовим піском) в кількості 75-90 мас. %. Додають допоміжні добавки: антипірен-присадку в кількості 0,1-0,3 % мас. % і пластифікатор (наприклад хлорпарафін) в кількості 0,5-1,5 %. При необхідності в суміш додають фарбник, наприклад оксид титану. Перемішана в змішувачі суха маса завантажується в екструдер, де вона рівномірно розігрівається до температури 240-350 °C до стану розплаву. Над завантажувальним і розвантажувальним люком екструдера, над пресом і над стелажем вилежування включається примусова вентиляція. Суміш вивантажується в потрібній кількості і подається на нижню площину преса вручну або автоматично, після чого прес з розрахунковим тиском видавлює суміш у всі порожнини сталевої прес-форми, яку закріплюють в рухомих площинах преса і підключають до системи, що охолоджує. У прес-формі при цьому циркулює охолоджуюча рідина з автоматично заданою температурою, яка, охолоджуючи площини форми, сприяє створенню матової поверхні фабрикату і дозволяє проводити розпалубку негайно, витрачаючи на цикл 2-5 хвилин. Деталь, що витягують, укладається на стелаж і вилежується до повного охолодження під гнітом для збереження правильної геометрії протягом 10-30 хвилин, після чого зачищається і складується як готовий продукт без особливого температурного або вологісного режиму. Приклад 1. Спосіб виготовлення архітектурної деталі "Карниз профільний фасадний" р/р 1000/200/150 (див. Фіг. 1 - вид спереду, Фіг. 2 - вид ззаду). Сталева прес-форма, яка закріплюється в рухомих площинах преса, підключається до автоматичної системи, що охолоджує. Включають витяжки з повітрозабірниками над всіма випарювальними пари полімеру місцями, а саме: над завантажувальним і розвантажувальним люком екструдера, над пресом і над стелажем вилежування В змішувачі змішуються необхідні інгредієнти при наступному співвідношенні, мас. %: мікрокальцит 85,0 полімерний порошок, гранулят або повторно перероблена суміш м'яких і твердих полімерів в пропорції 50/50 13,2 антипірен-присадка 0,3 хлорпарафін 1,5. Перемішана в змішувачі суха маса завантажується в екструдер, де вона рівномірно розігрівається до температури 240-350 °C, після чого суміш вивантажують в потрібній кількості (для даного виробу 5-7 кг) і подають на нижню площину преса уручну або автоматично. Прес 2 вдавлює суміш у всі порожнини форми з розрахунковим режимом тиску 100 кг/см , формуючись у фабрикат. У прес-формі при цьому в автоматичному режимі терморегулювання циркулює рідина, що охолоджує, яка охолоджуючи площини форми, сприяє створенню матової поверхні виробу і дозволяє здійснювати розпалубку відразу ж після закінчення циклу, який на прикладі даного виробу відбувається в перебігу трьох хвилин. Деталь, що витягують, укладають на стелаж і вилежують до повного охолодження під гнітом для збереження правильної геометрії протягом 10-30 хвилин, після чого зачищають і складують як готовий продукт без особливого температурного або вологісного режиму. Приклад 2. Спосіб виготовлення Маскарона (див. Фіг. 3). Спосіб здійснюється так, як описано у прикладі № 1. Інгредієнти беруть при наступному співвідношенні, мас. %: кварцовий пісок і мікрокальцит в співвідношенні 1:2 93,0 повторно перероблена суміш м'яких і твердих полімерів в пропорції 50/50 6,2 антипірен-присадка 0,3 хлорпарафін 0,5. Заявлений спосіб виготовлення виробів фасадного ліпного архітектурного декору, скульптури і пам'ятників з термопласткомпозита, дозволяє вийти цій галузі на якісно новий рівень, поліпшити такі показники як: 1) зовнішній вигляд виробу, дозволяючи досягти відмінної і постійної чіткості облому І застосовувати яскравіші забарвлення, зокрема ідеально білого декоративного вигляду; 3 UA 76536 U 5 10 15 20 25 2) вагу продукту зменшити як мінімум удвічі, порівняно з продукцією, виготовленою, наприклад, з бетону, що робить можливим будь-яке транспортування, упаковку і виконання монтажу, який може робити будь-який фахівець; 3) фізичні особливості продукту, такі як деяка площинна гнучкість і рішення питання крихкості, дозволяють маскувати багато будівельних помилок і ухвалювати нестандартні рішення. Так само в результаті такої властивості деталі не боятися випадкових ударів і витримують падіння із значної висоти; 4) безпосереднє кріплення деталі можливе звичайними шурупами прямо через будь-які площини деталі, оскільки щільність і в'язкість матеріалу дозволяє це без попереднього накернення або розсвердлювань, і полегшує його застосування на будь-яких площинах, зокрема нестабільних, що було неприпустимо по відношенню з пресованим або вилитим бетоном. Так само деталі з легкістю підпилюються навіть звичайною ножівкою для дерева; 5) співвідношення ціна - якість довести до масової ринкової здатності, що дозволяє створити продукт з відмінними маркетинговими властивостями званий "народним"; 6) матеріал можна не забарвлювати, або забарвлювати або декорувати за бажанням не застосовуючи при цьому грунтовок як для прес-бетона, таким чином економлячи на обслуговуванні і підготовці до експлуатації; 7) за рахунок відсутності крихкості, дуже обширного температурного діапазону, і майже нульового вологовбирання, експлуатувати виріб можна без обов'язкового захисту на верхній площині, яка передбачена нормами для ліпнини з традиційних сумішей. Це набагато спрощує і здешевлює будівельні роботи, пов'язані з фасадним декором. 8) транспортування і зберігання максимально спрощені і не потребують спеціального регулювання СНіПами. Спосіб виготовлення виробів фасадного ліпного архітектурного декору, скульптури і пам'ятників з термопласткомпозита розроблений для впровадження у виробництво. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 1. Спосіб виготовлення виробів фасадного ліпного архітектурного декору, скульптури і пам'ятників з термопласткомпозита, що включає змішування мінерального наповнювача з термопластичним полімерним зв'язуючим, як полімерне зв'язуюче використовують полімерну сировину або модифіковані подрібнені відходи м'яких і твердих полімерів з допоміжними добавками, розігрів суміші до робочої в'язкості, завантаження суміші в прес-форму, формування під тиском і охолоджування готових виробів, який відрізняється тим, що змішують 5,0-20,0 мас. % термопластичного полімерного зв'язуючого з 75,0-90,0 мас. % мінерального наповнювача, як мінеральний наповнювач використовують мікрокальцит або суміш мікрокальциту з кварцовим піском у співвідношенні 1:2, а як допоміжну добавку використовують антипірен-присадку в кількості 0,1-0,3 мас. % і пластифікатор в кількості 0,5-1,5 мас. %, причому змішування вихідних компонентів проводять одночасно, а розігрів суміші здійснюють при температурі 240-350 °C до стану розплаву, який в режимі гіперпресування з одночасним примусовим регульованим охолоджуванням прес-форми формують у виріб. 2. Спосіб за п. 1, який відрізняється тим, що в суміш додатково вводять фарбник в кількості 1,0-3,0 мас. % від об'єму. 4 UA 76536 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of articles of face plaster architectural decor, imagery and monuments from thermoplastic composite

Автори англійськоюKriulin Oleksii Petrovych

Назва патенту російськоюСпособ изготовления изделий фасадного лепного архитектурного декора, скульптуры и памятников из термопласткомпозита

Автори російськоюКриулин Алексей Петрович

МПК / Мітки

МПК: C04B 26/02, C04B 26/04

Мітки: ліпного, фасадного, архітектурного, термопласткомпозита, виготовлення, скульптури, декору, виробів, спосіб, пам'ятників

Код посилання

<a href="https://ua.patents.su/7-76536-sposib-vigotovlennya-virobiv-fasadnogo-lipnogo-arkhitekturnogo-dekoru-skulpturi-i-pamyatnikiv-z-termoplastkompozita.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення виробів фасадного ліпного архітектурного декору, скульптури і пам’ятників з термопласткомпозита</a>

Попередній патент: Соус фруктовий солодкий “екзотик”

Наступний патент: Спосіб підвищення імунного статусу бугайців на відгодівлі

Випадковий патент: Спосіб відведення панкреатичного секрету при алотрансплантації підшлункової залози