Застосування механізму хвильової зубчастої передачі як роторно-поршневого механізму двигуна внутрішнього згоряння

Номер патенту: 81022

Опубліковано: 26.11.2007

Автори: Скочко Євген Вікторович, Скочко Ярослав Євгенович, Мельничук Петро Петрович

Формула / Реферат

Застосування механізму хвильової зубчастої передачі як роторно-поршневого механізму двигуна внутрішнього згоряння.

Текст

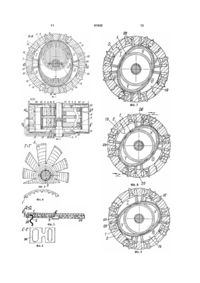

Застосування механізму хвильової зубчастої передачі як роторно-поршневого механізму двигуна внутрішнього згоряння. Винахід відноситься до двигунобудування, а саме до двигунів внутрішнього згоряння. Відомий роторно-поршневий механізм двигуна внутрішнього згоряння конструкції Ванкеля [1]. У статорі (корпусі) двигуна, внутрішню поверхню якого виконано за епітрохоїдою, розміщено роторпоршень трикутної форми, на опуклих гранях якого виконані камери згоряння. На роликових підшипниках ротор-поршень вільно встановлений на ексцентрику центрального робочого валу, що обертається в корпусі двигуна на підшипниках. У роторі-поршні закріплено внутрішній зубчастий вінець, який знаходиться в зачепленні з нерухомою шестірнею валу двигуна, що має вісь, співвісну осі центрального валу. Завдяки такому зачепленню відбувається синхронізація планетарного руху ротора-поршня по внутрішній поверхні статора (корпуса). При передаточному відношенні зубчастого зачеплення 3:2 відносно нерухомого статора (корпуса) ротор-поршень виконує один повний оберт в тому ж напрямку, що і вал, коли останній виконує три оберти. Почергова зміна об'ємів робочих порожнин між поверхнями ротора-поршня та статора (корпуса) дозволяє реалізувати всі чотири фази роботи чотиритактного двигуна внутрішнього згоряння: всмоктування - стиск -згоряння (робочий хід) випуск. Такі двигуни характеризуються недоліками : По-перше, в двигуні виконується лише один робочий хід за один оберт центрального валу або три робочих ходи за один оберт ротора-поршня. По-друге, врівноваження ротора-поршня, що має планетарний рух, вимагає встановлення на ньому двох зміщених в протилежних вздовж осі напрямках ексцентричних дисків, що конструктивно реалізувати складно, крім того, це призводить до суттєвого зростання габаритів і збільшення маси двигуна. По-третє, дія радіальної неврівноваженої складової сили його лише одноточкового зубчастого зачеплення негативно відображається на розподілі навантаження трьох ущільнювачів, розташованих на кутах ротора-поршня. По-четверте, контакт пластинчастих ущільнювачів, встановлених на кутах роторапоршня, з отвором статора, що має форму епітрохоїди, має лінійчастий характер. Це призводить до швидкого зношування ущільнювачів і обмеження ресурсу двигуна не стільки від змінної (19) UA (11) 81022 (13) C2 (21) a200509502 (22) 10.10.2005 (24) 26.11.2007 (72) МЕЛЬНИЧУК ПЕТРО ПЕТРОВИЧ, UA, СКОЧКО ЯРОСЛАВ ЄВГЕНОВИЧ, UA, СКОЧКО ЄВГЕН ВІКТОРОВИЧ, UA (73) ЖИТОМИРСЬКИЙ ДЕРЖАВНИЙ ТЕХНОЛОГІЧНИЙ УНІВЕРСИТЕТ, UA (56) GB, 23462, 03.07.1913 GB, 939704, 16.09.1963 RU, 2167307, 20.05.2001 SU, 1160057, 07.06.1985 SU, 1753069, 07.08.1992 US, 4653446, 31.03.1987 US, 4747764, 31.05.1988 Иванов М.Н., Иванов В.Н. Детали машин: Курсовое проектирование. Учебное пособие для 3 величини кривизни поверхні отвору статора, скільки від змінного знаку кривизни (тобто на поверхні отвору статора, крім зон ввігнутості, існують і зони виступів). По-п'яте, точність виготовлення жорстких тіл та складних форм поверхонь ротора-поршня і отвору статора (корпусу) повинна відповідати 5-6 квалітетам, а точність зубчастого зачеплення - 6 степені точності (особливо направлення зубців), що досягається досить складно. Всі вказані п'ять недоліків суттєво обмежують як можливості якісного виготовлення, так і ефективної експлуатації відомого роторнопоршневого механізму двигуна внутрішнього згоряння. Метою винаходу є розробка високоефективного роторно-поршневого механізму двигуна внутрішнього згоряння без вказаних недоліків. Тобто, такий роторно-поршневий механізм повинен забезпечувати збільшену кількість робочих ходів за один оберт ротора-поршня або центрального валу. Він повинен характеризуватись інерційною безврівноважувальною або спрощеною врівноважувальною схемою. Такий механізм повинен мати двоточкове зачеплення робочого ротора-поршня з нерухомим зубчастим колесом, що забезпечує його врівноваження. Роторнопоршневий механізм повинен мати удосконалену систему ущільнювачів між ротором і статором двигуна внутрішнього згоряння. Точність виготовлення елементів роторно-поршневого механізму повинна бути зниженою. Однією з можливостей розробки такого головного механізму двигуна внутрішнього згоряння є застосування механізму хвильової зубчастої передачі [2-5] як роторно-поршневого механізму двигуна внутрішнього згоряння. Відомо [2-5], що до складу хвильової передачі входять: зчеплені гнучке та жорстке співвісні зубчасті колеса, хвильовий генератор деформації гнучкого колеса, корпус та вали. Гнучке зубчасте колесо хвильової передачі виконують у вигляді гнучкого зубчастого вінця, що має малу товщину тіла, який за допомогою гнучкого зв'язку пов'язаний з вихідним валом. За допомогою генератора хвиль деформації, гнучке колесо притискається до жорсткого колеса в двох опозитних точках, що забезпечує силове врівноваження механізму та підвищення моменту сил, який передається механізмом хвильової передачі від вхідного валу. Генератор хвильового деформування гнучкого зубчастого колеса частіше виконують двохвилевим. Він може мати два чи чотири ролики, встановлені на підшипниках кочення на водилі. Для використання хвильової передачі в конструкції роторного механізму двигуна внутрішнього згоряння найбільш підходить його схема, в якій жорстке зубчасте колесо пов'язане з корпусом передачі. Як відомо [2], передаточне відношення такої хвильової передачі визначиться 81022 4 i= z¶ zв - z¶ = D¶ Dв - D ¶ , де z¶ - кількість зубців гнучкого колеса; zв - кількість зубців жорсткого колеса; D¶ - діаметр гнучкого колеса; Dв - діаметр жорсткого колеса. Але вказаний механізм хвильової передачі не може бути безпосередньо використаний в роторно-поршневому механізмі двигуна внутрішнього згоряння через неможливість поєднання зони зачеплення гнучкого і жорсткого коліс з зонами протікання робочих процесів двигуна внутрішнього згоряння. Потрібна модернізація механізму хвильової зубчастої передачі. Такою модернізацією вказаного механізму хвильової зубчастої передачі може бути заміна внутрішнього зачеплення жорсткого колеса на зовнішнє (а гнучкого - навпаки) та створення не безпосереднього, а опосередкованого притискання гнучкого колеса до жорсткого генератором хвильового деформування. Таке опосередковане притискання гнучкого колеса виконується шляхом його розтягнення генератором хвильового деформування. У зв'язку з постійною довжиною контуру гнучкого колеса в поперечному напрямку буде мати місце його притиснення до жорсткого колеса і зачеплення з зубцями останнього. З'єднання жорсткого колеса за допомогою валу з корпусом дозволяє отримати його нерухомість. Звільнений простір між зовнішньою (незубчастою) поверхнею гнучкого колеса та корпусом може бути поділеним за допомогою ущільнювачів, установлених в пазах корпуса, на чотири зони з почергово змінюваним об'ємом. При оснащенні вказаного механізму газорозподільною системою з впускними та випускними клапанами, а також свічками запалювання може бути створений новий вид роторно-поршневого двигуна внутрішнього згоряння, в якому в кожній з вказаних чотирьох зон почергово проходять чотири фази циклу чотиритактного двигуна: всмоктування пальної суміші - стискання суміші - згоряння (робочий хід) - випуск. Створене енергією згоряння пальної суміші перетікання хвиль деформації гнучкого колеса навколо нерухомого жорсткого колеса викликає зворотне обертання гнучкого колеса, яке за допомогою пружного зв'язку передається центральному робочому валу двигуна (валу відбору потужності). Таким чином, застосування механізму хвильової зубчастої передачі, як роторнопоршневого механізму двигуна внутрішнього згоряння, дозволило створити нову модифікацію останнього. Суть винаходу пояснюється кресленнями. Перелік креслень: - на фіг.1 - показаний зовнішній вигляд роторно-поршневого механізму двигуна внутрішнього згоряння; а також продовження фази всмоктування в І та III зонах та фази стискання в II та ІV зонах - переріз А-А фіг.2; - на фіг.2 - переріз БОВ фіг.1; 5 - на фіг.3 - переріз Г-Г фіг.2; - на фіг.4 - вигляд гнучкого зубчастого колеса з частково видаленими зубцями; - на фіг.5 - переріз Д-Д фіг.1; - на фіг.6 - переріз Е-Е фіг.5; - на фіг.7-13 показані почергові фази повороту ротора-поршня через 22,5° на протязі першої половини його оберту. Роторно-поршневий механізм чотиритактного двигуна внутрішнього згоряння складається з ротора-поршня 1, виконаного у вигляді гнучкого зубчастого колеса внутрішнього зачеплення, корпуса (статора) 2 з циліндричним отвором та жорсткого зубчастого колеса 3, поєднаного пустотілим валом 4 з корпусом 2 за допомогою шліцьових з'єднань (фіг.1, 2). Ротор-поршень 1 за допомогою гнучкого зв'язку 5, виконаного у вигляді гофрованої мембрани, пов'язаний з центральним валом 6 відбору потужності за допомогою, наприклад, шліцьового з'єднання (фіг.2). Генератор 7 хвильового деформування виконаний у вигляді двоплечевого водила з встановленими на ньому двома парами підшипників кочення 8 та 9. Цей генератор 7 хвильового деформування встановлено на валу 10, який виведено зовні через отвір в валу 4, що поєднує жорстке зубчасте колесо 3 з корпусом 2 двигуна. Цей генератор 7 хвильового деформування складається з двох пар ексцентричних дисків 11 та 12, 13 та 14, на кожному з яких встановлені підшипники кочення 8 та 9, що безпосередньо розтягують гнучке зубчасте колесо - ротор-поршень 1. Кожний сусідній ексцентричний диск 11 та 12, 13 та 14 поєднані між собою парами штифтів 15 та 16, а кожна з пар ексцентричних дисків поєднана між собою за допомогою зігнутих кронштейнів 17 та 18, які проходять в проміжки між опуклими хвилями гнучкого колеса і жорстким колесом 3. Останній ексцентричний диск 14 безпосередньо пов'язаний за допомогою шліців з валом 10. Між валами 4, 10 та валом 6, а також корпусом 2 встановлено голчасті (чи інші) підшипники кочення (не показано). В якості підшипників кочення 8 та 9 доцільно використовувати гнучкі підшипники ([2], с. 230), котрі окрім підвищеної гнучкості мають ще таку позитивну характеристику як зменшена швидкість обертання кульок, що пояснюється збільшеними розмірами останніх. Для збільшення довговічності гнучкого зв'язку 5, виконаного у вигляді гофрованої мембрани (див. фіг.2 та 3), ротора-поршня 1 з валом 6 відбору потужності, шляхом збільшення його податливості, потрібно використовувати синусоїдальний аперіодичний профіль гофрів з лінійним збільшенням розмірів гофрів від меншого до більшого діаметра мембрани, створити якомога більші радіальні розміри активної частини мембрани та велику кількість гофрів ([6], с. 328339). Для зменшення жорсткості мембрани на ній з зовнішнього боку доцільно виконати радіальні (не показано), а краще нахилені щілини, наприклад, клинового профілю (фіг.3). Мембрану потрібно 81022 6 виготовляти тонкотілою (1±0,6 мм) з пружних теплостійких матеріалів, наприклад, з аустенітних сплавів марок 40КХНМ, 40КХМВТЮ або марок 36НХТЮ5М. 36МХТЮ8М, 36НХТЮ за ГОСТ 10994-74 ([7], с. 18-19). З'єднання гофрованої мембрани з гнучким зубчастим колесом виконується відомим способом - контактним зварюванням або за допомогою заклепок (не показано). Відомо ([4], с. 164, 166), що хвильові передачі характеризуються великою кількістю пар зубців, які знаходяться в зачепленні (100...200) та мінімальним передаточним відношенням, рівним 30...40. Як перше, так і друге є великим при використанні механізму хвильової зубчастої передачі як роторно-поршневого механізму двигуна внутрішнього згоряння. Перша величина викликає труднощі в плані вирівнювання навантаження на окремі пари зубців, а друга не забезпечує достатньої змінності величин робочих об'ємів двигуна. Для збільшення довговічності ротора-поршня 1, виконаного у вигляді гнучкого зубчастого колеса з зубчастим вінцем посередині та тонкостінними оболонками по краям (див. фіг 2 та фіг.5), потрібно суттєво збільшити його податливість (тобто зменшити його жорсткість). Цьому найбільш суттєво заважає сам зубчастий вінець. А тому потрібно виконати модернізацію останнього. Цю модернізацію можна виконати трьома шляхами. Перший шлях - це виконання зубців зменшеної висоти: гнучке колесо ротора-поршня 1 виконано тільки з головками зубців, а парне жорстке колесо 3 - тільки з ніжками зубців [2]. Можна також зменшити величину кута профілю зубців до значень α=14...16°, що призведе до зменшення радіальної відштовхуючої сили. Як перше, так і друге дає змогу дещо збільшити відстань між зубцями гнучкого колеса і, таким чином, зменшити його жорсткість ([3], с. 328). Але третім, більш радикальним шляхом зменшення жорсткості гнучкого колеса, є часткове періодичне видалення зубців: кожного другого або двох з кожних трьох (фіг.4). В цьому випадку можна використовувати зубчасті зачеплення модулів m=0,6-1,5мм. Доцільні передаточні відношення зубчастих коліс від 4 до 40. Матеріали для виготовлення гнучкого колеса - вищеназвані. Бажана товщина оболонок δ=0,6... 2мм. Для відокремлення кожної від інших чотирьох робочих зон 19 зі змінюваним об'ємом роторнопоршневого механізму в осьових та радіальних пазах корпуса 2 встановлено під кутом один до одного подвійні Г-подібні пластинчасті ущільнювачі 20 зі свободою радіального руху (фіг.1 та 2). Для торцевого притискання ущільнювачів 20 до ротора-поршня 1 в корпусі 2 встановлено пластинчасті гнуті пружини 21. Для радіального притискання пластинчастих ущільнювачів 20 до поверхні ротора-поршня 1 використовуються дві кільцеві пружини 22 (фіг.2). Пари ущільнювачів 20, розташованих під кутом між окремими робочими зонами 19, створюють проміжки 23, заповнені маслом, яке перетікає в осьовому напрямку (канали в корпусі 2 не 7 показані). Проміжок всередині гнучкого колеса також заповнений маслом. Доцільно використання автомобільних (моторних) масел типу М-8А, М10А, М-8Б, М-12Б тощо. Масла повинні характеризуватись маслянистістю для зменшення тертя, стабільною в'язкістю, миючою здатністю та малою зольністю ([І], с. 168-171). Також масло повинно відводити тепло. Пластинчасті ущільнення 20 повинні виготовлятись з матеріалів, які характеризуються низьким коефіцієнтом тертя, що працюють при високих (біля 1000°... 2300°) температурах, значних тисках та швидкостях ковзання в умовах агресивних середовищ та невисоким зношуванням. Такими можуть бути металографітові пластини або пластини, випалені і графітовані, просочені металами марок АГ-600 або АГ-1500. Для захисту від радіального витоку газів по торцевим щілинам між ротором-поршнем 1 та корпусом 2 двигуна з двох боків зубчастого вінця встановлено по одній або по парі кільцевих смуг 24 з вищезазначених пружних теплостійких матеріалів. Для притискання кільцевих смуг 24 торцевих ущільнень до внутрішніх торців корпуса 2 двигуна в них виконані шахово вирізані пази, що надає їм пружних властивостей на зразок прорізних пружин ([7], с. 231 -235) (фіг.5 та 6). Таким чином, завдяки застосуванню механізму хвильової зубчастої передачі як роторнопоршневого механізму з чотирма зонами 19 зі змінюваним об'ємом для періодичної реалізації всього робочого процесу -всмоктуваннястискання-робочого ходу-випуску - створено основу для нового виду чотиритактного двигуна внутрішнього згоряння. Для роботи чотиритактного двигуна внутрішнього згоряння його роторно-поршневий механізм повинен бути доповненим елементами, що разом виконують функції механізму газорозподілу та системи запалювання ([11, с. 130-140; 335-346). Головними елементами механізму газорозподілу є впускні канали для пальної суміші, що виконані на початку робочих зон 19, які оснащені чотирма впускними клапанами та випускні канали для виведення відпрацьованих газів, що виконані в кінці робочих зон, які оснащені чотирма випускними клапанами, а також дискові кулачки для кожного з видів клапанів, відповідні коромисла тощо. Головними елементами системи запалювання є свічки запалювання та джерела запалювання. Встановлено чотири свічки запалювання - на початку кожної з робочих зон 19. Оскільки до винаходу - роторно-поршневого механізму двигуна внутрішнього згоряння механізм газорозподілу та система запалювання мають побічне відношення, то відповідні елементи зображені тонкими лініями. Роторно-поршневий механізм в складі двигуна внутрішнього згоряння працює таким чином. Розтягнене двоплечевим водилом генератора 7 хвильового деформування гнучке зубчасте колесо (тобто ротор-поршень 1) притискається своїми зубцями і зачіпляється з зубцями жорсткого 81022 8 колеса 3, яке пустотілим валом 4 поєднується з корпусом 2 двигуна. При протіканні робочих процесів в зонах 19 створюється "перекочування" гнучкого колеса (ротора-поршня 1) по нерухомому жорсткому колесу 3, що викликає зворотне сповільнене обертання самого ротора-поршня 1, а через гнучкий зв'язок 5 таке ж зворотне обертання і пов'язаного вала 6 відбору потужності. Вал 10 генератора 7 хвильового деформування двоплечевого водила з підшипниками кочення 8 та 9, що розтягують гнучке зубчасте колесо, має пряме обертання і використовується для легкого пуску двигуна внутрішнього згоряння. Розглянемо робочий цикл чотиритактного двигуна внутрішнього згоряння з запропонованим роторно-поршневим механізмом в два півоберта його генератора 7 хвильового деформування. Для цього римськими цифрами пронумеровані його робочі зони 19 як І, II, III, IV та позначено кожен із поршнів двигуна як Χ та Υ (див. фіг.1, 7-13). Другі півоберта ротора-поршня 1 повністю повторюють робочі положення першого його півоберта лише з тією різницею, що поршні Χ та Υ змінюються місцями (не показано). Всі чотири наступних один за одним робочі такти - всмоктування пальної суміші, стискання суміші, згоряння суміші з робочим ходом та випуск газів представлені в таблицях 1 та 2, які показують робочі процеси, що відповідають першому і другому півобертам ротора-поршня 1. Всі робочі процеси протікають одночасно у чотирьох робочих зонах 19. Фігура 1 7 8 9 10 11 12 13 Фігура 1 7 8 9 10 11 12 I всмоктування І X всмоктування І X кінець початок всмоктув стискання І ання І Χ Υ стискання І Υ стискання І Υ стискання І Υ кінець початок стисканн робочого яΙΥ ходу І Υ робочий хід І Υ I робочий хід I Υ робочий хід І Υ кінець початок робочого випуску IX ходу І Υ випуск І Χ випуск І Χ випуск І Χ кінець початок Зона II стискання II Χ всмоктув стискання II Χ всмоктув кінець початок кінець стискання робочого всмоктува II Χ ходу II Χ ння III Υ робочий хід II Χ стиска робочий хід II Χ стиска робочий хід II Χ стиска кінець кінець початок стискання робочого випуску II Υ III Χ ходу II Χ випуск II Υ робочий Зона II випуск II Υ робочи випуск II Υ робочи кінець початок кінець випуску всмоктуванн робочого ходу III X II Υ я II Υ всмоктування II Υ випус всмоктування II Υ випус всмоктування II Υ випус кінець початок кінець 9 81022 10 величиною випуску всмоктуванн всмоктува стискання те що крива епітрохоїда зівсмоктува як стискання випуску III всмоктуван змінними кривизни, так нязнаком кривизни, що окреслює і III Υ IX яІΧ ння II Υ II Χ Υ ння IV Χ IV Υ форму отвору статора двигуна Ванкеля [1]). Це 13 всмоктування І Χ стискання II Χ всмоктування III Y стискання IV Y призводить до зниження інтенсивності зношування ущільнювачів, а значить, і до підвищення ресурсу Можливі і інші робочі цикли роторнодвигуна з запропонованим механізмом. поршневого двигуна внутрішнього згоряння. Точність виготовлення деталей Стану "початок всмоктування" відповідає запропонованого механізму для роторнопочаток відкриття, а стану "кінець всмоктування" поршневого двигуна може бути зниженою до 6-8 кінець закриття впускного клапану. Стану "початок квалітетів, а точність зубчастого зачеплення випуску" відповідає початок відкриття, а стану жорсткого і гнучкого коліс до 7 степені точності. "кінець випуску" – кінець закриття випускного Можливі похибки виготовлення в запропонованому клапану. Стану "кінець стискання" відповідає механізмі будуть "скомпенсовані" високою спалах запальної свічки. податливістю гнучкого колеса. Таким чином, розроблено роторно-поршневий Таким чином, мета винаходу досягнута: механізм чотирициліндрового двигуна розроблений високоефективний роторновнутрішнього згоряння з двома поршнями поршневий механізм двигуна внутрішнього (можливі й інші варіанти). згоряння без недоліків відомого роторноОскільки при передаточному відношенні поршневого механізму двигуна внутрішнього зачеплення жорсткого зубчастого колеса 3 з згоряння конструкції Ванкеля. гнучким зубчастим колесом (ротором-поршнем 1), Джерела інформації: D¶ 95 яке дорівнює i = = = 5,9 , тобто 1. Райков И.Я., Рытвинский Γ.Η. D ¶ - Dв 79 - 95 Автомобильные двигатели внутреннего сгорания. один оберт ротора-поршня 1 та пов'язаного з ним Учеб. пособие по курсу конструкции двигателей центрального вала 6 виконується за 5,9 обертів для втузов. М.: генератора 7 хвильового деформування. На Высш. школа, 1970. - С. 386-397. таблицях 1 та 2 показано, що на кожний оберт 2. Иванов Μ.Η. Детали машин: Учебник для генератора 7 хвильового деформування студентов высш. техн. учеб. заведений. 5-е изд. виконується два повних робочих цикли і два перераб. -М.: Высш. шк., 1991. - С. 216-240. робочих ходи. Тобто за один оберт центрального 3. Иванов М. Н. Волновые зубчатые передачи: валу або за 5,9 обертів генератора 7 хвильового Учеб. пособие для студентов вузов. -М.: Высш. деформування виконується 5,9·2 = 11,8 робочих шк., 1981. - 184 с. ходи. Порівняно з роторно-поршневим двигуном 4. Иванов Μ.Η., Иванов Β.Η. Детали машин: Ванкеля [1], робота якого характеризується за Курсовое проектирование. Учеб. пособие для один оберт ротора-поршня трьома обертами машиностроительных вузов. - М.: Высш. шк., 1975. центрального валу та трьома робочими ходами, С. 164-199. запропоноване рішення більш ефективне в 5. Иоселевич Г.Б. Детали машин: Учебник для студентов машиностроит. спец. вузов. -М.: 11,8 = 3,9 раз. Взагалі при передаточних 3 Машиностроение, 1988. -С. 218-228. відношеннях зачеплення жорсткого зубчастого 6. Заплетохин Β.Α. Конструирование деталей колеса з гнучким (тобто з ротором-поршнем) в механических устройств: Справочник. - Л.: діапазоні від 4 до 40 ефективність роторноМашиностроение, 1990. - 669 с. поршневого двигуна з запропонованим 7. Пономарев С. Д., Андреева Л.Е. Расчет 2 упругих элементов приборов. М.; механізмом змінюється від 4 ´ » 2,7 до Машиностроение, 1980. - 326 с. 3 8. Теория механизмов и машин: Учебник для 2 40 ´ » 27 раз. Але враховуючи малу змінність вузов /К.В. Фролов, С.А. Попов и др. Под ред. К.В. 3 Фролов. - М.: Высш. шк., 1987. - С. 427-434. величин робочих об'ємів в останньому випадку, а значить, і невисоку відносну їх вентиляцію, реальне підвищення ефективності запропонованого механізму в складі роторнопоршневого двигуна з знаходиться в діапазоні 2...5 раз. У зв'язку з повною симетричністю запропонованого механізму відносно осі обертання йому не потрібно ніяке врівноваження. У зв'язку з наявністю двох поршнів (X та Υ) на роторі-поршні 1 створюється робочий тиск одночасно на обидва поршня, що створює симетричність навантаження елементів двигуна і підвищує його ефективність. Хоча кривизна ротора-поршня 1 в контакті з ущільнювачами 20 характеризується змінною величиною, але знак цієї кривизни незмінний (не 11 81022 12 13 81022 14

ДивитисяДодаткова інформація

Назва патенту англійськоюUse of wave gear as rotary piston mechanism of combustion engine

Автори англійськоюMelnychuk Petro Petrovych, Skochko Yaroslav Yevhenovych, Skochko Yevhen Viktorovych

Назва патенту російськоюПрименение механизма волновой зубчатой передачи как роторно-поршневого механизма двигателя внутреннего сгорания

Автори російськоюМельничук Петр Петрович, Скочко Ярослав Евгеньевич, Скочко Евгений Викторович

МПК / Мітки

МПК: F02B 55/00

Мітки: внутрішнього, хвильової, двигуна, роторно-поршневого, зубчастої, згоряння, механізму, передачі, застосування

Код посилання

<a href="https://ua.patents.su/7-81022-zastosuvannya-mekhanizmu-khvilovo-zubchasto-peredachi-yak-rotorno-porshnevogo-mekhanizmu-dviguna-vnutrishnogo-zgoryannya.html" target="_blank" rel="follow" title="База патентів України">Застосування механізму хвильової зубчастої передачі як роторно-поршневого механізму двигуна внутрішнього згоряння</a>

Попередній патент: Залізо-хром-алюмінієвий сплав

Випадковий патент: Комутатор сигналів низького рівня