Спосіб формування керамічного покриття, стрижень та спосіб виготовлення стрижня

Номер патенту: 81389

Опубліковано: 10.01.2008

Автори: Порт Ізабель, Делаж Кірил, Сен-Рамон Бертран, Шапю Крістоф, Малі Андре

Формула / Реферат

1. Спосіб формування керамічного покриття на підкладці за допомогою електронно-променевого фізичного осадження парів, що включає в себе етапи:

установки в задане положення в камері композитної мішені у вигляді стрижня, сформованого з керамічних порошкових матеріалів і що має неоднорідний склад у подовжньому напрямку,

введення в камеру принаймні однієї підкладки, на якій має бути сформоване керамічне покриття, що має градієнт складу, і

сканування верхньої поверхні стрижня електронним пучком для того, щоб викликати плавлення матеріалу стрижня на його верхній поверхні і формування хмари пари в камері під зниженим тиском, який відрізняється тим, що

використовують стрижень, що містить принаймні три прошарки різноманітного складу, причому всередині кожного прошарку склад однорідний по всьому поперечному перерізу стрижня і кожний прошарок містить діоксид цирконію й принаймні один оксид, вибраний з групи, що включає оксиди нікелю, кобальту, заліза, ітрію, гафнію, церію, лантану, танталу, ніобію, скандію, самарію, гадолінію, диспрозію, ітербію й алюмінію, та

одержують керамічне покриття, сформоване на підкладці за допомогою поступового витрачання стрижня, що відбиває зміну складу стрижня.

2. Спосіб за п. 1, який відрізняється тим, що використовують стрижень, склад якого змінюється безперервним способом від одного прошарку до іншого.

3. Спосіб за п. 1, який відрізняється тим, що використовують стрижень, склад якого змінюється східчасто від одного прошарку до іншого.

4. Спосіб за п. 3, який відрізняється тим, що стрижень сформований шляхом накладання дисків різноманітного складу.

5. Спосіб за п. 1, який відрізняється тим, що керамічне покриття формують на підкладці у вигляді деталі газової турбіни, виготовленої із суперсплаву і оснащеної металевим підшаром термобар'єрного покриття.

6. Спосіб за п. 1, який відрізняється тим, що використовують стрижень, принаймні один прошарок якого додатково містить сполуку, вибрану зі сполук типу пірохлору, сполук типу гранату і сполук зі структурою магнітоплюмбіту.

7. Стрижень, утворений принаймні з трьох прошарків різноманітного складу для здійснення способу за п. 1, який відрізняється тим, що утворений з ущільнених порошкових матеріалів.

8. Стрижень за п. 7, який відрізняється тим, що виготовлений у вигляді єдиного елемента з різноманітними накладеними один на одний прошарками.

9. Стрижень за п. 7, який відрізняється тим, що його склад змінюється поступово в подовжньому напрямку стрижня.

10. Стрижень за п. 7, який відрізняється тим, що утворений накладанням дисків різноманітного складу.

11. Спосіб виготовлення стрижня, виконаного за будь-яким із пп. 7-10, який відрізняється тим, що включає такі етапи:

готують різні суміші порошкових матеріалів, що відповідають різноманітним бажаним складам прошарків стрижня,

послідовно вводять у форму різноманітні суміші порошкових матеріалів,

ущільнюють порошкові матеріали в формі, і

здійснюють спікання ущільнених порошкових матеріалів.

12. Спосіб за п. 11, який відрізняється тим, що включає такі етапи:

готують принаймні дві суміші порошкових матеріалів, причому одна суміш містить порошок діоксиду цирконію і порошок стабілізатора діоксиду цирконію, а інша суміш містить порошок діоксиду цирконію, порошок стабілізатора діоксиду цирконію і порошок додаткового компонента, та

вводять у форму першу суміш порошкових матеріалів, потім одночасно першу суміш порошкових матеріалів і принаймні другу суміш порошкових матеріалів при поступовому зменшенні подачі першої суміші і поступовому збільшенні подачі другої суміші, а потім другу суміш порошкових матеріалів після припинення введення першої суміші.

13. Спосіб за п. 12, який відрізняється тим, що суміші порошкових матеріалів вміщені у відповідні живильники й у процесі одночасного вводу змішуються шляхом проходження через змішувач із наступним надходженням у форму.

14. Спосіб за будь-яким з пп. 11-13, який відрізняється тим, що кожну суміш порошкових матеріалів готують у рідкому середовищі.

15. Спосіб за п. 14, який відрізняється тим, що в рідке середовище додають органічне зв'язуюче.

Текст

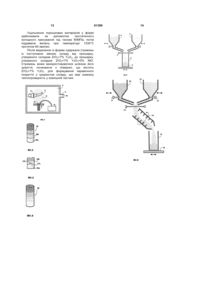

1. Спосіб формування керамічного покриття на підкладці за допомогою електроннопроменевого фізичного осадження парів, що включає в себе етапи: установки в задане положення в камері композитної мішені у вигляді стрижня, сформованого з керамічних порошкових матеріалів і що має неоднорідний склад у подовжньому напрямку, введення в камеру принаймні однієї підкладки, на якій має бути сформоване керамічне покриття, що має градієнт складу, і сканування верхньої поверхні стрижня електронним пучком для того, щоб викликати плавлення матеріалу стрижня на його верхній поверхні і формування хмари пари в камері під зниженим тиском, який відрізняється тим, що використовують стрижень, що містить принаймні три прошарки різноманітного складу, причому всередині кожного прошарку склад однорідний по всьому поперечному перерізу стрижня і кожний прошарок містить діоксид цирконію й принаймні один оксид, вибраний з групи, що включає оксиди нікелю, кобальту, заліза, ітрію, гафнію, церію, лантану, танталу, ніобію, 2 (19) 1 3 81389 4 11. Спосіб виготовлення стрижня, виконаного за будь-яким із пп. 7-10, який відрізняється тим, що включає такі етапи: готують різні суміші порошкових матеріалів, що відповідають різноманітним бажаним складам прошарків стрижня, послідовно вводять у форму різноманітні суміші порошкових матеріалів, ущільнюють порошкові матеріали в формі, і здійснюють спікання ущільнених порошкових матеріалів. 12. Спосіб за п. 11, який відрізняється тим, що включає такі етапи: готують принаймні дві суміші порошкових матеріалів, причому одна суміш містить порошок діоксиду цирконію і порошок стабілізатора діоксиду цирконію, а інша суміш містить порошок діоксиду цирконію, порошок стабілізатора діоксиду цирконію і порошок додаткового компонента, та вводять у форму першу суміш порошкових матеріалів, потім одночасно першу суміш порошкових матеріалів і принаймні другу суміш порошкових матеріалів при поступовому зменшенні подачі першої суміші і поступовому збільшенні подачі другої суміші, а потім другу суміш порошкових матеріалів після припинення введення першої суміші. 13. Спосіб за п. 12, який відрізняється тим, що суміші порошкових матеріалів вміщені у відповідні живильники й у процесі одночасного вводу змішуються шляхом проходження через змішувач із наступним надходженням у форму. 14. Спосіб за будь-яким з пп. 11-13, який відрізняється тим, що кожну суміш порошкових матеріалів готують у рідкому середовищі. 15. Спосіб за п. 14, який відрізняється тим, що в рідке середовище додають органічне зв'язуюче. Даний винахід стосується формування на підкладках керамічних покриттів, і зокрема, до виготовлення мішеней (у вигляді стрижнів), що можуть використовуватися як джерела для формування такого покриття за допомогою електронно-променевого фізичного осадження парів. Переважною галуззю використання винаходу є формування зовнішніх керамічних покриттів, що утворюють тепловий бар'єр (тобто термобар'єрних покриттів) на металевих виробах із суперсплавів, таких як лопатки або направляючі апарати газових турбін. З метою оптимізації функціонування газових турбін, зокрема турбореактивних двигунів, прагнуть забезпечити їхнє функціонування при найбільш високих можливих температурах, що дозволяє підвищити продуктивність, знизити питоме споживання - палива і викиди (оксидів вуглецю, сірки, азоту), що забруднюють навколишнє середовище, а також викиди газу, що не згорів. Деталі турбореактивних двигунів, сприйнятливі до впливу найбільш високих температур, звичайно виготовляють із жаротривких металевих сплавів, або суперсплавів на основі нікелю або кобальту і постачають захисними покриттями. Ці захисні покриття звичайно являють собою багатошарові покриття, що утворюють тепловий бар'єр (термобар'єрні покриття). Вони утворені, з одного боку, зовнішнім керамічним покриттям, що має низьку теплопровідність, і, з іншого боку, внутрішнім металевим покриттям, що захищає суперсплав від окислювання і корозії і сприяє закріпленню або зчепленню зовнішнього керамічного покриття. Внутрішнє металеве покриття, або підшар термобар'єрного покриття звичайно відноситься до типу алюмінідних. Воно може бути також типу MCrAlY, де метал Μ представлений Ni, Co або Ni+Co. На поверхні підшару формується плівка оксиду алюмінію, що сприяє зчепленню із зовнішнім керамічним покриттям. Зовнішнє керамічне покриття звичайно формують способом електронно-променевого фізичного осадження парів. Такий спосіб забезпечує формування покриття стовпчастої структури (морфології), здатного добре витримувати перепади термомеханічних напруг у різноманітних прошарках теплового бар'єра. Цей спосіб осадження, відомий під абревіатурою EB-PVD (ЕПФОП -електроннопроменеве фізичне осадження парів), полягає в розташуванні однієї або декількох підкладок у камері осадження, в яку вміщена мішень (у формі стрижня), утворююча джерело осаджуваного матеріалу, причому її склад відповідає складу формованого керамічного покриття. В конкретному випадку, що розглядається, як підкладки, використовують металеві вироби із суперсплавів, постачені металевим підшаром термобар'єрного покриття. Стрижень установлюють вертикально і його верхню поверхню сканують електронним пучком, що викликає поверхневе плавлення матеріалу стрижня. В камері створюють розрідження, що забезпечує формування хмари випареного матеріалу. Випарений матеріал осаджується за рахунок конденсації на підкладках, що їх приводять в обертання перед хмарою парів. Процес проводять до одержання бажаної товщини покриття при поступовому витрачанні матеріалу стрижня. У якості матеріалу термобар'єрних керамічних покриттів для виготовлених із суперсплавів деталей газових турбін найбільш часто використовують діоксид цирконію (ZrO2), стабілізований оксидом ітрію (Y2O3), або діоксид цирконію, стабілізований ітрієм. Вимоги, що їх ставлять до даних керамічних покриттів у даний час і тим більше в перспективі, не можуть бути задоволені при використанні 5 покриття, сформованого з одного прошарку, утвореного одним керамічним матеріалом. Тому було запропоновано виготовляти багатошарові керамічні покриття з прошарків різноманітних складів, що служать для виконання різноманітних функцій. Так, у [патенті США №5683825] описане керамічне покриття з прошарком стійкого до ерозії матеріалу з оксиду алюмінію або карбіду кремнію, нанесеного за допомогою фізичного або хімічного осадження з парової фази на прошарок, що має стовпчасту структуру, діоксиду цирконію, стабілізованого ітрієм. У міжнародній [патентній заявці WO 00/097778] описане керамічне покриття із зовнішнім прошарком, що складається з діоксиду цирконію, стабілізованого оксидом скандію або гафнію, і що має підвищену теплотривкість при високих температурах, і нижнього прошарку зі стабілізованого ітрієм діоксиду цирконію, що забезпечує зчеплення з металевим підшаром. Формування такого покриття потребує декількох циклів нанесення з використанням різноманітних джерел матеріалу, тому виготовлення багатошарових керамічних покриттів пов'язане з великими витратами. Був запропонований також спосіб виконання керамічних покриттів у ході безперервного процесу за рахунок комплексного проведення фізичного осадження. Так, у [європейській патентній заявці ЕР 0705912] запропонований спосіб зниження теплопровідності за рахунок чергування електронно-променевого фізичного осадження парів із плазмовим осадженням із парової фази. У міжнародній [патентній заявці WO 96/11288] запропоновано знижувати теплопровідність шляхом чергування осадження нанометричних прошарків діоксиду цирконію, стабілізованого ітрієм, і оксиду алюмінію з формуванням покриттів способом ЕПФОП при використанні двох різноманітних джерел. У [патенті США №5350599] запропонований спосіб виконання багатошарової структури шляхом модифікації морфології послідовних прошарків одного складу за допомогою зміни обертання підкладок, на які наносять покриття. У [патенті США №5792521] запропонований спосіб виконання багатошарових покриттів шляхом сканування різноманітних джерел, утворених мішенями, спеціальним чином розташованих у камері осадження. Був запропонований також спосіб формування захисного покриття з градієнтом із зміною складу (далі названим "градієнтом складу") по товщині при осадженні з парової фази при використанні стрижня, або джерела, що містить різноманітні компоненти складу прошарків покриття. Так, у [патенті США №6287644] описаний процес, у ході якого різноманітні складові стрижня випаровують послідовно в порядку зниження тиску парів. Захисне покриття формується зі зміною складу безперервним способом від металевого підшару, що осаджується на суперсплав, до зовнішнього керамічного покриття. 81389 6 У європейській [патентній заявці ЕР 1096037] описане використання в якості стрижня композитного злитка, утвореного блоком стабілізованого ітрієм діоксиду цирконію зі включенням вставок із металу або металокераміки або кераміки, причому кожна вставка займає частину поперечного перетину злитка. У двох останніх способахповерхня, що сканується електронним пучком, завжди містить матеріали, призначені для різноманітних формованих прошарків. Незважаючи на використання різноманітних значень тиску парів, практично неможливо управляти способом таким чином, щоб одержувати точний попередньо визначений склад у кожному прошарку формованого покриття. Крім того, виготовлення злитка зі вставками різноманітних форм, як це передбачено в [ЕР 1096037], є складним процесом. Спосіб осадження з парової фази з використанням злитка з неспечених керамічних порошкових матеріалів із різноманітними гранулометричними характеристиками описаний у [патенті США №6168833]. Можливість зміни складу злитка для виготовлення покриття з градієнтом складу тільки згадана, але без конкретних даних і рекомендацій. І, нарешті, з [патентного документа ЕР 1158061] відомий спосіб формування шаруватого матеріалу, утвореного прошарками порошкових матеріалів різноманітного складу, спресованих у формі і спечених. Матеріал використовується для виготовлення стрижня у формі паралелепіпеда або циліндра шляхом розрізування поперек накладених один на одний прошарків матеріалів. Стрижень піддають термообробці для формування (за допомогою сплаву) волокна з градієнтом складу. Задача, на рішення якої спрямовано даний винахід, полягає у створенні способу формування керамічного покриття з градієнтом складу по товщині за допомогою електронно-променевого фізичного осадження парів у ході одного безперервного циклу без значного ускладнення способу або установки для осадження і з забезпеченням точного управління складом різних прошарків покриття. Відповідно до першого аспекту винаходу вирішення поставленої задачі досягається за рахунок способу формування керамічного покриття на підкладці шляхом електроннопроменевого фізичного осадження парів, що включає наступні етапи: - встановлюють у камері композитну мішень у вигляді стрижня, сформованого з керамічних порошкових матеріалів, який має неоднорідний склад у подовжньому напрямку, - вводять в камеру принаймні одну підкладку, на якій формують керамічне покриття, що має градієнт складу, і - сканують верхню поверхню стрижня електронним пучком та викликають плавлення матеріалу стрижня на його верхній поверхні та під зниженим тиском в камері формують хмари пару, при цьому використовують стрижень, що має 7 принаймні три прошарки різного складу, причому всередині кожного прошарку склад однорідний по всьому поперечному пере у стрижня і кожний прошарок містить діоксид цирконію й принаймні один оксид, вибраний з групи, що включає оксиди нікелю, кобальту, заліза, ітрію, гафнію, церію, лантану, танталу, ніобію, скандію, самарію, гадолінію, диспрозію, ітербію й алюмінію, та керамічне покриття формують на підкладці шляхом поступового витрачання стрижня, що ' відбиває, зміну складу стрижня. Склад стрижня може змінюватися від одного прошарку до іншого східчасто або безперервно, тобто поступово. Кожний прошарок стрижня містить діоксид цирконію, в оптимальному варіанті стабілізований діоксид цирконію. Один або декілька компонентів, відмінних від стабілізованого діоксиду цирконію, додають для надання керамічному покриттю однієї або декількох специфічних функцій. Функції зчеплення покриття з підкладкою може сприяти додавання до діоксиду цирконію оксиду ітрію, так що один або декілька прошарків стрижня, щонайменше, в тій його частині, що підлягає зужиттю в першу чергу, містить діоксид цирконію, стабілізований ітрієм. Функція зниження теплопровідності може забезпечуватися додаванням принаймні одного компонента, вибраного з групи, що включає оксиди нікелю, кобальту, заліза, ітрію, гафнію, церію, лантану, танталу, ніобію, скандію, самарію, гадолінію, диспрозію та ітербію. Функція стійкості до абразивного зношення в поверхневих прошарках може посилюватися наявністю оксиду алюмінію. Функція термостійкості може посилюватися наявністю принаймні одного компонента, вибраного з групи зазначених вище оксидів для зниження теплопровідності, а також наявністю сполуки, вибраної зі сполук типу пірохлору, сполук типу гранату й сполук зі структурою магнітоплюмбіту. Градієнт складу між двома прошарками всередині стрижня може бути отриманий шляхом зміни пропорції тих самих компонентів у двох прошарках, або шляхом використання двох прошарків із різними компонентами. Винахід охоплює також стрижень, здатний виконувати функцію мішені, або джерела для здійснення описаного способу, а також спосіб виготовлення такого стрижня. Приклади здійснення даного винаходу будуть докладніше описані нижче з посиланнями на додані креслення, на яких: Фіг.1 схематично зображує камеру осадження для формування покриттів на підкладках способом електронно-променевого фізичного осадження парів, Фіг.2 схематично ілюструє спосіб одержання композитного стрижня відповідно до приклад/ здійснення винаходу, Фіг.3 схематично зображує на вигляді в розтині з'єднання двох дисків, що утворюють композитний стрижень, 81389 8 Фіг.4 схематично зображує спосіб одержання композитного стрижня відповідно до іншого прикладу здійснення винаходу, Фіг.5 схематично зображує установку для виготовлення композитного стрижня відповідно до винаходу, Фіг.6 схематично зображує установку для виготовлення композитного стрижня відповідно до іншого прикладу виконання. Наведений нижче опис поданий із посиланням на конкретну галузь використання винаходу, як-от на виготовлення зовнішніх термобар'єрних керамічних покриттів на відповідному підшарі для деталей гарячих частин парових турбін, як-от рухливі лопатки або направляючі апарати із суперсплавів для турбореактивних двигунів. Винахід може використовуватися також для виготовлення керамічних покриттів із градієнтом складу на інших підкладках, відмінних від виробів із суперсплаву, постачених металевим підшаром термобар'єрного покриття. Існують різноманітні способи формування металевого підшару термобар'єрного покриття на виробі із суперсплаву, як-от підшару з матеріалу типу алюмініду. Ці способи не охоплюються даним винаходом і не будуть описані докладно. При цьому найбільш часто використовується технологія алітування за допомогою цементації. Добре відомий також прийом запровадження в металевий підшар типу алюмініду активного елемента, що посилює функцію бар'єра дифузії у відношенні компонентів металевого суперсплаву. Дійсно, такі компоненти могли б негативно впливати на цілісність і стійкість плівки оксиду алюмінію, що формується на поверхні підшару і сприяє зчепленню з керамічним покриттям. Цими активними елементами є цирконій, гафній, ітрій і лантаніди. Активний елемент або елементи можуть бути сплавлені або окремо зв'язані з одним або декількома компонентами металевого підшару для спільного нанесення при нанесенні способом осадження з парової фази складу типу MCrAlY, де метал Μ являє собою Ni і/або Co, і/або Fe, за допомогою електрофорезу або алітування, причому активний елемент або елементи включені до складу карбюризатора. Для формування керамічного покриття одну або декілька підкладок у вигляді виробів із суперсплаву, постачених металевим підшаром термобар'єрного покриття, вводять у камеру осадження способом електронно-променевого фізичного осадження парів, схематично представлену на Фіг.1. Підкладка 10 або кожна підкладка (з яких зображена тільки одна) встановлена на обертовій опорі 12 усередині камери 14. Камера 14 зв'язана трубопроводом 16 із джерелом розрідження (не показано). Розташований у камері генератор 18 генерує електронний пучок, що спрямовується до верхньої поверхні мішені, або джерела 20. Останній виконаний у вигляді вертикально розташованого циліндричного стрижня. Верхня поверхня стрижня 20 знаходиться в кюветі 22. 9 Під дією сканування електронним пучком верхня частина стрижня 20 починає плавитися, і за рахунок розрідження в камері формується хмара пару 24. Пар конденсується на підкладці 10, яку приводять в обертання для формування рівномірного прошарку. Осаджуваний матеріал визначається складом стрижня 20. Камера осадження способом електроннопроменевого фізичного осадження парів відома сама по собі, так що в її докладному описі потреби немає. Відповідно до винаходу на підкладці формують керамічний осаджений прошарок із градієнтом складу за рахунок використання композитного стрижня, що по своїй довжині відтворює склад покриття, яке підлягає формуванню. Як було зазначено вище, зовнішнє керамічне термобар'єрне покриття виготовленої із суперсплаву деталі газової турбіни звичайно формують із діоксиду цирконію, переважно діоксиду цирконію, стабілізованого оксидом ітрію, що покращує зчеплення з металевим підшаром. Один або декілька інших компонентів, як правило, але не обов'язково у вигляді оксидів, можуть вводитися на різноманітних рівнях покриття для надання йому специфічних властивостей або для посилення його властивостей. Так, теплопровідність покриття може бути знижена за допомогою введення принаймні одного компонента, вибраного з групи, що включає оксиди нікелю, кобальту, заліза, ітрію, гафнію, церію, лантану, танталу, ніобію, скандію, самарію, гадолінію, диспрозію й ітербію. Один або декілька компонентів переважно вводять в один або декілька прошарків покриття за винятком нижнього прошарку або прошарків, для того, щоб не погіршувати зчеплення з металевим підшаром. Стійкість покриття до абразивного зношення може бути поліпшена за допомогою вводу оксиду алюмінію у верхній прошарок або прошарки. Термостійкість покриття може бути посилена шляхом додавання в один або декілька прошарків принаймні однієї сполуки, вибраної зі сполук структури пірохлору, сполук типу гранату (Y3AI5O12) і структури магнітоплюмбіту (LaMgAl11O19). Переважно покриття в усіх своїх прошарках залишається в основному сформованим із стабілізованого ітрієм діоксиду цирконію. Додатковий компонент або компоненти переважно наявні за необхідністю в кожному прошарку покриття в максимальній концентрації 20мас.%. Градієнт складу покриття може бути результатом зміни пропорції тих самих компонентів в одному прошарку порівняно до іншого і/або результатом зміни складу одного прошарку порівняно до іншого. Ця зміна одного прошарку порівняно до іншого може здійснюватися східчасто (дискретно). Як схематично показано на Фіг.2, в цьому випадку стрижень 20 містить кінцеве число чітко розмежованих різноманітних прошарків 20а, 20b,.... Ці прошарки можуть мати різноманітну товщину. 81389 10 Стрижень 20 може бути виготовлений у вигляді єдиного елемента або, як це показано на Фіг.3, складатися з декількох накладених одна на одну таблеток або дисків 26а, 26b, ... різноманітного складу. Диски можуть бути виконані у вигляді просто накладених один на одний дисків, або вони можуть бути постачені додатковими рельєфними елементами 27а, 27b, такими як контактні площадки і поглиблення або виступи і канавки, що сприяють їхньому складанню і забезпечують краще утримання форми стрижня. В іншому варіанті здійснення зміна складу стрижня може бути безперервною, як це схематично показано на Фіг.4. В цьому випадку стрижень 20 сформований у вигляді квазінескінченної послідовності прошарків. Незалежно від способу виконання стрижень 20 має в межах кожного прошарку однорідний склад по всьому своєму поперечному перерізу. Формоване на підкладці покриття в міру витрачання стрижня відтворює градієнт його складу. За рахунок того, що кожний прошарок стрижня має однорідний склад, склад ванної, що формується на поверхні стрижня, однорідний і відповідає складу прошарку стрижня, розташованого на одному рівні. Таким чином, забезпечується можливість точного управління складом кожного прошарку формованого покриття, причому градієнт складу покриття відповідає градієнту складу стрижня. Стрижень або кожний його прошарок або утворюючий його диск виготовляють переважно за допомогою змішування, пресування і спікання, або випалу керамічних порошкових матеріалів. Згідно з першим прикладом здійснення, кращим у випадку використання стрижня, склад якого змінюється східчасто, керамічні порошкові матеріали, що утворюють кожний прошарок, змішують окремо. Порошкові матеріали змішують у рідкому середовищі, наприклад у воді або органічному розчиннику. В цю керамічну масу може додаватися органічне зв'язуюче для полегшення заключного пресування порошкових матеріалів. Потім здійснюють сушіння цих сумішей порошкових матеріалів, за необхідністю з додаванням зв'язуючого. У прикладі здійснення за Фіг.2, коли стрижень виконаний у вигляді єдиного елемента, склади, виготовлені в такий спосіб для різноманітних прошарків, вміщують у бажаному порядку у форму, виконану за формою стрижня, що виготовляють. Як показано на Фіг.5, ці склади можуть бути вміщені у відповідні вібраційні живильники 30, 32 (представлено тільки два живильники). Виходи живильників відкривають послідовно в бажаному порядку. Порошкові матеріали проходять через решето або сито 34 і надходять у форму 36, установлену на вібраційному столі 38. Кількість порошкових матеріалів, що відбираються з кожного живильника, відповідає бажаній товщині відповідного прошарку стрижня, що виготовляється. 11 Після введення різноманітних сумішей порошкових матеріалів у форму здійснюють їхнє ущільнення за допомогою ізостатичного холодного пресування. Робочий тиск пресування складу переважно лежить у діапазоні від 5 до 150МПа. Потім здійснюють спікання або випал у печі з підвищенням температури до максимального рівня, переважно в межах від 800 до 1500°С. При цьому швидкість підвищення температури контролюють таким чином, щоб забезпечити видалення органічних речовин, що можуть бути наявними, без ушкодження зв'язності стрижня. У такий спосіб одержують стрижень у вигляді єдиного елемента з окремими прошарками різноманітного складу і східчастою зміною складу. У прикладі здійснення за Фіг.3 кожний диск виготовляють окремо шляхом приготування суміші відповідних порошкових матеріалів, ущільнення за допомогою ізостатичного холодного пресування і випалу в умовах, аналогічних до описаних вище. У прикладі здійснення за Фіг.4 виготовляють окремо різноманітні суміші порошкових матеріалів. Одна з них містить стабілізований діоксид цирконію, наприклад стабілізований ітрієм діоксид цирконію, а кожна з інших сумішей містить той самий стабілізований діоксид цирконію, до якого доданий відповідний додатковий компонент, який має бути введений в один або декілька рівнів стрижня. Концентрація додаткового компонента, доданого до стабілізованого ітрієм діоксиду цирконію в кожній суміші, відповідає максимальному значенню, що повинно бути в стрижні. Різноманітні суміші вводять у відповідні вібраційні живильники 40, 42, з яких на Фіг.6 показані два. Витрата з кожного живильника регулюється за допомогою зміни амплітуди вібрації, що на нього передається, і за допомогою засобів 41, 43 регулювання випускного перетину. Залежно від складу, який бажають одержати на даному рівні стрижня, суміші порошкових матеріалів відбирають з одного живильника або одночасно з декількох живильників, регулюючи подачу. Відібрані порошкові матеріали проходять через решето або сито 44 і направляються змішувачем 45 у форму 46, установлену на вібраційному столі 48. Змішувач 45 забезпечує гомогенізацію сумішей порошкових матеріалів, які за необхідністю надходять з декількох живильників. Можна використовувати ротаційний змішувач із лопатками, представлений на кресленні. Можуть використовуватися також змішувачі порошкових матеріалів інших типів, - наприклад, вібраційні змішувачі. Може також здійснюватися безсхідчаста зміна складу стрижня від одного прошарку до іншого шляхом послідовного збільшення витрати з одного або декількох живильників і послідовного зниження витрати з одного або декількох інших живильників. Приклад 1 Стрижень із двох різноманітних прошарків виготовили за допомогою установки за Фіг.5. 81389 12 У перший живильник вміщували суміш порошкових матеріалів, отриману в такий спосіб: змішували 93г порошку діоксиду цирконію ZrО2 і 7г порошку оксиду ітрію Y2O3 у вигляді гранул розміром приблизно 150мкм, причому змішування здійснювали у водному середовищі з органічним зв'язуючим і потім суміш висушували. В другий живильник вміщували суміш порошкових матеріалів, отриману в такий спосіб: змішували 93г порошку діоксиду цирконію ZrО2, 7г порошку оксиду ітрію Y2O3 і 5,26г порошку оксиду нікелю NiO у вигляді гранул розміром приблизно 150мкм, причому змішування здійснювали у водному середовищі з органічним зв'язуючим і потім суміш висушували. У циліндричну форму круглого перетину діаметром 50мм і висотою 150мм уводили спочатку суміш порошкових матеріалів із першого живильника до досягнення висоти 75мм, потім закінчували заповнення форми сумішшю порошкових матеріалів із другого живильника. Вміщені у форму порошкові матеріали ущільнювали за допомогою ізостатичного холодного пресування під тиском 60МПа, потім піддавали випалу при температурі 1200°С протягом 60 хвилин. Отриманий стрижень видаляли з форми. В цьому стані він може використовуватися шляхом зужиття, починаючи з поверхні, що містить тільки ZrО2+Υ2Ο3, для формування керамічного покриття, яке містить внутрішній прошарок зі стабілізованого ітрієм діоксиду цирконію, зчеплений із металевим підшаром термобар'єрного покриття, і зовнішній прошарок із стабілізованого ітрієм діоксиду цирконію, модифікований добавкою NiO, яка знижує теплопровідність і за рахунок цього сприяє встановленню більш високого градієнта температури по товщині теплового бар'єра. Цілком зрозуміло, що число відмінних один від одного прошарків стрижня може бути більше двох, наприклад, при введенні одного або декількох проміжних прошарків, у які порошок NiO вводиться в пропорції від 0 до тієї концентрації, що є в зовнішньому прошарку. Приклад 2 Стрижень із безсхідчастою зміною складу виготовили за допомогою установки за Фіг.6. У перший і другий живильники вміщували суміші порошкових матеріалів аналогічно до прикладу 1, як-от: ZrO2+7% Y2O3 і ZrО2+7% Y2O3+5% NiO. Заповнення форми, аналогічної до форми за прикладом 1, здійснювали таким чином: перший живильник був відрегульований на максимальну витрату протягом проміжку часу, достатнього для одержання висоти порошкових матеріалів у формі розміром приблизно 50мм, при цьому другий живильник був закритий; здійснювали поступове закриття першого живильника і поступове відкриття другого живильника для одержання безперервного градієнту складу у формі на висоті приблизно 60мм; повністю відкривали другий живильник і закривали перший живильник до повного заповнення форми. 13 Ущільнення порошкових матеріалів у формі здійснювали за допомогою ізостатичного холодного пресування під тиском 60МПа, потім піддавали випалу при температурі 1230°С протягом 60 хвилин. Після видалення із форми одержали стрижень із поступовою зміною складу від прошарку, утвореного складом ZrO2+7% Y2O3, до прошарку, утвореного складом ZrO2+7% Y2O3+5% NiO. Стрижень може використовуватися шляхом його зужиття, починаючи з поверхні, що містить ZrO2+7% Υ2Ο3, для формування керамічного покриття з градієнтом складу, що має знижену теплопровідність у зовнішній частині. 81389 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of forming ceramic coating, core and method for core making

Автори англійськоюShapiu Christophe, Delaje Kiryl, Mali Andre, Port Isabelle, Saint-Raymond Bertrand

Назва патенту російськоюСпособ формирования керамического покрытия, стержень и способ изготовления стержня

Автори російськоюШапю Кристоф, Делаж Кирил, Мали Андре, Порт Изабель, Сен-Рамон Бертран

МПК / Мітки

МПК: F01D 5/28, C04B 35/488, C23C 14/06, C23C 14/30, C23C 14/24

Мітки: формування, виготовлення, стрижня, покриття, стрижень, спосіб, керамічного

Код посилання

<a href="https://ua.patents.su/7-81389-sposib-formuvannya-keramichnogo-pokrittya-strizhen-ta-sposib-vigotovlennya-strizhnya.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування керамічного покриття, стрижень та спосіб виготовлення стрижня</a>