Компенсатор гідравлічного удару з лічильником палива у паливних системах двигунів

Формула / Реферат

Компенсатор гідравлічного удару з лічильником палива у паливних системах двигунів, який виконаний у вигляді ємності з демпфуючими елементами, що виконують функцію компенсатора, над якою розташований лічильник палива, які встановлюються у паливну систему двигуна після паливоподавального насоса низького тиску, який відрізняється тим, що має механічний лічильник витрати палива, який вхідним та вихідним отворами для палива приєднаний до компенсатора гідравлічного удару, який виконаний у вигляді єдиної ємності, діаметр якої більший за діаметр трубок паливної магістралі, з приєднаними до її торців штуцерами підводу і відводу палива, всередині якої є внутрішня глуха перегородка, що розділяє вказану ємність на дві багатопрохідні компенсаційні камери, що сполучаються між собою через лічильник палива, а внутрішній об'єм кожної компенсаційної камери розділений на декілька послідовних порожнин дисками, в кожному з яких виконаний отвір для перетоку робочої рідини з однієї порожнини у іншу, причому розмір вказаного отвору у диску дорівнює розміру штуцерів підводу і відводу палива у ємність компенсатора, крім того, у кожному диску вказаний отвірвиконаний на його периферії, при цьому суміжні диски встановлені таким чином, що їх отвори розташовані на діаметрально протилежних боках ємності компенсатора для зміни напрямку руху робочої рідини у компенсаційній камері, яка повністю заповнена демпфуючими елементами, виконаними у вигляді вкладишів опуклої форми з пружного мастило- або бензостійкого матеріалу, наприклад, виконаних у вигляді гумових кульок.

Текст

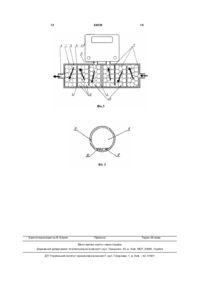

Компенсатор гідравлічного удару з лічильником палива у паливних системах двигунів, який виконаний у вигляді ємності з демпфуючими елементами, що виконують функцію компенсатора, над якою розташований лічильник палива, які встановлюються у паливну систему двигуна після паливоподавального насоса низького тиску, який відрізняє ться тим, що має механічний лічильник витрати палива, який вхідним та вихідним отворами для палива приєднаний до компенсатора гід C2 2 (19) 1 3 84638 того ходу і датчиком вимірюють тиск палива на цих оборотах. По різниці двох зміряних датчиком тисків палива, використовуючи наперед встановлену залежність, визначають максимальну годинну витрату палива, що має місце при номінальних оборотах двигуна [див. патент Росії №2222785 з класу G01F9/00 опублікований 27.01.2004 року]. Основним недоліком цього лічильника палива є те, що він не дозволяє проводити облік витрати палива у автоматичному режимі під час роботи двигуна, що дає підставу вважати його конструкцію ^вдосконаленою. Наявність цього недоліку обумовлена тим, що його робота заснована на виміру тиску палива у паливній системі двигуна. Тому його основним і єдиним вузлом є датчик виміру тиску палива, який вимірює, за суттю, не витрати палива, а лише його тиск. Отже, саме ця обставина - вимірювання тиску – вимушує проводити додаткові обчислення і порівняння з заздалегідь встановленою залежністю саме для цього типу двигуна, а загальну ви трату палива також необхідно обчислювати, заздалегідь зафіксувавши загальний час роботи двигуна. Цей недолік усунений у лічильнику палива, який містить ємкісний датчик перетворення швидкості потоку палива в електричний сигнал, що передасться через диференціатор на прилад, що реєструє. Цей відомий лічильник палива входить у замкнуту паливну систему двигуна транспортного засобу, яка включає паливний бак, від якого відходить паливна магістраль низького тиску, в яку послідовно включені запірний вентиль, паливнопідкачувальний насос низького тиску (помпа), лічильник палива, фільтр тонкого очищення палива, паливний насос високого тиску, від якого паливо по розгалуженій магістралі подається в уприскуючи форсунки, і магістраль, повернення невикористаного палива в паливний бак [див. книгу: Лившиц В.М. и др. Определение расхода топлива тракторных двигателей в эксплуатационных условиях // На учные труды СибИМЭ. - Вып. 8. - Ч. 2.: Новосибирск, 1972. - 87 - 98 с.]. Основним недоліком цього лічильника палива те, що він не містить компенсатора коливань тиску та гідравлічного удару, які неминуче виникають під час роботи двигунів та, з-за чутливості ємкісного датчика, природно, впливають на його роботу. Це відбувається тому, що ємкісний датчик лічильника розташований у паливній магістралі низького тиску відразу ж після паливнопідкачувального насосу низького тиску. Оскільки паливно-підкачувальний насос низького тиску подає паливо імпульсами значної амплітуди і шпаруватості, ємкісний датчик, виконаний у вигляді індукційного поплавця, через інерцій-ність, не може точно реагувати на локальні коливання швидкості потоку палива, а тому і не може точно формувати електричний сигнал, внаслідок чого, такий лічильник (без компенсатора гідравлічного удару та коливань тиску) не дає можливості вести точний облік витрати палива двигуном. Найбільш близьким за своєю суттю та ефектом, що досягається, і який приймається за прототип, є компенсатор гідравлічного удару з лічильником палива у паливних системах двигунів, який 4 виконаний у вигляді витратної ємності з демпфуючими елементами, виконаними у вигляді демпфуючої решітки, що виконує функцію компенсатора, над якою розташований занурюваний елемент, що перетворює вагу палива в електричний сигнал, який передається на прилад, що реєструє, що виконаний у вигляді аналогового перетворювача і електронно-обчислювальної машини, який і виконує функцію лічильника. Такий компенсатор з лічильником палива розташовують в паливній системі транспортного засобу, яка включає паливний бак, від якого відходить паливна магістраль низького тиску, в яку послідовно включені запірний вентиль, паливнопідкачувальний насос низького тиску (помпа), компенсатор гідравлічного удару з лічильником палива, який знаходиться з боку насосу низького тиску, фільтр тонкого очищення палива, паливний насос високого тиску, від якого паливо по розгалуженій магістралі подається в уприскуючи форсунки, і магістраль повернення невикористаного палива в паливний бак [див. патент Росії №2097707 з класу G01F9/00, 25/00 опублікований 27.11.1997 року]. Основним недоліком відомого компенсатора гідравлічного удару з лічильником палива є обмеженість області його використання, а саме: тільки у стаціонарних умовах на випробувальних стендах. Наявність цього недоліку зумовлена тим, що у конструкції цього вузла є елемент, що занурюється. Отже точність вимірювання витрати палива залежить від вільності занурювання елементу та забезпечується тільки у тому випадку, якщо цей елемент не буде торкатися до стінок корпусу, у якому він розташований. У протилежному випадку, під час торкання вказаного елемента до стінок, через тертя, він не може точно відображати вагу палива, а тому буде передавати сигнал, який не відповідає дійсності. У реальних умовах експлуатації транспортних засобів, їх двигуни, природно, знаходяться в умовах постійних коливань під час руху з-за нахилу шасі транспортного засобу в залежності від стану та похилу шляху р ушення. Тому, саме ця обставина - наявність у конструкції елементу поплавкового типу - виключає можливість обліку витрати палива у реальних умовах експлуатації транспортних засобів, хоча саме для цього, за суттю, і наділяють паливні системи двигунів лічильниками. Крім того, наявність аналогового перетворювача і електронно-обчислювальної машини занадто збільшує вартість паливної системи транспортного засобу з таким пристроєм для вимірювання витрати палива, та знижують надійність роботи через можливість відказів електронної техніки, що робить в умовах постійних її коливань. Другим суттєвим недоліком відомого компенсатора гідравлічного удару з лічильником палива є те, що в ній відсутні будь-які засоби компенсації гідравлічного удару на ділянці між лічильником і паливним насосом високого тиску, що не дає можливості точного виміру та обліку витрати палива лічильником. Наявність цього недоліку пояснюється наступним. Загальновідомо, що при роботі паливного насоса високого тиску, в нагнітальній магістралі виникає пульсуючий гідравлічний удар, 5 84638 при якому тиск палива на цій ділянці збільшується до двох разів. Саме цей гідравлічний удар (з боку насосу високого тиску) спотворює свідчення лічильника (будь-якого типа), а також призводить до швидкого зменшення його ресурсу роботи, а то й до руйнування. Але відома реєструюча система містить тільки один компенсатор гідравлічного удару, розташований тільки збоку насосу низького тиску, тобто з боку джерела менших коливань тиску, ніж з боку джерела занадто більших коливань. Тому демпфуюча решітка хота і зменшує імпульси і шпаруватості від паливнопідкачувального насосу, але все ж таки не може забезпечити точність вимірювання витрати палива через вплив на лічильник коливань тиску з іншого боку, зокрема, з боку насосу високого тиску. Третім недоліком відомого компенсатора гідравлічного удару з лічильником палива є те, що ці два вузли не являють собою єдину конструкцію. Цей недолік пояснюється наступнім. Власне кажучи, компенсатор - це вузол, який забезпечує необхідну якість роботи лічильника, зокрема, необхідну точність результатів вимірювання витрати палива, яка досягається через стабілізацію параметрів рушення палива у паливній системі двигуна і ніяких інших функцій не виконує. Тому наділення лічильника компенсатором є обов'язковими і необхідними умовами, що гарантують отримання дійсних свідчень про витрати палива та запобігають поламанню лічильника імпульсами тиску. Але якщо ці вузли виконані окремо один від другого, тобто не є єдиною конструкцією, то з'являється змога компенсатор встановити у будь-якому місті паливної системи двигуна, зручному для виробника, або за роздумом користувача транспортним засобом і не обов'язково послідовно разом з лічильником. У таких випадках, коли компенсатор буде розташований не послідовно разом з лічильником, неможливо запобігти впливу коливань та гідравлічного удару на роботу останнього. Отже, якщо компенсатор і лічильник будуть єдиною конструкцією, то це виключає будь-яку можливість встановити компенсатор на якісь-там ділянці паливній системі окремо від лічильника, де його робота взагалі нікому непотрібна. Четвертим недоліком відомого компенсатора гідравлічного удару з лічильником палива є власна невдосконаленість самого компенсатора, зокрема його конструкції. Цей недолік пояснюється наступним. Використання в його конструкції принципу вирівнювання коливань тиску через компенсуючи решітки вимагають наявності безліч отворів, або розташування їх у декілька ярусів. У першому випадку зростає трудомісткість виготовлення такої решітки, а у другому - зростає складність цього вузла, та у обо х випадках зростають габарити компенсатора коливань тиску. І саме цей конструктивний недолік робить його незручним. Також виникають проблеми його розташування під капотом більшості транспортних засобів через відсутність такого вільного за розмірами простору для розміщення таких величезних за габаритами додаткових вузлів. Крім того, компенсатор такої конструкції має досить велику вагу, що також надає деякі 6 незручності при його монтажі (демонтажі) на паливній системі двигуна. У основу винаходу поставлене завдання, насамперед, підвищення точності обліку витрати палива та області використання контролюючого вузла, а також запобігання можливості поламання лічильника палива та збільшення терміну його служби з одночасним підвищенням надійності роботи та спрощенням конструкції з відповідним зниженням вартості та ваги компенсатора, шляхом повного виключення впливу динамічного коливання тиску палива на лічильник з будь-якого боку паливної системи двигуна і шля хом безпосередньої реєстрації витрати палива без проміжних перетворень будь-яких показників у форму, зручну для контролю, за рахунок принципової зміни конструкції компенсатора гідравлічного удару та виконання його невід'ємною частиною лічильника палива, що запобігає можливість окремого використання одного з двох вузлів контрольного засобу витрати та обліку палива у паливній системі двигуна. Рішення поставленої задачі досягається тим, що компенсатор гідравлічного удару з лічильником палива у паливних системах двигунів, який виконаний у вигляді ємності з демпфуючими елементами, що виконують функцію компенсатора, над якою розташований лічильник палива, які встановлюються у паливну систему двигуна після паливнопід-качувального насосу низького тиску, згідно пропозиції, у якості реєструючого пристрою використовується звичайний механічний лічильник витрати палива, який своїми вхідним та вихідним отворами для палива приєднаний до компенсатора гідравлічного удару, який виконаний у вигляді єдиної ємності більшого діаметру, ніж діаметр трубок паливній магістралі, з приєднаними до її торців штуцерами підводу/відводу палива, яка містить у середині внутрішню глуху перегородку, що розділяє вказану ємність на дві багатопрохідні компенсаційні камери, що сполучаються між собою тільки через лічильник палива, а також внутрішній об'єм кожної компенсаційної камери розділений діаметрально на декілька порожнин дисками, в кожному з яких виконаний отвір для переходу робочої рідини з однієї порожнини у іншу, причому розмір вказаного отвору у диску дорівнюється розміру штуцерів підводу/відводу палива у ємність компенсатора, крім того, у кожному диску вказаний отвір виконаний на його периферії, при цьому суміжні диски встановлені таким чином, що їх отвори опиняються на діаметрально протилежних боках ємності компенсатора для зміни напряму рушення робочої рідини у компенсаційній камері, яка повністю заповнена демпфуючими елементами, виконаними у вигляді вкладишів опуклої форми з пружного мастилобензостійкого матеріалу, наприклад, виконаних у вигляді гумови х кульок. Запропонований компенсатор гідравлічного удару конструктивно досить простий і виглядає у вигляді послідовно розташованих компенсаційних камер, порожнини яких заповнені демпфуючими (або пружними) елементами, наприклад, кульками з маслобензостійкої гуми. Периферійне виконання отворів у дисках, що розділяють ємність компенса 7 84638 тора на окремі порожнини, забезпечує послідовне проходження робочої рідини через всі порожнини демпфуючих камер із зміною напрямку рушення потоку робочої рідини у кожній порожнині. Саме зміна напрямку рушення робочої рідини, примушує останню взаємодіяти зі всіма демпфуючими елементами. Отже, у випадку виникнення гідравлічного удар у чи проста коливань тиску у паливній системі, хвиля тиску гаситься спочатку за рахунок дисипації енергії на отворах дисків, потім внаслідок пружного стиснення демпфуючи х елементів. Регулювання діапазону частот хвиль, що гасяться, і ступеню зниження їх амплітуди досягається варіюванням розмірами пружних гумових к ульок та їх жорсткістю. Виконання демпфуючи х елементів у вигляді пружних кульок гранично спрощує їх конструкцію і технологію виготовлення. Опукла форма демпфуючих елементів обрана не випадково. Саме опуклість запобігає їх прилягання один до другого площинами, отже залишати постійним рівень загальних «гасячих» властивостей кожної порожнини компенсаційних камер. Глуха перегородка у середині компенсатора розподіляє його на дві окремі частини, одна з яких опиняється у паливній системі з боку насосу низького тиску, а др уга - з боку насосу високого тиску, тобто між двома компенсаційними камерами утворюється сама безпечна ділянка паливної системи з точки зору можливості виникнення на неї будь-яких коливань тиску робочої рідини. Отже розташування лічильника палива між компенсаційними камерами - це майже єдине місце, де його робота не залежить від стану робочої рідини у паливній системі. Тому у компенсаторі передбачені додаткові отвори для приєднання до нього лічильника, через який обидві компенсаційні камери й сполучаються. Саме така конструкція компенсатора, не тільки дозволяє звести до мінімуму його габаритні розміри, але й виключає можливість встановлювати лічильник палива у іншому місці паливній системі двигуна, та саме так забезпечити високу точність обліку сумарної масової витрати палива. Використання у якості реєструючого пристрою механічного лічильника палива, наприклад, механічного марки BRAUN HZ5, дозволяє вести безпосередній облік витрати палива без використання додаткових пристроїв для перетворення сигналу або заздалегідь розробленим номограм, зокрема, і в процесі експлуатації транспортного засобу, причому компенсатор збільшує ресурс роботи лічильника за рахунок зниження локального навантаження коливань тиску на його механічну частину. Таким чином, запропонований компенсатор з лічильником утворюють єдиний вузол контролю за витратами палива. Запропонований компенсатор з лічильником палива розташовують в паливній системі транспортного засобу, яка включає паливний бак, від якого відходить паливна магістраль низького тиску, в яку послідовно включені запірний вентиль, паливнопідкачувальний насос низького тиску (помпа), компенсатор гідравлічного удару з лічильником палива, фільтр тонкого очищення палива, паливний насос високого тиску, від якого паливо по розгалуженій магістралі подається в уприскуючи форсунки, і магістраль повернення невикористаного па 8 лива в паливний бак. Зазначене місце розташування контролюючого вузла є найбільш ефективним місцем його використання, з погляду виникнення хвилі підвищеного тиску палива у паливній системі двигуна. Подальша сутність винаходу пояснюється ілюстративним матеріалом, на якому зображено наступне: Фіг.1 - запропонований компенсатор гідравлічного удару з лічильником палива, прокольний переріз для кращого показу конструкції; Фіг.2 - поперечний переріз компенсатора гідравлічного удару для кращого показу конструкції диска. Стрілками на Фіг.1 показано напрямок руху робочої рідини (палива) у компенсаторі гідравлічного удару. Запропонований компенсатор 1 гідравлічного удару з лічильником 2 палива у паливних системах двигунів виконаний у вигляді єдиної ємності, що утворює корпус 3 компенсатора, який виконанийй занадто більшого діаметру, ніж діаметр трубок паливній магістралі (не показані), з приєднаними до його торців штуцерами 4 підводу/відводу палива. Корпус 3 може бути виконаним і не циліндричним, проте циліндрична його форма найбільш технологічна у виготовленні. Корпус 3 містить у середині внутрішню глуху перегородку 5, яка розділяє його завдовжки на дві багатопрохідні компенсаційні камери 6, що сполучаються між собою тільки через лічильник 2 палива. Внутрішній об'єм кожної компенсаційної камери 6 розділений діаметрально на декілька порожнин 7 дисками 8, в кожному з яких виконаний отвір 9 для переходу робочої рідини з однієї порожнини у іншу. Розмір отвору 9 у диску 8 дорівнюється розміру штуцерів 4 підводу/відводу палива у корпус 3 компенсатора 1. Таке співвідношення розмірів отворів 9 та розмірів штуцерів 4 є оптимальним. Саме у цьому випадку з'являється можливість компенсувати гідравлічний удар повністю. Якщо отвори 9 у дисках 8 будуть більшими за розмір штуцерів 4, то частина хвилі підвищеного тиску, не зустрічаючи чинної перешкоди, «проскакуватиме» у лічильник 2. А якщо отвори 9 у дисках 8 будуть меншими за розмір штуцерів 4, то в порожнинах 7 виникатиме підвищений тиск робочої рідини, яка, входячи у лічильник 2, буде дестабілізувати його роботу. У кожному диску 8 отвір 9 виконаний на його периферії. Суміжні диски 8 встановлені таким чином, що їх отвори 9 опиняються на діаметрально протилежних боках корпусу 3 компенсатора 1 для зміни напряму рушення робочої рідини у компенсаційній камері 6. Периферійне виконання отворів 9 у дисках 8, а також їх розташування на суміжних дисках 8 з діаметрально протилежних боків, забезпечує послідовне проходження робочої рідини через всі порожнини компенсаційних камер 6 із зміною напрямку рушення потоку робочої рідини у кожній порожнині 7. Кількість порожнин 7 у кожній компенсаційній камері 6 може бути різною, але, як доведено практикою, цілком достатньо для повного гасіння гідравлічного удару, досить встановити лише два диски 8. Порожнини 7 компенсаційних камер 6 повністю заповнені демпфуючими елементами 10, виконаними у вигляді вкладишів опуклої форми з пружного мастилобензостійкого матеріа 9 84638 лу, наприклад, виконаних у вигляді гумових кульок. Зміна напрямку рушення робочої рідини, про яку казалося вище, примушує останню взаємодіяти зі всіма демпфуючими елементами 10. Демпфуючи елементи 10 можуть мати різну жорсткість та розміри у залежності від діапазону частот хвиль тиску, що гасяться, і ступеню зниження їх амплітуди Виконання демпфуючих елементів 10 у вигляді пружних кульок гранично спрощує їх конструкцію і технологію виготовлення. Опукла форма демпфуючих елементів 10 запобігає їх прилягання один до другого площинами (або злипання між собою), отже залишати постійним рівень загальних «гасячих» властивостей кожної порожнини 7 компенсаційних камер 6. Демпфуючи елементи 10 можуть мати і довільну форму, але обов'язково опуклу, що виключатиме можливість прилягання їх один до другого площинами. У якості реєструючого пристрою використовується звичайний механічний лічильник 2 витрати палива, який своїми вхідним та вихідним отворами 11 для палива приєднаний окремо до кожної компенсаційної камери 6 компенсатора 1 гідравлічного удару. Використання у якості реєструючого пристрою механічного лічильника 2 палива, дозволяє вести безпосередній облік витрати палива без використання додаткових пристроїв для перетворення сигналу або заздалегідь розробленим номограм. Витрата палива при роботі двигуна спостерігається візуально за свідченнями лічильника 1. Розташування лічильника 2 палива між компенсаційними камерами 6 над лічильником 1 робить його роботу не залежною від стану робочої рідини у паливній системі, оскільки з обох боків від нього розташовані компенсаційні камери 6. Таким чином, запропонований компенсатор 1 гідравлічного удару з лічильником 2 утворюють єдиний безпечний та точний вузол контролю за витратами палива двигуном. Запропонований компенсатор 1 гідравлічного удару з лічильником 2 палива у паливних системах двигунів працює наступним чином. Запропонований компенсатор 1 з лічильником 2 палива розташовують в паливній системі транспортного засобу (не показана, з-за загальновідомості), яка включає паливний бак, від якого відходить паливна магістраль низького тиску, в яку послідовно включені запірний вентиль, паливнопідкачувальний насос низького тиску (помпа), компенсатор 1 гідравлічного удару з лічильником 2 палива, фільтр тонкого очищення палива, паливний насос високого тиску, від якого паливо по розгалуженій магістралі подається в уприскуючи форсунки, і магістраль повернення невикористаного палива в паливний бак. Зазначене місце розташування контролюючого вузла є найбільш ефективним місцем його використання, з погляду виникнення хвилі підвищеного тиску палива у паливній системі двигуна. При запуску двигуна, паливо по паливній магістралі починає рухатися з паливного баку до уприскуючих форсунок. При сталому режимі руху робочої рідини у гідросистемі, вона через штуцер 4 потрапляє у корпус 3 компенсатора 1 і, опиняючись у компенсаційній камері б, розосереджується у першій порожнині 7 між демпфуючими елемен 10 тами 10. Далі, зіштовхн увшись з першим диском 8, робоча рідина змінює свій напрям руху, зосереджується біля отвору 9 і через нього потрапляє у другу порожнину 7, де знову розосереджується. Потім робоча рідина, знову зіштовхується з другим диском 8, і знову змінює свій напрям руху, зосереджуючись біля отвору 9 і через нього потрапляє у третю порожнину 7, де знову розосереджується. В міру просування по третій порожнині 7, робоча рідина зіштовхується з глухою перегородкою 5. Оскільки вказана перегородка 5 запобігає подальший рух робочої рідини поздовж корпусу 3, вона потрапляє у вхідний отвір 11 лічильника 2, вимушуючи його своєю механічною частиною враховувати об'єм рідини, що в нього потрапляє. Далі, робоча рідина, через вихідний отвір 11 лічильника 2 потрапляє у другу компенсаційну камеру 6, це цикл її розосередження та змін напрямку рушення повторюється, аналогічно тому, як це проходило у першій компенсаційній камері 6. Виходячи з компенсатора 1 через штуцер 4, робоча рідина знову потрапляє у паливну магістраль. Отже, робоча рідина, в процесі рушення через компенсатор 1, постійно омиває демпфуючи елементи 10 і багато разів розосереджується та зосереджується і змінює свій напрямок рушення поздовж корпусу 3 компенсатора 1. При роботі паливного насосу низького тиску, із-за поперемінного відкриття-закриття його клапанів, постійно виникає гідравлічний удар в магістралі низького тиску, який не тільки спотворює свідчення лічильника 2 палива, але й приводить до його передчасного виходу з ладу. Це негативне явище попереджає перша компенсаційна камера 6. Ще більший гідравлічний удар виникає у нагнітальній магістралі з-за поперемінного відкриттязакриття клапанів насосу високого тиску. Це негативне явище попереджає вже друга компенсаційна камера 6. Отже, з якого б боку не з'явився гідравлічний удар, хвиля підвищеного тиску, в першу чергу, стикається з першою компенсаційною камерою 6, де частково (пікові навантаження) гаситься за рахунок дисипації енергії в розширеній частині корпусу 1. Далі, частина ще неврівноваженого потоку робочої рідини, що проскочила, стикається з демпфуючими елементами 10, які, завдяки своєї податливості (пружності матеріалу), розсіюють ще в більшій мірі. При подальшому просуванню робочої рідини поздовж компенсаційній камери 6, через багаторазову зміну напряму її рушення та пружність демпфуючи х елементів 10, її тиск поступово вирівнюється до сприйнятливого рівня, що виключає дію хвилі початкового тиску на лічильник 2 и не вносить дестабілізацію його роботи. Таким чином лічильник опиняється повністю захищеним від гідравлічного удару, з якого б боку він не з'явився у паливній системі двигуна, оскільки повністю гаситься за рахунок одночасної дії одразу же трьох факторів, а саме: дисипації енергії при переході з однієї порожнини 7 в іншу, багаторазової зміни напрямку протікання робочої рідини і пружних властивостей демпфуючи х елементів 10. Запропонована конструкція компенсатору гідравлічного удару з лічильником палива при випробуваннях в реальних умовах експлуатації енерго 11 84638 насичених транспортних засобів (тракторів) дозволила знизити погрішність виміру витрати палива до 1% для тих лічильників, які без компенсатора гідравлічного удару мають погрішність виміру витрати палива у межах 13 - 30%. Суттєва відмінність об'єкту винаходу, що заявляється, від раніш відомих полягає в тому, що компенсатор гідравлічного удару з лічильником палива разом утворюють єдиний засіб вимірювання витрати палива, який нечутливий до коливань тиску з якого б боку вони не виникали під час роботи двигуна завдяки розділення корпусу компенсатора на дві компенсаційні камери, у яких є декілька дисків з однаковими за розмірами, але різними на розташуванням у просторі отворами, та повністю заповненими демпфуючими елементами занадто опуклої форми з пружного матеріалу, що робить його дуже простим і компактним конструктивно. Вказані відмінності, у сукупності, дозволяють стабілізувати роботу лічильника палива, вести візуальний облік витрати палива без будь-яких попередніх перетворень свідчень, а також гасити коливання тиску палива в системі перед лічильником з якого б боку вони не з'я вилися, і, саме так, підвищити надійність і ресурс роботи всіх вузлів паливної системи, оскільки знижається динамічне навантаження на них. Жодний з відомих компенсаторів гідравлічного удару не може володіти відміченими властивостями, оскільки або взагалі не містять в своїх конструкціях лічильників палива, або містять лічильники у паливній системі, але відокремлений, або компенсатори запобігають виникнення гідравлічного удару тільки з одного боку від лічильника, що не дозволяє отримати свідчення про реальні витрати палива. До технічних переваг запропонованого технічного рішення, в порівнянні з прототипом, можна віднести наступне: - підвищення точності обліку витрати палива за рахунок гарантованого виключення дії гідравлічного удару на лічильник, з якого б боку паливний системи він не з'явився; - збільшення довжини тракту р уху робочої рідини по довжині компенсатора за рахунок використання розділяючи дисків із спеціальним розташуванням в них отворів і певних розмірів; - збільшення строку експлуатації (практично не обмежений) до природного зносу демпфуючих елементів за рахунок відсутності в конструкції компенсатора рухомих деталей та деталей, що руйнуються; - підвищення технологічності виготовлення компенсатораза рахунок використання єдиного корпусу та простих демпфующих елементів; - висока надійність гасіння гідравлічного удару за рахунок впливу на хвилю підвищеного тиску одразу трьох факторів: дисипації енергії при переході з однієї порожнини в іншу, багаторазової зміни напрямку протікання робочої рідини і пружних властивостей демпфуючи х елементів; - можливість гасіння гідравлічного удару з будь-якого боку за рахунок розділу корпуса на дві частини глухою перегородкою; 12 - можливість гасіння гідравлічного удару будьякої потужності за рахунок використання адекватних за жорсткістю демпфуючи х елементів; - універсальність компенсатора з лічильником з цієї ж причини; - збільшення терміну служби реєструючого пристрою з тієї ж причини; - можливість використання реєструючого пристрою будь-якої відомої конструкції з цієї ж причини; - спрощення контролю витрати палива за рахунок використання у якості реєструючого пристрою звичайного механічного лічильника витрати палива; - спрощення конструкції реєструючого пристрою з тієї ж причини; - спрощення конструкції компенсатора за рахунок використання розділення його корпуса простими дисками з отворами та використання простих демпфуючих елементів; - виключення можливості використання лічильника без компенсатора за рахунок того, що вони утворюють єдину конструкцію; - зменшення габаритів контрольного засобу за рахунок того, що лічильник примикає безпосередньо до компенсатора; - забезпечення стабільності роботи двигуна і виключення можливості руйнування його паливної системи, за рахунок зниження динамічного навантаження на вузли паливної системи; - можливість регулювання експлуатаційних характеристик контролюючого засобу за рахунок використання демпфуючих елементів різної жорсткості та за рахунок можливості підключення до компенсатора лічильника будь-якої конструкції. До соціальних переваг запропонованого технічного рішення, в порівнянні з прототипом, можна віднести високу точність контролю витрати палива в результаті високої надійності і повного гасіння енергії обуреного середовища, розширення області використання контролюючого засобу у наслідок зменшення його габаритів і ваги. Саме з цих причин відомі компенсатори гідравлічного удару та лічильники палива не використовуються в паливних системах більшості транспортних засобів, оскільки або не гасять повністю гідравлічний удар та коливання тиску, або їх не можливо розмістити під капотом транспортного засобу. Наявність у паливній системі запропонованого компенсатора з лічильником дозволяє не тільки точно контролювати витрату палива, але й попередити несанкціонований доступу для вилученню палива з паливної системи транспортного засобу. Економічний ефект від впровадження запропонованого технічного рішення, в порівнянні з використанням прототипу, одержують за рахунок збільшення ресурсу роботи вузлів паливної системи і зниження вартості контролюючого вузла, що складається з компенсатора гідравлічного удару з лічильником палива у паливних системах двигунів. 13 Комп’ютерна в ерстка В. Клюкін 84638 Підписне 14 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCompensator of hydraulic shock with fuel counter in fuel systems of engines

Автори англійськоюIvanenko Viacheslav Ivanovych

Назва патенту російськоюКомпенсатор гидравлического удара со счетчиком топлива в топливных системах двигателей

Автори російськоюИваненко Вячеслав Иванович

МПК / Мітки

МПК: F16L 55/04, G01F 1/00

Мітки: компенсатор, паливних, палива, лічильником, двигунів, удару, гідравлічного, системах

Код посилання

<a href="https://ua.patents.su/7-84638-kompensator-gidravlichnogo-udaru-z-lichilnikom-paliva-u-palivnikh-sistemakh-dviguniv.html" target="_blank" rel="follow" title="База патентів України">Компенсатор гідравлічного удару з лічильником палива у паливних системах двигунів</a>

Попередній патент: Полімерна композиція

Наступний патент: Спосіб одержання калібрувальних газових сумішей

Випадковий патент: Спосіб та пристрій для моделювання біоритмологічних змін