Візок агломераційної конвеєрної машини

Номер патенту: 85056

Опубліковано: 11.11.2013

Формула / Реферат

Візок агломераційної конвеєрної машини, що являє собою встановлену на чотирьох роликових опорах раму з бортами та подовженими ребрами з горизонтальними полками, на яких монтуються колосникові ґрати із окремих колосників, кожен із яких складається із робочої частини та двох головок з прямолінійними приливами і зівами для встановлення їх між подовженими ребрами рами, який відрізняється тим, що глибина зівів протилежних головок колосника різна і знаходиться у співвідношенні 1,1-1,2, причому площа прямолінійних приливів головки з більшою глибиною зіва більша площі прямолінійних приливів протилежної головки на 20-30 %, а суміжні колосники, що монтуються між подовженими ребрами рами, встановлені головками з більшою глибиною зіва в протилежних напрямках.

Текст

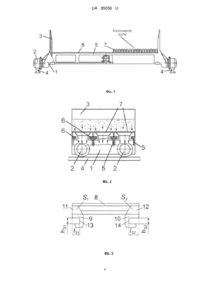

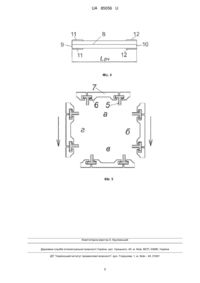

Реферат: Візок агломераційної конвеєрної машини являє собою встановлену на чотирьох роликових опорах раму з бортами та подовженими ребрами з горизонтальними полками, на яких монтуються колосникові ґрати із окремих колосників, кожен із яких складається із робочої частини та двох головок з прямолінійними приливами і зівами для встановлення їх між подовженими ребрами рами. Глибина зівів протилежних головок колосника різна і знаходиться у співвідношенні 1,1-1,2. При цьому площа прямолінійних приливів головки з більшою глибиною зіва більша площі прямолінійних приливів протилежної головки на 20-30 %. UA 85056 U (54) ВІЗОК АГЛОМЕРАЦІЙНОЇ КОНВЕЄРНОЇ МАШИНИ UA 85056 U UA 85056 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до устаткування чорної металургії, а саме до агломераційних машин. Відомий візок агломераційної конвеєрної машини (агломашини), який являє собою раму, змонтовану на чотирьох роликових опорах, обмежену з двох сторін бортами; днище рами має подовжені ребра з горизонтальними полками, які мають Т або Г-подібну форму, і служать для набору і підтримки колосників. Кожен колосник складається з робочої частини та двох головок з зівами для установлення їх на горизонтальні полки суміжних подовжніх ребер. Установлені між подовжніми ребрами колосники, за допомогою прямолінійних приливів на головках, створюють між робочими частинами колосників щілини - технологічні зазори, від ширини яких залежить величина живого перерізу колосникових ґрат і відповідно продуктивність агломашини. На більшості діючих агломераційних фабрик застосовуються колосники товщиною 40 мм (при товщині робочої частини 30 мм, а прямолінійних приливів - 3 мм) вагою 5-4 кг, які забезпечують живий переріз колосникових ґрат, рівним 10 % від їх загальної площі (Астахов А.Г. и др. Справочник агломератчика. - К.: Техніка, 1964. - С. 315-316). Недоліком відомого візка є низька ефективність самоочищування колосникових ґрат, в результаті чого в процесі роботи агломашини живий переріз колосникових ґрат поступово зменшується через забивання технологічних зазорів частинками шихти та агломерату. Причина цього наступна. Для самоочищення колосникових ґрат зіви головок колосників виконуються більшими ніж товщина та ширина горизонтальних полок подовжених ребер візка. Самоочищування колосникових ґрат може відбуватися тільки при переході візків з робочою (верхньої) гілки агломашини на холосту (нижню), та з холостої гілки - на робочу. В процесі розвантаження готового агломерату в хвостовій частині агломашини, коли кут нахилу візка досягає 40-50°, частина головного агломерату, яка лежить на колосникових ґратах, відламується від основної маси і зсовується по поверхні колосникових ґрат. За рахунок сил щеплення шару агломерату з колосниковими кожного ряду візка, вони змішуються до упору задніми стінками зівів до торцевих частин горизонтальних полок подовжених ребер. Коли візок повертається на 90°, на колосники кожного ряду додатково діє сила земного тяжіння, яка також переміщує колосники вниз у вертикальній площині на величину конструктивного зазору між висотою зіва колосника та товщиною горизонтальних полок подовжених ребер. При переході візка на робочу гілку агломашини колосники знову повертаються на 90° і під дією земного тяжіння займають своє «робоче» положення, але з упором задніми стінками зівів протилежних головок до торцевих частин горизонтальних полок подовжених ребер. Так як всі колосники мають однакову вагу і однакові розміри зівів головок, всі переміщення вони здійснюють одночасно на одну і ту ж відстань, без переміщення один відносно одного, не руйнуючи заклинених в робочих зазорах частин шихти чи агломерату. За рахунок ударних навантажень і незначній різниці їх геометричних розмірів (в межах ливарних допусків), колосникові ґрати частково очищуються, але ефективність такого самоочищення низька. Для покращення самоочищення колосникових ґрат на деяких агломераційних фабриках (ГЗК ПАТ «АрселорМіттал Кривий Ріг» та Південного ГЗК) збільшили вагу колосників до 6-7 кг (Новак С.Б. и др. Теория и практика управления агломерационным процессом. - Кривой Рог, 2006. - С. 216). Збільшення ваги колосників в деякій мірі покращує самоочищення колосникових ґрат за рахунок зростання ударних навантажень при переміщенні колосників. Недоліком цих колосників є те, що збільшення їх ваги до 6-7 кг досягається за рахунок збільшення ширини колосників із 40 до 50 мм, що призводить до зменшення живого перерізу колосникових ґрат візків з 10 до 8 % і пропорційного - зменшення продуктивності агломашин в порівнянні з колосниками, шириною 40 мм, які використовувалися раніше. Однак, значного покращення процесу самоочищення колосникових ґрат при цьому не спостерігається, так як в колосниках зі збільшеною вагою відсутнє, як і в аналога, переміщення суміжних колосників один відносно одного, що не дозволяє зруйнувати заклинені чи приварені між суміжними колосниками частини шихти чи агломерату. Найбільш близьким до пропонованої робочої моделі за технічною суттю і результатом, що досягається, є візок агломераційної конвеєрної машини, який являє собою установлену на чотирьох роликових опорах раму з бортами та продовжними ребрами, на яких монтуються колосникові ґрати із колосників, кожен із яких складається з робочої частини та двох головок з прямолінійними приливами і зівами для установлення їх між продовжними ребрами візка, у яких центр ваги зміщено відносно поперечної осі симетрії, що досягнуто за рахунок збільшення площі поперечного перерізу колосника в напрямку від однієї головки до іншої, причому відношення висоти зіва головки, яка прилягає до робочої частини більшого перерізу, до висоти зіва головки, яка прилягає до робочої частини меншого перерізу, складає 1,05-1,58, а суміжні колосники, що монтуються між продовжними ребрами поряд, встановлені головками з більшою 1 UA 85056 U 5 10 15 20 25 30 35 40 45 50 55 висотою зіва в протилежних напрямах (Патент України на корисну модель № 68797, Бюлетень № 7, 2012). Конструкція колосників відомого візка дозволяє значно покращити самоочищення колосникових ґрат за рахунок переміщень суміжних колосників один відносно одного в вертикальній площині. Недоліком відомої конструкції є нерівномірне переміщення суміжних колосників максимальне переміщення головок і мінімальне - в центрі робочої частини колосника, а також збільшення ваги і нерівномірна міцність по його довжині. Задачею корисної моделі є збереження незмінним в процесі промислової експлуатації площі живого перерізу колосникових ґрат, а, отже, і продуктивності агломашини за рахунок підвищення ефективності самоочищення колосникових ґрат від заклинених або приварених частинок шихти чи агломерату як за рахунок примусового переміщення суміжних колосників один відносно одного при розвантаженні готового агломерату, так і за рахунок дії сил земного тяжіння. Поставлена задача вирішується тим, що колосникові ґрати набрані із колосників, у яких глибина зівів протилежних головок різна і знаходиться у співвідношенні 1,1-1,2, причому висота прямолінійного приливу головки з меншою глибиною зіва на 20-30 % менша, ніж в аналогічного приливу головки з більшою глибиною зіва, а суміжні колосники встановлюються головками з більшою глибиною зіва в протилежних напрямах. Таке виконання колосникових ґрат візка покращує ефективність їх самоочищення за рахунок того, що при переході візка з робочої гілки на холосту, та з холостої - на робочу гілку агломашини, колосники з більшою глибиною зіва переміщуються відносно двох суміжних колосників з меншою глибиною зіва не лише за рахунок сил земного тяжіння, а і за рахунок використання сил тертя з нижньою частиною спеченого «пирога» агломерату при його розвантаженні з агломашини, що гарантує зрізання заклинених, чи приварених в робочому зазорі частинок шихти агломерату. Заявлена корисна модель ілюструється кресленнями, де на фіг. 1 зображено поперечний переріз візка агломашини; на фіг. 2 зображено продовжній переріз візка, коли він знаходиться на робочій (верхній) гілці агломашини; на фіг. 3 - головний вид колосника з різною глибиною зівів, який використовується у пропонованому візку агломашини; на фіг. 4 - вид зверху на колосник; на фіг. 5, а - положення колосників, розміщених між подовжніми ребрами візка, коли останній знаходиться на робочій (верхній) гілці агломашини; на фіг. 5, б - положення колосників, розміщених між подовжніми ребрами візка, коли останній знаходиться на розвантажувальній (веденій) зірочці привода агломашини; на фіг. 5, в - положення колосників, розміщених між подовжніми ребрами візка, коли останній знаходиться на холостій (нижній) гілці агломашини; на фіг. 5, г - положення колосників, розміщених між подовжніми ребрами візка, коли останній знаходиться на завантажувальній (ведучій) зірочці привода агломашини. Візок (фіг. 1, 2) конвеєрної машини являє собою раму 1, змонтовану на чотирьох роликових опорах 2, яка обмежена з двох сторін бортами 3 і установлена на направляючих 4. Рама 1 має подовжні ребра 5 з боковими горизонтальними планками 6, на яких набираються колосникові ґрати з окремих колосників 7 (фіг. 3-6). Кожен з колосників 7 складається з робочої частини 8 та двох головок 9 та 10 з прямолінійними приливами 11 та 12 і зівами 13 і 14 для закріплення колосників 7 на бокових планках 6 між подовжніми ребрами 5. Висота лівого 13 зіва h31 (фіг. 3-4) та правого h32 зіва 14 колосників 7 однакова, а глибина l31 і l32 - різні і знаходяться в співвідношенні 1,1 до 1,2. Таке співвідношення гарантує руйнування заклинених в робочому зазорі частин шихти чи агломерату, розмір якого дорівнює сумі товщин приливів суміжних колосників - зазвичай - 6 мм. Суміжні колосники встановлюються головками з однаковою глибиною зівів в різних напрямках, що гарантує їх переміщення один відносно одного при перевертанні візків на 90°. В промислових умовах, при відстані між подовжніми ребрами візка 330 мм, довжини колосників на різних аглофабриках складає від 316 до 324 мм, а глибина зівів l3 - від 40 до 45 мм. Вибраний діапазон співвідношення глибини зівів 13 і 14 головок 9 і 10 колосників 7 (від 1,1 до 1,2) забезпечує таку різницю глибини зівів, яка гарантує надійність їх кріплення між подовжніми ребрами 5. Так як незначна різниця глибини зівів 13 і 14 ускладнює їх розпізнавання в процесі монтажу, площу S1 приливів 11 однієї із сторін колосника 7 виконують на 20-30 % меншою від площі S2 приливів 12 протилежної сторони (фіг. 3-4). Таке виконання прилив 11 і 12 спрощує монтаж і заміну колосників 7 без погіршення їх технічних характеристик. Запропонований візок конвеєрної агломашини з колосниковими ґратами, набраними із описаних вище колосників, за допомогою роликових опор 2 установлюються на напрямні 4, які замкнуті у безкінечну кінематичну стрічку і складаються із робочої (верхньої) та холостої (нижньої) гілок. 2 UA 85056 U 5 10 15 20 25 30 35 Візки конвеєрної агломашини запропонованої конструкції працюють наступним чином. Рама візків за допомогою роликових опор 2 безперервно рухається по напрямним 4, змінюючи своє положення в просторі, як це показано на фіг. 5, де а - положення колосників, розміщених між подовжніми ребрами візка, коли останній знаходиться на робочій (верхній) гілці агломашини; б положення колосників, розміщених між подовжніми ребрами візка, коли останній знаходиться на розвантажувальній (веденій) зірочці привода агломашини; в - положення колосників, розміщених між подовжніми ребрами візка, коли останній знаходиться на холостій (нижній) гілці агломашини; г - положення колосників, розміщених між подовжніми ребрами візка, коли останній знаходиться на завантажувальній (ведучій) зірочці привода агломашини. В простір між бортами 3 на колосникові ґрати, набрані з колосників 7, суміжні з яких встановлені між подовженими ребрами 5 головками 9 та з більшою глибиною зіва 13 в протилежних напрямках, проводиться завантаження огрудкованої шихти з подальшою її технічною обробкою (спіканням) до перетворення шихти в агломерат. Спікання проводиться за рахунок просмоктування повітря через шар шихти та технологічні зазори між суміжними колосниками 7, від величини яких залежить продуктивність агломашин. Розташування колосників 7 по відношенню до планок 6 подовжніх ребер 5 візка, при його знаходженні на різних гілках агломашини, приведено на фіг. 5. Із фіг. 5, г видно, що в момент підйому візка з холостої гілки агломашини колосник опирається внутрішньою частиною зіва задньої (по ходу візка) головки колосника 7 і залишається в такому положенні при завантаженні і спіканні шихти, коли візок знаходиться на робочій (верхній) гілці агломашини (див. фіг. 5, а). Під час розвантаження готового агломерату візок знаходиться на розвантажувальній (веденій) зірочці привода агломашини; положення колосників, розміщених між подовжніми ребрами візка, показано на фіг. 5, б. Під дією шару агломерату, який розвантажується, і сили земного тяжіння колосник переміщується вниз до упору внутрішньою частиною зіва передньої (по ходу візка) головки колосника. При цьому здійснюється максимальне руйнування заклинених в робочому зазорі частинок шихти чи агломерату. В такому положенні колосник 7 залишається весь час, поки він знаходиться на холостій (нижній) гілці агломашини (фіг. 5, в) до моменту переходу візка на робочу частину напрямних 4, де займе вертикальне положення (5, г). При чому суміжні колосники 7 вдруге перемістяться один відносно одного, вилучаючи з робочого зазору залишки шахти чи агломерату. Запропонований візок агломераційної конвеєрної машини забезпечує стабільність живого перерізу колосникових ґрат протягом всього періоду експлуатації колосників за рахунок підвищення ефективності їх самоочищування, що забезпечує стабільність виробництва агломерату без додаткових витрат на періодичне очищування технологічних зазорів. Крім того, покращення самоочищення колосникових ґрат дає можливість зменшити товщину колосників не менш як на 10 мм (з 50 до 40 мм), що забезпечує додаткове збільшення живого перерізу колосникових ґрат на 20 % і відповідне збільшення продуктивності агломашини. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 Візок агломераційної конвеєрної машини, що являє собою встановлену на чотирьох роликових опорах раму з бортами та подовженими ребрами з горизонтальними полками, на яких монтуються колосникові ґрати із окремих колосників, кожен із яких складається із робочої частини та двох головок з прямолінійними приливами і зівами для встановлення їх між подовженими ребрами рами, який відрізняється тим, що глибина зівів протилежних головок колосника різна і знаходиться у співвідношенні 1,1-1,2, причому площа прямолінійних приливів головки з більшою глибиною зіва більша площі прямолінійних приливів протилежної головки на 20-30 %, а суміжні колосники, що монтуються між подовженими ребрами рами, встановлені головками з більшою глибиною зіва в протилежних напрямках. 3 UA 85056 U 4 UA 85056 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюRud Yurii Saveliiovych, Kucher Vasyl Hryhorovych

Автори російськоюРудь Юрий Савельевич, Кучер Василий Григорьевич

МПК / Мітки

МПК: F27B 21/08

Мітки: візок, конвеєрної, агломераційної, машини

Код посилання

<a href="https://ua.patents.su/7-85056-vizok-aglomeracijjno-konveehrno-mashini.html" target="_blank" rel="follow" title="База патентів України">Візок агломераційної конвеєрної машини</a>

Попередній патент: Поплавковий датчик вмісту заліза магнітного

Наступний патент: Спосіб розкриття робочих горизонтів кар’єрів у складних гідрогеологічних умовах

Випадковий патент: Вісь колісних пар і відповідний спосіб ультразвукового контролю