Спосіб одержання базових олив і поліфункціональних присадок для композицій мастильних матеріалів

Номер патенту: 87654

Опубліковано: 10.02.2014

Автори: Патриляк Любов Казимирівна, Железний Леонід Віталійович, Іваненко Віталій Вікторович, Охріменко Михайло Володимирович, Патриляк Казимир Іванович, Бодачівська Лариса Юріївна, Бодачівський Юрій Станіславович, Кухар Валерій Павлович, Поп Григорій Степанович

Формула / Реферат

Спосіб одержання базових олив і поліфункціональних присадок для композицій мастильних матеріалів, що базується на двостадійній хімічній модифікації олій, який відрізняється тим, що на першій стадії проводять етаноліз олій, наприклад ріпакової чи соняшникової, при мольному співвідношенні олія:етанол, рівному 1:(4¸6), в присутності 0,08¸0,32 моль лужного каталізатора за температури 15¸70 °C впродовж 15-40 хв з наступним виділенням етилового естеру ріпакової олії (етерол) чи соняшникової олії (етесол) з виходом 91¸99 %; а на другій стадії, плавним нагріванням етеролу (етесолу) з меленим сульфуром до 130-150 °C впродовж 10-20 хв з подальшим підвищенням температури до 160-165 °C і витримкою за цих умов 20-30 хв, отримують етерол-nS чи етесол-nS (де n=1-46 % мас. хімічно зв'язаного сульфуру) з виходом 89-100 %.

Текст

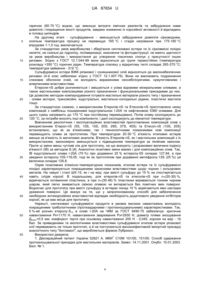

Реферат: Спосіб одержання базових олив і поліфункціональних присадок для композицій мастильних матеріалів базується на двостадійній хімічній модифікації олій. На першій стадії проводять етаноліз олій, наприклад ріпакової чи соняшникової, при мольному співвідношенні олія:етанол, рівному 1:(46), в присутності 0,080,32 моль лужного каталізатора за температури 1570 °C впродовж 15-40 хв з наступним виділенням етилового естеру ріпакової олії (етерол) чи соняшникової олії (етесол) з виходом 9199 %; а на другій стадії, плавним нагріванням етеролу (етесолу) з меленим сульфуром до 130-150 °C впродовж 10-20 хв з подальшим підвищенням температури до 160-165 °C і витримкою за цих умов 20-30 хв, отримують етерол-nS чи етесолnS (де n=1-46 % мас. хімічно зв'язаного сульфуру) з виходом 89-100 %. UA 87654 U (12) UA 87654 U UA 87654 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі мастильних матеріалів, зокрема до базових олив і поліфункціональних (антифрикційних, протиокиснювальних, захисних) присадок на основі олій, які використовуються для змащування вузлів тертя, що експлуатуються в умовах підвищених температур, високих навантажень та можливого впливу агресивних середовищ. Відомий спосіб одержання протизношувальної присадки для мастильних матеріалів шляхом переестерифікації олій метанолом з наступним виділенням метилових естерів кислот, наприклад ріпакової чи соняшникової, і сульфідуванням перегнаних естерів до 28 % сірки при температурі 140-150 °C в присутності 0,5-1,0 % мас. активаторів, наприклад 2меркаптобензтіазолу, поліетиленполіаміну або їх суміші [1] чи обробленням сульфідованих неперегнаних естерів цих олій хімічними реагентами, наприклад бензотриазолом, поліетиленполіаміном, високолужним алкілсаліцилатом кальцію, в кількості 0,1-1,0 % мас. за температури 90-100 °C [2]. Недоліком цих способів є використання метанолу на стадії одержання проміжних продуктів моноалкілестерів вищих жирних кислот, який промислово виробляють із природного газу, що робить сировину не повністю біологічно відновлювальною, а сам процес виробництва естерів переводить у розряд хімічно небезпечних технологій, оскільки метанол за токсичністю належить до 3-го класу небезпеки. Крім того, сульфідування проводять в присутності активаторів (2меркаптобензтіазол, поліетиленполіамін або їх сумішей), а для антикорозійного захисту додатково вводять бензотриазол, поліетиленполіамін, високолужний алкілсаліцилат кальцію. Найбільш близьким за технічною суттю і за технологією є, взятий за прототип, спосіб одержання базової оливи для виготовлення мастильних композицій модифікацією ріпакової олії у дві стадії [3]. На першій стадії проводять нагрівання до 40-60 °C ріпакової олії з метиловим спиртом в присутності метилату натрію, як каталізатора. Далі суміш перемішують впродовж 3060 хв. з повільним підняттям температури до 75-90 °C зі швидкістю 5-10 °C за 15-30 хв і витримкою за цих умов 40-60 хв. Після промивання 1-2 % розчином НСl і водою з виходом 9296 % отримують метилові естери вищих жирних кислот ріпакової олії (метефрол). На другій стадії проводять змішування підігрітого до 130-150 °C метефролу з молотим сульфуром. Реакційну масу нагрівають до 160-165 °C, а потім повільно, впродовж 30-45 хв, - до 175-180 °C і витримують за цих умов 30-45 хв. Одержують кінцевий продукт - оливу метефролnS (де n - масовий вміст хімічно зв'язаного сульфуру) [3]. Недоліками прототипу є: 1. Використання високотоксичного, екологічно шкідливого метилового спирту нафтохімічного виробництва. 2. Підвищена температура переестерифікації - 75-90 °C. 3. Тривалість процесу переестерифікації олій - 2,6-4,2 годин. 4. Необхідність промивання метилових естерів спочатку 1-2 % розчином соляної кислоти, а потім два рази гарячою (60-70 °C) водою, що окрім витрат ресурсів і додаткового екологічного забруднення приводить до часткового гідролізу естеру, потреби в його висушуванні, а при використанні - підвищенні корозійної активності та відкладення солей вищих жирних кислот в головці циліндрів. 5. Висока температура - 175-180 °C - і тривалість процесу сульфідування естерів олій - 1,52,3 години. 6. Забруднення довкілля сірководнем, який виділяється за температури понад 160 °C. 7. Підвищені вимоги безпеки до технології виробництва і попередження потрапляння метанолу в навколишнє середовище. 8. Обмеженість використання Метефролів-nS лише антифрикційними присадками. Задачею корисної моделі є розробка екологобезпечного, енерго- та ресурсозаощадливого способу одержання базових олив та поліфункціональних присадок для мастильних композицій на основі екобезпечної відтворюваної біосировини, покращення їх експлуатаційних властивостей, попередження забруднення довкілля та розширення функціональних властивостей і умов застосування. Поставлена задача вирішується тим, що одержання базових олив та поліфункціональних присадок для мастильних композицій реалізують способом двостадійної хімічної модифікації олій, який відрізняється тим, що на першій стадії проводять етаноліз олій, наприклад ріпакової чи соняшникової, при мольному співвідношенні олія:етанол, рівному 1:(46), в присутності 0,080,32 моль лужного каталізатора за температури 1570 °C впродовж 1540 хв з виділенням етилового естеру ріпакової олії (етерол) чи соняшникової олії (етесол) з виходом 9199 %. На другій стадії, плавним нагріванням етеролу (етесолу) з меленим сульфуром до 130-150 °C впродовж 10-20 хв з подальшим підвищенням температури до 160-165 °C і витримкою за цих 1 UA 87654 U 5 10 15 20 25 30 умов 20-30 хв, отримують етерол-nS чи етесол-nS (де n=1-46 % мас. хімічно зв'язаного сульфуру) з виходом 89-100 %. Синтезовані таким способом сульфурвмісні етилові естери олій (етерол-nS, етесол-nS) характеризують загальноприйнятими стандартизованими показниками якості: "Зовнішній вигляд" (ГОСТ 6243-75), "В'язкість кінематична при 40 і 100 °C" (ДСТУ ГОСТ 33-2003), індекс в'язкості (ДСТУ ГОСТ 25371:2006), "Масова частка сірки" (ГОСТ 1437-75 або ГОСТ 1431-85), "Корозійна дія (активність 7 % розчину продукту в оливі І-20А на мідь" (ГОСТ 2917-76) і "Трибологічні (протизношувальні і протизадирні) властивості (ГОСТ 9490-75), на основі яких вони можуть бути використані як базові оливи покращеної якості чи поліфункціональні (антифрикційні, протиокиснювальні, захисні) присадки для мастильних матеріалів, що експлуатуються у вузлах тертя. У запропонованому способі одержання поліфункціональних додатків для мастильних композицій використовують такі реагенти: Олія ріпакова (ГСТУ 46.072:2005 або соняшникова (ДСТУ 4492:2005). Спирт етиловий технічний (ГОСТ 17299-78 або ГОСТ 18300-87). Калію гідроксид (ГОСТ 24363-80), натрію гідроксид ХЧ (ГОСТ 4328-77). Сірка мелена (ДСТУ 2179-93 (ГОСТ 127.4-93). Заявлений спосіб ілюструється наступними прикладами. Приклад 1 Одержання етилового естеру ріпакової олії. Реакцію переестерифікації олій етанолом проводять в колбі з механічним перемішуванням і охолоджувачем зворотної дії. Для цього в колбу ємністю 1,5 л завантажують 1000 г (1,1 моль) ріпакової олії і при інтенсивному перемішуванні приливають попередньо приготовлений розчин реагента етанолізу - 20,0 г (0,32 моль) свіжого КОН (чда) в 390 мл (6,6 моль) попередньо абсолютованого етанолу. За температури 70 °C реакційну суміш перемішують впродовж 15 хв і розділяють, відбираючи верхній (естеровий) шар. Залишковий неконвертований етанол відганяють одним із відомих методів і використовують в наступних синтезах, а отриманий з виходом 92 % етиловий естер вищих жирних кислот ріпакової олії (етерол) аналізують і використовують для подальших синтезів. 3 Визначено основні показники якості продукту: густина - 876 кг/м (20 °C), кінематична 2 в'язкість - 4,70 мм /с (40 °C), йодне число - 109 гI2/100 г продукту, корозія на чавуні і міді відсутня. Ці показники наведені в таблиці 1. Таблиця 1 Умови синтезу естерів вищих жирних кислот олій, їх вихід і властивості Умови синтезу естерів ВЖК олій Синтезовані естери, їх характеристика Густи- В'яз- Йодне Співвід- Каталі- Темпе- Трива- Назва Вихід, на, кість, число, Корозія Олія Спирт ношення, затор, ратура, лість, про- мас. 3 2 кг/м мм /с гІ2/100 на міді моль моль °C хв. дукту % г (22С) (40 °C) CH3ON 30-60 Прото Мета40-60 МетеВідРіпакова 1:6 a 90-105 96 877,7 6,03 -тип нол 75-90 фрол сутня 0,3 40-60 Етано КОН, ЕтеВід1 Ріпакова 1:6 70 15 92 876 4,70 109 л 0,32 рол сутня КОН, ЕтеВідсутн 2 Ріпакова -"1:6 15 40 99 877 4,64 111 0,32 рол я КОН, ЕтеВід3 Ріпакова -"1:6 50 30 95 876 4,67 106 0,32 рол сутня Соняшни КОН, ЕтеВідсутн 4 -"1:6 50 30 96 873 4,64 112 -кова 0,32 сол я КОН, ЕтеВід5 Ріпакова -"1:6 50 30 91 879 4,61 107 0,08 рол сутня КОН, ЕтеВід6 Ріпакова -"1:3 70 20 63 880 4,60 109 0,32 рол сутня КОН, ЕтеВід7 Ріпакова -"1:6 50 30 67 887 4,88 108 0,07 рол сутня КОН, ЕтеВід8 Ріпакова -"1:6 10 40 83 876 4,60 111 0,32 рол сутня Етано КОН, ЕтеВід9 Ріпакова 1:6 70 10 86 880 4,61 109 л 0,32 рол сутня № прикладу 2 UA 87654 U 5 10 Приклади 2-9 проводять аналогічно прикладу 1, змінюючи співвідношення реагентів і каталізатора, умови проведення процесу та природу олії, як це подано у таблиці 1. Приклад 10 Сульфідування етилового естеру ріпакової олії. В реактор завантажують 95 г етилового естеру ріпакової олії, додають 5 г меленої сірки і нагрівають до 130-150 °C впродовж 10-20 хв. Температуру підвищують до 160-165 °C і витримують за цих умов 20-30 хв. Отриманий Етерол-5S вакуумують 10 хв за допомогою водоструминного насосу. Вихід присадки на вихідну сировину - кількісний. Розчинність присадки в оливі 1-20А - повна. Вміст сульфуру, вихід і кінематична в'язкість при 40 °C Етеролу-5S наведені в таблиці 2 (приклад 10). Таблиця 2 Умови синтезу сульфурвмісних естерів вищих жирних кислот олій та їх характеристика Умови сульфідування естерів ВЖК олій Кількість Естер Кількість Температура, Тривалість, S, олії естеру, % °C хв. мас. % 130-150 10-20 Метиловий Прототип 87,0 13,0 160-165 20-30 ріпакової 175-180 (30-45)х2 Етиловий 130-150 10-20 10 95,0 5,0 ріпакової 160-165 20-30 Етиловий 130-150 10-20 11 90,0 10,0 ріпакової 160-165 20-30 Етиловий 130-150 10-20 12 75,0 15,0 ріпакової 160-165 20-30 Етиловий 130-150 10-20 13 80,0 20,0 ріпакової 160-165 20-30 Етиловий 130-150 10-20 14 70,0 30,0 ріпакової 160-165 20-30 Етиловий 130-150 10-20 15 60,0 40,0 ріпакової 160-165 20-30 Етиловий 130-150 10-20 16 50,0 50,0 ріпакової 160-165 20-30 Етиловий 130-150 10-20 17 соняшнико 90,0 10,0 160-165 20-30 вої Етиловий 130-150 10-20 18 соняшнико 80,0 20,0 160-165 20-30 вої № прикладу 15 20 25 30 Результати синтезу Вміст В'язкість, Вихід, Назва 2 S, мм /с мас. продукту мас. % (40 °C) % Метефрол13 12,4 43,13 96 Етерол5S 5,0 8,46 100 Етерол-10S 9,9 14,56 99 Етерол-15S 14,8 39,34 98 Етерол-20S 19,8 55,90 98 Етерол-29S 29,1 93,87 96 Етерол-38S 38,4 158,49 92 Етерол-46S 45,7 281,83 89 Етесол-10S 9,8 13,31 97 Етесол-20S 19,6 53,20 95 Приклади 11-18 проводять аналогічно прикладу 10, змінюючи співвідношення естерів і сірки та умови проведення процесу сульфідування, як це подано у таблиці 2. Оптимальні параметри етанолізу олій вибрані виходячи з практичних виходів кінцевих продуктів. Верхня межа заявлених параметрів - співвідношення олія:етанол=1:6, концентрація каталізатора 0,32 моль, температура 70 °C і час 40 хв, як і час та температура сульфідування продиктовані високими виходами естерів (92-99 %, приклади 1-4 в табл. 1) та їх сульфідованих похідних (табл. 2). При зменшенні каталізатора до 0,08 моль (приклад 5) вихід чутливо падає та все ж залишається високим - 91 %. За інших оптимальних умов за межею заявлених мінімальних параметрів залишаються: співвідношення олія:етанол=1:3 (приклад 6), концентрація каталізатора 0,07 моль (приклад 7), температура 10 °C (приклад 8) і час перебігу реакції 10 хв (приклад 9), - оскільки при цьому виходи етилових естерів зменшуються до 6386 %. Аналіз та співставлення результатів синтезу вказує на те, що запропонований спосіб одержання базової оливи для мастильних композицій повністю усуває недоліки прототипу, а саме: завдяки використанню етилового спирту замість високотоксичного й екологічно шкідливого метанолу забезпечує виробництву і синтезованим оливам цілковиту токсикологоекологічну безпечність. При цьому температура процесу переестерифікації олій зменшується з 75-90 °C (для прототипу) до 15-70 °C, а тривалість, відповідно, з 160-225 хв до 15-40 хв, тобто в 6-10 раз. Відпадає й необхідність промивання естерів як 1-2 % розчином соляної кислоти, так і 3 UA 87654 U 5 10 15 20 25 30 35 40 45 50 55 гарячою (60-70 °C) водою, що зменшує витрати хімічних реагентів та забруднення ними довкілля і покращення якості продуктів, завдяки зниженню їх корозійної активності й відкладень в головці циліндрів. На другому етапі - сульфідування - зменшується забруднення довкілля сірководнем, оскільки температура процесу не перевищує 165 °C і стадія нагрівання при 175-180 °C впродовж 1-1,5 год. виключається. За стандартних умов виробництва і зберігання синтезовані естери та їх сірковмісні похідні нелеткі, не схильні до гідролізу, полімеризації, окиснення та фотодеструкції, не мають здатності за умов виробництва і використання до утворення токсичних сполук у присутності інших речовин. Згідно з ГОСТ 12.1.044-89 вони відносяться до групи термостійких (температура розкладу >350 °C) горючих рідин. Температура спалаху у відкритому тиглі складає 265-270 °C; температура займання - 319 °C. Сульфурвмісні естери ВЖК ріпакової і соняшникової олій відносяться до малонебезпечних речовин (4-й клас небезпеки згідно з ГОСТ 12.1.007-76). Вони не викликають подразнення слизових оболонок очей, не володіють вираженими сенсибілізуючими, кумулятивними і алергенними властивостями. Етероли-nS добре розчиняються і змішуються з усіма відомими мінеральними оливами, а також мастильними композиціями різного призначення і функціональними присадками до них. Це дозволяє методом компаундування готувати мастильні матеріали різного типу і призначення - оливи моторні, трансмісійні, індустріальні, мастильно-холодильні рідини, пластичні мастила тощо. За стандартною схемою, з використанням Етеролів-nS та Етесолів-nS приготовлено низку композицій з найбільш поширеними індустріальною І-20А та нафтеновою 5360 оливами. Для цього суміш нагрівають до 170 °C при постійному перемішуванні. Потім оливу охолоджують до 120 °C, за потреби вносять інші компоненти, і далі охолоджують до кімнатної температури. Вивченням реологічних і експлуатаційних властивостей приготовлених композицій олив з використанням Етерол-nS (5S, 10S, 15S, 20S, 29S, 37S, 45S) та Етесол-nS (10S, 20S) встановлено, що як за в'язкісними, так і технологічними показниками нові композиції перевищують оливи за прототипом. При температурах 20-30 °C в'язкість етилових естерів менша за в'язкість їх метилових аналогів. В'язкість Етеролів-nS, як і мастильних композицій з їх використанням, закономірно зменшується з підвищенням температури за лінійним законом. Проте ці зміни менш чутливі ніж для прототипу, на що вказують і розраховані величини індексу в'язкості (IB) за методом Б [4]. Аналогічні позитивні зміни маємо і для композиційних олив. Так, IB індустріальної олива І-20А (75 %) при додаванні 25 % естеролу-5S складає 127,84, а при уведенні естеролу-15S-116,05, тоді як за прототипом при додаванні метефролу-13S (25 %) ця величина складає 126,8. Окрім позитивних в'язкісно-температурних показників, етилові естери та їх сульфурвмісні похідні характеризуються покращеними захисними властивостями щодо чорних і кольорових металів. На чавуні і сталі ШХ-15, як і на міді, при вмісті сульфуру до 15 % не спостерігається навіть слідів корозії. В подальшому, для етеролів-nS та етесолів-nS при n=(20-30) %, відмічається потемніння пластинок, а при n=(35-46) % пластинки вкриваються тонким чорним шаром, який легко змивається свіжою оливою чи витирається без помітних змін поверхні. Водночас для прототипу при вмісті сульфуру в естерах понад 10 % відмічаються явні наслідки ураження поверхні. Це вказує на те, що у запропонованому способі для забезпечення необхідних антикорозійних властивостей відпадає необхідність додаткового уведення інгібіторів корозії, як це має місце для прототипу. Нарешті, синтезовані сульфурвмісні продукти в умовах високих навантажень володіють покращеними трибологічними (протизадирними і протизношувальними) характеристиками. Так, 5 %-ий розчин етеролу-S10 в оливі І-20А на ЧКМ за ГОСТ 9490-75 забезпечує: критичне навантаження Рк=1170 Н, навантаження зварювання Рз=2930 Н, діаметр плями зношування Д200H=0,5 мм; коефіцієнт тертя при осьовому навантаженні 200 Н - 0,045, корозія на міді - 1b бал. За приведеними та екологічними властивостями сульфурвмісні етилові естери ріпакової олії переважають не тільки прототип, а й не поступаються високоефективній імпортній присадці аналогічного типу "Англамол", що виробляється фірмою Лубризол. Використані джерела: 7 1. Деклараційний патент України 52921 А. МКИ С10М 101/00, 151/00. Спосіб одержання протизношувальної присадки для мастильних матеріалів. Заявл. 14.11.2001. Опубл. 15.01.2003. Бюл. № 1. 4 UA 87654 U 7 5 2. Деклараційний патент України 52941 А. МКИ С10М 101/00. Спосіб одержання протизношувальної присадки для мастильних матеріалів. Заявл. 13.12.2001. Опубл. 15.01.2003. Бюл. № 1. 3. Патент України 65753 МПК (2006): С10М 177/00, С10М 111/00, С07С 67/00, С07С 319/00. Спосіб одержання базової оливи для мастильних композицій. Заявл. 24.04.2003. Опубл. 15.08.2005. Бюл. № 8. 4. Кламанн Д. Смазки и родственные продукты. - М.:Химия, 1988. - 488 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 Спосіб одержання базових олив і поліфункціональних присадок для композицій мастильних матеріалів, що базується на двостадійній хімічній модифікації олій, який відрізняється тим, що на першій стадії проводять етаноліз олій, наприклад ріпакової чи соняшникової, при мольному співвідношенні олія:етанол, рівному 1:(46), в присутності 0,080,32 моль лужного каталізатора за температури 1570 °C впродовж 15-40 хв з наступним виділенням етилового естеру ріпакової олії (етерол) чи соняшникової олії (етесол) з виходом 9199 %; а на другій стадії, плавним нагріванням етеролу (етесолу) з меленим сульфуром до 130-150 °C впродовж 10-20 хв з подальшим підвищенням температури до 160-165 °C і витримкою за цих умов 20-30 хв, отримують етерол-nS чи етесол-nS (де n=1-46 % мас. хімічно зв'язаного сульфуру) з виходом 89-100 %. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюPop Hryhorii Stepanovych, Bodachivska Larysa Yuriivna, Zheleznyi Leonid Vitaliiovych, Kukhar Valerii Pavlovych, Patryliak Kazymyr Ivanovych, Patryliak Liubov Kazymyrivna, Okhrimenko Mykhailo Volodymyrovych, Ivanenko Vitalii Viktorovych

Автори російськоюПоп Григорий Степанович, Бодачивская Лариса Юрьевна, Железный Леонид Витальевич, Кухар Валерий Павлович, Патриляк Казимир Иванович, Патриляк Любовь Казимировна, Охрименко Михаил Владимирович, Иваненко Виталий Викторович

МПК / Мітки

МПК: C10M 111/00, C10M 177/00

Мітки: матеріалів, композицій, поліфункціональних, спосіб, олив, одержання, базових, присадок, мастильних

Код посилання

<a href="https://ua.patents.su/7-87654-sposib-oderzhannya-bazovikh-oliv-i-polifunkcionalnikh-prisadok-dlya-kompozicijj-mastilnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання базових олив і поліфункціональних присадок для композицій мастильних матеріалів</a>

Попередній патент: Спосіб прогнозування повторної виразкової кровотечі у віддаленому періоді

Наступний патент: Спосіб вдування пиловугільного палива в доменну піч

Випадковий патент: Спосіб інтраопераційної ідентифікації зовнішньої гілки верхнього гортанного нерва