Спосіб зміцнення деталі поверхневим пластичним деформуванням

Номер патенту: 88359

Опубліковано: 11.03.2014

Автори: Семеняко Олександр Григорович, Чередніков Олег Миколайович, Борисов Олександр Олександрович

Формула / Реферат

1. Спосіб зміцнення деталі поверхневим пластичним деформуванням, за яким деталь вміщують в камеру заповнену кульками, на масу кульок у камері діють статичним тиском і положення кульок у камері змінюють, який відрізняється тим, що статичний тиск на масу кульок почергово прикладають та знімають, а положення кульок у камері змінюють у проміжках між прикладанням тиску.

2. Спосіб за п. 1, який відрізняється тим, що зміну положення кульок у камері виконують шляхом зміни їх кількості у камері.

3. Спосіб за п. 1, який відрізняється тим, що прикладенням тиску до маси кульок здійснюють плунжером, яким оснащена камера.

Текст

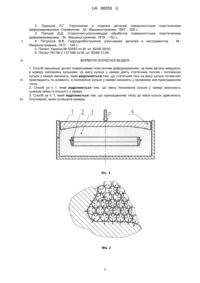

Реферат: Спосіб зміцнення деталі поверхневим пластичним деформуванням, за яким деталь вміщують в камеру заповнену кульками, на масу кульок у камері діють статичним тиском і положення кульок у камері змінюють. Статичний тиск на масу кульок почергово прикладають та знімають, а положення кульок у камері змінюють у проміжках між прикладанням тиску. UA 88359 U (12) UA 88359 U UA 88359 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технології машинобудування, зокрема до способів кінцевої зміцнювальної обробки деталей із складною зовнішньою поверхнею шляхом поверхневого пластичного деформування (ППД), і може бути використана у всіх галузях машинобудування та приладобудування. На даний час відомо та використовується в практиці багато способів опоряджувальнозміцнюючої обробки шляхом пластичної деформації поверхневого шару (обкатування, розкочування, вигладжування, чеканення, дробоструминна та гідродробоструминна) обробка [1, 2, 3, 4]. Така обробка полягає в поступовому наклепі ділянок поверхні, сферичними інденторами (кульками.) Використання цих способів дозволяє поліпшити міцність та фізико-механічні характеристики деталей, забезпечити оптимальну якість матеріалу їх поверхневого шару. Відомий також статичний спосіб зміцнюючої обробки, за яким робоче тіло у вигляді сфери (металевої кульки) діє на оброблювану поверхню з певною постійною силою, при цьому відбувається плавне переміщення ділянки деформації, охоплюючи всю оброблювану поверхню деталі [5]. Даний спосіб забезпечує високу якість обробки деталі, однак в процесі обробки в кожен даний момент часу обробляється кулькою (або кількома кулями) тільки незначна частина поверхні деталі, що приводить до неоднорідності структурних змін по всій поверхні. Цим способом неможливо обробляти тонкостінні деталі оскільки поверхневе зміцнення виконують послідовно на окремих ділянках поверхні, яка підлягає обробці, то напруження, які при цьому виникають, викликають деформацію оброблюваної деталі. Найближчим серед відомих до запропонованого є спосіб поверхневого зміцнення деталей складної форми, який реалізується пристроєм [6]. Даний спосіб полягає у тому, що деталь, наприклад колінчастий вал, вміщують у камеру, заповнену сталевими кульками, твердість яких перевищує твердість поверхні оброблюваної деталі. До маси, щільно упакованих у камері кульок, прикладають статичне зусилля, що створюється пуансоном, яким оснащена камера. Одночасно із статичним зусиллям на камеру діють ультразвуковими коливаннями від генератора. Для створення тису на кульки пуансон змонтовано у корпусі камери за допомогою різьби. Повертаючи пуансон у різьбі корпусу камери (за допомогою динамометричного ключа), створюють статичний тиск необхідної величини. Ультразвукові коливання, прикладені до камери одночасно із статичним навантаженням, призначені для переміщення кульок у камері, тобто для переміщення їх відносно поверхні оброблюваної деталі. Недоліками описаного способу є те, що далеко не вся поверхня деталі обробляється кульками, оскільки в процесі обробки деталі кульки у робочій камері щільно упаковані і притиснені одна до одної та до деталі статичним тиском. У цьому стані кульки практично не зміщуються у об'ємі камери, а значить і відносно поверхні деталі, навіть під дією прикладеної до них вібрації. Таким чином, зазнають оброки тільки ділянки поверхні деталі, які примикають до плям контакту кульок з поверхнею деталі. Задачею запропонованої корисної моделі є удосконалення відомого способу зміцнення деталі поверхневим пластичним деформуванням. Поставлена задача вирішується тим, що у способі зміцнення деталі поверхневим пластичним деформуванням, деталь вміщують в камеру заповнену кульками, на масу кульок у камері діють статичним тиском і положення кульок у камері змінюють, запропоновано статичний тиск на масу кульок почергово прикладати та знімати, а положення кульок у камері змінювати у проміжках між прикладанням тиску. Технічним результатом від запропонованих удосконалень є те, що при обробці забезпечено зміну положення кульок відносно поверхні оброблюваної деталі, в результаті чого вся поверхня деталі зазнає деформації. Суттєвими ознаками запропонованого способу, спільними з прототипом є: - спосіб зміцнення деталі поверхневим пластичним деформуванням; - деталь вміщують в камеру, заповнену кульками; - на масу кульок у камері діють статичним тиском; - положення кульок у камері змінюють; Новими істотними ознаками запропонованого способу порівняноз прототипом є: - статичний тиск на масу кульок почергово прикладають та знімають; - положення кульок у камері змінюють у проміжках між прикладанням тиску. Суть запропонованого способу ілюструється кресленнями: На Фіг. 1 зображено схему пристрою для здійснення способу. На Фіг. 2 зображено розподіл сил взаємодії кульок і поверхні деталі при навантаженні маси кульок. На Фіг. 3 зображено поперечний переріз поверхні деталі після обробки. 1 UA 88359 U 5 10 15 20 25 30 35 40 45 50 55 На Фіг. 4 зображено поперечний переріз деталі, оточеної кульками. На Фіг. 5 зображено залежність відношення площі поверхні, яка підлягає обробці до площі займаної слідами інденторів від кількості циклів навантаження. На Фіг. 6 зображено результат дії кульок (плям контакту) на поверхню деталі після 10 циклів навантаження. На Фіг. 7 зображено результат дії кульок (плям контакту) на поверхню деталі після 100 циклів навантаження. Запропонований спосіб реалізується за допомогою пристрою, що включає циліндричну робочу камеру 1, в якій розміщують деталь 2. Камера заповнена сферичними інденторами сталевими кульками 3, та оснащена плунжером 4, до якого прикладається зусилля Р за допомогою будь-якого відомого для цього пристрою. Згідно із запропонованим способом, деталь 2 розміщують в камері, заповненій сталевими кульками 3, твердість яких значно перевищує твердість оброблюваної деталі. При цьому деталь знаходиться в масі кульок, тобто з усіх боків оточена ними. Плунжер 4, за рахунок прикладеної до нього сили Р, створює тиск на верхній шар кульок у камері. Тиск плунжера на кульки 3 передається однаково на всі поверхні в середині робочої камери 1, у тому числі і на поверхню розміщеної там деталі 3. На оброблюваних поверхнях деталей з'являються осередки деформацій в зоні контакту з кульками, рівномірно розподілені по всій поверхні деталі (Фіг. 2, 3). Для охоплення силовим впливом всієї поверхні оброблюваної деталі і підвищення інтенсивності наклепу змінюють положення деформуючих кульок відносно оброблюваної поверхні. Для цього періодично знімають зусилля Р з плунжера та знову його прикладають. В проміжках часу, коли зусилля зняте у масі кульок відсутнє взаємне стиснення і вони отримують можливість зміщуватися одна відносно одної та відносно деталі. Зміну положення кульок у камері здійснюють наприклад накладенням обертального руху з частотою n, або вібрацій з частотою f на робочу камеру 1. В результаті цього, під дією сил інерції, або вібрації відбувається зміщення кульок відносно поверхні оброблюваної деталі, обумовлене різними масами кульок і деталі. Переміщення кульок можна здійснювати і перемішуванням їх в робочій камері 1, а також шляхом відбору кількох кульок з робочої камери, або додавання їх туди. Деяке зміщення кульок відносно оброблюваної поверхні, хоча і менш інтенсивне, відбувається і при кожному циклі прикладання зусилля Р та знімання цього зусилля, за рахунок зміни цільності маси кульок. При цьому зміна положення кульок у камері здійснена будь-яким з наведених методів, приводить до того, що вони кожен раз займають випадкове положення, у тому числі і відносно поверхні деталі, що дає змогу змінювати осередки плям контакту інденторів і досягати рівномірного зміцнення по всій площі оброблюваної поверхні. Для зменшення тертя між кульками в робочу камеру доцільно подавати змащуючо-охолоджуючу рідину, наприклад гас або мастило. Приклади здійснення способу. Для всіх прикладів здійснення способу була використана маложорстка деталь складної форми Фіг. 1 та 4, якою є кільце для кільце-крутильного механізму, що широко використовується у текстильній промисловості. Розміри кільця складали: - внутрішній діаметр - D=120 мм, - висота - H=10,5 мм. Обробку проводили інденторами, як такі використовувалися сталеві кульки діаметром: у прикладі № 1-d=3 мм; у прикладі № 2-d = 4 мм; у прикладі № 3-d = 5 мм. Для всіх прикладів прийнято глибину впровадження (заглиблення) індентора h=0,3 мм. Дослідження оброблених поверхонь показали однакову картину розподілу та щільності плям контакту кульок з поверхнею після 10 циклів навантаження та після 100 циклів навантаження. Розроблена математична модель ізостатичного процесу ППД деталі дала змогу побудувати графіки залежності відношення площі поверхні, яка підлягає обробці до площі займаної слідами інденторів S=F/F0=ƒ(N) від кількості циклів навантаження N для умов описаних вище трьох прикладів обробки деталей (див. Фіг. 5). Порівняльний аналіз отриманих практичних даних з цим графіком показав суттєву близькість теоретичних та практичних результатів. Запропонований спосіб, зберігаючи всі позитивні якості способу-прототипу, насамперед він забезпечує обробку поверхонь будь-якої конфігурації та жорсткості і не потребує складного дорогого обладнання, суттєво переважає його тим, що зміцнюючій обробці піддається вся поверхня деталі з високою рівномірністю. Використані Джерела інформації: 1. Отделочные операции в машиностроении: Справочник / П.А. Руденко, М.Н. Шуба, В.А. Огнивец и др.: Под общ. ред. проф. П.А. Руденко. - К.: Техніка, 1985. - 136 с. 2 UA 88359 U 5 10 15 20 2. Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием: Справочник. - М.: Машиностроение, 1987. - 328 с. 3. Папшев Д.Д. Отделочно-упрочняющая обработка поверхностным пластическим деформированием. - М.: Машиностроение, 1978. - 152 с. 4. Петросов В.В. Гидродробеструйное упрочнение деталей и инструментов. - М.: Машиностроение, 1977. - 166 с. 5. Патент України № 92693 по М. кл. В24В 390. 6. Патент RU № 2 137 586 по М. кл. В24В 316. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб зміцнення деталі поверхневим пластичним деформуванням, за яким деталь вміщують в камеру заповнену кульками, на масу кульок у камері діють статичним тиском і положення кульок у камері змінюють, який відрізняється тим, що статичний тиск на масу кульок почергово прикладають та знімають, а положення кульок у камері змінюють у проміжках між прикладанням тиску. 2. Спосіб за п. 1, який відрізняється тим, що зміну положення кульок у камері виконують шляхом зміни їх кількості у камері. 3. Спосіб за п. 1, який відрізняється тим, що прикладенням тиску до маси кульок здійснюють плунжером, яким оснащена камера. 3 UA 88359 U 4 UA 88359 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюCherednikov Oleh Mykolaiovych

Автори російськоюЧередников Олег Николаевич

МПК / Мітки

МПК: B24B 39/00, B24C 1/00

Мітки: спосіб, деформуванням, зміцнення, поверхневим, деталі, пластичним

Код посилання

<a href="https://ua.patents.su/7-88359-sposib-zmicnennya-detali-poverkhnevim-plastichnim-deformuvannyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб зміцнення деталі поверхневим пластичним деформуванням</a>

Попередній патент: Подавлювач вилянь візка вантажного вагона-антивил в.в. бодрова

Наступний патент: Поживне середовище для виявлення helicobacter pylori при шлунково-кишкових захворюваннях

Випадковий патент: Водяні гойдалки