Пневмосепаратор

Номер патенту: 88362

Опубліковано: 12.10.2009

Формула / Реферат

1. Пневмосепаратор, що виконаний у вигляді вертикальної циліндричної колони з розширеною верхньою частиною, оснащеною підвідними і відвідними патрубками, пристроєм для завихрення пневмодисперсного потоку, що вводиться в апарат, та розмежувальним пристроєм для відділення зони виділених частинок від зони завихреного потоку апарата, який відрізняється тим, що пристрій для завихрення потоку виконують у вигляді відкритої з торців концентричної вставки, в яку по дотичній заводять не менше двох, розміщених в одній горизонтальній площині і рівновіддалено один від одного, підвідних патрубків пневмодисперсної суміші, що подається на класифікацію, причому нижній торець цієї вставки фіксують впритул до конуса, який кріпиться знизу до циліндричної колони, а відношення діаметра вставки до діаметра колони в зоні установки цієї вставки вибирають в межах 0,5-0,7 до 1.

2. Пневмосепаратор за п. 1, який відрізняється тим, що відношення довжини вставки до її діаметра вибирають рівним 2-3 до 1 при відношенні довжини колони над вставкою до діаметра колони в зоні вставки не менше, як 5 до 1, переважно 5-7 до 1.

3. Пневмосепаратор за пп. 1 та 2, який відрізняється тим, що підвідні патрубки пневмодисперсної суміші заводять в нижню частину концентричної вставки, причому відстань від нижнього торця вставки до осей підвідних патрубків повинна становити 0,5-0,8 діаметра цієї вставки.

4. Пневмосепаратор за пп. 1-3, який відрізняється тим, що розмежувальний пристрій встановлюють в зоні розміщення підвідних патрубків на осі апарата і виконують у вигляді двох, з'єднаних між собою основами, різновисоких конусів, вищий із яких розміщують зверху.

5. Пневмосепаратор за п. 4, який відрізняється тим, що діаметри основ, з'єднаних між собою конусів розмежувального пристрою, виконують однаковими і такими, щоб вони складали 0,4-0,6 діаметра концентричної вставки, а загальну висоту цього пристрою вибирають в межах 0,8-1,2 діаметра вказаної вставки при відношенні висот конусів, як 0,5-0,7 до 1.

6. Пневмосепаратор за п. 4, який відрізняється тим, що розмежувальний пристрій закріплюють в концентричній вставці так, щоб лінія з'єднаних між собою основ конусів була розміщена нижче осі підвідних патрубків на величину, не меншу половини діаметра найбільшого з підвідних патрубків.

7. Пневмосепаратор за пп. 1-6, який відрізняється тим, що діаметри підвідних патрубків і площі їх прямокутних перехідних і дотичних до концентричної вставки підводів вибирають із розрахунку, щоб швидкість потоку в них складала 14-18м/с.

8. Пневмосепаратор за пп. 1 та 2, який відрізняється тим, що діаметр нижньої робочої частини колони вибирають із розрахунку забезпечення в ній пневмотранспорту найменших частинок сепарованого продукту, а діаметр розширеної частини апарата - в 2-3 рази більшим.

9. Пневмосепаратор за пп. 1-8, який відрізняється тим, що вивідний патрубок потоку відділених дрібних частинок розміщують в проміжному конусі між робочою і розширеною частиною колони, патрубок для виводу очищених газів - в кришці розширеної частини, краще по осі апарата, патрубок для виводу середніх за розміром частинок - в конусі, пристикованому до робочої частини колони під її концентричною вставкою, а патрубок для виводу грубих частинок і/або механічних домішок - по осі цього конуса.

Текст

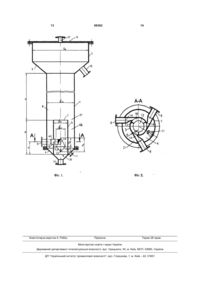

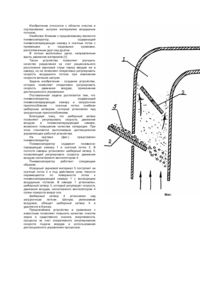

1. Пневмосепаратор, що виконаний у вигляді вертикальної циліндричної колони з розширеною верхньою частиною, оснащеною підвідними і відвідними патрубками, пристроєм для завихрення пневмодисперсного потоку, що вводиться в апарат, та розмежувальним пристроєм для відділення зони виділених частинок від зони завихреного потоку апарата, який відрізняється тим, що пристрій для завихрення потоку виконують у вигляді відкритої з торців концентричної вставки, в яку по дотичній заводять не менше двох, розміщених в одній горизонтальній площині і рівновіддалено один від одного, підвідних патрубків пневмодисперсної суміші, що подається на класифікацію, причому нижній торець цієї вставки фіксують впритул до конуса, який кріпиться знизу до циліндричної колони, а відношення діаметра вставки до діаметра колони в зоні установки цієї вставки вибирають в межах 0,5-0,7 до 1. 2. Пневмосепаратор за п. 1, який відрізняється тим, що відношення довжини вставки до її діаметра вибирають рівним 2-3 до 1 при відношенні дов 2 (19) 1 3 88362 4 для виводу середніх за розміром частинок - в конусі, пристикованому до робочої частини колони під її концентричною вставкою, а патрубок для виводу грубих частинок і/або механічних домішок по осі цього конуса. Винахід відноситься до хімічної технології і, конкретно - до апаратурного оформлення одного з основних процесів технології одержання високодисперсних пірогенних оксидів металів, переважно діоксиду кремнію. Відома конструкція відцентрового пневмосепаратора (аналог) для очистки газового потоку від твердих частинок і розділення сухих матеріалів на різні (2-3) фракції з розміром частинок від 5мкм до 1,5мм, який оснащено конічним корпусом, конічною внутрішньою вставкою, направляючими лопатками для створення відцентрових сил, патрубками для підведення аеросуміші і виводу продуктів сепарації та газового потоку (див. Справочник по обогащению руд: Подготовительные процессы./ Под ред. О.С. Богданова и др. - М.: Недра, 1982. с.183). Загальними суттєвими ознаками відомого технічного рішення і винаходу, що заявляється, є те, що обробку аеродисперсного потоку в апараті, який містить корпус з підвідними і вивідними патрубками здійснюють в полі відцентрових сил, які створюють за допомогою спеціального пристрою. До недоліків відомого технічного рішення можна віднести те, що для відділення грубих фракцій використовують гравітаційне поле, а відцентрові сили застосовують тільки для виділення дрібних частинок, після чого газовий потік без додаткового розділення виводять з апарата. Такий апарат погано розділяє фракції продукту, близькі до нижньої межі розмірів частинок, а розміри частинок пірогенних оксидів металів якраз знаходяться в межах від 1 до 20-30мкм. Відомий також апарат (аналог) для уловлювання пилу і виділення частинок заданого розміру (вихровий пиловловлювач-сепаратор), виконаний у вигляді вертикальної циліндричної колони з підвідними та відвідними патрубками і розширеною верхньою частиною, в якому для закручування запиленого потоку передбачено лопатковий завихрювач, а кільцевий простір навколо вхідного патрубка пневмодисперсного потоку оснащено розмежувальним пристроєм у вигляді підпірної шайби для гарантованого неповернення виділених частинок назад в газовий потік (див. В.И. Муштаев, А.С. Тимонин, В.Я. Лебедев. Конструирование и расчет аппаратов со взвешенным слоем. - М.: Химия, 1991. - с.288-289). Загальними суттєвими ознаками цього відомого технічного рішення і винаходу, який заявляється, є те, що сепаратор виконано у вигляді вертикальної циліндричної колони з підвідними та відвідними патрубками і розширеною верхньою частиною, в якому для закручування запиленого потоку передбачено спеціальний завихрювач, а всередині апарата, в зоні введення цього потоку, встановлено пристрій для відмежування виділених частинок від завихреного газового потоку. Недоліками відомого технічного рішення є те, що в ньому для створення завихрення потоку, який поступає на сепарацію, необхідно підводити додатковий газовий потік, а це вимагає додаткових енергетичних затрат і знижує продуктивність апарату. Такі апарати використовуються переважно для очищення газодисперсного потоку від твердих частинок (пилу), які цим потоком транспортуються, а виділення в ньому заданих фракцій твердих частинок є проблематичним. Найбільш близьким до апарата, що заявляється, є пневмосепаратор завихреного киплячого шару (прототип), виконаний у вигляді розширеної в верхній частині циліндричної колони з підвідними і відвідними патрубками, причому введення газодисперсного потоку на сепарацію здійснюється в нижній частині колони тангенціально, для виведення грубих частинок передбачено патрубок із конуса, встановленого під ввідним патрубком, а дрібні частинки і гази виводяться через окремі патрубки, розміщені в верхній, розширеній частині колони (див. збірне креслення №204.00.000 "Апарат КШ", Калуш: КЕП СКТБ ІФХ АН УССР, 1982р.). За даними креслення відношення діаметрів верхньої і нижньої частин сепаратора складає 2,6 до 1; висоти нижньої частини колони (від осі ввідного патрубка до початку зони розширення) до діаметра цієї частини колони - 20 до 1; висоти розширеної частини колони (з перехідним конусом) до діаметра нижньої частини колони - 3 до 1. Загальними суттєвими ознаками відомого технічного рішення за прототипом і винаходу, який заявляється, є те, що: пневмосепаратор виконано у вигляді вертикальної циліндричної колони з підвідними та відвідними патрубками і розширеною верхньою частиною; для закручування потоку передбачено тангенціальний підвід газодисперсної суміші; сепарація твердих частинок проводиться в завихреному киплячому шарі; вивід грубих частинок здійснюється знизу колони із конуса, встановленого під нею, через патрубок встановлений по осі апарата; дрібні частинки і гази виводяться через окремі патрубки, розміщені в верхній, розширеній частині колони; відношення висоти нижньої частини колони, тобто зони сепарації, до її діаметра складає більше як 5 до 1 (фактично 20 до 1); відношення діаметра верхньої, розширеної, частини колони до її діаметра в нижній частині, тобто в зоні завихреного киплячого шару, знаходиться в межах 2-3 до 1. До недоліків прототипу можна віднести велике відношення довжини зони сепарації до її діаметра, що суттєво збільшує капітальні затрати на виготовлення апарата. Безпосередній, без спеціальних пристроїв, тангенціальний підвід газодисперсного 5 потоку в нижню частину зони сепарації блокує виведення виділених частинок з киплячого шару, в зв'язку з чим ефективність сепарації, тобто розділення полідисперсної суміші частинок на окремі фракції, є низькою. Такий підвід дозволяє виділяти із полідисперсної суміші тільки фракцію, яка за середнім розміром частинок на 1-2 порядки більша від найближчої, тобто розділяти фракційну суміш, розміри частинок в якій відрізняються в 50-150 раз. Таке виконання сепаратора дозволяє розділяти полідисперсну суміш тільки на дві фракції. Для виділення додаткової фракції необхідно встановлювати окремий сепаратор. Задача винаходу полягає в підвищенні ефективності розділення полі-фракційних пневмодисперсних сумішей з розміром частинок 1-50мкм, якими є високодисперсні пірогенні оксиди металів, як мінімум на три фракції без збільшення капітальних затрат на виготовлення апарата. Вказаний технічний результат при здійсненні винаходу, що заявляється, досягається за рахунок того, що пневмосепаратор виконують у вигляді вертикальної циліндричної колони з розширеною верхньою частиною, оснащеної підвідними і відвідними патрубками, пристроєм для завихрення пневмодисперсного потоку, що вводиться в апарат, та розмежувальним пристроєм для відділення зони виділених частинок від зони завихреного потоку апарата. Апарат відрізняється тим, що пристрій для завихрення потоку виконано у вигляді відкритої з торців концентричної вставки, в яку по дотичній заведено не менше двох, розміщених в одній горизонтальній площині і рівновіддалених один від одного підвідних патрубків пневмодисперсної суміші, що подається на класифікацію. Вставку в апараті фіксують так, щоб її нижній торець підходив впритул до конуса, який кріпиться знизу до робочої частини колони, а відношення діаметра вставки до діаметра колони в зоні установки цієї вставки становить 0,5-0,7 до 1. Відношення довжини вставки до її діаметра складає 2-3 до 1 при відношенні довжини колони над вставкою до діаметра колони в зоні вставки не менше, як 5 до 1, переважно 5-7 до 1. Підвідні патрубки пневмодисперсної суміші заводять в нижню частину концентричної вставки, а відстань від нижнього торця вставки до осей підвідних патрубків повинна становити 0,5-0,8 діаметра цієї вставки. Розмежувальний пристрій встановлюють в зоні розміщення підвідних патрубків на осі апарата і виконують у вигляді двох, з'єднаних між собою основами, різновисоких конусів, вищий із яких розміщують зверху. Діаметри основ, з'єднаних між собою конусів розмежувального пристрою, виконують однаковими і такими, щоб вони складали 0,4-0,6 діаметра концентричної вставки, азагальна висота цього пристрою щоб була в межах 0,8-1,2 від діаметра вказаної вставки при відношенні висот конусів, як 0,5-0,7 до 1. Розмежувальний пристрій закріплюють в концентричній вставці так, щоб лінія з'єднаних між собою основ конусів була розміщена нижче осі підвідних патрубків на величину, не меншу половини діаметра найбільшого з підвідних патрубків. Діаметри підвідних патрубків і площі їх пря 88362 6 мокутних перехідних і дотичних до концентричної вставки підводів вибирають із розрахунку, щоб швидкість потоку в них складала 14-18м/с. Вивідний патрубок потоку відділених дрібних частинок розміщують в проміжному конусі між робочою і розширеною частиною колони, патрубок для виводу очищених газів - в кришці розширеної частини, краще по осі апарата, патрубок для виводу середніх за розміром частинок - в конусі, пристикованому до робочої частини колони під її концентричною вставкою, а патрубок для виводу грубих частинок і/або механічних домішок - по осі цього конуса. При цьому діаметр нижньої, робочої, частини колони, де підтримують завихрений киплячий (псевдозріджений) шар, вибирають із розрахунку забезпечення в ній пневмотранспорту найменших частинок сепарованого продукту, а діаметр розширеної частини апарата в 2-3 рази більшим. Сукупність вказаних суттєвих ознак, що заявляються, тобто: - виконання пневмосепаратора у вигляді вертикальної циліндричної колони з розширеною верхньою частиною, оснащеною підвідними і відвідними патрубками, пристроєм для завихрення пневмодисперсного потоку, що вводиться в апарат, та розмежувальним пристроєм для відділення зони виділених частинок від зони завихреного потоку апарата; - виконання пристрою для завихрення потоку у вигляді відкритої з торців концентричної вставки, в яку по дотичній заведено не менше двох, розміщених в одній горизонтальній площині і рівновіддалених один від одного підвідних патрубків пневмодисперсної суміші, що подається на класифікацію; - закріплення цієї вставки в апараті так, щоб її нижній торець підходив впритул до конуса, який кріпиться знизу до робочої частини колони, а відношення діаметра вставки до діаметра колони в зоні установки вставки становило 0,5-0,7 до 1; - вибір відношення довжини вставки до її діаметра в межах 2-3 до 1 при відношенні довжини колони над вставкою до діаметра колони в зоні вставки не менше, як 5 до 1, переважно 5-7 до 1; - ввід підвідних патрубків пневмодисперсної суміші в нижню частину концентричної вставки і вибір відстані від нижнього торця вставки до осей підвідних патрубків в межах 0,5-0,8 діаметра цієї вставки; - встановлення розмежувального пристрою в зоні розміщення підвідних патрубків на осі апарата і виконання цього пристрою у вигляді двох, з'єднаних між собою основами, різновисоких конусів, вищий із яких розміщений зверху; - виконання розмежувального пристрою таким, щоб діаметри основ, з'єднаних між собою конусів були однаковими і щоб вони складали 0,4-0,6 діаметра концентричної вставки за загальної висоти цього пристрою в межах 0,8-1,2 від діаметра вказаної вставки та при відношенні висот конусів, як 0,5-0,7 до 1; - закріплення розмежувального пристрою в концентричній вставці так, щоб лінія з'єднаних між собою основ конусів була розміщена нижче осі 7 підвідних патрубків на величину, не меншу половини діаметра найбільшого з підвідних патрубків; - вибір діаметрів підвідних патрубків і площі їх прямокутних перехідних і дотичних до концентричної вставки підводів із розрахунку, щоб швидкість потоку в них складала 14-18м/с; - розміщення вивідного патрубка потоку відділених дрібних частинок в проміжному конусі між робочою і розширеною частиною колони, патрубка для виводу очищених газів - в кришці розширеної частини, краще по осі апарата, патрубка для виводу середніх за розміром частинок - в конусі, пристикованому до робочої частини колони під її концентричною вставкою, а патрубка для виводу грубих частинок і/або механічних домішок - по осі цього конуса; - вибір діаметра нижньої робочої частини колони, де підтримують завихрений киплячий (псевдозріджений) шар, із розрахунку забезпечення в ній пневмотранспорту найменших частинок сепарованого продукту, а діаметра розширеної частини апарата в 2-3 рази більшим, забезпечує досягнення необхідного технічного результату, тобто підвищення ефективності розділення поліфракційної пневмодисперсної суміші, розділення сумішей з розміром частинок в межах 1-50мкм як мінімум на три фракції та зменшення капітальних затрат на виготовлення апарата, підтверджуючи цим наявність причинно-наслідкового зв'язку між сукупністю суттєвих ознак, що заявляються, і технічним результатом, який при цьому досягається. На Фіг.1 приведено загальний вигляд сепаратора в розрізі, а на Фіг.2 - його поперечний переріз А-А в зоні установки пристрою для завихрення потоку та розмежувального пристрою. Пневмосепаратор складається із вертикальної циліндричної колони 1, яка має зверху розширену частину 2 з перехідним конусом 3 між ними. Знизу колона 1 оснащена конусом 4. В нижній частині колони 1 закріплено відкриту з торців концентричну вставку 5, до якої по дотичній під'єднано два або більше патрубків 6 для введення пневмодисперсної суміші, що подається на сепарацію. При цьому патрубки 6 проходять через обичайку колони 1. Якщо патрубків 6 декілька, то вони розміщені в одній горизонтальній площині і рівновіддалені один від одного. Верхній торець 7 вставки 5 вільно виходить в робочу зону 8 колони 1, а нижній торець 7 вставки 5 фіксують впритул до конуса 4, який кріпиться знизу до циліндричної колони 1. Конус 4 оснащено патрубком 10 для виводу грубих відділених частинок (і/або механічних домішок), який розміщено на осі колони, та патрубком 11 для виведення середніх за розміром відсепарованих частинок, який знаходиться на боковій поверхні конуса і дещо вище нижнього торця 9 вставки 5. Діаметр dв вставки 5 становить (0,5...0,7)dк, а її довжина Ів=(2...3)dв, де dк - внутрішній діаметр обичайки колони 1, який вибирають із розрахунку забезпечення пневмотранспорту найменших частинок сепарованого продукту. Довжину робочої частини колони Ік над вставкою вибирають не меншою 5dK, переважно Ік=(5...7)dк. Відстань від нижнього торця 9 вставки 5 до осей підвідних патруб 88362 8 ків 6 повинна складати Іп=(0,5...0,8)dв. Всередині вставки 5 на повздовжній осі апарата знаходиться розмежувальний пристрій 12, який встановлюють в зоні розміщення підвідних патрубків 6. Його виконують у вигляді двох, з'єднаних між собою основами, різновисоких конусів, вищий із яких розміщують зверху, при цьому діаметри основ конусів dок однакові і такі, що dок=(0,4...0,6)dв. Загальна висота h3 цього пристрою повинна бути в межах hз=(0,8...1,2)dв при відношенні висот конусів hм=(0,5...0,7)hб, де hм і hб - висоти нижчого і вищого конусів, відповідно. Розмежувальний пристрій 12 в концентричній вставці 5 закріплено за допомогою радіальних ребер 13 нижче осі підвідних патрубків 6 на відстані δ, яка становить δ≥0,5dпб, де dпб діаметр найбільшого з підвідних патрубків 6. Діаметри dп цих підвідних патрубків і площі їх прямокутних перехідних підводів 14, з шириною а і висотою в, відповідно, для яких виконується умова, що π(dп)2/4≥а·в, вибирають із розрахунку, щоб швидкість потоку в них складала 14-18м/с. Діаметр Dк розширеної частини 2 апарата повинен задовольняти умові Dк=(2...3)dк. В проміжному конусі 3 між робочою 8 і розширеною 2 частинами колони 1 розміщено патрубок 15 потоку для виведення відділених дрібних частинок. На кришці 16 розширеної частини 2, краще на осі апарата, знаходиться патрубок 17 для виводу очищених газів. Приклад конкретного виконання Пневмодисперсна суміш, яка складається із газу і диспергованої в ньому полідисперсної суміші частинок оксиду металу, наприклад діоксиду кремнію, з розміром від 1 до 50мкм, поступає в сепаратор через два або більше ввідних патрубків 6. За допомогою останніх вона направляється через циліндричну обичайку колони 1 в концентричну вставку 5. За рахунок того, що патрубки 6 заведені у вставку 5 по дотичній (тангенціально) і пневмодисперсна суміш виводиться із прямокутних перехідних підводів 14 в цю вставку з великою швидкістю (близько 10-20м/с), в концентричній вставці 5 утворюється завихрений потік. Оптимальна швидкість введення потоку складає 14-18м/с. Цієї швидкості досягають або шляхом регулювання, якщо це можливо, об'ємного потоку пневмодисперсної суміші, або підбором розмірів перехідних патрубків 14 шляхом закріплення в них спеціальних вставок. За допомогою розмежувального конічного пристрою 12 завихрений пневмодисперсний потік направляється вверх до відкритого торця 7 вставки 5, після чого попадає в робочу зону 8 колони 1, де підтримується режим завихреного киплячого шару. Під дією завихреного потоку в концентричній вставці 5, а також в робочій зоні 8 колони 1 виникають відцентрові сили, під дією яких проходить осадження частинок на вертикальні стінки вставки 5 і колони 1. Оскільки довжина концентричної вставки 5 відносно невелика, то в ній під дією відцентрових сил встигають осісти відносно крупні частинки і/або механічні домішки. Вони по внутрішній стінці вставки 5 сповзають вниз до нижнього відкритого торця 9 цієї вставки і попадають в збірну камеру 9 20 нижньої частини конуса 4 через кільцеву щілину 18, утворену внутрішньою стінкою вставки 5 і кільцевим ребром 19 від з'єднаних основ різновисоких конусів розмежувального конічного пристрою 12. Звідси грубі частинки виводяться із сепаратора через вивідний патрубок 10, розміщений по осі апарата. При розділенні пірогенного діоксиду кремнію через цей патрубок виводять в основному механічні домішки і спечені агломерати з розміром частинок понад 40мкм. Конічний пристрій 12 захищає збірну камеру 20, що знаходиться нижче кільцевої щілини 18, від дії завихреного потоку над нею і не дозволяє виділеним частинкам повернутися в пневмодисперсний потік. Разом з тим, гази, що відділилися в процесі ущільнення виділених частинок під пристроєм 12, вільно піднімаються по зовнішній поверхні нижнього конуса цього пристрою і попадають в зону введення пневмодисперсного потоку, де підхоплюються цим потоком і подаються вверх у робочу зону 8 сепаратора. Частинки полідисперсної суміші, які не встигли відділитися в концентричній вставці 5, через верхній відкритий торець 7 цієї вставки попадають в робочу зону 8, тобто в зону завихреного киплячого шару. Діаметр цієї зони розрахований із умови забезпечення в ній режиму пневмотранспорту найменших частинок сепарованого продукту, а довжина є достатньою для осадження середніх за розміром частинок суміші під дією відцентрових сил на внутрішній стінці колони 1. При необхідності режим пневмотранспорту цих частинок регулюють введенням через один із патрубків 6 додаткової кількості нейтрального газу, наприклад повітря чи азоту. Тому в завихреному киплячому шарі крупніші, тобто середні за розміром частинки полідисперсної суміші зосереджуються біля внутрішньої стінки колони 1 і сповзають по ній вниз в кільцеву щілину 21, утворену внутрішньою стінкою колони 1 і зовнішньою стінкою вставки 5, а найдрібніші частинки газовим потоком транспортуються у верхню, розширену частину колони 2. У кільцевій збірній камері 22 колони 1, розміщеній під робочою її зоною 8 і обмеженій стінками колони і вставки 5, під дією сили земного тяжіння проходить ущільнення виділеної середньої фракції, яка після цього виводиться із сепаратора через вивідний патрубок 11, а відділені гази через кільцеву щілину 21 повертаються в робочу зону 8. При розділенні пірогенного діоксиду кремнію через патрубок 11 виводять середні за розміром (2540мкм) частинки, так званий "гріт" в кількості до 1% від продукту, що поступає на сепарацію. Винесені із нижньої, робочої, зони 8 дрібні частинки пневмодисперсної суміші попадають у верхню, розширену частину 2 колони сепаратора, де швидкість потоку знижується в 4-9 раз. За рахунок цього проходить відділення газів від частинок. Гази виводяться через патрубок 17, розміщений на кришці 16 колони, а ущільнений потік найменшої фракції полідисперсної суміші частинок самопливом, оскільки частинки перебувають в псевдозрідженому стані, виводиться через патрубок 15, що знаходиться в проміжному конусі між нижньою і верхньою частинами колони. Розмір частинок цієї 88362 10 фракції для пірогенного діоксиду кремнію складає 1-25мкм, а вихід відділеного продукту сягає 99%. Вибір основних конструктивних особливостей і параметрів сепаратора обумовлено такими міркуваннями. Застосування завихреного киплячого шару для сепарації частинок пневмодисперсного потоку дозволяє суттєво (в 3-5 раз) зменшити діаметр і довжину апарата, оскільки на сили гравітації при відділенні частинок будуть також накладатися відцентрові сили і завихрений шар передбачає циліндричну форму апарата, а задіювання в процес сепарації і відділення частинок від газового потоку гравітаційних сил приводить до вибору апарата у вигляді циліндричної колони, яка повинна мати зверху розширену частину. Відношення довжини робочої зони колони, тобто зони, де підтримується режим завихреного киплячого шару до її діаметра, повинно бути не меншим 5 до 1, переважно 5-7 до 1. При меншому значенні цього відношення псевдозріджений шар буде нестабільним і розділення частинок на фракції буде низьким і також нестабільним. При відношенні довжини до діаметра колони в цій зоні понад 7 суттєво ростимуть капітальні витрати на виготовлення апарата. При цьому діаметр нижньої робочої частини колони вибирають із розрахунку забезпечення в ній відділення середніх за розміром фракцій і пневмотранспорту найменших частинок сепарованого продукту в верхню, розширену, частину колони, а для надійного виділення дрібних частинок із газового потоку діаметр розширеної частини апарата повинен бути в 2-3 рази більшим за діаметр колони в зоні псевдозрідження. Ввід патрубків 6 пневмодисперсного потоку в окрему концентричну вставку 5, поміщену в колону 1 з завихреним псевдозрідженим (киплячим) шаром, дозволяє забезпечити безперешкодний вивід відділених частинок по стінці колони в нижню її частину і в збірну камеру 22. Таких патрубків повинно бути не менше двох: через один подається нейтральний газ (повітря, азот) для регулювання оптимальної швидкості потоку в робочій зоні 8 колони 1 сепаратора, а через інші - пневмодисперсний потік, що поступає на класифікацію. Розміщення цих патрубків в одній горизонтальній площині і рівновіддалено один від одного дозволяє забезпечити утворення стабільного завихреного потоку в концентричній вставці 5, за рахунок чого виникають відцентрові сили, необхідні для прискорення відділення частинок певного розміру від газів. Прискорене відділення частинок дозволяє розділяти суміші з меншими їх розмірами і зменшити габарити апарата, тобто капітальні затрати на його виготовлення. Швидкість пневмодисперсного потоку, що поступає на розділення, з метою створення відчутного поля відцентрових сил повинна мати певну величину. Оптимальною є швидкість потоку що складає 14-18м/с. При меншій швидкості потоку виникаюча відцентрова сила недостатня для надійного відділення частинок, а при більшому значенні - зростає гідравлічний опір апарата. Оскільки завихрений потік направляють із концентричної вставки 5 в зону псевдозрідження час 11 тинок, то для максимального використання її довжини підвідні патрубки пневмодисперсної суміші заведено в нижню частину концентричної вставки. Відстань від нижнього торця вставки до осей підвідних патрубків вибрана в межах 0,5-0,8 діаметра цієї вставки. При меншій відстані завихрений потік буде впливати на виділені частинки, що знаходяться нижче в збірній камері, а при збільшенні відстані понад lп=0,8dв буде затруднятися виведення відділених частинок в збірну камеру. Виконання вставки 5 відкритою з торців дозволяє через нижній торець виводити відділені частинки, а через верхній - утворений завихрений пневмодисперсний потік. Фіксація нижнього торця 9 цієї вставки впритул до конуса 4, установленого знизу колони 1, дозволяє розділити простір конуса 4 на дві частини і відділити стінкою вставки 5 збірну камеру 20 для найкрупнішої виділеної фракції від камери 22 для середньої фракції. Відношення діаметра вставки до робочого діаметра колони в межах 0,5-0,7 до 1 вибрано тому, що безпосередньо у вставці йде виділення найкрупніших частинок. Якщо відношення діаметра вставки 5 буде меншим за 0,5 до 1, то площа її поперечного перерізу в порівнянні з площею робочої-зони колони зменшиться більше ніж в 4 рази і в стільки ж разів зросте середня осьова швидкість газодисперсного потоку, що суттєво збільшить виніс грубих частинок в робочу зону 8 апарата. Якщо це відношення буде більшим за 0,7 до 1, то відношення площ поперечних перерізів зменшиться до двох разів, і з грубими фракціями почне відділятися частина середніх фракцій, що погіршить ефективність фракційного розділення продукту. Довжина вставки залежить від її діаметра. Якщо діаметр вставки малий, то її довжину вибирають більшою і навпаки. Та при відношенні довжини вставки до її діаметра понад 3 до 1 зросте вловлювання у вставці не лише найкрупніших, але і проміжних фракцій, що погіршить ефективність сепарації. Якщо це відношення буде меншим 2 до 1, то збільшиться виніс грубих фракцій в зону 8 сепаратора, тобто також погіршиться ефективність сепарації. Для усунення виносу виділених грубих фракцій із їх збірної камери 20 в концентричній вставці 88362 12 5 на осі апарата встановлено розмежувальний пристрій 12, який виконано у вигляді двох, з'єднаних між собою однаковими за діаметром основами, різновисоких конусів, вищий із яких розміщено зверху. Діаметри основ з'єднаних між собою конусів розмежувального пристрою, складають 0,4-0,6 діаметра концентричної вставки. Якщо діаметр основ цих конусів буде меншим, то можливе попадання частини завихреного потоку в збірну камеру 20, а якщо більшим за вказану величину, то утрудниться вивід відділених частинок в цю камеру. Конічний розмежувальний пристрій встановлюють в зоні підвідних патрубків так, що лінія з'єднаних між собою основ конусів, тобто кільцеве ребро 19, розміщене нижче осі підвідних патрубків на величину δ, не меншу половини діаметра найбільшого з підвідних патрубків. При меншій величині δ частина утворюваного вихрового потоку може направлятися в камеру 20 і приводити до повернення частини відділеного продукту в газодисперсний потік. Відношення висоти нижчого з конусів до вищого складає 0,5-0,7 до 1. Зменшення висоти нижчого конуса буде затрудняти вивід газів із збірної камери 20, а збільшення цієї висоти буде приводити до суттєвого зменшення об'єму вказаної збірної камери. Загальна висота розмежувального пристрою 12 повинна знаходитися в межах 0,8-1,2 діаметра вставки 5. Якщо висота буде більшою, то занадто зростатиме осьова направляюча швидкості завихрення, що приведе до порушення стабільності режиму псевдозрідження в робочій частині колони. При меншій висоті пристрою занадто зростатиме відцентрова сила і частина середніх фракцій буде відділятися разом з найкрупнішими. Випробування запропонованої конструкції для очистки високодисперсного пірогенного діоксиду кремнію від механічних домішок і "гріту" показали, що висоту апарата при тому ж його діаметрі можна зменшити вдвоє в порівнянні з прототипом, суттєво (на 45%) знизити витрату листового титану на його виготовлення, майже в два рази зменшити вміст крупних частинок ("гріту") і механічних домішок в продукті та покращити за рахунок цього якість продукту. 13 Комп’ютерна верстка А. Рябко 88362 Підписне 14 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPneumatic separator

Автори англійськоюMyroniuk Ivan Fedorovych, Yaremchuk Bohdan Mykolaiovych

Назва патенту російськоюПневмосепаратор

Автори російськоюМиронюк Иван Федорович, Яремчук Богдан Николаевич

МПК / Мітки

МПК: B07B 9/00, B07B 7/00, C01B 33/18

Мітки: пневмосепаратор

Код посилання

<a href="https://ua.patents.su/7-88362-pnevmoseparator.html" target="_blank" rel="follow" title="База патентів України">Пневмосепаратор</a>