Спосіб висхідної розробки рудного родовища з закладкою виробленого простору

Номер патенту: 88433

Опубліковано: 12.10.2009

Автори: Ільяшов Михайло Олександрович, Воловик Володимир Петрович

Формула / Реферат

Спосіб висхідної розробки рудного родовища з закладкою виробленого простору, що включає поділ родовища по вертикалі на поверхи, а по горизонталі - на очисні блоки, проходку стволів і горизонтальних відкаточних виробок, проходку доставних, бурових і підготовчих виробок, проходку ходових і вентиляційних підняттєвих, виконання буровибухових робіт, обвалення руди і випуск її в транспортні засоби на відкаточному горизонті, переміщення руди для наступної переробки, заповнення відкритого виробленого простору закладкою, який відрізняється тим, що відпрацьовування рудного родовища здійснюють послідовно поверхово у висхідному порядку, при цьому кожен поверх по вертикалі обмежують відстанню між підошвою нижньої і верхньої відкаточних виробок, а по простяганню розділяють на послідовно розташовані первинні і вторинні очисні блоки з похилими днищами, при цьому параметри первинних очисних блоків визначають, виходячи з заповнення їхнього виробленого простору закладкою, що твердіє, з наступним утворенням міжкамерних ціликів, які забезпечують стійкий стан суміжно розташованого виробленого простору, утвореного в результаті видобування руди у вторинних очисних блоках, причому у першу чергу здійснюють відпрацьовування первинних очисних блоків: видобувають руду з камер і днищ, заповнюють відкритий вироблений простір закладкою, що твердіє, до рівня висоти поверху, що відпрацьовується, після цього відпрацьовують вторинні очисні блоки: видобувають руду з камер і днищ, послідовно заповнюють спочатку відкритий вироблений простір закладним матеріалом, що при зневоднюванні і впливі навантаження не деформується пластично, а потім об'єм, що залишився, виробленого простору вторинної очисної камери у верхній частині заповнюють матеріалом, що твердіє, до рівня підошви відкаточних виробок вищележачого поверху утворюють опорний шар, а після відпрацьовування первинних і вторинних очисних блоків початкового поверху переходять до аналогічного порядку відпрацьовування первинних і вторинних блоків вищерозташованого поверху, причому первинні і вторинні блоки вищерозташованого поверху розташовують співвісно первинним і вторинним блокам нижчерозташованого поверху.

Текст

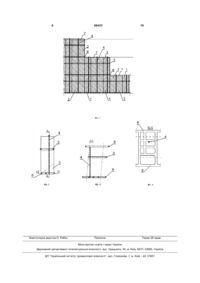

Спосіб висхідної розробки рудного родовища з закладкою виробленого простору, що включає поділ родовища по вертикалі на поверхи, а по горизонталі - на очисні блоки, проходку стволів і горизонтальних відкаточних виробок, проходку доставних, бурових і підготовчих виробок, проходку ходових і вентиляційних підняттєвих, виконання буровибухових робіт, обвалення руди і випуск її в транспортні засоби на відкаточному горизонті, переміщення руди для наступної переробки, заповнення відкритого виробленого простору закладкою, який відрізняється тим, що відпрацьовування рудного родовища здійснюють послідовно поверхово у висхідному порядку, при цьому кожен поверх по вертикалі обмежують відстанню між підошвою нижньої і верхньої відкаточ C2 2 (11) 1 3 сиву, його обвалення, завантаження на самохідний доставний транспорт. Відбита руда переміщається на концентраційний горизонт за допомогою випускних підняттєвих виробок, або переміщається по горизонтальних виробках безпосередньо до ствола шахти. Після відпрацьовування горизонтальної західки, вироблений простір заповнюється закладкою, що твердіє, високої міцності. Заповнення виробленого простору здійснюється на висоту, що забезпечує нормальну роботу гірничого персоналу і технологічного устаткування. Після отвердіння сформованого шару закладки, гірські роботи ведуться на поверхні тіла закладного масиву. Після закінчення відпрацьовування наступної горизонтальної західки, цикл заповнення виробленого простору повторюється аналогічно. Після того, як будуть відпрацьовані запаси руди в контурах очисних блоків робочого поверху, гірські роботи переходять на наступний нижній поверх. Недоліком відомого способу є те, що розробка родовища характеризується низькою інтенсивністю робіт через циклічність процесів підготовки і видобування руди. Усі технологічні процеси сполучені в одній зоні виконання робіт, що ускладнює відпрацьовування родовища та негативно позначається на рівні безпеки гірського персоналу. Видобування руди ведеться поверхами в спадному порядку, що негативно позначається на стані земної поверхні і її водоносних горизонтів вже на початкової стадії підземних гірничих робіт. Відома технологія може бути економічно доцільна тільки в умовах видобутку руд коштовних металів. Ця технологія є досить витратною через необхідність жорсткого регламенту ведення бурових і підривних робіт, видобування руди і формування шару закладки, що твердіє, у виробленому просторі. Ведення гірничих робіт не може бути безупинним чи умовно безупинним, так як після закінчення західки необхідно вивести з блоку все технологічне устаткування, сформувати шар закладки, витримати цей шар до повного отвердіння і набору закладним масивом регламентної міцності достатньої для нормальної роботи устаткування і попередження влучення закладної маси в руду при її складуванні на підошві отверділого масиву. Найбільш близьким технічним рішенням, обраним як прототип, є спосіб розробки рудного родовища з закладкою виробленого простору, що включає поділ родовища по вертикалі на поверхи, а по горизонталі - на очисні блоки, проходку стволів і горизонтальних відкаточних виробок, проходку доставних, бурових і підготовчих виробок, проходку ходових і підняттєвих вентиляційних, виконання буровибухових робіт, обвалення руди і випуск її в транспортні засоби на відкаточному горизонті, переміщення руди для наступної переробки, заповнення відкритого виробленого простору закладкою (Справочник по горнорудному делу. Під ред. Гребенюка В.А. М, Недра, 1983р. С.519-520). Особливістю відомого способу є те, що виїмка руди здійснюється похилими шарами. Очисна ви 88433 4 їмка виконується шляхом послідовної шпурової відбійки руди, що під дією власної ваги переміщається до рівня відкаточного горизонту, де транспортується самохідними машинами до перевантажувального вузла для наступного відкочування на поверхню. Видобування руди здійснюють похилими шарами. В міру видобування руди, вироблений простір заповнюється похилими шарами закладки, що твердіє. Ці шари розмірні шарам руди, що видобувається. Вільний вироблений простір між закладним масивом і підготовленою до видобування рудою визначається продуктивністю видобувної ділянки, застосовуваним самохідним доставним устаткуванням, застосовуваним буровим устаткуванням і буро-вибуховими роботами. Фронт очисної виїмки просувається по простяганню рудного родовища циклічно в міру видобування обваленої руди і заповнення виробленого простору закладкою, що твердіє. Недоліком відомого способу є те, що очисна виїмка передбачає собою жорсткий регламент порядку виконання гірських робіт. Видобування руди і заповнення виробленого простору ведеться в одному блоці, як взаємозалежні між собою процеси. Це відбувається за рахунок того, що після відбійки руда переміщається на закладний масив і відтіля під дією сил гравітації складується на поверхні відкаточної виробки для наступного транспортування. При такій технології потрібно значний період часу для того, щоб похила поверхня закладного масиву набула достатню міцність і не руйнувалася падаючими кусками руди, що рухаються вниз. Скорочення часу для набору міцності закладним масивом вимагає застосування підвищеної витрати в'язких і дорогих прискорювачів отвердіння суміші. Застосування відомого способу характеризується значними технологічними складностями, які обумовлені необхідністю дотримання точних параметрів буровибухових робіт і складністю реалізації цих параметрів на практиці. Крім того, формування похилого закладного шару постійної товщини зв'язано із необхідністю якісного кріплення відкаточної виробки, покрівля якої складається зі нещодавно сформованого закладного масиву. Задачею винаходу є удосконалення способу розробки рудного родовища за рахунок утворення штучних ціликів у виробленому просторі первинних очисних камер, видобування руди у вторинних камерах і заповнення їх закладкою, яка не містить чи містить мінімальну кількість в'язкого, формування у верхній зоні вторинних очисних камер жорстких опорних шарів сформованих з закладки, що твердіє. Рішення поставленої задачі дозволяє забезпечити високу інтенсивність гірських робіт при відпрацьовуванні значних по розмірам рудних родовищ. За рахунок висхідної виїмки і заповнення виробленого простору закладкою знижується до мінімуму негативний вплив гірського тиску. Крім того, початок гірських робіт на граничній глибині дозволяє запобігти інтенсивному зрушенню гірських порід і спонтанному утворенню депресійної воронки, яка порушує просторову орієнтацію водоносних горизонтів. 5 Поставлена задача вирішується за рахунок того, що спосіб висхідної розробки рудного родовища з закладкою виробленого простору включає поділ родовища по вертикалі на поверхи, а по горизонталі - на очисні блоки, проходку стволів і горизонтальних відкаточних виробок, проходку доставних, бурових і підготовчих виробок, проходку ходових і вентиляційних підняттєвих, виконання буровибухових робіт, обвалення руди і випуск її в транспортні засоби на відкаточному горизонті, переміщення руди для наступної переробки, заповнення відкритого виробленого простору закладкою. Відповідно до винаходу, відпрацьовування рудного родовища здійснюють послідовно поверхово у висхідному порядку, при цьому кожен поверх по вертикалі обмежують відстанню між підошвою нижньої і верхньої відкаточних виробок, а по простяганню розділяють на первинні і вторинні очисні блоки з похилими днищами, що чергуються, при цьому параметри первинних очисних блоків визначають виходячи з заповнення їхнього виробленого простору закладкою, що твердіє, і наступного утворення міжкамерних ціликів, які забезпечують стійкий стан суміжнорозташованого виробленого простору, утвореного в результаті видобування руди у вторинних очисних блоках, при цьому в першу чергу здійснюють відпрацьовування первинних очисних блоків: видобувають руду з камер і днищ, заповнюють відкритий вироблений простір закладкою, що твердіє, до рівня висоти поверху, що відпрацьовується, після цього відпрацьовують вторинні очисні блоки: видобувають руду з камер і днищ, послідовно заповнюють спочатку відкритий вироблений простір закладним матеріалом, що при зневоднюванні і впливі навантаження не деформується пластично, а потім об'єм, що залишився, виробленого простору вторинної очисної камери у верхній частині заповнюють матеріалом, що твердіє, до рівня підошви відкаточних виробок вищележачого поверху, утворюючи опорний шар, а після відпрацьовування первинних і вторинних очисних блоків вихідного (початкового) поверху переходять до аналогічного порядку відпрацьовування первинних і вторинних блоків вищележачого поверху, причому первинні і вторинні блоки вищележачого поверху розташовують співвісно первинним і вторинним блокам нижчележачого поверху. Спосіб висхідної розробки рудного родовища з закладкою виробленого простору ілюструється схемами, де на Фіг.1 показана вертикальна проекція родовища з поверховим розташуванням первинних і вторинних очисних блоків; на Фіг.2 - вертикальна проекція первинного очисного блоку; на Фіг.3 - розріз первинного очисного блоку в хрест простягання родовища; на Фіг.4 - план відкаточного горизонту очисного блоку. Спосіб реалізується на прикладі потужного рудного родовища, наприклад, магнетитових руд, які залягають в стійких чи середньостійких породах висячого та лежачого боків. Відпрацьовування родовища починається з виконання підготовчих робіт, при яких проходять вертикальний чи похилий ствол до нижнього еко 88433 6 номічно обґрунтованого рівня початку гірничих робіт. Відпрацьовування рудного родовища ведеться поверховою системою розробки. Виходячи з цього, від нижнього горизонту родовище розділяється на поверхи, висота яких визначається висотою очисних блоків. На нижньому горизонті відпрацьовування рудного родовища проходять гірничокапітальні виробки, які забезпечують доступ до рудного тіла. Після проходки і кріплення цих виробок, проходять технологічні горизонтальні і вертикальні виробки, призначені для виконання бурових робіт, переміщення персоналу і устаткування, вентиляції, перепуску заваленої руди, випуску руди на горизонт доставки, переміщення закладних матеріалів в утворений вироблений простір. Проходка зазначених виробок ув'язана з просторовим положенням і параметрами очисних блоків, а також довжиною фронту очисних робіт у хрест і по простяганню родовища. Відпрацьовування родовища передбачає видобування руди з утворенням відкритого очисного простору, тому параметри утворених оголень і підтримуючих конструкцій повинні забезпечувати їхній стійкий стан на весь період очисних робіт до заповнення виробленого простору закладним матеріалом. У межах поверху родовище по простяганню послідовно розбивається на первинні 1 і вторинні 2 очисні камери. Цей поділ обумовлюється порядком виконання робіт по видобутку руди і заповненню відкритого виробленого простору закладним матеріалом. Первинні камери 1, після відпрацювання, заповнюються твердіючою закладкою. Первинні камери виконують роль жорстких підтримуючих ціликів, а вторинні 2 очисні камери після видобування руди заповнюються податливим (умовно пластичним) закладним матеріалом із створенням опорного жорсткого шару з твердіючого закладного матеріалу. Після поділу поверху на блоки, приступають до виконання підготовчих робіт і проходки виробок, призначених для виконання очисних робіт. Зокрема проходять випускні і бурові 3 підповерхові виробки, а також відрізні підняттєві 4, які виконують роль компенсаційного простору. Схема розбурювання рудного масиву може бути різною в залежності від кількості пройдених бурових виробок 3. Буро-вибухові роботи повинні забезпечувати ефективне руйнування рудного масиву і мінімальний сейсмічний вплив на вміщуючі породи. Відпрацювання потужного рудного родовища зв'язано з необхідністю проходки виробок значної довжини, що негативно позначається на економічних показниках. Виходячи з цього, спосіб передбачає можливість випуску максимального обсягу обваленої руди при мінімальній кількості випускних і доставних виробок. Це досягається тим, що в очисному просторі блоків формується днище 5, кут нахилу якого стосовно горизонтальної площини перевищує кут природного укосу обваленої руди. Утворення похилого днища 5 здійснюється зада 7 ною просторовою орієнтацією вибухових свердловин. Процес відпрацьовування родовища починається з очисної виїмки суміжно-розташованих первинних 1 очисних блоків. У першу чергу обвалюється блоковий запас руди, що випускається у виробки доставки і транспортується до місця підйому на денну поверхню для наступної переробки. Після видобутку запасів первинних блоків 1 відпрацьовуються похилі днища 5. Видобування запасів похилих днищ 5 здійснюється шляхом розбурювання масиву і його послідовного обвалення. В залежності від схеми підготовки відпрацьовування блоку, може застосовуватися торцевий випуск руди з навантаженням у самохідне устаткування. Після повного видобутку руди в контурах первинних блоків 1 утворений відкритий вироблений простір заповнюється твердіючою закладкою. Заповнення закладкою здійснюється до повного заповнення виробленого простору, верхня частина якого обмежена підошвою відкаточної виробки 6 вищерозташованого горизонта. Вміст в'язкого у матеріалі твердіючої закладки первинних камер 1 визначається необхідною жорсткістю утворених конструкцій, які представляють собою міжкамерні цілики, які призначені для підтримки відкритого виробленого простору вторинних очисних блоків. Після того, як твердіюча закладка набуде необхідну міцність, приступають до відпрацьовування вторинних 2 очисних блоків. Ці блоки можуть мати значно більший рудний запас у порівнянні з запасом у первинних очисних блоках. Прядок очисних робіт у вторинних 2 очисних блоках цілком відповідає порядку очисних робіт, виконаних у первинних 1 очисних блоках. Після відпрацьовування вторинних 2 очисних блоків утворюються відкритий вироблений простір. Стійкість оголень порід утвореного виробленого простору забезпечується суміжними міжкамерними ціликами. Тому, для переходу гірничих робіт на вищерозташований поверх 6 досить камери вторинних 2 блоків заповнити закладкою без в'язкого чи при мінімальному його вмісті. Це пояснюється тим, що простір вторинних 2 камер є відносно замкнутим і при його заповненні формується гідростатично збалансована область, яка при вертикальному навантаженні забезпечує досить жорстку основу для попередження спонтанних зсувових деформацій порід висячого і лежачого боків. Виходячи з цього, основною вимогою до закладного матеріалу є те, що при зневоднюванні в нього повинна бути відсутня схильність до пластичних деформацій. Це може бути досягнуте шляхом застосування у закладному матеріалі мо 88433 8 лотих шлаків металургійного виробництва, шламів збагачувальних фабрик чи дроблених гірських порід. Якщо закладний матеріал має глинисту складову, то компенсувати її пластичні властивості можна застосуванням незначного обсягу в'язкого. Закладний масив вторинних очисних блоків не має високої механічної міцності. Верхня границя цих блоків знаходиться на рівні відкаточних виробок вищерозташованого поверху. Тому, для безпечного ведення гірничих робіт у зоні вторинних 2 очисних блоків повинна бути утворена жорстка основа 7 - опорний шар, міцність якої забезпечувала можливість переміщення персоналу і технологічного устаткування на період відпрацьовування вищерозташованого поверху. Для цього верхню частину виробленого простору вторинних очисних блоків, заповнену не зв'язаною (не твердіючою) закладкою заповнюють твердіючою закладкою, що має високу механічну міцність, при отвердінні якої утвориться опорний шар 7, товщина якого і міцність визначається стійкістю і здатністю протистояти статичним і динамічним навантаженням, що виникають при веденні гірничих робіт. Після отвердіння закладки в опорному шарі 7 вищерозташований горизонт 6 цілком готовий до очисної виїмки. Стійкий стан вищерозташованого горизонту забезпечується просторовою конструкцією, утвореною при відпрацьовуванні нижчерозташованого горизонту. Ця конструкція складається з первинних 1 очисних блоків заповнених закладкою, яка твердіє, а також вторинних 2 очисних блоків заповнених маломіцною закладкою з жорстким опорним шаром 7 із закладки, що твердіє, у верхній частині блоку. Стійкість системи розробки при висхідному відпрацьовуванні родовища додає те, що в проекції на горизонтальну площину первинні 1 і вторинні 2 очисні камери розташовують співвісно. Це значить, що якщо геометричні параметри очисних камер 1 та 2 будуть визначені правильно, то повне відпрацьовування родовища не буде супроводжуватися критичними деформаціями, які потребують виконання спеціальних заходів на земній поверхні. Проведені дослідження показали високу ефективність способу, що дозволяє ефективно утилізувати відходи гірничого, металургійного і збагачувального виробництв зі значним скороченням земель, що відводяться для хвостосховища. Утилізація цих відходів у вигляді закладного матеріалу дозволяє забезпечити високі показники видобування руди, звести до мінімуму її втрати і засмічення, а також запобігти формуванню зон обвалення на земній поверхні. 9 Комп’ютерна верстка О. Рябко 88433 Підписне 10 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for raise ore mining with stowing

Автори англійськоюIliashov Mykhailo Oleksandrovych, Volovyk Volodymyr Petrovych

Назва патенту російськоюСпособ восходящей разработки рудного месторождения с закладкой выработанного пространства

Автори російськоюИльяшов Михаил Александрович, Воловик Владимир Петрович

МПК / Мітки

МПК: E21C 41/22

Мітки: висхідної, рудного, спосіб, родовища, розробки, закладкою, простору, виробленого

Код посилання

<a href="https://ua.patents.su/5-88433-sposib-viskhidno-rozrobki-rudnogo-rodovishha-z-zakladkoyu-viroblenogo-prostoru.html" target="_blank" rel="follow" title="База патентів України">Спосіб висхідної розробки рудного родовища з закладкою виробленого простору</a>

Попередній патент: Застосування четвертинних амонієвих солей – похідних морфоліну як компонентів рідких і полімерних електролітів для електрохімічних пристроїв

Наступний патент: Спосіб виробництва амінів шляхом гідрогенізації нітрильних сполук

Випадковий патент: Спосіб нанесення покриття на деталь та установка для його здійснення