Багатошарове зносостійке покриття avinit c320-ms1 для плоскої золотникової пари

Номер патенту: 86087

Опубліковано: 10.12.2013

Автори: Богославцев Володимир Іванович, Сагалович Владислав Вікторович, Кононихін Олександр Володимирович, Попов Віктор Васильович, Сагалович Олексій Владиславович

Формула / Реферат

1. Багатошарове покриття, розташоване на попередньо азотованій поверхні, що містить шари нітриду титану, яке відрізняється тим, що покриття виконане із чотирьох шарів, кожний з яких сформований із наношарів, при цьому перший шар виконаний з наношарів титану, другий із наношарів титану й нітриду титану, що чергуються, третій і четвертий із наношарів нітриду титану й нітриду алюмінію, що чергуються, при різних співвідношеннях товщин наношарів.

2. Багатошарове покриття за п. 1, яке відрізняється тим, що перший шар з наношарів титану виконаний товщиною, у два рази меншою, ніж кожний з наступних шарів.

3. Багатошарове покриття за п. 1, яке відрізняється тим, що другий шар із наношарів титану й нітриду титану, що чергуються, виконаний товщиною 0,2-0,3 мкм.

4. Багатошарове покриття за п. 1, яке відрізняється тим, що наношари з титану й нітриду титану, що чергуються, виконані з періодом повторюваності 10 нм і товщиною окремих наношарів відповідно 2 нм і 8 нм.

5. Багатошарове покриття за п. 1, яке відрізняється тим, що третій шар виконаний із наношарів нітриду титану й нітриду алюмінію TiN-Al (50/50), що чергуються, з періодом повторюваності 20 нм і однаковою товщиною окремих наношарів, при цьому сумарна товщина третього шару становить 0,5-0,7 мкм.

6. Багатошарове покриття за п. 1, яке відрізняється тим, що четвертий шар виконаний із наношарів нітриду титану й нітриду алюмінію TiN-Al (30/70), що чергуються, з періодом повторюваності 12 нм, товщиною окремих шарів 4 нм і 8 нм, сумарною товщиною 0,5-0,7 мкм.

Текст

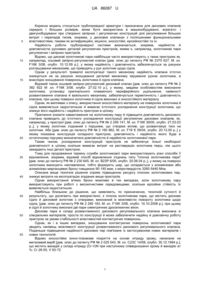

Реферат: Багатошарове покриття, розташоване на попередньо азотованій поверхні, містить шари нітриду титану. Покриття виконане із чотирьох шарів, кожний з яких сформований із наношарів. Перший шар виконаний з наношарів титану, другий із наношарів титану й нітриду титану, що чергуються, третій і четвертий із наношарів нітриду титану й нітриду алюмінію, що чергуються, при різних співвідношеннях товщин наношарів. UA 86087 U (12) UA 86087 U UA 86087 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель стосується трубопровідної арматури і призначена для дискових клапанів середніх і більших розмірів, може бути використана в машинобудуванні, агрегато- і двигунобудуванні при створенні запірних і регулюючих конструкцій для регулювання більших витрат і перепадів тисків, зокрема, у дискових клапанах з поліпшеними функціональними властивостями, такими як антифрикційні, міцнісні, зносостійкі, ерозійностійкі та ін. Надійність роботи трубопровідної системи визначається, зокрема, надійністю й довговічністю рухливих деталей регулюючих пристроїв, якими є, наприклад, золотникові пари регулюючих і запірних пристроїв. Відомо, що дискові золотникові пари найбільше часто використовують у таких пристроях як, наприклад, осьовий запірно-регулюючий клапан [див. опис до патенту РФ № 2375 627, М. кл. F16К 3/08, опубл. 10.12.09 р.], у якому надійність і довговічність забезпечується за рахунок розташування механізмів, що приводять у рух золотник щодо сідла. Однак у результаті тривалої експлуатації такого механізму надійність клапана істотно знижується не за рахунок зношування деталей механізму керування рухом золотника, а внаслідок зношування поверхонь золотника й сідла клапана. Відомий також осьовий запірно-регулюючий дисковий клапан [див. опис до патенту РФ № 2 382 922 М .кл. F16К 3/08, опубл. 27.02.10 р.], у якому, завдяки особливостям виконання золотника, установці оригінального плаваючого периферійного ущільнення, наявності розвантаження клапана й важільного механізму, забезпечується герметичність і довговічність клапана, при цьому поверхні золотника й сідла виконані зі зносостійкого матеріалу. Однак, як випливає з опису, використання зносостійкого матеріалу на поверхнях золотника й сідла виявляється недостатньою й вимагає істотного ускладнення конструкції золотника, що знижує його надійність і надійність пристрою в цілому. Прагнення знизити навантаження на золотникову пару й підвищити довговічність дискового клапана приводить до істотного ускладнення конструкції регулюючих дискових клапанів, як, наприклад, у пристрої [див. опис до патенту РФ № 2 249 141, М. кл. F16К 39/00, опубл. 27.03.03 p.,], у якому золотник з'єднаний з поршнем, що створює вплив, що розвантажує тиск на золотник. Або [див. опис до патенту РФ № 2 160 862, М. кл. F16 К 39/04, опубл. 20.12.00 p.,] у якому показана конструкція складного пристрою, довговічність і надійність якого буде в остаточному підсумку визначатися довговічністю й надійністю золотникової пари. Таким чином, ускладнення конструкцій пристроїв не забезпечує їхньої необхідної довговічності в цілому оскільки вимагає витрат на реставрацію золотника перш, ніж цього зажадають інші деталі пристрою. Тому для продовження терміну служби золотникової пари використовують різні способи її відновлення, зокрема, відомий спосіб відновлення з'єднань типу "плоска золотникова пара" [див. опис до патенту РФ № 2 230 645, М. кл. В23Р 6/00, опубл. 20.06.04 p.,], у якому на поверхні золотника виконують наплавлення, тобто формують шар, що складається з алюмінієвих або алюмінієво-марганцевих бронз товщиною 90-140 мкм, з мікротвердістю 3260-5440 Мпа. Описане вище технічне рішення сприяє підвищенню ресурсу плоских золотникових пар, знижує витрати на експлуатацію згаданих вище пристроїв. Однак використання м'яких бронз можливо в тих випадках, коли золотникову пару використовують при роботі з високочистими середовищами, оскільки ерозійна стійкість їх виявляється недостатньою. Найбільш близькою до рішення, що заявляють, по призначенню, технічній сутності й результату, що досягають при використанні, є плоска золотникова пара, що містить дискове сідло й дисковий золотник з отворами, виконаний із можливістю повороту золотника щодо сідла, [див. опис до патенту РФ № 2 285 183, М. кл. F16K 3/08, опубл. 10.10.2008 p.], при цьому в сідлі й золотнику виконані дві пари симетричних дроселюючих вікон. Дискова пара в складі розвантаженого дискового регулювального клапана виконана зі спеціальних матеріалів, проста по конструкції й може забезпечити надійну й довговічну роботу пристрою за умови стабільності властивостей контактуючих поверхонь. Однак, як і в інших випадках, зношування контактуючих поверхонь золотникової пари зводить нанівець можливості конструкції розвантаженого дискового регулювального клапана. Подальше підвищення надійності дискових пар пов'язане із застосуванням нових матеріалів і нових технологій. Відомо зносостійке іонно-плазмове покриття на основі нітриду хрому, нанесене на металевий виріб [див. опис до патенту РФ № 2 025 543, М. кл. С23С 14/08, опубл. 30.12.1994 p.], що містить ванадій у складі нітриду (Cr-V)N при наступному співвідношенні хрому й ванадію ат %: Сr 28-50, V 50-72. 1 UA 86087 U 5 10 15 20 25 30 35 40 45 50 55 Описане вище покриття може використовуватися в промисловості для підвищення зносостійкості ріжучого й технологічного інструмента, має відносну зносостійкість 1-3,08, що змінюється залежно від состава. Зносостійкість такого покриття відносно висока, але його застосування обмежене в основному різальним інструментом, тобто розраховано на можливість швидкого відновлення в умовах промислового виробництва. Відомо також зносостійке іонно-плазмове покриття на основі складного нітриду титану, алюмінію й хрому (TixAlyCrz)N, нанесене на металевий або керамічний виріб [див. опис до патенту РФ № 2 050 060, М. кл. С23С 14/06, опубл. 27.11.2010 p.], у якому вміст хрому (z) залежить від вмісту алюмінію й титану й перебуває в межах від 1/7 до 1/5 (х-у), при цьому 0,05 х у, х/у < 1. Описане вище покриття має підвищену зносостійкість і може бути використане для різального інструменту, тобто його функціональні можливості також обмежуються цією областю. Найбільш близьким до технічного рішення, що заявляють, по призначенню, технічній суті й результату, що досягають при використанні, є багатошарове зносостійке покриття, що містить азотований шар і шари нітриду титану [див. опис до патентної заявки США № US 2009/0123737, Покриття обробленої поверхні стійке до ерозії твердими частками, М. кл. В32В 18/00, опубл. 14.05.2009 р.], у якому нітрид титану розташований на азотованому шарі, отриманим звичайним шляхом, і чергується із шарами AlCr товщиною від 10 нм до 100 нм при загальній товщині від 19 мкм до 20 мкм. Таке покриття здатне вчинити помітний опір ерозії твердих часток. Однак, формування такого покриття супроводжується істотною зміною геометричних параметрів робочих поверхонь. Для використання оброблених поверхонь у цілому ряді пристроїв необхідна їх додаткова механічна обробка, пов'язана зі зменшенням товщини покриття до 1-2 мкм, що зводить нанівець результати хіміко-термічної обробки. Необхідною умовою працездатності розподільної золотникової пари є мінімальна сила тертя, що при роботі в середовищі, наприклад, авіаційного палива забезпечується гідростатичним розвантаженням, а також високою твердістю деталей ( 61 HRC) і точними геометричними параметрами робочих поверхонь (неплощинність 0,0006 мм і шорсткість Ra=0,02). Однак у процесі експлуатації нерідкі дефекти через виникнення мікроушкоджень робочої площини золотника твердими частками, які перебувають у робочій рідині, що приводить до збільшення сили тертя. Тому метою пропонованого технічного рішення є збільшення терміну служби дискової золотникової пари шляхом підвищення твердості й зменшення зношування поверхні золотника, що контактує із сідлом. В основу корисної моделі поставлена задача поліпшення багатошарового зносостійкого покриття, що містить нітрид титану, у якому, внаслідок виконання покриття із чотирьох шарів, кожний з яких сформований з наношарів, на попередньо азотованій поверхні, при цьому перший шар виконаний з наношарів титану, другий із наношарів титану й нітриду титану, що чергуються, третій і четвертий із наношарів нітриду титану й нітриду алюмінію, що чергуються, при різних співвідношеннях товщин шарів, забезпечується новий технічний результат. Він полягає не Тільки в підвищенні зносостійкості, але й у появі стійкості до ерозії поверхні диска, що проявляється відсутністю мікроподряпин (пошкоджуваності) робочої поверхні частками, що є присутні у реальній робочій рідині, наприклад, в авіаційному паливі. Використання покриття у складі плоскої золотникової пари, внаслідок виконання на поверхні плоского дискового золотника, що контактує із сідлом, додаткового багатошарового покриття на основі нітриду титану й нітриду алюмінію, забезпечується суттєве збільшення робочого ресурсу. Поставлена задача вирішується тим, що у відомому багатошаровому зносостійкому покритті, що містить шари нітриду титану, розташовані на попередньо азотованої поверхні, відповідно до корисної моделі, покриття виконане із чотирьох шарів, кожний з яких сформований з наношарів, при цьому перший шар виконаний з наношарів титану, другий шар із наношарів титану й нітриду титану, що чергуються, третій і четвертий шари виконані із наношарів нітриду титану й нітриду алюмінію, що чергуються, при різних співвідношеннях товщин шарів. Відповідно до корисної моделі, перший шар з наношарів титану виконаний товщиною, у два рази меншою, чим кожний з наступних шарів. Відповідно до корисної моделі, другий шар із наношарів титану й нітриду титану, що чергуються, виконаний товщиною 0,2-0,3 мкм. 2 UA 86087 U 5 10 15 20 25 30 35 40 Відповідно до корисної моделі, наношари титану й нітриду титану, що чергуються, виконані з періодом повторюваності 10 нм і товщиною окремих наношарів відповідно 2 нм і 8 нм. Відповідно до корисної моделі, третій шар виконаний із наношарів нітриду титану й нітриду алюмінію TiN-Al (50/50), що чергуються, з періодом повторюваності 20 нм і однаковою товщиною окремих наношарів, при цьому сумарна його товщина становить 0,5-0,7 мкм. Відповідно до корисної моделі, четвертий шар виконаний із наношарів нітриду титану й нітриду алюмінію TiN-Al (30/70), що чергуються, з періодом повторюваності 12 нм, товщиною окремих наношарів 4 і 8 нм, сумарною товщиною 0,5-0,7 мкм. Як видно з викладу суті технічного рішення, що заявляють, воно відрізняється від прототипу і, отже, є новим. З характеристики рівня техніки видно, що поліпшення відомих технічних рішень у даній області техніки спрямовані на вдосконалення конструкції, що приводить до появи невиправдано складних пристроїв, що вимагають у процесі їхньої експлуатації додаткових витрат на їхнє обслуговування. Технічне рішення, що заявляють, принципово відрізняється від відомих тим, що забезпечує істотну зміну технічної характеристики дискового золотника, що проявляється в ерозійній стійкості, яка є наслідком істотного підвищення твердості й зносостійкості й, як наслідок, довговічності дискової золотникової пари в цілому. Фіг. 1 - дисковий золотник. Фіг. 2 - структура зносостійкого шару. Фіг. 3 - Фрагмент протоколу автоматизованої системи контролю процесу одержання нанопокриття Ti-TiN з періодом повторюваності 10 нм і товщиною окремих наношарів відповідно 2 нм і 8 нм. Фіг. 4 - Фрагмент протоколу автоматизованої системи контролю процесу одержання нанопокриття TiN-AIN (50/50) з періодом повторюваності 20 і однаковою товщиною окремих наношарів. Фіг. 5 - Фрагмент протоколу автоматизованої системи контролю процесу одержання нанопокриття TiN-AIN (30/70) з періодом повторюваності 12 нм і товщиною окремих наношарів 4 і 8 нм. Плоский золотник (Фіг. 1) виконаний зі сталі 8 × 4В9Ф2-Ш, загартованої на твердість 60 HRC і азотованої на глибину h=0,05…0…0,1 мм із твердістю 900 HV. На поверхні А дискового золотника в зоні Т, що контактує із сідлом, виконаний зносостійкий шар покриття Avinit C320ms1 на основі (Ti-Al-N), що забезпечує ерозійну стійкість. На фіг. 2 показана структура багатошарового зносостійкого покриття Avinit C320-ms1. На азотованій поверхні золотника, що контактує із сідлом (на фіг. не показано) сформований первинний шар 1 Ті товщиною 0,2-0,3 мкм. Наступний шар 2 являє собою нанопокриття (Ti-TiN) з періодом повторюваності 10 нм і товщиною окремих наношарів відповідно 2 нм і 8 нм, товщиною 0,2-0,3 мкм (Фіг. 3). Шар 3 являє собою TiN-AIN (50/50) з періодом повторюваності 20 нм і однаковою товщиною окремих наношарів, сумарною товщиною 0,5-0,7 мкм (Фіг. 4). Шар 4 являє собою наношар TiN-AIN (30/70) з періодом повторюваності 12 нм і товщиною окремих наношарів 4 і 8 нм. сумарною товщиною 0,5-0,7 мкм (Фіг. 5). У таблиці, наведеній нижче, показані технічні характеристики використовуваних покриттів. 45 3 UA 86087 U Таблиця Конструкція покриття NN 1 Золотник без покриття 2 Золотник покриттям з 3 Золотник покриттям 900 HV До 30 % 200 1,0-2,0 2000 HV До 30 % 200 з Ті - (Ті-Ті) 1,0-2,0 (TiN-Al) (50/50) 3000 HV До 10 % 200 Золотник з покриттям 4 AVINIT C320ms1 5 10 Характеристики покриттів Знімання виробів в експлуатації із Ресурс експлуатації, Товщина, Мікротвердість, причин ушкодження година мкм HV золотникової пари Ті - (Ті-Ті) Ті - (Ті-Ті) (TiN-Al)-(TiN-Al) 1,0-2,0 (50/50)-(TiN-Al) (30/70) 3500 HV 0% 4000 Як видно з таблиці, нанесення оптимізованого покриття Avinit C320-ms1 (п. 4 табл. 1) на робочу площину розподільного золотника істотно збільшує опір зношуванню й забезпечує високу стійкість поверхні до ерозії (пошкоджуваності) твердими сторонніми частками за рахунок різкого збільшення твердості до 3200 HV. Тривалість роботи золотникової пари при цьому збільшена з 200 годин до 4000 годин. Золотник з покриттям Avinit C320-ms1 використаний у деталях пар тертя насосів-дозаторів і регуляторів агрегатів паливоживлення й регулювання авіадвигунів НД-450; НД450М; НД450С; НД-МС2. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 1. Багатошарове покриття, розташоване на попередньо азотованій поверхні, що містить шари нітриду титану, яке відрізняється тим, що покриття виконане із чотирьох шарів, кожний з яких сформований із наношарів, при цьому перший шар виконаний з наношарів титану, другий із наношарів титану й нітриду титану, що чергуються, третій і четвертий із наношарів нітриду титану й нітриду алюмінію, що чергуються, при різних співвідношеннях товщин наношарів. 2. Багатошарове покриття за п. 1, яке відрізняється тим, що перший шар з наношарів титану виконаний товщиною, у два рази меншою, ніж кожний з наступних шарів. 3. Багатошарове покриття за п. 1, яке відрізняється тим, що другий шар із наношарів титану й нітриду титану, що чергуються, виконаний товщиною 0,2-0,3 мкм. 4. Багатошарове покриття за п. 1, яке відрізняється тим, що наношари з титану й нітриду титану, що чергуються, виконані з періодом повторюваності 10 нм і товщиною окремих наношарів відповідно 2 нм і 8 нм. 5. Багатошарове покриття за п. 1, яке відрізняється тим, що третій шар виконаний із наношарів нітриду титану й нітриду алюмінію TiN-Al (50/50), що чергуються, з періодом повторюваності 20 нм і однаковою товщиною окремих наношарів, при цьому сумарна товщина третього шару становить 0,5-0,7 мкм. 6. Багатошарове покриття за п. 1, яке відрізняється тим, що четвертий шар виконаний із наношарів нітриду титану й нітриду алюмінію TiN-Al (30/70), що чергуються, з періодом повторюваності 12 нм, товщиною окремих шарів 4 нм і 8 нм, сумарною товщиною 0,5-0,7 мкм. 4 UA 86087 U 5 UA 86087 U 6 UA 86087 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюSahalovych Vladyslav Viktorovych, Popov Viktor Vasyliovych, Kononykhin Oleksandr Volodymyrovych, Bohoslavtsev Volodymyr Ivanovych

Автори російськоюСагалович Владислав Викторович, Попов Виктор Васильевич, Кононыхин Александр Владимирович, Богославцев Владимир Иванович

МПК / Мітки

МПК: F16K 3/08, C23C 14/00

Мітки: багатошарове, пари, покриття, плоскої, зносостійке, золотникової, avinit, c320-ms1

Код посилання

<a href="https://ua.patents.su/9-86087-bagatosharove-znosostijjke-pokrittya-avinit-c320-ms1-dlya-plosko-zolotnikovo-pari.html" target="_blank" rel="follow" title="База патентів України">Багатошарове зносостійке покриття avinit c320-ms1 для плоскої золотникової пари</a>

Попередній патент: Твердосплавна кругла пилка з проміжним зубцем

Наступний патент: Спосіб отримання речовини для руйнування мікроциркуляторного судинного русла шкірного утворення, що видаляється

Випадковий патент: Високочутливий магніторезистор