Спосіб виготовлення прес-форми для виготовлення шліфувальних кругів

Номер патенту: 89199

Опубліковано: 10.04.2014

Автори: Сизий Юрій Анатолійович, Романченко Павло Володимирович, Сталінський Дмитро Віталійович

Формула / Реферат

1. Спосіб виготовлення прес-форми для виготовлення шліфувальних кругів, що включає з'єднання корпусу, який виготовлений з циліндричною внутрішньою поверхнею, з основою, в якій виконані отвори для випресування шліфувального круга, закріплення оправки всередині корпусу в центрі основи, встановлення в корпусі нижньої формувальної плити і верхньої формувальної плити з можливістю переміщення вздовж оправки, який відрізняється тим, що оправку виготовляють з посадочною шийкою, на кінці якої виконують різьбу, у центрі основи виконують посадочний отвір під посадочну шийку оправки, виготовляють калібрувальну втулку, внутрішній діаметр якої відповідає діаметрові оправки, а висота відповідає висоті шліфувального круга, що виготовляється, виготовляють компенсаційну втулку, внутрішній діаметр якої відповідає діаметрові оправки, а зовнішній діаметр дорівнює діаметрові калібрувальної втулки, оправку встановлюють по перехідній посадці в посадочному отворі основи та закріплюють гайкою, зверху нижньої формувальної плити на оправку встановлюють калібрувальну втулку, над калібрувальною втулкою на оправку встановлюють компенсаційну втулку і верхню формувальну плиту, в якій виконують проточку під компенсаційну втулку, при цьому остаточну обробку внутрішньої циліндричної поверхні корпусу та виконання посадочного отвору в основі під посадочну шийку оправки здійснюють на токарному верстаті з однієї установки після з'єднання корпусу з основою.

2. Спосіб за п. 1, який відрізняється тим, що перед закріпленням оправки всередині корпусу в торцях оправки виконують центрові торцеві отвори.

Текст

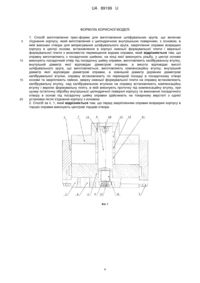

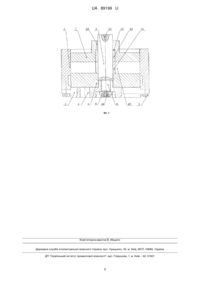

Реферат: Спосіб виготовлення прес-форми для виготовлення шліфувальних кругів включає з'єднання корпусу, який виготовлений з циліндричною внутрішньою поверхнею, з основою, в якій виконані отвори для випресування шліфувального круга, закріплення оправки всередині корпусу в центрі основи, встановлення в корпусі нижньої формувальної плити і верхньої формувальної плити з можливістю переміщення вздовж оправки. Оправку виготовляють з посадочною шийкою, на кінці якої виконують різьбу. У центрі основи виконують посадочний отвір під посадочну шийку оправки. Виготовляють калібрувальну втулку, внутрішній діаметр якої відповідає діаметрові оправки, а висота відповідає висоті шліфувального круга, що виготовляється. Виготовляють компенсаційну втулку, внутрішній діаметр якої відповідає діаметрові оправки, а зовнішній діаметр дорівнює діаметрові калібрувальної втулки. Оправку встановлюють по перехідній посадці в посадочному отворі основи та закріплюють гайкою. Зверху нижньої формувальної плити на оправку встановлюють калібрувальну втулку. Над калібрувальною втулкою на оправку встановлюють компенсаційну втулку і верхню формувальну плиту, в якій виконують проточку під компенсаційну втулку. При цьому остаточну обробку внутрішньої циліндричної поверхні корпусу та виконання посадочного отвору в основі під посадочну шийку оправки здійснюють на токарному верстаті з однієї установки після з'єднання корпусу з основою. UA 89199 U (54) СПОСІБ ВИГОТОВЛЕННЯ ПРЕС-ФОРМИ ДЛЯ ВИГОТОВЛЕННЯ ШЛІФУВАЛЬНИХ КРУГІВ UA 89199 U UA 89199 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель, що заявляється, належить до абразивної промисловості та може бути використана при виготовленні прес-форми для виготовлення шліфувальних кругів, зокрема, шліфувальних кругів, які використовуються в ручних шліфувальних машинах (РШМ). Найбільш близьким за сукупністю ознак до об'єкту, що заявляється, є вибраний як найближчий аналог спосіб виготовлення прес-форми для виготовлення шліфувальних кругів, що включає з'єднання корпусу, який виготовлений з циліндричною внутрішньою поверхнею, з основою, в якій виконані отвори для випресування шліфувального круга, закріплення оправки всередині корпусу в центрі основи, встановлення в корпусі нижньої формувальної плити і верхньої формувальної плити з можливістю переміщення вздовж оправки (патент Російської Федерації № 2228255, МПК B24D18/00, опубл. 10.05.04). В об'єкті, що заявляється, і найближчому аналозі співпадають такі суттєві ознаки. Обидва способи включають з'єднання корпусу, який виготовлений з циліндричною внутрішньою поверхнею, з основою, в якій виконані отвори для випресування шліфувального круга, закріплення оправки всередині корпусу в центрі основи, встановлення в корпусі нижньої формувальної плити і верхньої формувальної плити з можливістю переміщення вздовж оправки. Аналіз технічних властивостей найближчого аналога, обумовлених його ознаками, показує, що одержанню очікуваного технічного результату при використанні найближчого аналога перешкоджають такі причини. При пресуванні шліфувального круга з абразивної формувальної маси та випресуванні шліфувального круга відбувається поступове спрацювання оправки пресформи, що не дозволяє виготовляти шліфувальні круги зі стабільним діаметром посадочних отворів навіть в обсязі однієї партії. Для збільшення терміну служби оправки її виготовляють свідомо більшого діаметра, ніж номінальний розмір посадочного отвору шліфувального круга, що призводить до збільшення зазору при встановленні шліфувального круга на шпиндель PШM та, як наслідок, до збільшення рівня вібрацій РШМ при шліфуванні. У відомих прес-формах не забезпечується однакове базування циліндричної поверхні корпусу відносно оправки, що призводить до неспіввісності посадочного отвору шліфувальних кругів відносно їхньої зовнішньої поверхні та, як наслідок, до збільшення рівня вібрацій РШМ при шліфуванні. При поступовому спрацюванні оправки і циліндричної внутрішньої поверхні прес-форми збільшуються зазори всередині прес-форми для переміщення верхньої формувальної плити, що призводить до її перекосу відносно нижньої формувальної плити та, як наслідок, до збільшення непаралельності торців шліфувального круга та до змінної ширини його бічної поверхні. В основу корисної моделі, що заявляється, поставлено задачу створити такий спосіб виготовлення прес-форми для виготовлення шліфувальних кругів, в якому удосконалення шляхом введення нових дій дозволить при використанніоб'єкта, що заявляється, забезпечити досягнення технічного результату, який полягає у підвищенні точності геометричних розмірів шліфувальних кругів та у підвищенні терміну служби прес-форми для виготовлення шліфувальних кругів. Поставлена задача вирішується способом виготовлення прес-форми для виготовлення шліфувальних кругів, що включає з'єднання корпусу, який виготовлений з циліндричною внутрішньою поверхнею, з основою, в якій виконані отвори для випресування шліфувального круга, закріплення оправки всередині корпусу в центрі основи, встановлення в корпусі нижньої формувальної плити і верхньої формувальної плити з можливістю переміщення вздовж оправки. Відмітною особливістю способу, що заявляється, є наступне. Оправку виготовляють з посадочною шийкою, на кінці якої виконують різьбу. У центрі основи виконують посадочний отвір під посадочну шийку оправки. Виготовляють калібрувальну втулку, внутрішній діаметр якої відповідає діаметрові оправки, а висота відповідає висоті шліфувального круга, що виготовляється. Виготовляють компенсаційну втулку, внутрішній діаметр якої відповідає діаметрові оправки, а зовнішній діаметр дорівнює діаметрові калібрувальної втулки. Оправку встановлюють по перехідній посадці в посадочному отворі основи та закріплюють гайкою. Зверху нижньої формувальної плити на оправку встановлюють калібрувальну втулку. Над калібрувальною втулкою на оправку встановлюють компенсаційну втулку та верхню формувальну плиту, в якій виконують проточку під компенсаційну втулку. При цьому остаточну обробку внутрішньої циліндричної поверхні корпусу та виконання посадочного отвору в основі під посадочну шийку оправки здійснюють на токарному верстаті з однієї установки після з'єднання корпусу з основою. В окремому випадку виготовлення прес-форми спосіб відрізняється тим, що перед закріпленням оправки всередині корпусу в торцях оправки виконують центрові торцеві отвори. При використанні об'єкта, що заявляється, забезпечується досягнення технічного 1 UA 89199 U 5 10 15 20 25 30 35 40 45 50 55 60 результату, який полягає у підвищенні точності геометричних розмірів шліфувальних кругів та у підвищенні терміну служби прес-форми для виготовлення шліфувальних кругів. Між сукупністю суттєвих ознак об'єкта, що заявляється, і технічним результатом, що досягається, існує такий причинно-наслідковий зв'язок. Виготовлення оправки з посадочною шийкою, на кінці якої виконують різьбу, виконання в центрі основи посадочного отвору під посадочну шийку оправки, встановлення оправки по перехідній посадці в посадочному отворі основи та закріплення її гайкою, здійснення остаточної обробки внутрішньої циліндричної поверхні корпусу і виконання посадочного отвору в основі під посадочну шийку оправки на токарному верстаті з однієї установки після з'єднання корпусу з основою забезпечує високу співвісність оправки і циліндричної внутрішньої поверхні корпусу після першої збірки пресформи. Виготовлення калібрувальної втулки, внутрішній діаметр якої відповідає діаметрові оправки, а висота відповідає висоті шліфувального круга, що виготовляється, виготовлення компенсаційної втулки, внутрішній діаметр якої відповідає діаметрові оправки, а зовнішній діаметр дорівнює діаметрові калібрувальної втулки, встановлення на оправці зверху нижньої формувальної плити калібрувальної втулки, встановлення на оправці над калібрувальною втулкою компенсаційної втулки та виконання у верхній формувальній плиті проточки під компенсаційну втулку дозволяє запобігти спрацюванню оправки шляхом запобігання взаємодії абразивної формувальної маси з оправкою при пресуванні шліфувального круга та випресуванні шліфувального круга, що, в свою чергу, підвищує термін служби прес-форми. Калібрувальна втулка залишається в шліфувальному крузі, що обумовлює постійний номінальний розмір посадочного отвору для шліфувальних кругів з різних партій. За відсутності спрацювання оправки і за наявності додаткового центрування верхньої формувальної плити по компенсаційній втулці зазори при переміщенні верхньої формувальної плити в процесі пресування шліфувального круга залишаються постійними протягом терміну служби пресформ, що перешкоджає перекосу верхньої формувальної плити відносно нижньої формувальної плити та, як наслідок, сприяє забезпеченню паралельності торців шліфувальних кругів з різних партій при постійній ширині їхньої бічної поверхні. Крім того, при подальших складаннях прес-форми з причини заміни корпусу, що спрацювався, висока співвісність оправки щодо циліндричної внутрішньої поверхні нового корпусу прес-форми забезпечується шляхом того, що остаточна обробка кожного нового корпусу здійснюється на токарному верстаті в зборі зі спільною для всіх корпусів основою при базуванні корпусу на центрових отворах оправки. Усе це сприяє підвищенню точності геометричних розмірів однакових шліфувальних кругів, що виготовляються як на одній прес-формі, так і на різних прес-формах, а також підвищенню терміну служби прес-форми для виготовлення шліфувальних кругів. Суть корисної моделі, що заявляється, пояснюється кресленнями, на яких зображено: - на фіг. 1 - діаметральний переріз прес-форми для виготовлення шліфувальних кругів; - на фіг. 2 - діаметральний переріз прес-форми з виготовленим шліфувальним кругом. На представлених кресленнях використані такі позначення: 1 - корпус; 2 - основа; 3 - гвинт; 4 - отвір для випресування шліфувального круга; 5 - оправка; 6 - нижня формувальна плита; 7 - верхня формувальна плита; 8 - посадочна шийка; 9 - гайка; 10 - центровий торцевий отвір; 11 - калібрувальна втулка; 12 - компенсаційна втулка; 13 - проточка; 14 - технологічний отвір; 15 - шліфувальний круг. У конкретному прикладі прес-форма для виготовлення шліфувальних кругів містить корпус 1 з циліндричною внутрішньою поверхнею та основу 2, яка сполучена з корпусом гвинтами 3. При цьому в основі 2 виконані три рівновіддалених по колу отвори 4 для випресування шліфувального круга. В центрі основи 2 всередині корпусу 1 закріплена оправка 5. З можливістю переміщення вздовж оправки 5 всередині корпусу 1 встановлені нижня формувальна плита 6 та верхня формувальна плита 7. Оправка 5 виконана з посадочною 2 UA 89199 U 5 10 15 20 25 30 35 40 45 50 55 шийкою 8, на кінці якої виконана різьба. Оправка 5 встановлена по перехідній посадці в посадочному отворі основи 2 та закріплена гайкою 9. При цьому оправка 5 виконана з центровими торцевими отворами 10. Зверху нижньої формувальної плити 6 на оправці 5 встановлена калібрувальна втулка 11, висота якої відповідає висоті шліфувального круга, що виготовляється. Над калібрувальною втулкою 11 встановлена компенсаційна втулка 12 з таким самим діаметром. У верхній формувальній плиті 7 виконана проточка 13 під компенсаційну втулку 12. Для витягання компенсаційної втулки 12 з верхньої формувальної плити 7 передбачені технологічні отвори 14. Виготовлення прес-форми здійснюється з використанням токарного і свердлувального верстатів. При виготовленні прес-форми спочатку виготовляють основу 2, в якій виконують три рівновіддалених по колу отвори 4 для випресування шліфувального круга та, щонайменше, три отвори під гвинти 3 для з'єднання з корпусом 1. Циліндричну заготовку корпусу 1 з циліндричною внутрішньою поверхнею з'єднують з основою 2 гвинтами 3. Оправку 5 виготовляють з посадочною шийкою, на кінці якої виконують різьбу. В окремому випадку виготовлення перед закріпленням оправки 5 всередині корпусу 1 на торцях оправки виконують центрові торцеві отвори 10. Остаточну обробку внутрішньої циліндричної поверхні корпусу 1 прес-форми та посадочного отвору в центрі основи 2 під посадочну шийку оправки 5 здійснюють на токарному верстаті з однієї установки після з'єднання корпусу 1 з основою 2. Оправку 5 встановлюють в посадочний отвір основи 2 по перехідній посадці і закріплюють гайкою 9. Далі виготовляють калібрувальну втулку 11, внутрішній діаметр якої відповідає діаметрові оправки 5, а висота відповідає висоті шліфувального круга 15, що виготовляється, і компенсаційну втулку 12, внутрішній діаметр якої відповідає діаметрові оправки 5, а зовнішній діаметр дорівнює діаметрові калібрувальної втулки 11. Потім виготовляють нижню формувальну плиту 6 і верхню формувальну плиту 7. У верхній формувальній плиті 7 виконують проточку 13 під компенсаційну втулку 12. Для витягання компенсаційної втулки 12 з верхньої формувальної плити 7 в ній виконують три рівновіддалені по колу технологічні отвори 14. На оправку 5 послідовно надягають нижню формувальну плиту 6, калібрувальну втулку 11, компенсаційну втулку 12 та верхню формувальну плиту 7. Складені прес-форми переміщують до пристрою для пресування та випресування шліфувальних кругів. Виготовлення шліфувальних кругів з використанням складеної прес-форми здійснюється так. При знятій верхній формувальній плиті 7 в прес-форму, встановлену на візок преса, укладають і розрівнюють абразивну формувальну масу, розташовуючи її на 5-10 мм нижче за верхній край компенсаційної втулки 12. Далі в прес-форму встановлюють верхню формувальну плиту 7, базуючись по оправці 5 і внутрішній циліндричній поверхні корпусу 1. При цьому верхній край компенсаційної втулки 12 входить у проточку 13 у верхній формувальній плиті 7, додатково центруючи її всередині корпусу 1. Візок преса з прес-формою встановлюється на позицію пресування, та через кільцеву проставку проводиться пресування шліфувального круга 15. В процесі пресування компенсаційна втулка 12 повністю входить у проточку 13 у верхній формувальній плиті 7, а калібрувальна втулка 11 запресовується у шліфувальний круг 15. Після завершення пресування та повернення верхньої плити преса в крайнє верхнє положення шліфувальний круг 15 випресовується з прес-форми за допомогою стаціонарного виштовхувача преса через виконані в основі 2 три рівновіддалених по колу отвори 4 для випресування шліфувального круга. Калібрувальна втулка 11 залишається в тілі шліфувального круга 15, що обумовлює номінальний діаметр його посадочного отвору. Компенсаційна втулка 12 виштовхується з проточки у верхній формувальній плиті 7 прес-форми за допомогою спеціального виштовхувача через три рівновіддалені по колу технологічні отвори 14. При черговому складанні прес-форми в неї вставляють нову калібрувальну втулку 11 і цикл пресування шліфувального круга повторюється. У процесі виготовлення шліфувальних кругів оправка 5 прес-форми практично не зношується, оскільки не контактує з абразивною формувальною масою, що обумовлює підвищення терміну служби прес-форми. Готові шліфувальні круги, незалежно від партії виготовлення, мають точні геометричні розміри, характеризуються однаковим номінальним діаметром посадочного отвору, обумовленим постійним діаметром калібрувальної втулки 11, мають однакову співвісність посадочного отвору відносно їхньої бічної поверхні та паралельні торці при постійній ширині бічної поверхні, що забезпечує зменшення рівня вібрацій РШМ при шліфуванні. 3 UA 89199 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 1. Спосіб виготовлення прес-форми для виготовлення шліфувальних кругів, що включає з'єднання корпусу, який виготовлений з циліндричною внутрішньою поверхнею, з основою, в якій виконані отвори для випресування шліфувального круга, закріплення оправки всередині корпусу в центрі основи, встановлення в корпусі нижньої формувальної плити і верхньої формувальної плити з можливістю переміщення вздовж оправки, який відрізняється тим, що оправку виготовляють з посадочною шийкою, на кінці якої виконують різьбу, у центрі основи виконують посадочний отвір під посадочну шийку оправки, виготовляють калібрувальну втулку, внутрішній діаметр якої відповідає діаметрові оправки, а висота відповідає висоті шліфувального круга, що виготовляється, виготовляють компенсаційну втулку, внутрішній діаметр якої відповідає діаметрові оправки, а зовнішній діаметр дорівнює діаметрові калібрувальної втулки, оправку встановлюють по перехідній посадці в посадочному отворі основи та закріплюють гайкою, зверху нижньої формувальної плити на оправку встановлюють калібрувальну втулку, над калібрувальною втулкою на оправку встановлюють компенсаційну втулку і верхню формувальну плиту, в якій виконують проточку під компенсаційну втулку, при цьому остаточну обробку внутрішньої циліндричної поверхні корпусу та виконання посадочного отвору в основі під посадочну шийку оправки здійснюють на токарному верстаті з однієї установки після з'єднання корпусу з основою. 2. Спосіб за п. 1, який відрізняється тим, що перед закріпленням оправки всередині корпусу в торцях оправки виконують центрові торцеві отвори. 4 UA 89199 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюStalinskyi Dmytro Vitaliiovych, Syzyi Yurii Anatoliiovych

Автори російськоюСталинский Дмитрий Витальевич, Сизый Юрий Анатольевич

МПК / Мітки

МПК: B24D 18/00

Мітки: спосіб, виготовлення, шліфувальних, кругів, прес-форми

Код посилання

<a href="https://ua.patents.su/7-89199-sposib-vigotovlennya-pres-formi-dlya-vigotovlennya-shlifuvalnikh-krugiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення прес-форми для виготовлення шліфувальних кругів</a>

Попередній патент: Підставка під посудини з рідиною за арбузовим

Наступний патент: Спосіб багаторазового введення лікарських речовин у спинномозковий канал організму людини

Випадковий патент: Спосіб зведення фундаменту