Спосіб виробництва безперервних волокон з базальтових порід та пристрій для його здійснення

Формула / Реферат

1. Спосіб виробництва волокон з базальтових порід, який полягає у тому, що використовують основні базальти діапазону, мас. %: SiO2 45-56, Аl2О3 10-19, ТіО2 0,9-2,0, Fe2O3 та FeO 7-18, СаО 6-15, МgО і МnО 3,0-7, Na2O і К2О 2,5-6 і співвідношенні основних волокноутворюючих оксидів і супутніх оксидів у межах 3,2>(SiO2+Аl2О3) / (ТіО2+Fe2O3+FeO+СаО+MgO+МnО+К2О+Na2O)>1,6, завантаженні подрібненого базальту у розплав ванни плавильної печі, плавленні базальту в діапазоні температур ТП на 150-200 °С вище температури верхньої межі кристалізації (ТВМК) до досягнення ступеня аморфності 90-96 %, гомогенізації та стабілізації розплаву в діапазоні температур Тс на 80-160 °С вище ТВМК, стабілізації рівня розплаву в фідері печі на рівні 20-80 мм над фільєрним живильником, при цьому плавлення, дегазацію, гомогенізацію і вироблення розплаву проводять одностадійно у ванні і фідері печі, витяжку волокон через фільєрний живильник виконують у діапазоні температур ТВ на 15-60 °С вище ТВМК, наносять замаслювач на волокна і намотують волокна на бобіни, який відрізняється тим, що завантаження базальтів здійснюють в зону максимальних температур до 2000 °С полум'я пальника-завантажувача, причому в зоні завантаження, плавлення, дегазації і гомогенізації розплаву підтримують низький рівень розплаву 5-70 мм, при загальному рівні розплаву у ванні печі до 250 мм.

2. Спосіб за п. 1, який відрізняється тим, що базальти заздалегідь перед завантаженням підігрівають до температур 250-400 ºС.

3. Спосіб за п 1, який відрізняється тим, що витяжку волокон здійснюють при середній температурі фільєрного живильника на 30-200 °С нижче температури верхньої межі кристалізації розплаву базальту (ТВМК).

4. Спосіб за п. 1, який відрізняється тим, що як базальтову сировину додатково використовують основні базальти з домішками високотемпературних мінералів і базальтові породи з підвищеним вмістом до 86 % SiO2 і Аl2О3 та інших оксидів, що забезпечують характеристики волокон по міцності та термічній стійкості.

5. Пристрій для виробництва безперервних волокон з базальтових порід, що містить каменеплавильну піч з витягнутим в горизонтальному напрямку робочим простором, що включає ванну і фідер печі, який є продовженням ванни, ванна і фідер печі перекриті склепінням, над склепінням печі розташований завантажувач базальту, що складається з послідовно з'єднаних бункера, дозатора і завантажувальної лійки, розташованої в склепінні печі, де також розміщені пальники, які послідовно з'єднані зі змішувачем газоповітряної суміші та теплообмінником - основним рекуператором, який через двоходовий колектор димовидалення з'єднаний з фідером печі, у фідері печі за порогом ванни встановлений фільєрний живильник, під фільєрним живильником розміщені пристрій нанесення замаслювача і намотувальна машина, який відрізняється тим, що під пальником-завантажувачем на дні ванни розміщена виступаюча вгору плавильна площадка, що забезпечує рівень розплаву від 5 до 70 мм.

6. Пристрій за п. 5, який відрізняється тим, що верхня поверхня плавильної площадки може бути плоскою паралельною дну ванни печі або похилою, або увігнутою.

7. Пристрій за п. 5, який відрізняється тим, що завантажувальна лійка і пальник конструктивно об'єднані в один пальник-завантажувач, що складається з завантажувальної лійки, що розташована по центру, і пальника, який охоплює її кільцем, пальник-завантажувач розташований у склепінні печі над плавильною площадкою, при цьому пальник-завантажувач може бути встановлений як один, так і декілька.

8. Пристрій за будь-яким з пп. 5-7, який відрізняється тим, що він має додатковий рекуператор, розміщений сумісно з основним рекуператором, причому вихід додаткового рекуператора через патрубок з'єднаний з бункером завантажувача базальту.

Текст

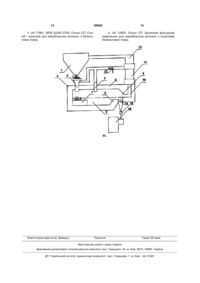

1. Спосіб виробництва волокон з базальтових порід, який полягає у тому, що використовують основні базальти діапазону, мас. %: SiO2 45-56, Аl2О3 10-19, ТіО2 0,9-2,0, Fe2O3 та FeO 7-18, СаО 6-15, МgО і МnО 3,0-7, Na2O і К2О 2,5-6 і співвідношенні основних волокноутворюючих оксидів і супутніх оксидів у межах 3,2>(SiO2+Аl2О3) / (ТіО2+Fe2O3+FeO+СаО+MgO+МnО+К2О+Na2O)>1,6 , завантаженні подрібненого базальту у розплав ванни плавильної печі, плавленні базальту в діапазоні температур ТП на 150-200 °С вище температури верхньої межі кристалізації (ТВМК) до досягнення ступеня аморфності 90-96 %, гомогенізації та стабілізації розплаву в діапазоні температур ТС на 80-160 °С вище ТВМК, стабілізації рівня розплаву в фідері печі на рівні 20-80 мм над фільєрним живильником, при цьому плавлення, дегазацію, гомогенізацію і вироблення розплаву проводять одностадійно у ванні і фідері печі, витяжку волокон через фільєрний живильник виконують у діапазоні температур ТВ на 15-60 °С вище ТВМК, наносять замаслювач на волокна і намотують волокна на бобіни, який відрізняється тим, що завантаження базальтів здійснюють в зону максимальних температур до 2000 °С полум'я пальниказавантажувача, причому в зоні завантаження, плавлення, дегазації і гомогенізації розплаву підтримують низький рівень розплаву 5-70 мм, при загальному рівні розплаву у ванні печі до 250 мм. 2 (19) 1 3 90065 4 пальник-завантажувач розташований у склепінні печі над плавильною площадкою, при цьому пальник-завантажувач може бути встановлений як один, так і декілька. 8. Пристрій за будь-яким з пп. 5-7, який відрізняється тим, що він має додатковий рекуператор, розміщений сумісно з основним рекуператором, причому вихід додаткового рекуператора через патрубок з'єднаний з бункером завантажувача базальту. Винахід відноситься до галузі виробництва волокон з базальтових порід і конструкції печей для плавлення базальтів. Базальтові породи, а саме базальти, андезитобазальти, андезити, базаніти, діабази, габро, долеріти, амфіболіти, порфірити, андезитові порфірити та інші породи відносяться до порід магматичного походження, мають високу природну хімічну та термічну стійкість. Волокна з базальтових порід мають високу міцність, хімічну і термічну стійкість, електроізоляційні властивості. Базальтові безперервні волокна та матеріали на їх основі застосовують в різних галузях промисловості, енергетиці, будівництві, при виробництві армуючих і композиційних матеріалів. Виробництво базальтових волокон має доступну і практично необмежену базу сировини. Однак широке виробництво і застосування базальтових волокон стримується відносною складністю технологій, низькою продуктивністю і високою собівартістю їх виробництва. Тому особливу актуальність представляє розробка, удосконалення технологій і технологічного обладнання для виробництва базальтових волокон. Відомі спосіб і пристрій для виробництва базальтових волокон [1]. Спосіб полягає в подрібненні базальтової породи певного хімічного складу, її підігріву та загрузці в плавильну піч, плавленні, витримуванні розплаву в стабілізаційній секції, стабілізації розплаву в фідері і витяжці безперервних волокон через фільєрний живильник. Після плавлення базальту розплав підігрівають на 50-250°С до температур виготовлення волокон. Спосіб передбачає проведення аналізу співвідношення хімічного складу основних компонентів базальтової породи на стадії стабілізації розплаву в фідері. Однак проведення аналізу розплаву базальту краще виконувати попередньо на стадії вибору базальтової породи, що відповідало б вимогам технології виробництва безперервних волокон і якості волокон. Пристрій для здійснення способу включає послідовно з'єднані досить складні, масивні і габаритні основні елементи: плавильну піч, стабілізуючу секцію, фідер зі зливними пристроями і фільєрними живильниками. Шлях розплаву від місця завантаження і плавлення базальту до місця вироблення розплаву довгий і проходить через плавильну піч, стабілізаційну секцію і довгий фідер, що вимагає значних витрат енергії для підтримання високих температур розплаву по всьому шляху його проходження. Як результат, таке технологічне і конструктивне рішення способу та пристрою не задовольняють вимогам економічності виробництва базальтового волокна, обумовлюють складну, габаритну і масивну конструкцію пристрою, що вимагає значних витрат енергоносіїв, так як піч повинна мати кілька зон для плавлення базальту, підготовки та освітлення розплаву, а фідер печі для вироблення волокон значно віддалений від печі плавлення базальту. Відомі спосіб і пристрій для виробництва базальтових волокон [2]. В цьому способі та пристрої базальт завантажують безпосередньо у ванну печі. Однак базальт одразу тоне у розплаві. Оскільки температура в розплаві нижче, ніж на його поверхні, плавлення базальту відбувається при низьких температурах досить погано. Тому для отримання розплаву базальту енергії газу виявляється недостатньо. Це вимагає застосування електродів для додаткового нагрівання розплаву базальтів. Тому цей спосіб і пристрій складні, вимагають застосування двох видів енергії і нагрівачів для плавлення базальтів, не відповідають вимогам економічності плавлення базальтів і вироблення волокон. Найбільш близьким за сукупністю ознак і досягнутому результату є спосіб і пристрій для виробництва волокон з базальтових порід [3]. Спосіб виробництва безперервних волокон з базальтових порід, який полягає у виборі базальтової породи певного хімічного складу і співвідношення основних волокнообразуючих оксидів і супутніх оксидів, завантаженні подрібненого базальту безпосередньо у розплав ванни плавильної печі, плавленні базальту в діапазоні температур, що на 150-260°С перевищує температуру верхньої межі кристалізації (Твмк), гомогенізації та стабілізації розплаву у ванні печі при рівні розплаву 80-250 мм до досягнення ступеня аморфності 90-96 %, стабілізації рівня розплаву 20-80 мм над фільєрним живильником, витяжці волокон через фільєрний живильник в діапазоні температур на 15-60°С вище температури Твмк, нанесенні на волокна замаслювача і намотуванні волокон на бобіни. Цей спосіб вимагає додаткових витрат газу на нагрів базальту в зоні завантаження, підтриманні високих температур в робочому просторі печі для плавлення базальту і забезпечення необхідного ступеня аморфності розплаву, не дозволяє використовувати андезити, андезитобазальти, порфірити, габро та інші базальтові породи з високими температурами плавлення, а також базальтові породи з високотемпературними включеннями андезитів, кварцу, та інших мінералів, а також не забезпечує необхідної стабільності та безобривності вироблення безперервних волокон. Ці недоліки пов'язані з тим, що базальт завантажується в піч при температурі навколишнього середовища, при цьому холодний базальт одразу тоне у розплаві і осідає на дні ванни на глибині до 250 мм. Температура у розплаві базальту нижча, ніж на його поверхні. Для плавлення базальту на дні 5 90065 ванни печі і забезпечення необхідної якості розплаву необхідно підтримувати високі температури в усьому робочому просторі печі, що вимагає великих витрат газу. Однак навіть при цьому у розплаві містяться не проплавлені кристали базальтів і високотемпературних мінералів. При попаданні не проплавлених частинок, згустків кристалів у отвори фільєрного живильника витяжка волокон сильно ускладнюється, отвори перекриваються згустками кристалів і непроплавів, витяжка волокон припиняється. Для проходження згустків не проплавлених кристалів через отвори фільєрного живильника необхідно тримати високу температуру фільєрного живильника на 15-60°С вище температури верхньої межі кристалізації (Твмк) розплаву базальту. Це вимагає підвищеної витрати електроенергії на нагрів фільєрного живильника. Крім того, наявність кристалів у аморфних волокнах істотно знижує їх міцність та еластичність. При плавленні базальтів у розплаві, в результаті термохімічних реакцій, виділення і закипання міжкристалічної вологи, містяться бульбашки газів. Із в'язкого розплаву бульбашкам газів складно вийти на поверхню. Попадання бульбашок газів у отвори фільєрного живильника призводить до обриву волокон і зниженню продуктивності їх виробництва. В цілому зазначений спосіб характеризується підвищеною витратою енергоносіїв для підтримання високих температур у робочому просторі печі і на фільєрному живильнику, не забезпечує стабільність і безобривність вироблення безперервних волокон, а також не дозволяє використовувати базальти, що мають тугоплавкі включення і базальтові породи з підвищеним вмістом SiO2, Аl2О3 та інших оксидів, що забезпечують міцність та термічні характеристики волокон. В основу винаходу поставлена задача удосконалення способу виробництва волокон з базальтових порід шляхом попереднього нагріву базальту та інтенсифікації його плавлення в локальній зоні плавлення, при низькому рівні розплаву, що дозволить забезпечити інтенсивний процес плавлення, плавлення тугоплавких включень андезиту, кварцу, інших мінералів і базальтів з підвищеним вмістом SiO2, Аl2О3, високу ступінь аморфності розплаву, його дегазацію, при цьому температура в фідерній зоні і на фільєрному живильнику знижується, що дозволяє знизити витрати енергоносіїв, збільшити продуктивність, підвищити характеристики безперервних волокон по міцності, еластичності і термічній стійкості. Поставлена задача вирішена тим, що в способі виробництва безперервних волокон з базальтових порід, який складається: у виборі базальтових порід хімічного складу в діапазоні (%): SiO2 45-56, Аl2О3 10-19, ТiO2 0,9-2,0, Fe2O3 та FeO 7-18, СаО 6 6-15, МgО і МnО 3,0-7, Na2O і К2О 2,5-6, при співвідношенні основних волокнообразуючих оксидів і супутніх оксидів в межах 3,2>(SiO2+Аl2О3) / (ТіО2+Fe2O3+FeO+СаО+MgO+МnО+К2О+Na2O)>1,6 , завантаженні подрібненого базальту безпосередньо у розплав ванни плавильної печі; плавленні базальту в діапазоні температур Тп на 150-200°С вище температури верхньої межі кристалізації (Твмк) до досягнення ступеня аморфності 90-96 %; гомогенізації та стабілізації розплаву в діапазоні температур на 80-160°С вище Твмк; стабілізації рівня розплаву в фідері печі на рівні 20-80 мм над фільєрним живильником, при цьому плавлення, гомогенізація і вироблення розплаву проводиться одностадійно у ванні і фідері печі, витяжці волокон через фільєрний живильник, нанесенні замаслювача на волокна і намотуванні волокон на бобіни у відповідності з винаходом: - в якості базальтової сировини використовують основні базальти, що можуть мати також включення андезитів, кварцу та інших високотемпературних мінералів, а також андезитобазальти, андезити, амфіболіти, діабази, габро, а також кислі базальтові породи та мінеральні сировини, що мають підвищений зміст до 86 % SiO2, Al2O3 та інших оксидів, що забезпечують характеристики волокон по міцності та термічній стійкості; - базальтову сировину заздалегідь перед завантаженням підігрівають до температур 250400°С; - завантаження базальту здійснюють в локальну зону максимальних температур до 2000°С полум'я пальника-завантажувача; - плавлення базальту, дегазацію і гомогенізацію розплаву виконують при низьких рівнях розплаву 5-70 мм, з подальшим збільшенням рівня розплаву у ванні печі до 250 мм; - витяжку волокон здійснюють при температурі фільєрного живильника на 30-200°С нижче температури верхньої межі кристалізації розплаву базальту (Твмк). Для виробництва безперервних волокон можливо використовувати більш широкий склад базальтових порід: основних базальтів, андезитобазальтів, андезитів, андезитових базанітів, діабазів, габро, долерітів, амфіболітів, кислих базальтів, що мають підвищений вміст SiO2 і Аl2О3, а також базальтів, що мають тугоплавкі включення андезитів, кварцу та інші тугоплавких мінералів. Даний спосіб передбачає використання базальтових порід більш широкого діапазону хімічного складу, що включають основні і кислі базальтові породи, з яких можливо виробляти волокна з високими характеристиками по міцності і термічній стійкості. Діапазон базальтових порід для виробництва волокон може бути істотно розширено до представленого в таблиці. Хімічний склад SiO2 Аl2Оз Fe2O3 FeO ТіО2 СаО Вміст, % 45-67 8-28 5,0-16 5-21 Попередній підігрів теплоємких базальтів дозволяє знизити споживання енергоносіїв в самій 2-7 МgО, МnО 5-15 К 2О Na2O 1,5-4,5 2,5-10 печі, виключити потрапляння в піч базальтів, що містять вільну вологу. 7 Підігрітий базальт, а також підігріта газоповітряна суміш, що надходить в пальники, дозволяють досягнути високих температур до рівня 2000°С в зоні плавлення. Загрузка базальту в піч виконується через пальник-завантажувач на плавильну площадку. При попаданні базальту на плавильну площадку він не тоне в розплаві, а знаходиться в зоні дії полум'я пальника. Пальник-завантажувач створює в зоні завантаження базальтової породи на плавильній площадці зону найвищих температур - зону плавлення. Плавлення базальтової породи здійснюється в діапазоні температур 1450-2000°С, при низьких рівнях розплаву 5-70 мм на плавильній площадці. Полум'я пальника-завантажувача забезпечує інтенсивне плавлення базальту і догорає на поверхні розплаву, віддаючи всю енергію безпосередньо розплаву. За рахунок високої швидкості потоку полум'я по поверхні розплаву створюється розрідження, що сприяє виходу з розплаву бульбашок газів - дегазації розплаву. Створення високих температур в зоні плавлення при низькому рівні розплаву дозволяє в процесі плавлення забезпечити: інтенсивний перехід базальтової сировини з кристалічного стану в розплавлене аморфне; потрібну ступінь гомогенізації і аморфності розплаву більше - 96 %; дегазацію розплаву; плавлення тугоплавких включень кварцу і інших мінералів, андезитів, андезитобазальтів, габро, амфіболітів і кислих базальтових порід, які дозволяють виробляти волокна з високими характеристиками по міцності, еластичності і термостійкості. Гази, що утворюються в результаті термохімічних реакцій та закипання міжкристалічної води легко виходять з більш прогрітого і менш в'язкого розплаву базальту. Плавлення підігрітого до температури 250400°С базальту в зоні дії полум'я пальниказавантажувача при температурах до 2000°С, гомогенізація та дегазація розплаву при рівні розплаву 5-70 мм не вимагає необхідності тримати підвищені температури в усьому робочому просторі печі і фідері. Це забезпечує суттєве зменшення споживання газу плавильною пічкою. При подачі перегрітого розплаву у фільєрний живильник немає необхідності нагрівати його до високих температур. Температуру фільєрного живильника можна знизити на 30-220°С нижче температури верхньої межі кристалізації Твмк. Нагрівання фільєрного живильника забезпечується в основному за рахунок теплової енергії розплаву базальту. Фільєрний живильник забезпечує лише проходження підготовленого гомогенізованого розплаву через філь'єри у процесі вироблення волокон. Плавлення при високих температурах базальтів з тугоплавкими включеннями, андезитів, андезитобазальтів, габро, амфіболітів і кислих базальтових порід, що дозволяють виробляти волокна з високими характеристиками по міцності, еластичності і термостійкості. Високі температури плавлення на плавильній площадці забезпечують ступінь гомогенізації і аморфності розплаву вище 96 %, близьку до 100 %, що необхідно при виробниц 90065 8 тві якісних волокон діаметром 6-10 мкм, придатних для текстильної переробки і виробництва тканин. Дослідження характеристик базальтових безперервних волокон показують, що плавлення базальтів при підвищених температурах до 2000°С забезпечує утворення міцних атомарних кремнекисневих, алюмокисневих і атомарних зв'язків інших оксидів при витяжці волокон з аморфного розплаву, а висока ступінь аморфності розплаву близька до 100 % забезпечує відсутність кристалічних включень у елементарні волокна, що дозволяє підвищити міцність і еластичність безперервних волокон на 25-35 %. Базальтове безперервне волокно стає більш міцним, еластичним і термостійкім, добре піддається текстильній переробці, що дозволяє виробляти кручені нитки і тканини високої якості. Запропонований спосіб дозволяє розширити сировинну базу базальтових порід для виробництва безперервних волокон, при низькому споживанні енергоносіїв забезпечує інтенсивне плавлення базальтів, гомогенізацію, аморфність розплаву і видалення газів з розплаву, забезпечує стабільний і безобривний процес витяжки волокон, підвищує продуктивність виробництва та якість безперервних базальтових волокон. Найбільш близьким до заявляемого пристрою є пристрій для виробництва безперервних волокон з базальтових порід, який містить завантажувач базальту, що складається з послідовно з'єднаних бункера, дозатора і завантажувальної лійки, розташованої на склепінні печі, систему опалення печі, яка складається з пальників, розташованих у склепінні печі; пальники послідовно з'єднані зі змішувачем газоповітряної суміші та теплообмінником - рекуператором, рекуператор через двоходовий колектор димовидалення з'єднаний з фідером печі, плавильна піч складається з подовженої в горизонтальному напрямку ванни печі і фідера, який є продовженням ванни, в фідері печі за порогом ванни встановлений фільєрний живильник, під фільєрним живильником розміщені пристрій нанесення замаслювача і намотувальна машина [3]. Недоліками пристрою є те, що базальт завантажується в піч при температурі навколишнього середовища - холодним і на його нагрів потрібна додаткова теплова енергія, завантажувальна лійка віддалена від місця встановлення пальника, тому базальт потрапляє в розплав ванни печі поза зоною дії високих температур полум'я пальника. Холодний базальт в зоні завантаження одразу тоне у розплаві і осідає на дні ванни печі, що ускладнює плавлення базальту, дегазацію і гомогенізацію розплаву. Розплав в зоні плавлення має такий же рівень, що і у ванні печі, це обумовлює низькі температури на дні ванни в зоні плавлення. Потім розплав, що містить непроплавлені згустки і бульбашки газів, з ванни печі потрапляє в фідер печі і на фільєрний живильник, що призводить до обривності волокон, зниження продуктивності вироблення безперервних волокон. Плавлення базальту на дні ванни не забезпечує повне плавлення базальту і особливо високотемпературних включень в базальт: андезитів, кварцу та інших мінералів з високими температурами плавлення. Це призво 9 дить до того, що розплав містить згустки непроплавлених кристалічних структур базальту та інших мінералів. Наявність окремих кристалічних структур у аморфних волокнах призводить до зниження їх міцності і еластичності. Величина кристалів порівняна з діаметрами волокон 6-21 мкм, і в місцях наявності кристалів волокна легко ламаються. Для виключення зазначених негативних факторів при виробництві безперервних волокон потрібно збільшувати температуру в усьому робочому просторі печі - в зоні плавлення, ванні і фідері печі, нагрівати фільєрний живильник до високих температур. Складності плавлення базальту на дні ванни розплаву обмежує використання пристрою тільки певними видами базальтових порід з низькою температурою плавлення і без високотемпературних включень. Це також обмежує інтенсивність подачі базальтової сировини в зону плавлення, що знижує продуктивність пристрою в цілому. Підтримання високих температур в робочому просторі печі і на фільєрному живильнику вимагає підвищеної витрати енергоносіїв, що не відповідає вимогам економічності та продуктивності процесу виробництва базальтових безперервних волокон. В основу винаходу поставлено завдання вдосконалення пристрою для виробництва безперервних волокон з базальтових порід, в якому шляхом нагрівання базальту в бункері завантажувача від додаткового рекуператора, установки пальниказавантажувача, а під ним плавильної площадки на дні ванни печі, що в цілому забезпечує високі температури плавлення базальту, гомогенізації, аморфності і дегазації розплаву в зоні плавлення, і тим самим створює оптимальні умови для підготовки розплаву перед його виробленням через фільєрний живильник, забезпечує високі характеристики безперервних волокон, підвищує продуктивність їх виробництва при зниженні витрат енергоносіїв. Поставлена задача вирішується тим, що пристрій для виробництва безперервних волокон з базальтових порід, що містить камнеплавильну піч з подовженим у горизонтальному напрямку робочим простором, що включає ванну і фідер печі, який є подовженням ванни, ванна і фідер печі перекриті склепінням, над склепінням печі розташований завантажувач базальту, що складається з послідовно з'єднаних бункера, дозатора і завантажувальної лійки, розташованої у склепінні печі, де також розміщені пальники, які послідовно з'єднані зі змішувачем газоповітряної суміші та теплообмінником - рекуператором, рекуператор через двоходовий колектор димовидалення з'єднаний з фідером печі, в фідері печі за порогом ванни встановлений фільєрний живильник, під фільєрним живильником розміщені пристрій нанесення замаслювана і намотувальна машина у відповідності з винаходом над рекуператором, або спільно з рекуператором встановлений додатковий рекуператор з патрубком з'єднаним з бункером завантажувача базальту, у склепінні печі встановлений пальник-завантажувач, під яким на дні ванни розміщена плавильна площадка, яка спільно з пальником-завантажувачем створюють локальну зону 90065 10 плавлення базальту, дегазації та гомогенізації розплаву. Наявність плавильної площадки дозволяє знизити рівень розплаву в зоні загрузки і плавлення базальту до 5-70 мм, при рівні розплаву у ванні печі до 250 мм. Незначна глибина розплаву під пальником-завантажувачем у зоні плавлення забезпечує високі температури розплаву, а отже малу в'язкість розплаву, що забезпечує вихід з розплаву бульбашок газів -дегазацію розплаву, а також повне плавлення базальтів, включаючи плавлення високотемпературних включень і кислих базальтів з підвищеним вмістом SiO2 і Аl2О3. Висоту плавильної площадки вибирають в залежності від фракції базальту, його хімічного складу, наявності домішок та характеристик плавлення базальтів. При цьому плавильна площадка може бути як плоскою горизонтальною, так і похилою, або увігнутою. Доцільно об'єднати завантажувальну лійку і газовий пальник в один пальник-завантажувач, який складається з завантажувальної лійки, що розташована по центру, і пальника, який охоплює її кільцем. При цьому сопло пальниказавантажувача представляє собою дві коаксіальні трубки, між якими подається газоповітряна суміш, яка на виході утворює полум'я пальника, а по центральній трубці - носику лійки завантажується базальт. Таким чином, завантаження базальту здійснюється через пальник - завантажувач на плавильнуплощадку безпосередньо у центр зони дії полум'я пальника. Пальник - завантажувач встановлюється на склепінні печі, при цьому пальників - завантажувачів може бути встановлено як один, так і декілька. На площадці плавлення під пальником - завантажувачем відбувається активне плавлення базальту, його перехід із кристалічної форми в розплавлену аморфну зі ступенем аморфності більше 96 %. Відсутність непроплавлених кристалічних структур і бульбашок газів в розплаві базальтів забезпечує стабільність і безобривність вироблення безперервних волокон, підвищення продуктивності пристрою. Доцільно також оснащувати пристрій додатковим рекуператором, розташованим над основним рекуператором, або сумісним з ним, при цьому вихід додаткового рекуператора через патрубок сполучений з бункером завантажувача базальту. Підігрів подрібненої базальтової породи до температур 250-400°С в бункері завантажувача базальту дозволяє виключити потрапляння базальту в піч з вільною вологою, забезпечити високі температури плавлення базальту на плавильній площадці, підвищити продуктивність пристрою і знизити витрати газу. Пристрій для реалізації пропонованого способу виробництва волокон з базальтових порід представлено на фіг. Пристрій містить: завантажувач дозатор (1) базальту, пальник-завантажувач (2), пальник (3), камнеплавильну піч (4), склепіння (5) печі, ванну (6) печі, плавильну площадку (7), поріг (8) ванни, фідер (9), колектор (10) димовидалення, рекуператор (11), додатковий рекуператор (12) з патрубком, змішувач (13) газ-повітря, фільє 11 рний живильник (14), пристрій (15) нанесення замаслювача і намотувальну машину (16). Пристрій працює наступним чином. Подрібнена базальтова порода завантажується в бункер завантажувача дозатора (1), де відбувається нагрів базальту гарячим повітрям з патрубка додаткового рекуператора (12). На рекуператор (11) і додатковий рекуператор (12) з робочого простору камнеплавильної печі (4) через колектор (10) димовидалення подаються високотемпературні димові гази. Рекуператор (11) забезпечує підігрів повітря до температури 450°С, яке подається через змішувач (13) газ-повітря на газові пальники (2) і (3). Додатковий рекуператор (12) служить для нагріву базальту в бункері завантажувача до температур 250-400°С. Базальт із завантажувача-дозатора (1) порціями по 50-300 грамів завантажується у камнеплавильну піч, з тим щоб підтримувати постійним рівень розплаву базальту над фільєрним живильником (14). Базальт через пальник - завантажувач (2), розташований на склепінні (5) печі, завантажується на плавильну площадку (7). Пальник - завантажувач (2) та плавильна площадка (6) спільно створюють високотемпературну локальну зону загрузки і плавлення базальту, дегазації та гомогенізації розплаву. На плавильній площадці в зоні дії максимальних температур полум'я пальника-завантажувача (2) відбувається активне плавлення базальтів і тугоплавких включень, дегазація розплаву. Пальник (3) забезпечує додаткове нагрівання розплаву базальту. З площадки (7) розплав перетікає в ванну (6) печі, де рівень розплаву становить до 250 мм, при цьому відбувається перемішування і гомогенізація розплаву. У ванні (6) печі відбувається підготовка розплаву до його вироблення у фідері (9). Камнеплавильна піч (4) має зони плавлення з плавильною площадкою (7), ванну (6) для підготовки розплаву і фідер (9) печі для вироблення розплаву. Розплав з ванни (6) печі, через поріг (8) поступає у фідер (9) печі. Рівень розплаву на порозі (8) становить 20-80 мм, що забезпечує прогрівання розплаву перед його подачею у фільєрний живильник (14). Підготовлений гомогенізований і 90065 дегазований розплав поступає у фільєрний живильник (14). Із розплаву базальту через фільєрний живильник (14) відбувається витяжка первинних волокон [4]. На волокна пристроєм (15) наносять замаслювач. Витяжка волокон і намотування їх на бобіни здійснюється намотувальною машиною (16). Для простоти викладу на фіг. представлена конструкція камнеплавильної печі з одним фідером і фільєрним живильником, однак для підвищення продуктивності в печі може бути два, або чотири фідери (9) в яких може бути встановлено по одому, або по два фільєрних живильника (14). Даний спосіб і пристрій дозволяють використовувати для виробництва волокон базальтові породи більш широкого діапазону хімічного складу. Плавлення базальтів при високих температурах до 2000°С в зоні плавлення на площадці дозволяє отримувати аморфні, гомогенізовані і дегазовані розплави для виробництва безперервних волокон діаметром від 6 до 21 мкм, забезпечити стабільність і продуктивність їх виробництва. При цьому не має необхідності підтримувати високі температури у ванні і фідері печі, можливо знизити температуру фільєрного живильника на 30220°С нижче температури верхньої межі кристалізації розплаву (Твмк). Таким чином спосіб виробництва безперервних волокон з базальтових порід і пристрій для його здійснення дозволяють технологічно і конструктивно реалізувати технологічні процеси активного плавлення базальтових порід, гомогенізації і дегазації розплаву, знизити енергоспоживання, підвищити продуктивність і забезпечити виробництво безперервних волокон з високими характеристиками по міцності, еластичності і термостійкості. Приклад реалізації винаходу. У НВО «Вулкан» м. Оса Пермського краю з червня 2008 року працюють установки BCF 1С і BCF 2C у складі технологічної лінії ТЕ BCF - 2000 для виробництва базальтового безперервного волокна (ББВ). При виготовленні установок BCF 1С та BCF 2C використані технічні рішення даного винаходу. Установки BCF 1С і BCF 2C мають наступні основні технічні характеристики. Основні технічні характеристики Продуктивність установок при виробництві ББВ діаметром (при фільєрному живильнику на 200 філь'єр): 9 мкм 13 мкм 3 Споживання природного газу (при калорійності 7900 ккал/м ) Споживання електроенергії на нагрів фільєрного живильника Вага бобіни первинного безперервного волокна Довжина первинних волокон на первинній бобіні У порівнянні з установками BCF 1 і BCF 2, виготовленими на основі технічних рішень патенту прототипу [3], установки BCF 1С і BCF 2C мають знижені питомі витрати на виробництво 1 кг ББВ: 3 природного газу на 30 % до 0,6 м /кг, електроенергії - на 55 % до 0,45 кВт/кг. Продуктивність виробництва ББВ збільшена на 28 %. Для виробництва безперервних волокон використовуються андезитобазальти. Характеристики 12 BCF1C BCF2C 10 кг/год 20 кг/год 12 кг/год 25 кг/год 3 3 6-7 м /год. 12-14 м /год. 3,5-4 кВт год. 7-8 кВт год. 3,5-5 кг 40-60 км виробленого ровінга ББВ відповідають технічним умовам (ТУ) на ровінг ББВ. 1. РСТ. WO 98/22401. 1998. Доманов Г.П., Асланова Л.Г. и др. Способ получения базальтового волокна и устройство для его осуществления. 2. RU 2193538. Способ и устройство для производства базальтовых волокон. 13 90065 3. UA 77861. МПК G03B 37/00. Оснос СП. Спосіб і пристрій для виробництва волокон з базальтових порід. Комп’ютерна верстка Д. Шеверун 14 4. UA 12855. Оснос СП. Щілинний фільєрний живильник для виробництва волокон з розплавів базальтових порід. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of continuous fibers from basalt rocks and the device for implementation thereof

Автори англійськоюOsnos Serhii Petrovych, Osnos Mariia Serhiivna

Назва патенту російськоюСпособ производства беспрерывных волокон из базальтовых пород и устройство для его осуществления

Автори російськоюОснос Сергей Петрович, Оснос Мария Сергеевна

МПК / Мітки

МПК: C03B 37/01, C03B 5/00, C03B 37/02

Мітки: порід, виробництва, базальтових, здійснення, пристрій, волокон, спосіб, безперервних

Код посилання

<a href="https://ua.patents.su/7-90065-sposib-virobnictva-bezperervnikh-volokon-z-bazaltovikh-porid-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва безперервних волокон з базальтових порід та пристрій для його здійснення</a>

Попередній патент: Матеріал із зносостійким композиційним шаром

Наступний патент: Повітророзподільник гальма залізничного транспортного засобу

Випадковий патент: Апарат для обробки сипких матеріалів у псевдозрідженому шарі