Виготовлення валків і плит, які мають твердосплавне покриття

Формула / Реферат

1. Пристрій (1) для використання при виготовленні основ (60) з металевим покриттям, який містить зварювальний пристрій (3), розташований на ділянці (100) для нанесення покриття, пристрій (2) для опори основи (60), що покривається металом за допомогою зварювального пристрою (3) на ділянці (100) для нанесення покриття, пристрій (4) механічної обробки у вигляді фрезерного пристрою (42) для механічної обробки поверхні покритої основи (60) на ділянці (100) для нанесення покриття, встановлений з можливістю переміщення по поверхні основи (60) під час або після нанесення покриття за допомогою вказаного зварювального пристрою (3), при цьому зварювальний пристрій (3) встановлений з можливістю переміщення по ширині металевої основи (60), що покривається металом, для забезпечення зворотно-поступального руху вказаного зварювального пристрою (3) вздовж осі основи (60), встановленої на опорному пристрої (2) з можливістю обертання навколо осі основи (60).

2. Пристрій за п. 1, в якому вказаним зварювальним пристроєм (3) є пістолет (31) для дугового зварювання.

3. Пристрій за п. 1 або 2, в якому вказаним опорним пристроєм (2) є опора типу токарного станка (2) з передньою бабкою (21) і задньою бабкою (22).

4. Пристрій за будь-яким з пп. 1-3, в якому вказаний пристрій (4) механічної обробки забезпечує стеження за переміщенням вказаного зварювального пристрою (3) під час покривання основи (60) металом.

5. Пристрій за будь-яким з пп. 1-4, в якому вказаний зварювальний пристрій (3) і пристрій (4) механічної обробки металу запрограмовані для роботи одночасно один з одним або незалежно один від одного.

6. Пристрій за будь-яким з пп. 1-5, який включає пристрій (5) для контролю поверхні металевої основи (60) до і/або після нанесення покриття і/або після її механічної обробки, що забезпечує керування роботою вказаного зварювального пристрою (3) і/або вказаного пристрою (4) механічної обробки.

7. Пристрій за п. 6, в якому вказаний пристрій контролю (5) включає лазерний пристрій (5) контролю, встановлений з можливістю переміщення по ширині основи (60) одночасно або незалежно від вказаного зварювального пристрою (3) і/або пристрою (4) механічної обробки.

8. Пристрій за п. 6 або 7, в якому вказаний пристрій (5) контролю забезпечує керування роботою вказаного зварювального пристрою (3) і/або пристрою (4) механічної обробки.

9. Спосіб виготовлення основи (60) з металевим покриттям, який включає нанесення металевого покриття (61) на поверхню металевої основи (60) за допомогою зварювальної операції і подальшу механічну обробку покритої поверхні (61) основи (60) на ділянці (100) для виконання зварювальної операції, при цьому фрезерний пристрій для здійснення механічної обробки поверхні основи (60) переміщують по поверхні основи (60) під час або після нанесення покриття за допомогою вказаного зварювального пристрою (3), при цьому вказаний зварювальний пристрій (3) встановлений з можливістю переміщення по ширині металевої основи (60), що покривається металом, для забезпечення зворотно-поступального руху вказаного зварювального пристрою (3) вздовж осі основи (60), встановленої на опорному пристрої (2) з можливістю обертання навколо осі основи (60).

10. Спосіб за п. 9, в якому зварювальну операцію здійснюють за допомогою пістолета (31) для дугового зварювання.

11. Спосіб за п. 9 або 10, в якому фрезерний пристрій (42) для здійснення механічної обробки поверхні основи (60) безперервно переміщують по поверхні основи (60) під час або після нанесення покриття за допомогою вказаного зварювального пристрою (3).

12. Спосіб за будь-яким з пп. 9-11, в якому поверхню (61) покритої основи (60) піддають контролю.

13. Спосіб за п. 12, в якому вказаний контроль здійснюють за допомогою лазерного пристрою (5).

14. Спосіб за будь-яким з пп. 9-13, в якому операції нанесення покриття і механічної обробки виконують одночасно або незалежно одну від одної.

15. Спосіб за будь-яким з пп. 12-14, в якому операцію контролю поверхні виконують незалежно або одночасно з операцією нанесення покриття і/або операцією механічної обробки.

16. Спосіб за п. 15, в якому операцію контролю поверхні здійснюють для забезпечення керування операцією нанесення покриття і/або операцією механічної обробки.

17. Спосіб за будь-яким з пп. 9-16, в якому основою є циліндрична або листова металева основа (60).

Текст

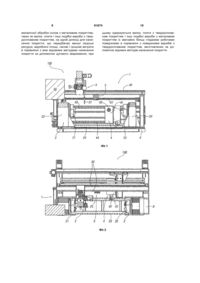

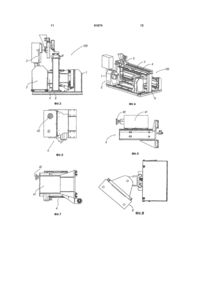

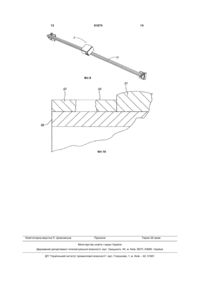

1. Пристрій (1) для використання при виготовленні основ (60) з металевим покриттям, який містить зварювальний пристрій (3), розташований на ділянці (100) для нанесення покриття, пристрій (2) для опори основи (60), що покривається металом за допомогою зварювального пристрою (3) на ділянці (100) для нанесення покриття, пристрій (4) механічної обробки у вигляді фрезерного пристрою (42) для механічної обробки поверхні покритої основи (60) на ділянці (100) для нанесення покриття, встановлений з можливістю переміщення по поверхні основи (60) під час або після нанесення покриття за допомогою вказаного зварювального пристрою (3), при цьому зварювальний пристрій (3) встановлений з можливістю переміщення по ширині металевої основи (60), що покривається металом, для забезпечення зворотнопоступального руху вказаного зварювального пристрою (3) вздовж осі основи (60), встановленої на опорному пристрої (2) з можливістю обертання навколо осі основи (60). 2. Пристрій за п. 1, в якому вказаним зварювальним пристроєм (3) є пістолет (31) для дугового зварювання. 3. Пристрій за п. 1 або 2, в якому вказаним опорним пристроєм (2) є опора типу токарного станка (2) з передньою бабкою (21) і задньою бабкою (22). 2 (19) 1 3 91874 4 10. Спосіб за п. 9, в якому зварювальну операцію здійснюють за допомогою пістолета (31) для дугового зварювання. 11. Спосіб за п. 9 або 10, в якому фрезерний пристрій (42) для здійснення механічної обробки поверхні основи (60) безперервно переміщують по поверхні основи (60) під час або після нанесення покриття за допомогою вказаного зварювального пристрою (3). 12. Спосіб за будь-яким з пп. 9-11, в якому поверхню (61) покритої основи (60) піддають контролю. 13. Спосіб за п. 12, в якому вказаний контроль здійснюють за допомогою лазерного пристрою (5). 14. Спосіб за будь-яким з пп. 9-13, в якому операції нанесення покриття і механічної обробки виконують одночасно або незалежно одну від одної. 15. Спосіб за будь-яким з пп. 12-14, в якому операцію контролю поверхні виконують незалежно або одночасно з операцією нанесення покриття і/або операцією механічної обробки. 16. Спосіб за п. 15, в якому операцію контролю поверхні здійснюють для забезпечення керування операцією нанесення покриття і/або операцією механічної обробки. 17. Спосіб за будь-яким з пп. 9-16, в якому основою є циліндрична або листова металева основа (60). Даний винахід належить до виготовлення валків, плит, що мають наплавлене твердосплавне металеве покриття, і подібних металевих плакованих виробів, які використовуються в несприятливих умовах експлуатації, які вимагають стійкості до абразивного зносу, адгезії, ерозії, кавітації, окислення і/або корозії, і які містять металеву основу, плаковану на її робочій поверхні за допомогою дугового зварювання з використанням матеріалу, що має стійкість до зносу, окислення і/або корозії, такого як сталь, низьколегований чорний метал, залізо або високолегований чорний метал, сплав на основі кобальту, сплав на основі нікелю або сплав на основі міді. У даному описі термін "виготовлення" використовується не тільки відносно первинного виробництва валків, плит, що мають наплавлене твердосплавне покриття, або інших подібних металевих плакованих виробів, але також і відносно відновлення таких виробів. Звичайний метод виготовлення валків, що мають наплавлене твердосплавне покриття, включає операцію нанесення покриття за допомогою дугового зварювання зовнішньої поверхні порівняно недорогої і менш міцної циліндричної металевої основи, яка після нанесення покриття знімається з установки для нанесення покриття і транспортується до віддаленого пристрою механічної обробки, де її плакована поверхня з наплавленим твердосплавним покриттям піддається механічній обробці, наприклад, за допомогою фрезерування, для одержання поверхні з твердосплавним покриттям попередньо встановленої товщини і, отже, валка з твердосплавним покриттям попередньо встановленого діаметра, а також необхідної гладкості. Такий метод є дуже трудомістким і включає транспортування валків з твердосплавним покриттям від установки для нанесення покриття до віддаленого пристрою механічної обробки з використанням транспортного засобу великої вантажопідйомності, такого як надпотужний вилочний навантажувач. Такі процедури демонтажу, транспортування і повторної установки дорого коштують, а також представляють загрозу для здоров'я і безпеки працівників. До того ж утриму вання пристрою для нанесення покриття і окремого пристрою механічної обробки на різних ділянках пов'язане з додатковими витратами. Крім того, плаковані валки піддаються механічній обробці в холодному стані, в результаті чого поверхня виходить недостатньо гладкою. Метою даного винаходу є створення пристрою для виготовлення валків, плит з твердосплавним покриттям або подібних виробів з металевим покриттям, який усуває або щонайменше суттєво зменшує недоліки, пов'язані з відомими методами, розглянутими вище. Отже, в першому аспекті даний винахід належить до пристрою для використання при виготовленні плакованих металевих основ, таких як валки, плити і подібні вироби з твердосплавним покриттям, який містить зварювальний пристрій, такий як пістолет для дугового зварювання, на ділянці нанесення покриття, засіб для опори основи, на яку наноситься металеве покриття за допомогою зварювального пристрою на ділянці нанесення покриття, пристрій механічної обробки поверхні основи з нанесеним покриттям, при цьому вказаний пристрій механічної обробки розташований на ділянці нанесення покриття. У переважній більшості випадків зварювальним пристроєм буде звичайний пістолет для дугового зварювання, хоч можуть бути також використані і інші придатні види зварювальних пристроїв. Переважно, якщо зварювальний пристрій, такий як запропонований вище пістолет для дугового зварювання, встановлений з можливістю переміщення по ширині металевої основи, яка покривається металом. Якщо основою є металевий циліндр, то зварювальний пристрій може бути встановлений з можливістю переміщення по ширині циліндричної металевої основи, іншими словами, здійснення зворотно-поступального руху вздовж осі основи, встановленої на опорному засобі для обертання навколо осі основи. У такій конструкції опорний засіб може бути будь-якого придатного виду, але переважно, якщо це буде опора типу токарного станка з передньою бабкою і задньою бабкою. Пристрій відповідно до даного винаходу може бути також використаний для виготовлення плити 5 з твердосплавним покриттям шляхом плакування листової металевої основи, що переміщується лінійно за зварювальним пристроєм, при цьому може бути використаний відповідний опорний засіб звичайного типу для листової основи. Пристрій механічної обробки поверхні основи з металевим покриттям на ділянці нанесення покриття може бути також будь-якого звичайного типу. У переважному варіанті здійснення пристрою нанесення покриття, який буде описаний нижче, механічна обробка покритої основи виконується за допомогою фрезерного пристрою, встановленого з можливістю переміщення по поверхні основи під час або після плакування за допомогою зварювального пристрою. Один варіант передбачає, що пристрій механічної обробки металу переміщається услід за зварювальним пристроєм, під час плакування основи. Перевагою даної конструкції є те, що пристрій механічної обробки обробляє свіжо нанесене, ще не остигле металеве покриття, завдяки чому забезпечується більш чисте видалення металу покриття з поверхні плакованої основи, а також порівняно гладка поверхня в порівнянні з раніше використовуваними методами. Зварювальний пристрій і пристрій механічної обробки металу можуть бути запрограмовані для роботи одночасно один з одним або незалежно один від одного залежно від вимог до роботи пристрою. При бажанні поверхня металевої основи до і/або після нанесення покриття і/або після її механічної обробки може піддаватися контролю для керування роботою зварювального пристрою і/або пристрою механічної обробки з метою одержання, наприклад, валка з твердосплавним покриттям, що має необхідну товщину металевого покриття, необхідний діаметр і високу гладкість поверхні. Переважно, якщо засіб контролю включає в себе лазерний пристрій контролю, виконаний з можливістю переміщення по ширині основи одночасно або незалежно від зварювального пристрою і/або пристрою механічної обробки, також залежно від умов і вимог до роботи. Такий засіб контролю може бути використаний для керування роботою зварювального пристрою і/або пристрою механічної обробки для забезпечення необхідної товщини металевого покриття на поверхні металевої основи і/або одержання покритої основи необхідного діаметра або товщини залежно від того, має кінцевий виріб з твердосплавним покриттям форму валка або плити. Звичайно засіб керування, що переважно програмується, може бути використаний для контролю і/або керування роботою зварювального пристрою, засобу механічної обробки і/або засобів контролю. У другому аспекті даний винахід належить до способу виготовлення основи з твердосплавним металевим покриттям, при цьому спосіб включає покривання металом поверхні металевої основи за допомогою зварювальної операції і подальшу механічну обробку поверхні основи з нанесеним покриттям, при цьому механічна обробка покритої поверхні основи здійснюється на ділянці, де вико 91874 6 нується зварювальна операція. Переважно, якщо зварювальна операція виконується за допомогою пістолета для дугового зварювання, і механічна обробка покритої поверхні основи на ділянці, де проводиться зварювальна операція, може виконуватися за допомогою будьякого відповідного пристрою різання металу, хоч переважною є операція фрезерування. Якщо основою є циліндрична металева основа, то переважно, щоб готовий виріб був у формі валка з твердосплавним металевим покриттям, що має необхідну товщину покриття і діаметр, а також порівняно гладку поверхню. Однак, плити з твердосплавним покриттям також можуть бути виготовлені за допомогою зварювальної операції і механічної обробки листової металевої основи на ділянці для нанесення покриття. При бажанні поверхня плакованої основи може піддаватися контролю, переважно за допомогою лазерного пристрою. Операції нанесення покриття і механічної обробки можуть виконуватися одночасно або незалежно одна від одної залежно від вимог до роботи. Подібним чином операція контролю поверхні, наприклад, виконувана за допомогою лазерного пристрою, може виконуватися незалежно або одночасно з операціями нанесення покриття і/або механічної обробки і може бути також використана для керування такою операцією (операціями). У обох аспектах даного винаходу, описаних вище, а також в будь-яких їх модифікаціях металева основа може бути виконана з будь-якого придатного металу, такого як сталь, а металом покриття (плакуючим металом) може бути будьякий придатний металевий матеріал, такий як сталь, низьколегований чорний метал, залізо або високолегований чорний метал або сплав на основі кобальту, нікелю або міді. Для більш повного розуміння суті даного винаходу пристрій, згідно з винаходом, для виготовлення валка з твердосплавним покриттям для використання в сталепрокатному цеху буде описаний нижче як приклад і з посиланням на супроводжуючі креслення, на яких: Фіг.1-4 зображують, відповідно, вигляд спереду, вигляд зверху, вигляд збоку і перспективний вигляд пристрою для виготовлення валка з твердосплавним покриттям; Фіг.5-7 зображують, відповідно, вигляд спереду, вигляд зверху і вигляд збоку фрезерного пристрою, використовуваного в пристрої, показаному на Фіг.1-4; Фіг.8-9 зображують, відповідно, вигляд збоку і перспективний вигляд лазерного пристрою контролю, використовуваного в пристрої, показаному на Фіг.1-4; і Фіг.10 зображує схематичний розріз, не в масштабі, частково покритого і обробленого валка з твердосплавним покриттям. Як показано на Фіг.1-4, пристрій, позначуваний загалом позицією 1, для виготовлення валка з твердосплавним покриттям (не показаного) для використання в сталепрокатному цеху включає чотири основних елементи на ділянці 100 для нанесення покриття, а саме: 7 пристрій, подібний токарному станку і позначуваний загалом номером 2, для опори з можливістю обертання металевого циліндра (не показаного), використовуваного як основа, плакована за допомогою дугового зварювання; пристрій дугового зварювання, позначуваний загалом номером 3, для покривання поверхні металевого циліндра металом; пристрій, позначуваний загалом номером 4, для механічної обробки поверхні циліндра з металевим покриттям; і лазерний пристрій, позначуваний загалом номером 5, для контролю поверхні з металевим покриттям і/або непокритої поверхні циліндра. Пристрій 1 включає в себе основу 6, на якій встановлені пристрої 2-5 на ділянці 100 для нанесення покриття. Пристрій типу токарного станка 2 містить передню бабку 21, прикріплену з можливістю обертання звичайним способом до привідного пристрою 23, який є нерухомим відносно основи 6. Задня бабка 22 прикріплена з можливістю обертання до іншого пристрою 24, який встановлений на напрямних основи 25 для лінійного переміщення в напрямі до привідного пристрою 23 і від привідного пристрою 23 і пов'язаної з ним передньої бабки 21, також відомим способом. Протилежні в осьовому напрямі кінці металевого циліндра (не показаного), на який наноситься металеве покриття, можуть прикріплятися до відповідних кінців передньої бабки 21 і задньої бабки 22 для обертання відносно пристрою дугового зварювання 3 навколо осі, звичайно перпендикулярної подовжній осі пістолета для дугового зварювання пристрою 3. Пристрій 3 встановлений на парі верхніх напрямних 32 для лінійного переміщення в напрямі, паралельному осі металевого циліндра, що покривається, таким чином, щоб зварювальний пістолет 31 і пов'язані з ним компоненти, такі як механізм подачі дроту і джерело живлення, могли здійснювати зворотно-поступальний рух в осьовому напрямі відносно циліндра, щоб переміщатися по його поверхні. Пристрій механічної обробки металевої поверхні 4 включає в себе звичайний привідний пристрій 41 і фрезерну головку 42, при цьому пристрій 41 встановлений на парі розташованих на відстані у вертикальному напрямі напрямних 43, 44, які також проходять паралельно осі металевого циліндра, що покривається металом, а також направляючої основи і верхньої направляючої рейки 32. Пристрій 50 керування встановлений для забезпечення контролю за роботою елементів пристрою 1. При використанні пристрою 1 металевий циліндр, що покривається металом, прикріплений до опорного пристрою типу токарного станка 2, як указано вище. Металевий циліндр виконаний з будь-якого придатного металевого матеріалу, звичайно зі сталі. При обертанні циліндра за допомогою опорного пристрою 2 зварювальний пристрій 3 здійснює зворотно-поступальний рух вздовж подовжньої осі металевого циліндра, при цьому верхня частина 91874 8 пістолета 31 для дугового зварювання знаходиться на необхідній відстані від поверхні циліндра. Таке переміщення пристрою 3 дугового зварювання по зв'язаних з ним верхніх напрямних рейках 32 в даному конкретному варіанті здійснення відстежується переміщенням привідного пристрою 41 і, отже, фрезерною головкою 42 пристрою 4 механічної обробки по зв'язаних з ним напрямних 43, 44, що проходять паралельно верхнім напрямним рейкам 32 зварювального пристрою 3. Відстань фрезерної головки 42 встановлена таким чином, щоб вона виконувала механічну обробку поверхні циліндра з металевим покриттям до необхідної товщини залежно від кінцевого застосування одержуваного в результаті валка з твердосплавним покриттям. Крім того, оскільки фрезерна головка 42 точно відстежує переміщення пістолета 31 для дугового зварювання, механічна обробка покритої поверхні циліндра полегшується, оскільки метал покриття ще не охолонув. У результаті забезпечується порівняно гладка покрита поверхня готового валка з твердосплавним покриттям. Лазерний пристрій 5 контролю, який встановлений з можливістю лінійного переміщення по напрямній 51, що проходить паралельно напрямним 25, 43, і 44, і 32, може бути використаний для контролю поверхні циліндра, коли вона не покрита, частково покрита або повністю покрита, для забезпечення керування роботою опорного пристрою 2, наприклад, швидкості його обертання і, отже, швидкості обертання металевого циліндра, що покривається, пристрою 3 дугового зварювання і/або пристроїв 4 механічної обробки для забезпечення необхідної товщини і гладкості поверхні циліндра, покритого за допомогою пристрою З дугового зварювання. На Фіг.10 показана кінцева частина металевого циліндра 60, яка щонайменше частково покрита металом за допомогою дугового зварювання, як розглянуто і описано вище. Металеве покриття після процедури дугового зварювання, але до його механічної обробки, позначене номером 61. Звичайно воно може мати товщину, наприклад, 3мм. Металеве покриття після механічної обробки 62 з гладкою поверхнею 63 звичайно має товщину 2мм. Як указано вище, циліндр 60 може бути виконаний з будь-якого придатного металевого матеріалу, наприклад, зі сталі, а металом покриття звичайно може бути сталь, низьколегований чорний метал, залізо або високолегований чорний матеріал або сплав на основі кобальту, нікелю або міді. Хоч переважний варіант здійснення, описаний вище з посиланням на супроводжуючі креслення, включає виготовлення валка з твердосплавним покриттям для використання в сталепрокатному цеху, зрозуміло, що пристрій і спосіб виготовлення відповідно до даного винаходу можуть бути також використані для виготовлення плит з твердосплавним покриттям. Таким чином, зрозуміло, що даний винахід забезпечує створення пристрою і способу для виготовлення за допомогою дугового зварювання і 9 механічної обробки основ з металевим покриттям, таких як валки, плити і інші подібні вироби з твердосплавним покриттям, на одній ділянці для нанесення покриття, що передбачає менші людські ресурси, виробничі площі, часові і грошові витрати в порівнянні з вже відомими методами нанесення покриття за допомогою дугового зварювання, при 91874 10 цьому одержуються валки, плити з твердосплавним покриттям і інші подібні вироби з металевим покриттям із звичайно більш гладкими робочими поверхнями в порівнянні з поверхнями виробів з твердосплавним покриттям, виготовлених за допомогою відомих методів нанесення покриття. 11 91874 12 13 Комп’ютерна верстка Л. Ціхановська 91874 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюManufacture of hardfaced rolls and plates

Автори англійськоюTecco Dorival Goncavales, Atamert Serdar

Назва патенту російськоюИзготовление валков и плит с твердосплавным покрытием

Автори російськоюТекко Доривел Гонкавейлс, Этамерт Сердар

МПК / Мітки

МПК: B23P 23/00, B23K 9/14

Мітки: мають, покриття, твердосплавне, виготовлення, валків, плит

Код посилання

<a href="https://ua.patents.su/7-91874-vigotovlennya-valkiv-i-plit-yaki-mayut-tverdosplavne-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Виготовлення валків і плит, які мають твердосплавне покриття</a>

Попередній патент: Наполовину порожниста шина, придатна, зокрема, для установки на сільськогосподарських машинах, коток і колесо, які містять згадану шину

Наступний патент: Автоматичний пристрій для ін’єкцій з захисним ковпачком, що має зовнішній та внутрішній патрубки

Випадковий патент: Спосіб роботи теплового насоса