Твердосплавне зміцнювальне покриття для лапи і шарошки бурового долота

Формула / Реферат

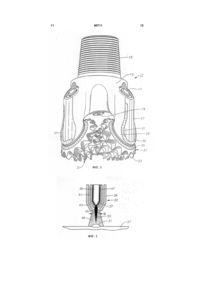

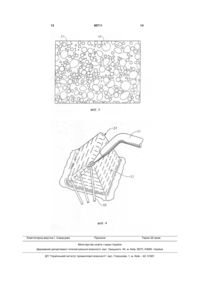

1. Бурове долото, що містить:

корпус долота,

лапу долота, що відходить від корпусу долота і має зовнішню поверхню, яка проходить по кругу, ведучу сторону і неробочу сторону,

шарошку, встановлену з можливістю обертання на консольно закріпленому несучому валу, що відходить всередину від лапи долота,

перший шар твердосплавної зміцнювальної композиції з частками карбіду, розподіленими в нікелевій основі, сформований на лапі долота і утворюючий перший твердосплавний зміцнювальний шар,

другий шар твердосплавної зміцнювальної композиції з частками карбіду, розподіленими в залізній основі, сформований на шарошці і утворюючий другий твердосплавний зміцнювальний шар.

2. Бурове долото за п. 1, що має затилок лапи, утворений уздовж зв'язаного з шарошкою краю лапи долота, причому на затилку лапи сформована щонайменше частина першого твердосплавного зміцнювального шару.

3. Бурове долото за п. 1, в якому шарошка має безліч зубів, щонайменше на частині яких також сформований другий твердосплавний зміцнювальний шар.

4. Бурове долото за п. 1, в якому шарошка має калібрувальну поверхню, на якій сформований твердосплавний зміцнювальний шар калібрувальної поверхні, вибраний з групи, що складається з першого твердосплавного зміцнювального шару і другого твердосплавного зміцнювального шару.

5. Бурове долото за п. 4, в якому твердосплавний зміцнювальний шар калібрувальної поверхні включає перший твердосплавний зміцнювальний шар.

6. Бурове долото за п. 1, в якому перший твердосплавний зміцнювальний шар сформований на ведучій стороні лапи шарошки і проходить до її неробочої сторони.

7. Бурове долото за п. 1, в якому перший твердосплавний зміцнювальний шар проходить від затилка лапи уздовж ведучої сторони лапи шарошки.

8. Бурове долото за п. 1, в якому перший твердосплавний зміцнювальний шар містить спечені гранули карбіду діаметром приблизно від 37 до 420 мкм.

9. Бурове долото за п. 1, в якому перший твердосплавний зміцнювальний шар містить спечені гранули карбіду діаметром приблизно від 75 до 177 мкм.

10. Бурове долото за п. 1, в якому перший твердосплавний зміцнювальний шар містить сферичні литі гранули карбіду діаметром приблизно від 45 до 160 мкм і сферичні спечені гранули карбіду діаметром приблизно від 75 до 177 мкм.

11. Бурове долото за п. 1, в якому перший твердосплавний зміцнювальний шар містить сферичні литі гранули карбіду діаметром приблизно від 45 до 160 мкм і спечені гранули карбіду діаметром приблизно від 75 до 177 мкм, а другий твердосплавний зміцнювальний шар містить сферичні спечені гранули карбіду діаметром приблизно від 590 до 1190 мкм.

12. Бурове долото за п. 1, в якому перший твердосплавний зміцнювальний шар містить сферичні литі гранули карбіду діаметром приблизно від 45 до 160 мкм і спечені гранули карбіду діаметром приблизно від 75 до 177 мкм, а другий твердосплавний зміцнювальний шар містить сферичні спечені гранули карбіду діаметром приблизно від 590 до 1190 мкм і сферичні литі гранули карбіду діаметром приблизно від 177 до 250 мкм.

13. Бурове долото, що містить:

корпус долота,

лапу долота, що відходить від корпусу долота і має зовнішню поверхню, яка проходить по кругу, ведучу сторону і неробочу сторону,

шарошку, встановлену з можливістю обертання на консольно закріпленому несучому валу, що відходить всередину від лапи долота, причому уздовж зв'язаного з шарошкой краю лапи долота утворений затилок лапи,

безліч зубів, розташованих на шарошці,

шар твердосплавної зміцнювальної композиції затилка лапи з часток карбіду, розподілених в нікелевій основі, сформований на затилку лапи,

шар твердосплавної зміцнювальної композиції ведучої сторони з часток карбіду, розподілених в нікелевій основі, сформований на ведучій стороні лапи шарошки, і

шар твердосплавної зміцнювальної композиції зубів з часток, розподілених в залізній основі, сформований щонайменше на вибраній частині зубів.

14. Бурове долото за п. 13, в якому зуби мають калібрувальний вінець зубів, що має калібрувальну поверхню, і що додатково містить шар твердосплавної зміцнювальної композиції калібрувальної поверхні з часток карбіду, розподілених в нікелевій основі, сформований на калібрувальній поверхні.

15. Бурове долото за п. 13, в якому всі частки карбіду в шарах твердосплавної зміцнювальної композиції затилка лапи і ведучої сторони мають діаметр менше 420 мкм.

16. Бурове долото за п. 13, в якому всі частки карбіду в шарах твердосплавної зміцнювальної композиції затилка лапи і ведучої сторони мають діаметр менше 177 мкм.

17. Бурове долото за п. 13, в якому всі частки карбіду в шарах твердосплавної зміцнювальної композиції затилка лапи і ведучої сторони мають діаметр менше 177 мкм, а щонайменше деякі частки карбіду в шарі твердосплавної зміцнювальної композиції зубів мають діаметр більше 177 мкм.

18. Бурове долото за п. 13, в якому шари твердосплавної зміцнювальної композиції затилка лапи і ведучої сторони містять сферичні литі гранули карбіду з діаметром приблизно від 45 до 160 мкм і сферичні спечені гранули карбіду з діаметром приблизно від 75 до 177 мкм.

19. Спосіб виготовлення бурового долота, що має корпус долота, від якого відходить лапа долота із зовнішньою поверхнею, що проходить по кругу, ведучою і неробочою сторонами, і шарошку, встановлену з можливістю обертання на консольно закріпленому несучому валу, що відходить всередину від лапи долота, який включає кроки:

а) нанесення шару твердосплавної зміцнювальної композиції лапи долота за допомогою подачі часток карбіду, розподілених в нікелевій основі, на лапу долота за допомогою імпульсного плазменно-дугового процесу, і

б) нанесення шару твердосплавної зміцнювальної композиції шарошки на шарошку за допомогою пальника і трубки твердосплавного зміцнення, що містить частки карбіду, які знаходяться усередині трубки залізної основи.

20. Спосіб за п. 19, в якому на кроці (а):

подають до вихідного отвору через кільцевий канал, оточуючий електрод, потік суміші, що містить спечені гранули карбіду діаметром приблизно від 37 до 420 мкм, нікель та інертний газ, і

розплавлюють суміш в плазмову твердосплавну зміцнювальну композицію, яка наноситься на лапу долота шляхом створення електричної дуги між лапою долота і електродом, коли вихідний отвір знаходиться поблизу лапи долота.

21. Спосіб за п. 20, в якому безліч сферичних литих гранул з карбіду діаметром приблизно від 45 до 160 мкм направляють разом із сумішшю крізь кільцевий канал і вихідний отвір для подальшого розплавлення електричною дугою.

22. Спосіб за п. 19, в якому частки карбіду на кроці (б) включають сферичні спечені гранули карбіду діаметром від 590 до 1190 мкм і сферичні литі гранули карбіду діаметром приблизно від 177 до 250 мкм.

Текст

1. Бурове долото, що містить: корпус долота, лапу долота, що відходить від корпусу долота і має зовнішню поверхню, яка проходить по кругу, ведучу сторону і неробочу сторону, шарошку, встановлену з можливістю обертання на консольно закріпленому несучому валу, що відходить всередину від лапи долота, перший шар твердосплавної зміцнювальної композиції з частками карбіду, розподіленими в нікелевій основі, сформований на лапі долота і утворюючий перший твердосплавний зміцнювальний шар, другий шар твердосплавної зміцнювальної композиції з частками карбіду, розподіленими в залізній основі, сформований на шарошці і утворюючий другий твердосплавний зміцнювальний шар. 2. Бурове долото за п. 1, що має затилок лапи, утворений уздовж зв'язаного з шарошкою краю лапи долота, причому на затилку лапи сформована щонайменше частина першого твердосплавного зміцнювального шару. 3. Бурове долото за п. 1, в якому шарошка має безліч зубів, щонайменше на частині яких також сформований другий твердосплавний зміцнювальний шар. 4. Бурове долото за п. 1, в якому шарошка має калібрувальну поверхню, на якій сформований твердосплавний зміцнювальний шар калібрувальної поверхні, вибраний з групи, що складається з 2 (19) 1 3 90711 4 лапу долота, що відходить від корпусу долота і має зовнішню поверхню, яка проходить по кругу, ведучу сторону і неробочу сторону, шарошку, встановлену з можливістю обертання на консольно закріпленому несучому валу, що відходить всередину від лапи долота, причому уздовж зв'язаного з шарошкой краю лапи долота утворений затилок лапи, безліч зубів, розташованих на шарошці, шар твердосплавної зміцнювальної композиції затилка лапи з часток карбіду, розподілених в нікелевій основі, сформований на затилку лапи, шар твердосплавної зміцнювальної композиції ведучої сторони з часток карбіду, розподілених в нікелевій основі, сформований на ведучій стороні лапи шарошки, і шар твердосплавної зміцнювальної композиції зубів з часток, розподілених в залізній основі, сформований щонайменше на вибраній частині зубів. 14. Бурове долото за п. 13, в якому зуби мають калібрувальний вінець зубів, що має калібрувальну поверхню, і що додатково містить шар твердосплавної зміцнювальної композиції калібрувальної поверхні з часток карбіду, розподілених в нікелевій основі, сформований на калібрувальній поверхні. 15. Бурове долото за п. 13, в якому всі частки карбіду в шарах твердосплавної зміцнювальної композиції затилка лапи і ведучої сторони мають діаметр менше 420 мкм. 16. Бурове долото за п. 13, в якому всі частки карбіду в шарах твердосплавної зміцнювальної композиції затилка лапи і ведучої сторони мають діаметр менше 177 мкм. 17. Бурове долото за п. 13, в якому всі частки карбіду в шарах твердосплавної зміцнювальної композиції затилка лапи і ведучої сторони мають діаметр менше 177 мкм, а щонайменше деякі частки карбіду в шарі твердосплавної зміцнювальної композиції зубів мають діаметр більше 177 мкм. 18. Бурове долото за п. 13, в якому шари твердосплавної зміцнювальної композиції затилка лапи і ведучої сторони містять сферичні литі гранули карбіду з діаметром приблизно від 45 до 160 мкм і сферичні спечені гранули карбіду з діаметром приблизно від 75 до 177 мкм. 19. Спосіб виготовлення бурового долота, що має корпус долота, від якого відходить лапа долота із зовнішньою поверхнею, що проходить по кругу, ведучою і неробочою сторонами, і шарошку, встановлену з можливістю обертання на консольно закріпленому несучому валу, що відходить всередину від лапи долота, який включає кроки: а) нанесення шару твердосплавної зміцнювальної композиції лапи долота за допомогою подачі часток карбіду, розподілених в нікелевій основі, на лапу долота за допомогою імпульсного плазменно-дугового процесу, і б) нанесення шару твердосплавної зміцнювальної композиції шарошки на шарошку за допомогою пальника і трубки твердосплавного зміцнення, що містить частки карбіду, які знаходяться усередині трубки залізної основи. 20. Спосіб за п. 19, в якому на кроці (а): подають до вихідного отвору через кільцевий канал, оточуючий електрод, потік суміші, що містить спечені гранули карбіду діаметром приблизно від 37 до 420 мкм, нікель та інертний газ, і розплавлюють суміш в плазмову твердосплавну зміцнювальну композицію, яка наноситься на лапу долота шляхом створення електричної дуги між лапою долота і електродом, коли вихідний отвір знаходиться поблизу лапи долота. 21. Спосіб за п. 20, в якому безліч сферичних литих гранул з карбіду діаметром приблизно від 45 до 160 мкм направляють разом із сумішшю крізь кільцевий канал і вихідний отвір для подальшого розплавлення електричною дугою. 22. Спосіб за п. 19, в якому частки карбіду на кроці (б) включають сферичні спечені гранули карбіду діаметром від 590 до 1190 мкм і сферичні литі гранули карбіду діаметром приблизно від 177 до 250 мкм. Споріднена заявка: дійсна патентна заявка претендує на пріоритет спільно розглядаємої попередньої патентної заявки US 60/662,833, поданої 17 березня 2005 p., яка повністю включена в дійсний опис за допомогою посилання. Винахід загалом належить до області поверхневого зміцнення і, зокрема, до твердосплавного покриття, що наноситься на лапи долота і шарошки бурового долота, оснащеного шарошками, що обертаються. При роторному бурінні свердловин в породі використовуються бурові долота з однією, двома або трьома шарошками. Долото прикріплюється до нижнього кінця бурової колони, яку приводять в обертання з поверхні, або долото обертається забійними двигунами або турбінами. Встановлені на долоті шарошки котяться і ковзають по дну бурової свердловини при обертанні долота, при цьому входячи і виходячи із зачеплення з витягуваним матеріалом породи. Шарошки мають ріжучі елементи або зуби, які під вагою бурової колони проникають в дно бурової свердловини і розбивають там породу. Вибурена із стінок дна свердловини порода виноситься буровим розчином, що нагнітається з поверхні крізь порожнисту бурову колону. Округлений кінець лапи долота (опори шарошки), формою узгоджений з шарошкою, зазвичай називається затилком або спинкою лапи. До того, як вибурена порода буде винесена, шматки породи ковзають по частинах бурового долота при його обертанні. Вибурена порода володіє абразивними властивостями і може викликати зношення поверхонь бурового долота, що, зрештою, може привести до його пошкодження. Для вирішення проблеми зносу, особливо відносно ріжучих елементів шарошки, зазвичай, ще, принаймні, з 30-х років, на поверхні зубів, схильних до найбільшого зносу, наносився шар зносостійкого металу, так званого твердосплавного зміцнювального матеріалу. Твердосплавне зміцнювальне 5 покриття, зазвичай, складається з дуже твердих часток, наприклад, спеченого, литого або великокристалічного карбіду вольфраму, розподілених в зв'язуючій металевій основі. Подібні твердосплавні зміцнювальні матеріали наносилися наварюванням зв'язуючої металевої основи на зміцнювану поверхню. Зазвичай формування твердосплавного зміцнення на ріжучі елементи проводиться кисневоацетиленовою або водневою зваркою. Зварювальний стрижень або пруток зазвичай виконується у вигляді трубки з листа низьковуглецевої сталі, наповненої, в основному, частками карбіду. Наповнювач також може включати розкислювач для сталі, флюс і зв'язучу смолу. Твердосплавне зміцнення наноситься шляхом розплавлення кінця стрижня на грані зуба. Сталева трубка розплавлюється при її приварюванні до сталевого зуба і утворює зв'язуючу основу для часток карбіду. Розкислювач сплавлюється з низьковуглецевою сталлю трубки. Підвищена зносостійкість твердосплавного зміцнення необхідна для збільшення відстані, яка може бути пройдена буром до затуплення. Зносостійкість також дозволяє буровому долоту бурити до заданої глибини ефективніше, а значить, з більшою швидкістю. Відповідно, перевага підвищення зносостійкості виражається в зниженні витрат на буріння, обумовлених вартістю запасних частин і швидкістю буріння. Розкриття винаходу Пропонується бурове долото, що містить корпус долота і лапу долота, яка відходить від корпусу долота. Лапа долота має зовнішню поверхню, що проходить по кругу, веде сторону і неробочу сторону. Шарошка встановлена з можливістю обертання на консольно закріпленому (одним кінцем) несучому валу, який відходить всередину від лапи долота. На лапі долота сформований перший шар твердосплавної зміцнювальної композиції з частками карбіду, розподіленими в нікелевій основі. Цей перший шар утворює перший твердосплавний зміцнювальний шар. Бурове долото також має другий шар твердосплавної зміцнювальної композиції з частками карбіду, розподіленими в залізній основі, який формується на шарошці. Цей другий шар утворює другий твердосплавний зміцнювальний шар. Уздовж краю лапи долота, зв'язаного з шарошкой, може бути утворений затилок лапи. Щонайменше частина першого твердосплавного зміцнювального шару може бути сформований на затилку лапи. Шарошка може бути забезпечена безліччю зубів, і другий твердосплавний зміцнювальний шар також може бути сформований щонайменше на частині зубів. Шарошка також може мати калібрувальну поверхню і твердосплавний зміцнювальний шар калібрувальної поверхні, який формується на калібрувальній поверхні і вибирається з групи, що складається з першого твердосплавного зміцнювального шару і другого твердосплавного зміцнювального шару. 90711 6 Твердосплавний зміцнювальний шар калібрувальної поверхні може бути першим твердосплавним зміцнювальним шаром. Твердосплавний зміцнювальний шар калібрувальної поверхні також може бути другим твердосплавним зміцнювальним шаром. Перший твердосплавний зміцнювальний шар також може бути сформований на ведучій стороні бурового долота. Перший твердосплавний зміцнювальний шар може проходити від затилку лапи уздовж ведучої сторони лапи долота. Перший твердосплавний зміцнювальний шар також може бути сформований на ведучій стороні лапи долота і проходити до неробочої сторони лапи долота. Перший твердосплавний зміцнювальний шар може містити спечені гранули з карбіду діаметром приблизно від 37 до 420 мкм або діаметром приблизно від 75 до 177 мкм. У першому твердосплавному зміцнювальному шарі можуть міститися сферичні литі гранули з карбіду діаметром приблизно від 45 до 160 мкм і сферичні спечені гранули з карбіду діаметром приблизно від 75 до 177 мкм. У першому твердосплавному зміцнювальному шарі можуть міститися сферичні литі гранули з карбіду діаметром приблизно від 45 до 160 мкм і спечені гранули з карбіду діаметром приблизно від 75 до 177 мкм, тоді як в другому твердосплавному зміцнювальному шарі можуть міститися сферичні спечені гранули з карбіду діаметром приблизно від 590 до 1190 мкм. Спосіб виготовлення бурового долота включає крок нанесення на лапу долота шару твердосплавної зміцнювальної композиції за допомогою перенесення на лапу долота часток карбіду, розподілених в нікелевій основі, за допомогою імпульсного плазмено-дугового процесу. Спосіб також включає нанесення шару композиції твердосплавного зміцнення шарошки на шарошку за допомогою пальника і твердосплавної трубки, що містить частки карбіду, розташовані усередині залізної трубки (трубки залізної основи). Несення шару твердосплавної зміцнювальної композиції лапи долота може включати подачу суміші, що містить спечені гранули карбіду діаметром приблизно від 37 до 420 мкм, нікель та інертний газ, по кільцевому каналу, що оточує електрод, у вихідний отвір. Нанесення шару твердосплавної зміцнювальної композиції лапи долота також може включати розплавлення суміші в твердосплавну зміцнювальну композицію у вигляді плазми, яка наноситься на лапу долота за допомогою створення електричної дуги між лапою долота і електродом, коли вихідний отвір знаходиться поблизу лапи долота. При такій технології, безліч сферичних литих гранул з карбіду діаметром приблизно від 45 до 160 мкм можуть рухатися з потоком суміші по кільцевому каналу в отвір, з подальшим їх розплавленням електричною дугою. На кроці нанесення шару композиції твердосплавного зміцнення шарошки, частки карбіду можуть включати сферичні спечені гранули карбіду діаметром приблизно від 590 до 1190 мкм і сферичні литі гранули карбіду діаметром приблизно від 177 до 250 мкм. 7 В іншому варіанті, бурове долото може включати корпус долота, з лапою долота, що відходить від корпусу долота. Лапа долота має зовнішню поверхню, що проходить по кругу, ведучу сторону і неробочу сторону. Шарошка встановлена з можливістю обертання на консольно закріпленому несучому валу, який відходить всередину від лапи долота. Уздовж зв'язаного з шарошкою краю лапи долота утворений затилок лапи долота. На шарошці є безліч зубів. На затилку лапи сформований твердосплавний зміцнювальний шар з часток карбіду, розподілених в нікелевій основі. Шар твердосплавного зміцнення ведучої сторони з часток карбіду, розподілених в нікелевій основі, формується на ведучій стороні лапи долота. Нарешті, бурове долото також має шар твердосплавного зміцнення зубів з часток карбіду, розподілених в залізній основі, який формується на щонайменше вибраній частині зубів. Зуби бурового долота можуть мати калібрувальний вінець зубів, що володіє калібрувальною поверхнею. Бурове долото також може мати шар твердосплавної зміцнювальної композиції калібрувальної поверхні зубів з часток карбіду, розподілених в нікелевій основі, сформований на калібрувальній поверхні. Діаметр всіх часток карбіду в композиції твердосплавних зміцнювальних шарів затилка лапи і ведучої сторони може бути менше 420 мкм. Діаметр всіх часток карбіду в композиції твердосплавних з зміцнювальних шарів затилка і лапи і ведучої сторони може бути також менше 177 мкм. Діаметр всіх часток карбіду в композиції твердосплавних зміцнювальних шарів затилка лапи і ведучої сторони може складати менше 177 мкм, а діаметр щонайменше частини часток карбіду в шарі твердосплавної зміцнювальної композиції зубів складає більше 177 мкм. Короткий опис креслень Нижче винахід детальніше розглянуто з посиланням на креслення, що додаються, на яких: на фіг. 1 представлений вигляд збоку бурового долота з твердосплавним зміцненням відповідно до справжнього винаходу; на фіг. 2 схематично в розрізі представлено нанесення твердосплавного зміцнення на лапу шарошки; на фіг. 3 представлена мікрофотографія твердосплавного зміцнення, нанесення якого показане на фіг.2; на фіг. 4 представлено зображення в перспективі процесу нанесення твердосплавного зміцнення на зуб шарошки бурового долота, показаного на фіг. 1. Переважні варіанти здійснення винаходу Як показано на фіг. 1, у бурового долота 11, відповідно до справжнього винаходу, є корпус 13 долота. На верхньому кінці корпусу 13 долота є різьблення 15 для приєднання долота до бурової колони (не показана). На корпусі 13 долота є три компенсатори 17 тиску мастила для зниження різниці тиску мастила в долоті і бурового розчину зовні долота. На корпусі 13 долота є щонайменше одна промивальна насадка 19 для подачі під тиском бурового розчину з бурової колони для вине 90711 8 сення вибуреної породи і охолодження долота 11. До корпусу 13 долота прикріплений з можливістю обертання один або більше ріжучий елемент, або шарошка 21. Зазвичай кожне долото 11 має три шарошки 21, і на фіг. 1 одна з шарошок 21 затулена та її не видно. Кожна з шарошок 21 має, в цілому, конічну форму і містить безліч зубів 23, розташованих круговими рядами. У даному варіанті здійснення, зуби 23 вирізані або вифрезерувані з металу-основи шарошки 21. У іншому варіанті здійснення зуби можуть бути деталями, що пресуються з порошку карбіду вольфраму, встановлені на пресовій посадці у відповідні отвори в металі-основі шарошки. У кожної шарошки 21 біля основи є калібрувальна поверхня 25, яка визначає калібр або діаметр долота 11. Корпус 13 виконаний з трьох голівок, зварених одна з одною. У кожної голівки є лапа 27 долота, що відходить від корпусу 13 вниз і що кріпить одну з шарошок 21. Зовнішні поверхні лап 27 долота і голівок є сегментами круга, що визначає зовнішній діаметр долота 11. Втоплені частини 29 розташовуються між лапами 27 долота, причому, оскільки розмір тут менше зовнішнього діаметру корпусу 13, в цих частинах утворюються канали для повернення бурового розчину і вибуреної породи. Твердосплавне зміцнення 31 лапи долота наноситься на частини кожної голівки і її лапу 27 долота. Конфігурація зони твердосплавного зміцнення 31 лапи долота може бути різною. Різні конфігурації зони твердосплавного зміцнення 31 лапи долота описані в патентній заявці US 10/902,222, поданій 29 липня 2004 p., опублікованій 2 лютого 2006 р. під номером US2006/0021800 і повністю включеною в даний опис за допомогою посилання. У даному прикладі твердосплавне зміцнення 31 лапи долота являє потовщення, що проходить вниз з району компенсатора 17 уздовж ведучої сторони голівки і лапи долота до нижнього краю або затилка 32 лапи кожної лапи 27 долота. Нижня частина зони твердосплавного зміцнення 31 лапи долота зігнута, повторюючи контур затилка 32 лапи. В цілому зона твердосплавного зміцнення 31 лапи долота в даному прикладі має форму крюка. Для фахівця має бути очевидне, що зона твердосплавного зміцнення 31 може мати ряд різних конфігурацій, включаючи і такі, де зона твердосплавного зміцнення 31 проходить від ведучої сторони лапи 27 долота до неробочої сторони лапи 27 долота. У показаному на фіг. 2 переважному варіанті здійснення, твердосплавне зміцнення 31 лапи долота наноситься за допомогою пальника 33 на автоматизованому багатокоординатному верстаті, хоча може наноситися і вручну. Пальником 33 твердосплавне зміцнення 31 наноситься згідно заданої конфігурації. Пальник 33 використовується звичайним способом в технології, відомій як процес імпульсного плазменно-дугового перенесення (РРТА). У пальнику 33 є електрод 35, розташований у внутрішній трубці 37. Зовнішня трубка 39 охоплює внутрішню трубку 37, утворюючи кільцевий канал 41. Матеріал 43 твердосплавного зміцнення у вигляді порошку та інертний газ подають 9 ся із завантажувального пристрою (не показано) по кільцевому каналу 41. У нижній частині кільцевого каналу 41 розташований отвір 45 діаметром D. Між електродом 35 і внутрішньою трубкою 33 вниз подається захисний газ 47. Пульсуючим постійним струмом, що пропускається між електродом 35 і лапою 37 долота, підтримується дуга 50, яка створює потік 48 плазми, що містить порошок матеріалу 43 твердосплавного зміцнення. Матеріал 43 твердосплавного зміцнення складається з часток сплаву металу як основи і часток карбіду. У відомих застосуваннях процесу РРТА по зовнішній поверхні часток голівки бурового долота, частки карбіду містять тільки литі частки карбіду кремнію або частки монокристала карбіду. У справжньому винаході також використовуються спечені або зцементовані гранули 49 карбіду кремнію (фіг. 3), які, як відомо, раніше не використовувалися в процесі РРТА твердосплавного зміцнення зовнішніх поверхонь бурового долота. Спечені або зцементовані гранули 49, показані на фіг. 3 світлішими частками (пунктиром), містять кристали часток карбіду кремнію, спечені з використанням зв'язуючого матеріалу, зазвичай кобальту. Вміст зв'язуючої речовини може змінюватися, в одному з варіантів здійснення зв'язуюча речовина містить 6% кобальту. У переважному варіанті здійснення, спечені гранули 49 карбіду мають, в цілому, сферичну форму. При цьому спечені гранули 49 карбіду можуть не мати правильної сферичної форми, але у них немає гострих країв, кутів і виступів, які зазвичай бувають у роздроблених або інших несферичних кристалів або гранул карбіду. Ці поверхневі неоднорідності приводять до появи у часток залишкової напруги і можуть розплавитися в процесі нанесення твердосплавної композиції, погіршуючи властивості твердосплавного зміцнення. Вважається, що гранули, які володіють приблизно сферичною формою, мають знижений рівень залишкової напруги і зазвичай не мають неоднорідностей, які можуть розплавитися в процесі нанесення покриття. Спечені гранули карбіду раніше використовувалися для твердосплавного зміцнення бурового інструменту за допомогою іншої, ніж РРТА, технології, і володіли великим розміром. Спечені гранули 49 карбіду в справжньому винаході мають бути достатньо малі, щоб не закупорити отвір 45. У переважному варіанті здійснення, максимальний діаметр а, спечених гранул 49 карбіду складає менше половини діаметра D отвору 45. Діаметр D може бути різним, наприклад, 0,045 дюйма. Необхідний діаметр спечених гранул 49 карбіду складає приблизно від 37 до 420 мкм (0,001 дюйма = 25, 4 мкм), а переважніше, від 75 до 177 мкм. Для переважного інтервалу розмірів, розмір комірки сита 90711 10 відповідає мешу від -60 до +200. Це означає, що відбираються частки, які проходять крізь сито з мешем 60, але затримуються ситом з мешем 200. Як згадувалося вище, матеріали 43 для твердосплавного зміцнення також включають сферичні литі гранули 51, також показані на фіг. 3. Для застосування з пальником 33 використовуються звичайні сферичні литі гранули 51 звичайного розміру. Сферичні литі гранули 51 зазвичай мають правильнішу сферичну форму, ніж спечені гранули 49 карбіду, і також достатньо малі, щоб не закупорювати кільцевий канал 41 пальника 33. У переважному варіанті здійснення, діаметр сферичних литих гранул 51 складає від 45 до 160 мкм, але інтервал може бути й іншим. Співвідношення кількості сферичних литих гранул 51 і спечених гранул 49 може відрізнятися в різних застосуваннях. В одному з варіантів здійснення вагове співвідношення може складати 25% сферичних литих гранул 51 на на основі заліза, а не нікелю. Твердосплавне зміцнення 53 може бути відомого типу. У даному варіанті здійснення, твердосплавне зміцнення 53 наноситься звичайним ручним способом з використанням трубки 55 з матеріалом твердосплавного зміцнення і киснево-ацетиленового пальника 57. Трубка 55 містить наповнювач, що є необхідною сумішшю матеріалів твердосплавного зміцнення і розташований навколо метал трубки 55, який виконує роль зв'язуючої основи або металу сплаву. У трубці 55 можуть бути розташовані різноманітні твердосплавні зміцнювальні матеріали. В одному з прикладів, твердосплавний зміцнювальний матеріал може мати в своєму складі наступні компоненти: сферичні гранули спеченого карбіду вольфраму з мешем -16/+20 (приблизно, від 820 до 1190 мкм) - приблизно 33% сферичні гранули спеченого карбіду вольфраму з мешем -20/+30 (приблизно, від 590 до 840 мкм) - приблизно 35% роздроблений спечений карбід вольфраму з мешем -20/+30 (приблизно, від 590 до 840 мкм) приблизно 15% сферичні гранули литого карбіду вольфраму з мешем -60/+85 (приблизно, від 250 до 177 мкм) приблизно 15%. Крім того, в трубці зазвичай містяться додаткові елементи, наприклад, силікомарганець та ніобій. У переважному варіанті здійснення, вага твердосплавних зміцнювальних часток складає від 67% до 71% від ваги металу сплаву трубки 55. Тоді як винахід був проілюстрований деякими прикладами його здійснення, для фахівців має бути очевидне, що воно не обмежене тільки ними і в рамках винаходу можливі різні зміни. 11 90711 12 13 Комп’ютерна верстка І. Скворцова 90711 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюBit leg and cone hardfacing for earth-boring bit

Автори англійськоюOverstreet James L.

Назва патенту російськоюТвердосплавное укрепляющее покрытие для лапы и шарошки бурового долота

Автори російськоюОверстрит Джеймс Л.

МПК / Мітки

МПК: E21B 10/08, E21B 10/50

Мітки: шарошки, зміцнювальне, твердосплавне, долота, покриття, бурового, лапи

Код посилання

<a href="https://ua.patents.su/7-90711-tverdosplavne-zmicnyuvalne-pokrittya-dlya-lapi-i-sharoshki-burovogo-dolota.html" target="_blank" rel="follow" title="База патентів України">Твердосплавне зміцнювальне покриття для лапи і шарошки бурового долота</a>

Попередній патент: Складнополіефірні композиції, які містять поглинаючі кисень полідієни, та спосіб їх одержання

Випадковий патент: Спосіб термічної обробки пиловидного палива