Ролик конвеєрний

Формула / Реферат

1. Ролик конвеєра, що містить циліндричний корпус, виготовлений із композиційного полімерного матеріалу з наповнювачем, вісь, підшипники та ущільнювальні елементи, який відрізняється тим, що корпус ролика виготовлений з додаванням мінерального наповнювача у кількості 50-80 % від загальної маси композиційного матеріалу і при цьому виконаний як одне ціле з підшипниковими стаканами за рахунок розширення внутрішнього осьового каналу на кінцях з утворенням місць посадки підшипників з ущільнювальними елементами.

2. Ролик конвеєра за п. 1, який відрізняється тим, що додатково в підшипникових стаканах встановлені втулки, порожнини яких заповнені консистентним мастилом.

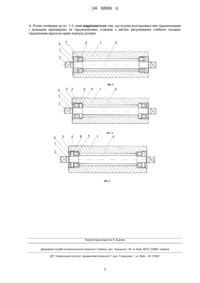

3. Ролик конвеєра за пп. 1-2, який відрізняється тим, що втулки розташовані між лабіринтними ущільненнями та підшипниками з метою проходження мастила до підшипників.

4. Ролик конвеєра за пп. 1-3, який відрізняється тим, що втулки розташовані між підшипниками і днищами відповідних їм підшипникових стаканів з метою регулювання глибини посадки підшипників відносно краю корпусу ролика.

Текст

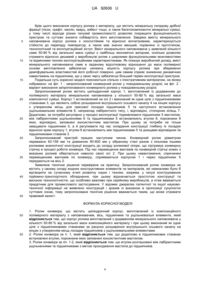

Реферат: UA 92606 U UA 92606 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі підйомно-транспортного машинобудування, а саме стосується конструкції конвеєрного ролика, та може бути використана для транспортування вантажів стрічковими конвеєрами та іншими транспортуючими пристроями, що застосовуються в гірничодобувній, металургійній, будівельній, хімічній та інших галузях промисловості. Відомий ролик конвеєра, який містить циліндричний металевий корпус, виконаний як одне ціле з підшипниковими стаканами, утвореними його кінцевими частинами, вигнутими усередину в радіальному та осьовому напрямах, вісь, підшипники та ущільнення [див. патент України № 6 13873 (U) з класу МПК B65G 39/00, опублікований 17.04.2006 у Бюл. № 4]. Недоліком відомого технічного рішення є те, що корпус ролика має складну металоємну конструкцію, відзначається значною вагою, а також є нетехнологічним у виготовленні та має низьку ремонтопридатність і обмежену сферу застосування. Вказаний недолік пояснюється наступним чином: через схильність до корозії металевий корпус ролика має низьку зносостійкість, а отже ролик не може використовуватися в хімічно агресивних середовищах, при транспортуванні абразивних матеріалів, зокрема на агломераційному виробництві, шахтах, видобувних кар'єрах, збагачувальних фабриках тощо, оскільки за таких умов його корпус виходить з ладу значно раніше розрахункового терміну експлуатації ролика в цілому. При цьому низька ремонтопридатність відомого ролика зумовлена складністю виготовлення корпусу методом пластичної деформації, що негативно позначається на собівартості виробу, а також трудомісткістю технічного обслуговування при виконанні ремонтних робіт. Крім цього суттєвим конструктивним недоліком відомого технічного рішення також слід вважати складність вузла примикання підшипника до корпусу ролика, представленого цілою системою стопорних, захисних та ущільнюючих засобів (різних видів кілець та лабіринту), встановлення яких при зборці ролика вимагає попередньої складної багатоступеневої механічної обробки осі. Вказані недоліки частково усунені у відомому ролику стрічкового конвеєра, що містить корпус у вигляді неметалевого порожнистого циліндра, армованого на кінцях із зовнішньої та внутрішньої поверхні металевими обоймами і встановленого на осі за допомогою підшипників кочення з торцевими й радіальними ущільнюючими елементами, які розташовані між собою під кутом 90° та виконані як одне ціле для одночасного контактування з нерухомою торцевої поверхнею підшипників кочення і рухомими обоймами корпусу ролика [див. патент Російської 6 Федерації № 2093445 (С1) з класу MПК B65G 39/00, опублікований 20.10.1997]. Недоліками відомого технічного рішення залишаються відносно висока вага конструкції ролика, зумовлена наявністю металевих обойм на торцях його корпусу, низька зносостійкість робочої поверхні корпусу ролика, пов'язана з незадовільними техніко-експлуатаційними характеристиками матеріалу, з якого він виконаний (деревина), а також низька ремонтопридатність, що полягає у незручності монтажу/демонтажу великої кількості бандажних кілець, які, згідно з відомою пропозицією, мають бути встановлені на корпусі ролика з кроком 3560 мм для забезпечення належної міцності останнього. До недоліків конструкції відомого ролика також слід віднести складність взаємного просторового розташування запропонованих торцевих і радіальних ущільнюючих елементів, що ставить під сумнів можливість їх використання у різних конструкціях конвеєрних роликів - з різними габаритними параметрами корпусів та різними типами встановлених підшипників. Окрім цього, наявність всіх вищевказанних конструктивних елементів - металевих обойм, бандажних кілець, торцевих і радіальних ущільнюючих елементів, з'єднаних між собою особливим чином, а саме гнучкою перемичкою з перерізом, рівним 1/2 діаметра радіального елементу - суттєво ускладнює конструкцію та технологію виготовлення відомого ролика, що негативно позначається на собівартості готового виробу. Найбільш близьким за своєю суттю та ефектом, що досягається, і який приймається за прототип, є ролик конвеєра, що містить циліндричний корпус, виготовлений із композиційного полімерного матеріалу з наповнювачем, вісь, підшипники, ущільнювальні елементи і торцеві кришки, при цьому підшипники розташовані у буксах, які зсередини армовані металевими втулками, а на зовнішній поверхні містять ребра жорсткості, ідентичні ребрам жорсткості, виконаним по колу на внутрішній поверхні корпусу [див. патент Російської Федерації № 2244670 7 (С1) з класу МПК B65G 39/09, опублікований 20.01.2005 у Бюл. № 2]. Спільними ознаками відомого ролика та рішення, що заявляється, є наявність у обох конструкціях циліндричного корпусу, виготовленого із композиційного полімерного матеріалу з наповнювачем, осі, підшипників та ущільнювальних елементів. Проте відома конструкція містить ряд конструктивних і технологічних відмінностей, які заважають отриманню технічного результату, передбаченого об'єктом корисної моделі, що заявляється. Основним недоліком прототипу є складність конструкції та недосконалість просторової конфігурації корпусу ролика. Даний недолік полягає, зокрема, у наявності ребер жорсткості на внутрішній поверхні останнього. Наявність у конструкції вказаних ребер жорсткості суттєво 1 UA 92606 U 5 10 15 20 25 30 35 40 45 50 55 60 ускладнює виробництво ролика та обмежує строк його використання. Так, за умов інтенсивної експлуатації зі значними навантаженнями, а також у результаті старіння матеріалу корпуса, вказані ребра жорсткості в значній мірі деформуються, що приводить до порушення цілісності конструкції. При цьому також збільшуються динамічні навантаження на підшипники, внаслідок чого вони швидко зношуються і заклинюють, ролик виходить з ладу та може спричинити аварійну ситуацію на виробництві. Наступним суттєвим недоліком відомого технічного рішення є те, що конструкція ролика ускладнена наявністю букс, які виконують функцію корпусів підшипників. Присутність їх у конструкції зумовлена, знову ж таки, недосконалістю просторової конфігурації корпусу ролика. Вказані букси є складними та нетехнологічними у виготовленні, оскільки, згідно із відомою пропозицією, зсередини армовані металевими втулками, а на зовнішній поверхні містять ребра жорсткості, відповідні за конфігурацією вищевказаним ребрам жорсткості на внутрішній поверхні самого корпусу ролика. Окрім додаткових виробничих витрат, подібне рішення є причиною значної трудомісткості при зборці та низької ремонтопридатності пристрою. Також важливим недоліком відомого ролика є те, що його конструкція ускладнена наявністю допоміжних пристосувань у вигляді стопорних штифтів і втулок, які застосовуються для захисту підшипникових вузлів від осьового переміщення, при цьому кріплення корпусів підшипників (букс) до корпусу ролика за допомогою вказаних стопорних штифтів є ненадійним, а необхідність приварення стопорних втулок до осі значно ускладнює зборку ролика. Крім цього суттєвим недоліком відомого ролика є те, що відносна герметичність його конструкції забезпечується за рахунок використання цілої системи елементів складної просторової конфігурації. Вказаний недолік, зокрема, пояснюється наявністю у конструкції ролика складного триканального лабіринтного ущільнення з карманом для мастила, яке виконане на одному із торців букси підшипника, при цьому на протилежному її кінці виконана кільцева проточка трапецієдального перерізу, яка сполучена, відповідно, з кільцевим трапецієдальним буртиком втулки вищевказаного лабіринтного ущільнення із утворенням додаткового зазору для мастила. Крім цього втулка лабіринтного ущільнення додатково містить кільцеві виступи і впадини трапецієдальної форми, розташовані на поверхні, зверненій до кришки ролика, з можливістю утворення ще одного зазору для мастила з відповідними виступами і впадинами, виконаними на внутрішньому боці вказаної кришки. Наявність такого складного взаємного просторового розташування всіх цих елементів суттєво ускладнює конструкцію ролика та призводить до зниження його ремонтопридатності. Іншим важливим недоліком відомого технічного рішення є те, що попри наявність у конструкції ролика одразу кількох камер з мастилом, жодна із них не може повною мірою виконувати свою пряму функцію - підживлювати мастилом підшипниковий вузол. Це пояснюється недосконалістю їхнього взаємного розташування, зокрема тим, що вказані камери розосереджені в межах ущільнювального вузла з метою герметизації конструкції ролика. При цьому можна припустити, що мастило, яке знаходиться у вказаних камерах, враховуючи їх місцерозташування та призначення, потенційно може бути забруднене у ході експлуатації ролика внаслідок потрапляння в нього твердих часток бруду, вологи тощо, а отже не повинно проходити до підшипникового вузла. Проте навіть такий складний ущільнювальний вузол не спроможний надійно захистити конструкцію відомого ролика від потрапляння всередину вологи і бруду, що також слід вважати серйозним недоліком відомого технічного рішення. Причина цього криється у наявності роз'ємного з'єднання між корпусом ролика та буксою підшипника. Забруднення можуть проникати у зону контакту внутрішньої поверхні корпусу ролика та зовнішньої поверхні букси, особливо враховуючи той факт, що загальна площа вказаної зони контакту у відомому рішенні збільшена через наявність на обох поверхнях ребер жорсткості. Наступний недолік відомого технічного рішення стосується композиційного матеріалу, з якого виготовлений корпус ролика. Зокрема, недоліком є те, що в складі вказаного матеріалу як наповнювач використана органічна речовина, а саме деревна тирса. Через вказаний наповнювач корпус ролика має незадовільні техніко-експлуатаційні характеристики. По-перше, деревний наповнювач, що входить до складу композиційного матеріалу, з якого виготовлений корпус ролика, схильний до водопоглинання, що може змінювати геометричні параметри конструкції і спричиняти відмову роботи ролика. Зокрема, саме гігроскопічність деревного наповнювача може бути причиною не тільки технологічного, а й експлуатаційного зіступу корпусу, особливо при експлуатації ролика в умовах високих температур і вологості. По-друге, запропонований наповнювач має низьку температуру займання, що впливає на температурні умови технологічного процесу виготовлення ролика і різко обмежує сферу його застосування, оскільки виріб є пожежонебезпечним. По-третє, зважаючи на фізико-хімічні властивості 2 UA 92606 U 5 10 15 20 25 30 35 40 45 50 55 60 вказаного наповнювача, його вміст, згідно з відомою пропозицією, не може перевищувати 50 % від загальної маси композитної суміші, а це не дозволяє знизити собівартість виготовлення корпусу ролика за рахунок більш дешевого, порівняно із полімерною основою, наповнювача. По-четверте, використання деревної тирси як наповнювача при виготовленні корпусу ролика не дозволяє досягти необхідних міцнісних характеристик робочої поверхні (тіла ролика), не сприяє підвищенню зносостійкості корпусу, не надає внутрішній поверхні корпусу фрикційних властивостей, що особливо є бажаним на його торцях, в місцях встановлення підшипників. В основу корисної моделі поставлено задачу покращити техніко-експлуатаційні характеристики та розширити функціональні можливості ролика конвеєра за рахунок спрощення конструкції підшипникового вузла, підвищення технологічності конструкції в цілому з одночасним зниженням собівартості її виготовлення, а також підвищення ремонтопридатності шляхом зміни просторової конфігурації корпусу ролика та створення фрикційного зв'язку між корпусом і підшипником ролика. Поставлена задача вирішується тим, що у ролику конвеєра, який містить циліндричний корпус, виготовлений із композиційного полімерного матеріалу з наповнювачем, вісь, підшипники та ущільнювальні елементи, згідно з корисною моделлю, корпус ролика виготовлений з додаванням мінерального наповнювача у кількості 50-80 % від загальної маси композиційного матеріалу і при цьому виконаний як одне ціле з підшипниковими стаканами за рахунок розширення внутрішнього осьового каналу на кінцях з утворенням місць посадки підшипників з ущільнювальними елементами. Крім цього, згідно з корисною моделлю, конструкція запропонованого ролика додатково передбачає наявність у підшипникових стаканах втулок, порожнини яких заповнені консистентним мастилом. Вказані втулки можуть бути встановлені між лабіринтними ущільненнями та підшипниками і виконувати при цьому функцію камер для проходження мастила до підшипників. Або вони можуть бути встановлені між підшипниками і днищами відповідних їм підшипникових стаканів, додатково регулюючи при цьому глибину посадки підшипника відносно краю корпусу ролика. Перераховані ознаки запропонованого технічного рішення стосовно ролика конвеєра є суттєвими ознаками корисної моделі, що заявляється, а їх сукупність забезпечує досягнення очікуваного технічного результату - спрощення конструкції пристрою з одночасним підвищенням його технологічності, а також зниження собівартості виготовлення і досягнення високих показників зносостійкості та ремонтопридатності. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом, що досягається, полягає в наступному. Запропонований цілісний корпус ролика є елементом конструкції, що суміщає в собі функції корпусу та двох підшипникових стаканів (посуті останні є розширеннями внутрішнього осьовогоканалу корпусу, сформованими на його кінцях). Таке рішення усуває необхідність додатково використовувати корпуси для підшипників (букси) та пристосування для закріплення останніх відносно корпусу ролика, а також не потребує посилення конструкції корпусу ролика ребрами жорсткості. За рахунок цього досягається суттєве спрощення конструкції пристрою, порівняно із прототипом, а також відчутно знижується собівартість його виготовлення та вартість обслуговування у ході експлуатації. Крім цього цілісність (монолітність) конструкції корпусу у запропонованому ролику забезпечує надійний захист від потрапляння в робочу зону підшипників пилу, бруду, вологи та абразивних часток, а отже, на відміну від прототипу, не потребує використання торцевих кришок і ущільнювачів надскладної конструкції. Враховуючи вищеописану конфігурацію корпусу та можливість використання регулювальних втулок, запропонований ролик конвеєра може бути укомплектований підшипниками та ущільнювачами будь-якої відомої конструкції, наприклад, лабіринтними ущільнювачами, ущільнюючими кільцями тощо, в різних комбінаціях без погіршення техніко-експлуатаційних характеристик, чим забезпечується універсальність конструкції. При цьому мастило, що знаходиться в порожнинах регулювальних втулок, надходить у зону тертя-кочення підшипників, що сприяє суттєвому підвищенню строку експлуатації запропонованого ролика. З метою більш надійного, у порівнянні з прототипом, захисту підшипників від осьового та радіального переміщення відносно корпусу ролика, сам корпус виконаний з композиційного полімерного матеріалу з додаванням мінерального наповнювача. Мінеральний наповнювач надає необхідних фрикційних властивостей внутрішній поверхні підшипникових стаканів і зовнішній робочій поверхні корпусу ролика, завдяки чому, відповідно, підшипники міцно розташовуються у місцях їх посадки без необхідності застосування жодних додаткових кріпильних засобів, і усувається спільна для більшості полімерних роликів проблема проковзування ролика під стрічкою під час роботи конвеєра через недостатнє зчеплення. 3 UA 92606 U 5 10 15 20 25 30 35 40 45 Крім цього виконання корпусу ролика з матеріалу, що містить мінеральну складову дрібної фракції (пісок, графіт, каолін, кварц, азбест тощо, а також багатокомпонентні мінеральні суміші, у тому числі відходи різних галузей промисловості) дозволяє покращити функціональність пристрою та суттєво знизити собівартість його виготовлення. Завдяки вмісту мінерального наповнювача корпус ролика є зносостійким та відносно вогнетривким, характеризується стійкістю до перепаду температур, а також має значно менший, порівняно із прототипом, технологічний та експлуатаційний зіступ. Вміст мінерального наповнювача у заявленій кількості саме 50-80 % від загальної маси суміші є найбільш економічно вигідним, оскільки дозволяє отримати відносно дешевий у виробництві ролик з широкими функціональними можливостями та відмінними техніко-експлуатаційними характеристиками. Як показує виробничий досвід, вміст мінерального наповнювача саме в заданому відсотковому відношенні до маси полімерної основи виготовлення забезпечує належну міцність корпусу ролика при збереженні демпфувальних властивостей його робочої поверхні, цим самим сприяє зниженню динамічних навантажень на підшипники, що у свою чергу забезпечує більший термін експлуатації пристрою. Подальша суть корисної моделі пояснюється спільно з ілюстративним матеріалом, на якому зображено: на фіг. 1 - запропонований конвеєрний ролик у повздовжньому розрізі; на фіг. 2 варіант виконання запропонованого конвеєрного ролика у повздовжньому розрізі. Запропонований ролик містить циліндричний корпус 1, виготовлений із додаванням до полімерного матеріалу мінеральною наповнювача у кількості 50-80 % від загальної маси композитної суміші. Корпус 1 встановлений на осі 2 і виконаний як одне ціле з підшипниковими стаканами 3, що являють собою розширення внутрішнього осьового каналу 4 на кінцях корпусу з утворенням місць для пресової посадки підшипників 5 та наступного встановлення ущільнювальних елементів 6, наприклад лабіринтного типу, і, відповідно, стопорних кілець 7. Додатково, за потреби регулярно у процесі експлуатації підживлювати підшипники 5 мастилом, між лабіринтними ущільненнями 6 та підшипниками 5 встановлюють втулки 8, порожнини 9 яких, відповідно, заповнені консистентним мастилом. При цьому за потреби не тільки змащувати підшипники 5, а й регулювати під час складання конструкції глибину їх посадки відносно краю корпусу 1, втулки 8 встановлюють між підшипниками 5 та днищами відповідних їм підшипникових стаканів 3. Запропонований пристрій працює наступним чином. Конвеєрний ролик діаметром переважно 63-159 мм та довжиною 80-600 мм у зібраному стані разом з кількома іншими роликами аналогічної конструкції входить до складу роликової опори, що підтримує конвеєрну стрічку в процесі роботи конвеєра. Під час переміщення вантажів по конвеєрній стрічці кожен з вказаних роликів обертається навколо своєї осі 2. При цьому навантаження, спричинені переміщенням вантажів по конвеєру, сприймаються корпусом 1 і через підшипники 5 передаються на вісь 2. Заявлене технічне рішення перевірене на практиці. Запропонований ролик конвеєра не містить у своєму складі жодних конструктивних елементів чи матеріалів, які неможливо було б відтворити на сучасному етапі розвитку науки і техніки, зокрема, у галузі конструювання підйомно-транспортного обладнання, при цьому відзначається простотою конструкції та високою технологічністю, що особливо важливо при серійному виробництві, а отже вважається придатним для промислового застосування. У відомих джерелах патентної та іншої науковотехнічної інформації не виявлено конструкцій і зразків із вказаною в пропозиції сукупністю суттєвих ознак, тому запропоноване технічне рішення вважається таким, що може отримати правовий захист. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 1. Ролик конвеєра, що містить циліндричний корпус, виготовлений із композиційного полімерного матеріалу з наповнювачем, вісь, підшипники та ущільнювальні елементи, який відрізняється тим, що корпус ролика виготовлений з додаванням мінерального наповнювача у кількості 50-80 % від загальної маси композиційного матеріалу і при цьому виконаний як одне ціле з підшипниковими стаканами за рахунок розширення внутрішнього осьового каналу на кінцях з утворенням місць посадки підшипників з ущільнювальними елементами. 2. Ролик конвеєра за п. 1, який відрізняється тим, що додатково в підшипникових стаканах встановлені втулки, порожнини яких заповнені консистентним мастилом. 3. Ролик конвеєра за пп. 1-2, який відрізняється тим, що втулки розташовані між лабіринтними ущільненнями та підшипниками з метою проходження мастила до підшипників. 4 UA 92606 U 4. Ролик конвеєра за пп. 1-3, який відрізняється тим, що втулки розташовані між підшипниками і днищами відповідних їм підшипникових стаканів з метою регулювання глибини посадки підшипників відносно краю корпусу ролика. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B65G 39/09

Мітки: ролик, конвеєрний

Код посилання

<a href="https://ua.patents.su/7-92606-rolik-konveehrnijj.html" target="_blank" rel="follow" title="База патентів України">Ролик конвеєрний</a>

Попередній патент: Композиція для виготовлення корпусу конвеєрного ролика

Наступний патент: Спосіб складання конвеєрного ролика

Випадковий патент: Пристрій для обробки фотоматеріалів