Спосіб складання конвеєрного ролика

Формула / Реферат

1. Спосіб складання конвеєрного ролика, що включає пресову посадку підшипників на вісь та у кінцеві частини неметалевого циліндричного корпусу ролика з наступною установкою ущільнюючих елементів, який відрізняється тим, що спочатку один із підшипників встановлюють шляхом пресової посадки у кінцеву частину корпусу до упору у внутрішній буртик підшипникового гнізда, приймаючи за базову величину останнього внутрішній діаметр кінця корпусу ролика, потім у внутрішній осьовий канал корпусу, що відповідає діаметру обмеженої внутрішнім буртиком нижньої частини підшипникового гнізда, вставляють вісь, запресовуючи її у кільце попередньо встановленого підшипника, після чого аналогічним чином в іншу кінцеву частину корпусу ролика встановлюють другий підшипник, потім з обох боків встановлюють ущільнюючі елементи необхідної конфігурації, що відповідає вільному простору, утвореному в підшипникових гніздах на кінцях корпусу після монтажу підшипників, і фіксують конструкцію стопорними кільцями.

2. Спосіб складання конвеєрного ролика за п. 1, який відрізняється тим, що з метою регулювання довжини заглиблення підшипників відносно країв корпусу ролика перед пресовою посадкою останніх в порожнини підшипникових гнізд встановлюють регулюючі втулки відповідної висоти, попередньо заповнивши їх порожнини консистентним мастилом.

Текст

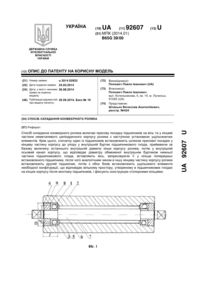

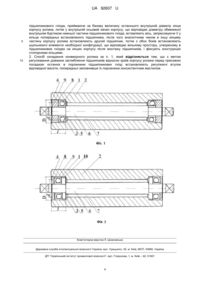

Реферат: UA 92607 U UA 92607 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі підйомно-транспортного машинобудування, а саме стосується способів монтажу/демонтажу обладнання для стрічкових та інших типів конвеєрів, та може бути використана для складання конвеєрних роликів під час їх виробництва або у ході виконання ремонтних робіт. Відомий, наприклад, спосіб складання роликової опори, згідно з яким на кінцях осі, розташованої в порожнині опорної труби, встановлюють підшипникові вузли, з'єднуючи при цьому корпуси підшипників з торцями опорної труби шляхом зварювання, та лабіринтові ущільнювачі, після чого складений вузол встановлюють коаксіально в порожнину циліндричної прес-форми з наступним відливанням навколо нього цілісного корпусу з полімерного матеріалу 7 [див. патент США № 3978181 (А) з класів МПК В29С33/00, В29С39/10, В29С39/32, В29С44/12, В29С53/04, В29С70/72, B29D99/00, B65G39/09, F16C13/02, опубл. 31. 08. 1976]. Недоліком відомого способу є складність його практичної реалізації, що полягає в суміщенні процесу складання роликової опори із виготовленням одного з її конструктивних елементів, а саме корпусу. Це означає, що складання конструкції роликової опори відомим способом не може бути виконане поза виробництвом, з повного набору готових комплектуючих деталей, а сама роликова опора, змонтована таким способом, є не ремонтопридатною. Крім того, відомий спосіб ускладнений операцією установки на осі опорної труби (захисного кожуха), що передбачає необхідність центрування її відносно осі та підшипникових вузлів з виконанням складної і трудомісткої механічної обробки (точіння, зварювання). Все це суттєво обмежує функціональність та сферу застосування вказаного технічного рішення. Вказані недоліки усунені у відомому способі складання ролика стрічкового конвеєра, згідно із яким вісь ролика з попередньо встановленими текстолітовими ковзними втулками, зафіксованими стопорними шайбами, розташовують в порожнині неметалевого циліндричного корпусу, після цього в обидва торці останнього запресовують корпуси підшипникових вузлів, укомплектованих, відповідно, підшипниками та ущільнюючими елементами [див. патент України 11 № 94140 (С2) з класу МПК B65G 39/00, опубл. 11.04.2011 у Бюл. № 7]. Недоліком відомого способу є складність та висока трудомісткість виконання монтажних/демонтажних робіт, що зумовлено необхідністю встановлювати на вісь ролика певну кількість текстолітових ковзних втулок, попередньо уклавши кожну з них в індивідуальну оболонку (корпус втулки), фіксуючи їх при цьому стопорними шайбами. Крім того, відомий спосіб складання має вузьку сферу застосування, адже відповідно до вказаною пропозиції, його реалізація є доцільною при складанні роликів довжиною понад 50 см. Найбільш близьким за своєю суттю та ефектом, що досягається, і який приймається за прототип, є спосіб складання конвеєрного ролика, який включає пресову посадку підшипників на вісь та у кінцеві частини неметалевого циліндричного корпусу ролика з наступною установкою ущільнюючих елементів, при цьому підшипники спочатку запресовують у підшипникові стакани, після чого один із утворених підшипникових вузлів запресовують у кінцеву частину корпусу ролика, а інший - напресовують на вісь, і в цьому складі запресовують в іншу кінцеву частину корпусу ролика, при цьому вільний кінець осі суміщають з попередньо запресованим у корпус підшипниковим вузлом, потім на вісь з обох боків одягають стопорні втулки і приварюють їх до осі, після чого встановлюють лабіринтні ущільнювальні елементи і закривають торці корпусу 7 кришками [див. патент Російської Федерації № 2244670 (С1) з класу МПК B65G39/09, опублікований 20.01.2005 у Бюл. № 2]. Спільними ознаками відомого способу і технологічного рішення, що пропонується, є: - пресова посадка підшипників на вісь у кінцевих частинах неметалевого циліндричного корпусу ролика; - встановлення ущільнювальних елементів переважно лабіринтного типу. Відмінні ознаки відомого способу розкриваються нижче у вигляді недоліків, які заважають отриманню технічного результату, передбаченого об'єктом корисної моделі, що заявляється. Основним недоліком відомого способу складання конвеєрного ролика є те, що він передбачає почергове встановлення підшипникових стаканів (корпусів підшипників) у порожнину корпусу ролика. Це є причиною високої трудомісткості процесу складання ролика, оскільки через велику ймовірність виникнення помилки у взаємному позиціонуванні деталей дуже важко забезпечити концентричність встановлених підшипникових стаканів на обох кінцях корпусу ролика. У іншому випадку неминуче виникає технологічний перекіс підшипникових стаканів, що призводить до концентрації напружень в місцях їх сполучення з кінцевими частинами корпусу ролика, а це є причиною швидкого руйнування країв корпусу ролика у процесі експлуатації. Разом із тим, навіть незначний перекіс запресованих у корпус ролика підшипникових стаканів гарантовано викликає неспіввісність кілець підшипників при сполученні їх з віссю ролика, що призводить до заклинювання підшипників. 1 UA 92607 U 5 10 15 20 25 30 35 40 45 50 55 60 Наступний суттєвий недолік відомого способу пов'язаний із попереднім та полягає, зокрема, у необхідності під час складання ролика додатково виконувати механічну обробку його корпусу. Це зумовлено застосуванням деталі корпусу складної просторової конфігурації (з внутрішніми повздовжніми ребрами жорсткості), в якій точність розмірів внутрішніх діаметрів є не постійною, а тому не може задовольнити монтажні вимоги щодо співвісності встановлення підшипників. Через це виникає необхідність виконувати обробку кінцевих частин корпусу ролика перед посадкою в них підшипникових вузлів. При цьому вартість процесу збирання суттєво збільшується. Також важливим недоліком відомого способу складання ролика є те, що він не передбачає можливості регулювати довжину заглиблення підшипників відносно країв корпусу ролика. При реалізації відомого способу заглиблення підшипників у корпус є значним, отже плече моменту сили є великим, а величина моменту сили - низькою. Зменшуючи довжину вказаного заглиблення, можна підвищувати вантажопідйомність підшипникових стаканів, а отже застосовувати у складі конструкції корпуси роликів меншої товщини, отримуючи після складання конструкцію меншої ваги. Ще одним важливим недоліком відомого способу є те, що процес складання конструкції додатково передбачає операції встановлення на вісь стопорних втулок з наступним приварюванням їх до осі, а також напресовування на торці корпусу ролика захисних кришок. Вказані маніпуляції ускладнюють процес та вимагають додаткового контролю за правильністю його реалізації. В основу корисної моделі поставлена задача удосконалення способу складання конвеєрних роликів за рахунок зниження загальної трудомісткості технологічного процесу та забезпечення високої точності з'єднання і фіксації деталей під час виконання монтажних робіт. Вирішення поставленої задачі досягається тим, що у відомому способі складання конвеєрного ролика, який включає пресову посадку підшипників на вісь та у кінцеві частини неметалевого циліндричного корпусу ролика з наступною установкою ущільнюючих елементів, згідно з пропозицією, спочатку один із підшипників встановлюють шляхом пресової посадки у кінцеву частину корпусу до упору у внутрішній буртик підшипникового гнізда, приймаючи за базову величину останнього внутрішній діаметр кінця корпусу ролика, потім у внутрішній осьовий канал корпусу, що відповідає діаметру обмеженої внутрішнім буртиком нижньої частини підшипникового гнізда, вставляють вісь, запресовуючи її у кільце попередньо встановленого підшипника, після чого аналогічним чином в іншу кінцеву частину корпусу ролика встановлюють другий підшипник, потім з обох боків встановлюють ущільнюючі елементи необхідної конфігурації, що відповідає вільному простору, утвореному в підшипникових гніздах на кінцях корпусу після монтажу підшипників, і фіксують конструкцію стопорними кільцями. Крім того, відповідно до іншого варіанта запропонованого способу, з метою регулювання довжини заглиблення підшипників відносно країв корпусу ролика перед пресовою посадкою підшипників в порожнини підшипникових гнізд встановлюють регулювальні втулки відповідної висоти, попередньо заповнивши їх порожнини консистентним мастилом. Перераховані ознаки запропонованого рішення щодо способу складання конвеєрного ролика є суттєвими ознаками корисної моделі, що заявляється, а їх сукупність забезпечує досягнення очікуваного технічного результату - зниження загальної трудомісткості процесу складання при одночасному підвищення точності з'єднання та фіксації деталей і вузлів за умов відсутності потреби в попередній їх механічній обробці. Причинно-наслідковий зв'язок суттєвих ознак запропонованого рішення стосовно способу складання конвеєрного ролика з технічним результатом, що досягається, полягає в наступному. Запропонований спосіб складання ролика передбачає пресову посадку підшипників безпосередньо у кінцеві частини корпусу ролика - тобто, на відміну від прототипу, без попереднього запресовування підшипників у підшипникові корпуси (стакани). Можливість цієї операції досягається за рахунок того, що як базову складальну деталь при реалізації даного способу використовують цілісну деталь корпусу ролика складної конфігурації, яка містить у своєму складі вбудовані місця для посадки підшипників - підшипникові гнізда. Згідно з пропозицією, базова величина вказаних підшипникових гнізд обмежується внутрішнім діаметром кінців циліндричного порожнистого корпусу ролика, а їх нижня частина для зручності монтажу підшипників містить кільцевий підтримуючий буртик, що знаходиться на одному рівні із заплечиками осі (вала), в які зазвичай упирають підшипник під час пресової посадки. Практична можливість отримання такої деталі не викликає жодних сумнівів, зважаючи на сучасний рівень розвитку технічного і технологічного виробництва - цілісний корпус ролика необхідної конфігурації може бути виготовлений з відомих матеріалів будь-яким відомим з рівня техніки методом, наприклад, у прес-формах шляхом лиття під тиском або пресування, при цьому до 2 UA 92607 U 5 10 15 20 25 30 35 40 45 50 переліку його конструкції входять загальновідомі і широковживані в різних сферах елементи (гніздо підшипника, буртик, отвір (канал) під вісь та ін.). Виготовлений таким чином корпус ролика, як правило, відзначається високим ступенем прямолінійності і має постійну точність розмірів внутрішнього і зовнішнього діаметрів, саме тому його внутрішній діаметр повністю задовольняє монтажні вимоги, а отже не потребує жодної додаткової механічної обробки. При цьому за рахунок виконання підшипникових гнізд безпосередньо на обох кінцях корпусу ролика забезпечується їх співвісність, що дозволяє усунути технологічний перекіс підшипників під час складання ролика. Все це дозволяє спростити процес складання ролика і суттєво знижує його трудомісткість. Крім того, згідно із пропозицією, процес складання ролика додатково може включати операцію встановлення регулювальних втулок, зменшуючи таким чином довжину заглиблення підшипників відносно країв корпусу ролика. Це певною мірою сприяє підвищенню вантажопідйомності кінцевих частин корпусу ролика, що сприймають навантаження, а отже позитивно впливає на техніко-експлуатаційні показники складеної конструкції ролика. При цьому виконання вказаної операції суттєво підвищує ремонтопридатність конструкції, зокрема створює умови для ефективного проведення ремонтних монтажних/демонтажних робіт. Регулювальні втулки (або принаймні одна з них) можуть бути встановлені у випадку заміни одного типу підшипників на інший або заміни типу ущільнювальних елементів. Такий спосіб складання забезпечує універсальність конструкції - залежно від бажаної глибини розташування підшипників відносно краю корпусу ролика можливе застосування різних видів ущільнювальних елементів, наприклад лабіринтних ущільнювачів, в тому числі багатоступеневих, ущільнюючих кілець будь-яких відомих конфігурацій тощо. При цьому заповнення порожнин вказаних регулювальних втулок консистентним мастилом сприяє збільшенню ресурсу роботи підшипників, що дозволяє скоротити частоту виконання ремонтних робіт. Подальша суть корисної моделі пояснюється спільно з ілюстративним матеріалом, на якому зображено: на фіг. 1 - повздовжній розріз конвеєрного ролика, складеного запропонованим способом; на фіг. 2 - повздовжній розріз конвеєрного ролика, складеного відповідно до іншого варіанта запропонованого способу. Складання конвеєрного ролика запропонованим способом здійснюють так. Підшипник 1 за допомогою горизонтального гідравлічного преса (не показаний) запресовують у кінцеву частину корпусу 2 до упору у внутрішній буртик 3 підшипникового гнізда 4 та, відповідно, до упору в заплечики 5 осі 6. При цьому базова величина підшипникового гнізда 4 дорівнює внутрішньому діаметру D кінця корпусу 1. Потім вісь 6 вставляють у внутрішній осьовий канал 7 корпусу 1, що відповідає діаметру d обмеженої внутрішнім буртиком 3 нижньої частини підшипникового гнізда 4, запресовуючи її кінець у кільце попередньо встановленого підшипника 1. Після цього на інший кінець осі надягають другий підшипник 1 і встановлюють його в іншу кінцеву частину корпусу ролика 2 аналогічним чином за пресовою посадкою горизонтальним гідравлічним пресом (не показаний), упираючи протилежний кінець корпусу 2 у матрицю (не показана). Потім в обидві порожнини гнізд 4 встановлюють ущільнюючі елементи 8 необхідної конфігурації, що відповідає по висоті вільному простору, утвореному в підшипникових гніздах 4 після монтажу підшипників 1, і фіксують конструкцію з обох боків стопорними кільцями 9. Крім того, за необхідності зменшити довжину l заглиблення підшипників 1 відносно країв корпусу 2 перед пресовою посадкою підшипників 1 в порожнини підшипникових гнізд 4 встановлюють регулювальні втулки 10 відповідної висоти, за необхідності попередньо заповнивши їх порожнини консистентним мастилом. Заявлене технічне рішення перевірене на практиці. Запропонований спосіб складання конвеєрного ролика не містить у своєму складі жодних елементів технології, які неможливо було б відтворити на сучасному етапі розвитку науки і техніки, зокрема, у галузі підйомнотранспортного машинобудування, а отже є придатним для промислового застосування, має технічні та інші переваги перед відомими аналогами, що підтверджує можливість досягнення технічного результату об'єктом, що заявляється. У відомих джерелах патентної та іншої науково-технічної інформації не виявлено способів із вказаною в пропозиції сукупністю суттєвих ознак, тому запропоноване технічне рішення вважається таким, що може отримати правовий захист. 55 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 60 1. Спосіб складання конвеєрного ролика, що включає пресову посадку підшипників на вісь та у кінцеві частини неметалевого циліндричного корпусу ролика з наступною установкою ущільнюючих елементів, який відрізняється тим, що спочатку один із підшипників встановлюють шляхом пресової посадки у кінцеву частину корпусу до упору у внутрішній буртик 3 UA 92607 U 5 10 підшипникового гнізда, приймаючи за базову величину останнього внутрішній діаметр кінця корпусу ролика, потім у внутрішній осьовий канал корпусу, що відповідає діаметру обмеженої внутрішнім буртиком нижньої частини підшипникового гнізда, вставляють вісь, запресовуючи її у кільце попередньо встановленого підшипника, після чого аналогічним чином в іншу кінцеву частину корпусу ролика встановлюють другий підшипник, потім з обох боків встановлюють ущільнюючі елементи необхідної конфігурації, що відповідає вільному простору, утвореному в підшипникових гніздах на кінцях корпусу після монтажу підшипників, і фіксують конструкцію стопорними кільцями. 2. Спосіб складання конвеєрного ролика за п. 1, який відрізняється тим, що з метою регулювання довжини заглиблення підшипників відносно країв корпусу ролика перед пресовою посадкою останніх в порожнини підшипникових гнізд встановлюють регулюючі втулки відповідної висоти, попередньо заповнивши їх порожнини консистентним мастилом. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B65G 39/00

Мітки: складання, ролика, спосіб, конвеєрного

Код посилання

<a href="https://ua.patents.su/6-92607-sposib-skladannya-konveehrnogo-rolika.html" target="_blank" rel="follow" title="База патентів України">Спосіб складання конвеєрного ролика</a>

Попередній патент: Ролик конвеєрний

Наступний патент: Спосіб виготовлення корпусу конвеєрного ролика

Випадковий патент: Спосіб діагностики центральних хоріоретинітів