Спосіб отримання шліфпорошку синтетичного алмазу

Номер патенту: 95950

Опубліковано: 12.01.2015

Автори: Зайцева Ірина Миколаївна, Ісонкін Олександр Михайлович, Ільницька Галина Дмитриївна, Соколов Олександр Миколайович

Формула / Реферат

1. Спосіб виготовлення порошків алмазу, що включає дроблення вихідного матеріалу, класифікацію отриманого матеріалу за зернистостями, розділення зерен окремих зернистостей у магнітному полі різної напруги на фракції, які відрізняються між собою за величиною питомої магнітної сприйнятливості, який відрізняється тим, що вихідний матеріал різних фракцій, отриманий після розділення у магнітному полі окремих зернистостей, піддають термічній обробці при температурі, що дорівнює не більше 0,8 температури плавлення сплаву-розчинника, який використовують при синтезі алмазу, і що входить у алмаз у вигляді включень.

2. Спосіб за п. 1, який відрізняється тим, що термічну обробку виконують в інертному середовищі за період не більше 25-30 хв.

3. Спосіб за п. 1, який відрізняється тим, що на дефектні ділянки поверхонь зерен порошків алмазу немагнітних фракцій після їх термічної обробки наносять частинки тонкодисперсного матеріалу, що забезпечує наступне розділення зерен у силовому полі на групи з різним рівнем дефектності поверхні і міцності.

4. Спосіб за п. 3, який відрізняється тим, що як частинки тонкодисперсного матеріалу використовують електропровідні або феромагнітні частинки з розмірами не більше 1000 нм.

Текст

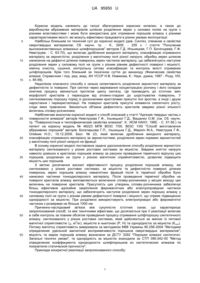

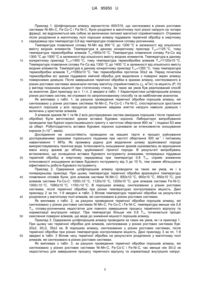

Реферат: Спосіб отримання шліфпорошку синтетичного алмазу включає дроблення вихідного матеріалу, класифікацію отриманого матеріалу за зернистостями, розділення зерен окремих зернистостей у магнітному полі різної напруги на фракції, які відрізняються між собою за величиною питомої магнітної сприйнятливості. Вихідний матеріал різних фракцій, отриманий після розділення у магнітному полі окремих зернистостей, піддають термічній обробці при температурі, що дорівнює не більше 0,8 температури плавлення сплаву-розчинника, який використовують при синтезі алмазу, і що входить у алмаз у вигляді включень. UA 95950 U (12) UA 95950 U UA 95950 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі збагачування корисних копалин, а також до виробництва абразивних матеріалів шляхом розділення зерен у силових полях на групи з різними властивостями і може бути використана для отримання порошків алмазу з різними характеристиками якості, які можуть ефективно працювати в різних умовах експлуатації. Найбільш близьким по технічній суті до корисної моделі (див. Синтез, спекание и свойства сверхтвердых материалов: Сб. научн. тр. - К., 2005. - 255 с. / стаття "Получение высококачественных алмазных шлифпорошков" авторов Г.Д. Ильницкая, Г.П. Богатырева, Г.Ф. Невструев. - С. 63-70), що включає дроблення вихідного матеріалу, класифікацію отриманого матеріалу за зернистістю, розділення у магнітному полі різної напруги, обробку зерен шляхом нанесення на дефектні ділянки поверхонь зерен частинок матеріалу, що забезпечують наступне розділення зерен у силовому полі на групи з різним рівнем дефектності поверхні і міцності, хімічну очистку, сушіння, контрольну ситову класифікацію та контроль якості отриманих шліфпорошків. Крім того близький за технічною суттю до винаходу (Физические свойства алмаза: Справочник / под. ред. акад. АН УССР Н.В. Новикова, К.: Наук. думка, 1987 - Розд. VIII, с. 85-99). Недоліком описаного способу є низька селективність розділення зернистого матеріалу за дефектністю їх поверхні. При синтезі через варіювання концентрацією розчину і його складом кінетика процесу змінюється протягом циклу синтезу. Це призводить до істотних змін морфології кристалів з переходом від атомно-гладких до шорсткуватих поверхонь. У синтезованому порошку поряд із досконалими кристалами присутні їхні зростки, а іноді і друзи наростання і перекристалізації. На поверхні кристалів присутні елементи скелетного росту, сліди ямок травлення. Змінюється об'ємна дефектність кристалів завдяки різної кількості включень сплаву-розчинника. Найближчим аналогом корисної моделі є спосіб описаний у статті "Адгезия твердых частиц к поверхности алмазов" авторів Невструєва Г.Ф., Ільницької Г.Д., Ващенко О.М. (см. Сб. научн. тр. "Поверхностные и теплофизические свойства алмазов", К.: ИСМ НАНУ, 1985. - С. 51-56.) та патент на корисну модель № 46223 МПК В03С 7/00, В03С 1/00 "Спосіб виготовлення абразивних порошків" авторів: Богатирьова Г.П., Ільницька Г.Д., Марініч М.А., Невструєв Г.Ф., Олійник Н.О.; 10.12.2009, Бюл. № 23, який включає дроблення вихідного матеріалу, класифікацію отриманого матеріалу за зернистостями, розділення зерен окремих зернистостей у магнітному полі різної напруги на фракції. В основу корисної моделі поставлена задача удосконалення способу розділення зернистого матеріалу синтезованого у різних ростових системах за міцністю. Завдяки зняттю напруги навколо домішок в кристалах порошків алмазу за рахунок проведення термічного відпуску цих порошків, розділених на групи з різною магнітною сприйнятливістю, дозволяє підвищити міцність цих порошків. З метою досягнення високої ефективності процесу розділення порошків алмазу, які синтезовано у різних ростових системах, за міцністю та дефектністю поверхні ділянки поверхонь зерен порошків алмазу немагнітних фракцій після їх термічної обробки було нанесено частинки тонкодисперсного матеріалу. Після проведення термічної обробки на поверхні кристалів алмазу виплавляються включення сплаву-розчинника у місцях виходу цих включень на поверхню кристалів. Присутність цих утворень сплаву-розчинника забезпечує більш ефективне адгезійне закріплення феромагнітних або електропровідних частинок тонкодисперсного матеріалу, що забезпечують наступне розділення зерен порошку алмазу у силовому полі на групи з різним рівнем дефектності поверхні і міцності, що сприяє підвищенню однорідності за міцністю. При розділенні використовують електропровідні або феромагнітні частинки з розмірами не більше 1000 нм. Причинно-наслідковий зв'язок між сукупністю істотних ознак, що характеризує запропонований спосіб, та між технічними ефектами, що досягаються при її реалізації включає в себе контроль за повним обсягом проведення процесу отримання шліфпорошку синтетичного алмазу, синтезованого у різних ростових системах, який здійснюється за зміною їх питомої 3 магнітної сприятливістю (, м /кг), міцністю в ньютонах (Р, Н) та однорідністю за міцністю (К одн). Питому магнітну сприятливість вимірювали за методикою М88 Украины 90.256-2004 "Методика определения удельной магнитной восприимчивости порошков сверхтвердых материалов"; міцність та марки порошків алмазу визначали за ДСТУ 3292 "Порошки алмазні синтетичні. Загальні технічні умови", та однорідність за міцністю знаходили за СТП 090.042-00 "Метод определения коэффициента однородности шлифпорошков из синтетических алмазов по показателю статической прочности". Приклади конкретної реалізації запропонованого способу: 1 UA 95950 U 5 10 15 20 25 30 35 40 45 50 55 Приклад 1. Шліфпорошки алмазу зернистістю 400/315, що синтезовані в різних ростових системах Ni-Mn-C, Fe-Co-C і Fe-Ni-C, були розділені в магнітному полі різної напруги на чотири фракції, які відрізняються між собою за величиною питомої магнітної сприйнятливості. Отримані після розділення в магнітному полі порошки алмазу піддавали термічній обробці в інертному середовищі при температурі 0,8 від температури плавлення сплаву-розчинника. Температура плавлення сплаву Ni-Mn від 900 °C до 1200 °C в залежності від кількісного вмісту вхідних елементів. Температура в даному конкретному прикладі Тпл=1125 °C, тому температура термообробки алмазів Т то=900±10 °C. Температура плавлення сплаву Fe-Co від 1300 °C до 1500 °C в залежності від кількісного вмісту вхідних елементів. Температура в даному конкретному прикладі Тпл=1400 °C, тому температура термообробки алмазів Тто=1120±10 °C. Температура плавлення сплаву Fe-Co від 1300 °C до 1400 °C в залежності від кількісного вмісту вхідних елементів. Температура в даному конкретному прикладі Т пл=1350 °C, тому температура термообробки алмазів Тто=1080±10 °C. Час термообробки протягом 30±2 хв. Перед початком термообробки всі зразки піддавали хімічній обробці для видалення з поверхні зерен алмазу поверхневих домішок. Після завершення термічної обробки в зразках алмазу, синтезованого в 3 різних ростових системах визначали питому магнітну сприйнятливість (, м /кг) та міцність (Р, Н) у вигляді показника міцності при статичному стиску. За таких же умов був реалізований спосіб за аналогом. Дані прикладу за п. 1 і п. 2 зведені в табл. 1 Характеристики шліфпорошків алмазу різних ростових систем, які отримані по запропонованому способу та за найближчим аналогом. Як випливає з табл. 1, за рахунок проведення термічної обробки порошків алмазу, які синтезовано у різних ростових системах Ni-Mn-C, Fe-Со-С і Fe-Ni-C, спостерігається зростання міцності порошків у всіх продуктах розділення завдяки зняттю напруги навколо домішок і включень у кристалах алмазів. З алмазів зразків № 1 та № 2 всіх досліджуваних систем (вихідних порошків і після термічної обробки) були виготовлені зразки вставок бурових коронок. Лабораторні випробування -1 проводили при бурінні коростишевського граніту з частотою обертання 800 хв і поданні 63 мкм за оберт. Роботоздатність вставок бурових коронок оцінювали за інтенсивністю зношування -4 коронок (І10 , мм/м). Дослідження на зносостійкість проводили на машині тертя в процесі руйнування -1 досліджуваними зразками торезського піщаника при частоті обертання 300 хв і питомому навантаженні 1 МПа. Як промивну рідину для видалення шламу зруйнованої породи використовувалась технічна вода. Інтенсивність зношування зразків оцінювалась як відношення маси зносу зразків до об'єму зруйнованої гірничої породи. В результаті випробувань встановлено, що оснащення вставок бурового інструменту алмазами, попередньо піддавши термічній обробці в інертному середовищі при температурі 0,8 Т пл, сприяє зниженню інтенсивності зношування вставок бурового інструменту від 3 до 10 %, тим самим збільшуючи ефективність роботи бурового інструменту. Приклад 2. Одержання шліфпорошків алмазу проводили за таких же умов, як і в попередньому прикладі. При цьому температура термічної обробки враховуючі температуру плавлення сплавів була: для алмазів системи Ni-Mn-C: 850±10 °C, 900±10 °C, 950±10 °C; для алмазів системи Fe-Со-С: 100010 °C, 1120±10 °C, 1200±10 °C; для алмазів системи Fe-Ni-C: 100010 °C, 1080±10 °C, 115010 °C. В порошках алмазу, синтезованих у різних ростових системах, після термічної обробки при різних температурах контролювали міцність. Дані прикладу 2 за пп. 1-9 зведені в табл. 2 Вплив температури термічної обробки на результати розділення у магнітному полі алмазів, які синтезовано в різних ростових системах. Як випливає з табл. 2, за рахунок проведення термічної обробки порошків алмазу, які синтезовано у різних ростових системах Ni-Mn-C, Fe-Со-С і Fe-Ni-C, температура менше ніж 0,8 Тпл сплаву-розчинника недостатня для повного завершення процесу термічного відпуску та нормалізації внутрішніх напруг. При температурі більше ніж 0,8 Т пл починається процес окислення поверхні алмазів, що веде до зниження міцності порошків алмазу. Приклад 3. Одержання шліфпорошків алмазу проводили за таких же умов, як і в прикладі 1. При цьому час термічної обробки для алмазів, синтезованих у різних ростових системах був: 20±2, 302, 35±2 хв. В порошках алмазу, синтезованих у різних ростових системах, після термічної обробки при різних температурах контролювали міцність. Дані прикладу 3 за пп. 1-9 зведені в табл. 3 Вплив часу термічної обробки на результати розділення у магнітному полі алмазів, які синтезовано в різних ростових системах. Як випливає з табл. 3, за рахунок проведення термічної обробки порошків алмазу, які синтезовано у різних ростових системах Ni-Mn-C, Fe-Со-С і Fe-Ni-C, час менше ніж 302 хв недостатньо для завершення процесу термічного відпуску та нормалізації внутрішніх напруг. 2 UA 95950 U 5 10 15 20 25 30 35 40 45 При тривалості більше ніж 302 хв починається процес окислення поверхні алмазів, що веде до зниження міцності порошків алмазу. Прилад 4. При одержанні шліфпорошків алмазу високої міцності на алмази немагнітної фракції (продукт розділення № 1 табл. 1), які отримано у системі Fe-Co-C після їх термічної обробки було виконано нанесення на дефектні ділянки поверхонь зерен частинок матеріалу, що забезпечують наступне розділення зерен у силовому полі на групи з різним рівнем дефектності поверхні і міцності. Для нанесення використано тонкодисперсні феромагнітні частинки з розмірами не більше 1000 нм. У порошках алмазу, які отримано після їх розділення оцінювали вихід продуктів розділення, вимірювали міцність (Р, Н) та однорідність по міцності (Кодн) і дефектність їх поверхні (Ка) за методикою М88 Украины 90.258-2004 "Методика определения коэффициента поверхностной активности порошков сверхтвердых материалов (СТМ)". За таких же умов був реалізований спосіб за аналогом. Дані прикладу за п. 1 і п. 2 зведені в у табл. 4 Результати розділення алмазів немагнітної фракції, що отримані у системі Fe-Co-C, по запропонованому способу та за прототипом. Як випливає з табл. 4, нанесення на дефектні ділянки поверхонь зерен частинок феромагнітного матеріалу на алмази немагнітної фракції (продукт розділення № 1 табл. 1), які отримано в системі Fe-Co-С після їх термічної обробки, посилює ефективність розділення зерен порошків за дефектністю їх поверхні (Ка від 0,10 % до 0,78 %) завдяки посиленню селективності розділення, зростає вихід алмазів з більш високою міцністю (продукти розділення № 1 і № 2), а вихід алмазів з низькою міцністю зменшується, що сприяє зростанню однорідності порошків алмазу, у порівнянні з розділенням алмазів немагнітної фракції без термічної обробки (за прототипом). Прилад 5. Одержання шліфпорошків алмазу високої міцності із немагнітної фракції (продукт розділення № 1 табл. 1), які отримано у системі Fe-Co-C після їх термічної обробки було виконано за таких же умов, як і в прикладі 4. При цьому розміри тонкодисперсних феромагнітних частинок були (1000±20) нм, (1200±20) нм, (1400±20) нм. Дані прикладу 5 за пп. 1-3 зведені в табл. 5. Як випливає з табл. 5, зростання розмірів тонкодисперсних частинок феромагнітного матеріалу при нанесенні їх на алмази немагнітної фракції (продукт розділення № 1 табл. 1), які отримано у системі Fe-Co-C після їх термічної обробки, зменшує ефективність розділення зерен порошків по дефектності їх поверхні завдяки зниженню селективності розділення, зростає вихід алмазів з більш низькою міцністю (продукти розділення № 3 і № 4), а вихід алмазів з високою міцністю зменшується. Таким чином, попередня термічна обробка алмазів, які синтезовано у різних ростових системах Ni-Mn-C, Fe-Co-C і Fe-Ni-C після їх розділення у магнітному полі, в інертному середовищі при температурі, що дорівнює не більше 0,8 температури плавлення сплавурозчинника, який використовують при синтезі алмазу, і що входить у алмаз у вигляді домішок та включень, сприяє зростанню міцності порошків у всіх продуктах розділення. Оснащення вставок бурового інструменту алмазами, попередньо піддавши термічній обробці в інертному середовищі при температурі 0,8 Т пл знижує інтенсивність зношування вставок бурового інструменту від 3 до 10 %, тим самим збільшуючи ефективність роботи бурового інструменту. Нанесення на дефектні ділянки поверхонь зерен алмазів немагнітної фракції після їх термічної обробки, частинок феромагнітного матеріалу посилює ефективність розділення зерен порошків завдяки збільшенню селективності розділення, зростає вихід алмазів з більш високою міцністю, а вихід алмазів з низькою міцністю зменшується, що сприяє зростанню однорідності порошків алмазу. 3 UA 95950 U Таблиця 1 Характеристики шліфпорошків алмазу різних ростових систем, які отримані по запропонованому способу та за найближчим аналогом Об'єкт випробувань № продукту № п/п розділення Запропонований спосіб 1 Спосіб за найближчим аналогом 2 1 2 3 4 1 2 3 4 Характеристики шліфпорошків алмазу різних ростових систем Ni-Mn-C Fe-Co-C Fe-Ni-C -8 , 10 , -8 3 -8 3 Р, Н Р, Н , 10 , м /кг , 10 , м /кг Р, Н 3 м /кг 3,1 235,9 45,9 247,9 5,3 434,1 9,7 130,4 68,7 187,2 11,9 361,6 19,5 66,8 78,9 157,8 21,5 332,5 31,6 33,8 95,4 145,8 29,6 311,3 0,8 218,5 39,5 230,0 3,2 414,2 8,0 130,0 61,2 179,0 10,2 358,0 15,3 65,9 72,6 154,3 17,5 328,3 24,2 29,5 89,6 140,0 24,7 305,5 Таблиця 2 Вплив температури термічної обробки на результати розділення у магнітному полі алмазів, які синтезовано в різних ростових системах № п/п 1 2 3 80010 °C 90010 °C 1000±10 °C 4 5 6 1000±10 °C 1120±10 °C 1200±10 °C 7 8 9 Продукти розділення у магнітному полі 2 3 Ni-Mn-С 225,6 122,8 60,5 235,9 130,4 66,8 200,4 110,5 50,6 Fe-Co-С 232,5 180,4 156,1 247,9 187,2 157,8 221,2 165,2 136,5 Fe-Ni-С 423,4 359,1 330,1 434,1 361,6 332,5 390,4 314,5 300,4 Температура термічної обробки 1000±10 °C 108010 °C 1250±10 °C 1 4 30,5 33,8 22,4 141,5 145,8 120,1 306,1 311,3 297,1 Таблиця 3 Вплив часу термічної обробки на результати розділення у магнітному полі алмазів, які синтезовано в різних ростових системах № п/п Час термічної обробки, хв 1 1 2 3 202 30±2 35±2 221,3 235,9 217,4 4 5 6 202 30±2 35±2 234,5 247,9 221,2 7 8 9 20±2 30±2 352 423,4 434,1 390,4 Продукти розділення у магнітному полі 2 3 Ni-Mn-C 122,8 64,1 134,4 66,8 124,5 61,6 Fe-Co-C 181,3 155,4 187,2 157,8 175,2 146,1 Fe-Ni-C 359,1 330,1 361,6 332,5 314,5 300,4 5 4 4 30,5 33,8 22,4 141,1 145,8 131,1 306,1 311,3 297,1 UA 95950 U Таблиця 4 Результати розділення алмазів немагнітної фракції, що отримані у системі Fe-Co-C, по запропонованому способу та за найближчим аналогом Об'єкт випробувань № п/п Запропонований спосіб 1 Спосіб за найближчим аналогом 2 № продукту розділення 1 2 3 4 Вихідний 1 2 3 4 Вихідний Вихід, % Р, Н Кодн., % Ка, % 10,5 27,5 40,4 21,6 100 8,4 25,2 47,3 19,1 100 334,7 311,8 231,1 200,8 247,9 305,7 280,1 211,6 195,6 230,0 75,3 68,4 67,4 60,5 57,1 59,2 57,3 45,4 0,10 0,23 0,56 0,78 0,11 0,25 0,47 0,61 Таблиця 5 Вплив розмірів тонкодисперсних феромагнітних частинок з розмірами на результати розділення немагнітної фракції, отриманих у системі Fe-Co-C № п/п Розмір тонкодисперсних феромагнітних частинок, нм 1 2 3 1000±20 1200±20 1400±20 Продукти розділення у магнітному полі 1 334,7 304,7 290,4 2 Fe-Co-C 311,8 287,5 295,7 3 4 231,1 256,1 247,6 200,8 231,1 237,9 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 1. Спосіб виготовлення порошків алмазу, що включає дроблення вихідного матеріалу, класифікацію отриманого матеріалу за зернистостями, розділення зерен окремих зернистостей у магнітному полі різної напруги на фракції, які відрізняються між собою за величиною питомої магнітної сприйнятливості, який відрізняється тим, що вихідний матеріал різних фракцій, отриманий після розділення у магнітному полі окремих зернистостей, піддають термічній обробці при температурі, що дорівнює не більше 0,8 температури плавлення сплавурозчинника, який використовують при синтезі алмазу, і що входить у алмаз у вигляді включень. 2. Спосіб за п. 1, який відрізняється тим, що термічну обробку виконують в інертному середовищі за період не більше 25-30 хв. 3. Спосіб за п. 1, який відрізняється тим, що на дефектні ділянки поверхонь зерен порошків алмазу немагнітних фракцій після їх термічної обробки наносять частинки тонкодисперсного матеріалу, що забезпечує наступне розділення зерен у силовому полі на групи з різним рівнем дефектності поверхні і міцності. 4. Спосіб за п. 3, який відрізняється тим, що як частинки тонкодисперсного матеріалу використовують електропровідні або феромагнітні частинки з розмірами не більше 1000 нм. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюIlnytska Halyna Dmytrivna, Sokolov Oleksandr Mykolaiovych, Isonkin Oleksandr Mykhailovych

Автори російськоюИльницкая Галина Дмитриевна, Соколов Александр Николаевич, Исонкин Александр Михайлович

МПК / Мітки

МПК: B24B 9/00, B02C 23/16

Мітки: спосіб, алмазу, синтетичного, отримання, шліфпорошку

Код посилання

<a href="https://ua.patents.su/7-95950-sposib-otrimannya-shlifporoshku-sintetichnogo-almazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання шліфпорошку синтетичного алмазу</a>

Попередній патент: Спосіб виготовлення інструмента з абразивно-полімерного волокна

Наступний патент: Мультиварка з функцією охолодження

Випадковий патент: Спосіб одержання зернової основи