Спосіб та пристрій для виготовлення губчастого заліза

Формула / Реферат

1. Спосіб виготовлення губчастого заліза із грудкового матеріалу з вмістом оксиду заліза шляхом прямого відновлення у відновлювальній шахті з використанням відновлювального газу, який відрізняється тим, що весь відновлювальний газ за допомогою множини газорозподільних каналів однакової або різної довжини, розташованих у формі зірки або паралельно один до одного, вводять до відновлювальної шахти рівномірно розподіленим по всьому поперечнику відновлювальної шахти, причому при паралельному розміщенні газорозподільні канали знаходяться у одній площині, а при зіркоподібному розміщенні газорозподільних каналів кожен довший канал розташовують поряд з коротшим газорозподільним каналом, причому коротші газорозподільні канали встановлюють відразу над довшими газорозподільними каналами таким чином, що практично не виникає ніякої різниці в тиску при введенні відновлювального газу.

2. Спосіб за п. 1, який відрізняється тим, що газорозподільні канали виконані у вигляді відкритих донизу напівтрубчастих чаш, і при завантаженні відновлювальної шахти під ними утворюють вільні від матеріалу порожнини, звідки відновлювальний газ рівномірно подають в порцію завантаженого матеріалу.

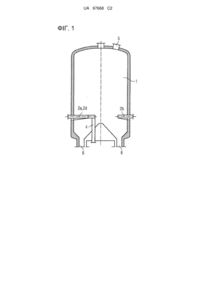

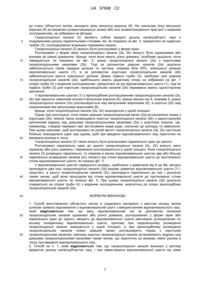

3. Пристрій для виготовлення губчастого заліза із грудкового матеріалу з вмістом оксиду заліза шляхом прямого відновлення у відновлювальній шахті з використанням відновлювального газу, який містить відновлювальну шахту (1) та газорозподільні канали для подачі всього відновлювального газу у відновлювальну шахту (1), який відрізняється тим, що в нижній чверті відновлювальної шахти (1) передбачені розташовані у формі зірки газорозподільні канали (2а, 2b) різної довжини або паралельні один до одного газорозподільні канали, причому при паралельному розміщенні газорозподільні канали (2а, 2b) мають відкриті донизу напівтрубчасті чаші з подовженими донизу паралельними стінками та підвісними трубами (3), причому газорозподільні канали (2) знаходяться у одній площині, а при зіркоподібному розміщенні газорозподільних каналів (2а, 2b) кожен довший канал (2а) розташовано поряд з коротшим (2b) газорозподільним каналом, причому коротші газорозподільні канали (2b) встановлені відразу над довшими газорозподільними каналами (2а).

4. Пристрій за п. 3, який відрізняється тим, що коротші газорозподільні канали (2b) переважно мають одностороннє кріплення.

5. Пристрій за п. 4, який відрізняється тим, що довші газорозподільні канали (2а) розміщені над передбаченими випускними лійками (6), а коротші газорозподільні канали (2b) розміщені над порожнинами між випускними лійками (6).

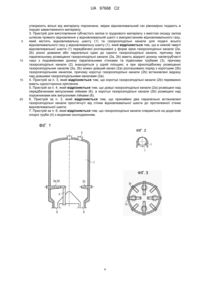

6. Пристрій за п. 3, який відрізняється тим, що принаймні два паралельно встановлені газорозподільні канали простягнуті від стінки відновлювальної шахти до протилежної стінки відновлювальної шахти.

7. Пристрій за п. 6, який відрізняється тим, що газорозподільні канали спираються на додаткові опорні труби (4) з водяним охолодженням.

Текст

Реферат: Спосіб виготовлення губчастого заліза із грудкового матеріалу з вмістом оксиду заліза шляхом прямого відновлення у відновлювальній шахті (1) з використанням відновлювального газу, який відрізняється тим, що весь відновлювальний газ за допомогою багатьох газорозподільних каналів однакової або різної довжини, розташованих у формі зірки або паралельно один до одного, вводять переважно в нижню чверть відновлювальної шахти рівномірно розподіленим по всьому поперечнику відновлювальної шахти, причому газорозподільні канали знаходяться у одній площині, або, при зіркоподібному розміщенні цих каналів, кожен довший канал розташовують поряд з коротшим газорозподільним каналом, причому коротші газорозподільні канали встановлюють відразу над довшими газорозподільними каналами таким чином, що практично не виникає ніякої різниці в тиску при введенні відновлювального газу. UA 97668 C2 (12) UA 97668 C2 UA 97668 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу та пристрою для виготовлення губчастого заліза із грудкового матеріалу з вмістом оксиду заліза шляхом прямого відновлення у відновлювальній шахті при використанні відновлювального газу. При виготовленні шляхом прямого відновлення губчастого заліза, яке ще називають залізом прямого відновлення, відновлювальну шахту зверху заповнюють грудковим оксидом заліза у вигляді гранул або грудок, крізь які за принципом протитоку пропускають спрямований нагору відновлювальний газ. Введений у відновлювальну шахту відновлювальний газ, який має переважно температуру 750 - 900° С, містить пил, монооксид вуглецю, водень та від 70 до 90% СО і Н2, продукують переважно у плавильному газифікаторі або в іншому газогенераторі. Таким чином грудковий оксид заліза повністю або частково перетворюють у губчасте залізо, забезпечуючи ступінь металізації губчастого заліза від 80 до 95%. У відомих із рівня техніки пристроях та способах відновлювальний газ вводять по периферії відновлювальної шахти, наприклад крізь кільцевидний канал, так званий «бастл-канал», виготовлений із вогнетривкого каменю. Однак при введенні відновлювального газу крізь такий «бастл-канал» в центр відновлювальної шахти потрапляє менше відновлювального газу, внаслідок чого ступінь металізації на крайніх ділянках є вищим, ніж в центрі відновлювальної шахти. Оскільки завантажений матеріал з більш низьким ступенем металізації має більшу насипну вагу, ніж такий з більш високим ступенем металізації, а також сильніше розкладається, то в ході завантаження робиться акцент на центр відновлювальної шахти. Внаслідок такої орієнтованості на центр нерівномірність питомої кількості відновлювального газу ще більш посилюється. Нерівномірний розподіл відновлювального газу є тим значнішим, чим більшим є діаметр відновлювальної шахти, і чим більше пилу містить відновлювальний газ. Крім того, виготовлений із вогнетривкого каменю «бастл-канал» створює обмурівку, що є дорогою, схильною до зносу і тому мусить постійно підлягати реставрації. В DE 2628447 А1 описано додатково до «бастл-каналу» ще й пристрій для центрального завантаження нижче площини «бастл-каналу». Також нижче площини «бастл-каналу» знаходяться, згідно з ЕР 0904415 А1, додаткові впускні отвори для відновлювального газу у формі відкритих донизу каналів або спрямованих під кутом донизу труб з відкритим внутрішнім кінцем. Хоча ці пристрої забезпечують кращу подачу відновлювального газу в центр, відновлювальна шахта з «бастл-каналом» та газорозподільними каналами в центрі є високовитратною і до того ж має той недолік, що відновлювальний газ надходить з однаковим тиском на дві різні площини, внаслідок чого більше відновлювального газу на квадратний метр пропускає верхній впускний отвір, оскільки звідти шлях газу нагору є коротшим. Але менша кількість відновлювального газу у питомому значенні означає також і нижчий ступінь металізації завантаженої порції в центрі відновлювальної шахти. Тому задача даного винаходу полягає в створенні простого способу і простого пристрою, щоб при відсутності «бастл-каналу» і пов'язаної з ним високовитратної та схильної до зносу обмурівки відновлювальної шахти відбувався рівномірний розподіл відновлювального газу, а відтак і рівномірна металізація. Згідно з цим предметом винаходу є спосіб виготовлення губчастого заліза із грудкового матеріалу з вмістом оксиду заліза шляхом прямого відновлення у відновлювальній шахті при використанні відновлювального газового середовища, який відрізняється тим, що весь відновлювальний газ подають переважно в нижню чверть відновлювальної шахти за допомогою багатьох розподільних каналів, розташованих у формі зірки або паралельно один до одного. Для здійснення способу у відновлювальну шахту зверху вводять грудковий матеріал з вмістом оксиду заліза у вигляді гранул або грудок. Додатково вводять крізь газорозподільні канали, краще в нижній чверті відновлювальної шахти, переважно нагрітий до 750 - 900° С газ, який називають відновлювальним газом і який виготовлений зокрема у плавильному газифікаторі і містить зокрема 70 - 90% СО та Н2. Введений відновлювальний газ підіймається вгору, перетворюючи при цьому оксид заліза в губчасте залізо. При цьому виключне введення всього відновлювального газу крізь розташовані у вигляді зірки або паралельно один до одного газорозподільні канали забезпечує рівномірний розподіл відновлювального газу і пилу, що міститься у ньому, по всьому діаметру відновлювальної шахти. Із DE 28 10 657 відома відновлювальна шахта, яка окрім кільцевидної труби має інші пристрої для введення робочих газів, наприклад природного газу Недолік при цьому полягає в нерівномірному введенні відновлювального газу через кільцевидну трубу та високі витрати на пристрій. 1 UA 97668 C2 5 10 15 20 25 30 35 40 45 50 55 60 В WO 00/36159 описано відновлювальну шахту, в яку відновлювальний газ надходить в двох площинах або двох зонах. Недоліком є перш за все складна конструкція та високі вимоги до регулювання введення відновлювального газу. Розподільні канали для відновлювального газу являють собою прикріплені на підвісних трубах і відкриті донизу напівтрубчасті чаші з подовженими донизу паралельними стінками. При завантаженні відновлювальної шахти порцією оксиду заліза зверху під напівтрубчастими чашами виникає порожнина, з якої відновлювальний газ рівномірно потрапляє в завантажений матеріал. Газорозподільні канали можуть бути розміщені у вигляді зірки і мати однакову або різну довжину. Краще, коли вони мають різну довжину, причому коротші газорозподільні канали переважно мають одностороннє кріплення, а довші газорозподільні канали переважно спираються на опорну трубу з водяним охолодженням. Розміщення у вигляді зірки означає, що кілька, переважно від 4 до 12, зокрема 8 газорозподільних каналів сягають від стінки відновлювальної шахти до її середини, причому всі газорозподільні канали спрямовані до центру відновлювальної шахти. Краще, коли поряд з кожним довшим каналом розташовується коротший канал, причому довші газорозподільні канали розміщуються над воронкою для вивантаження губчастого заліза. Доцільно, щоб на нижньому кінці випускної воронки були встановлені розвантажувальні шнеки або інші розвантажувальні пристрої з водяним охолодженням. Доцільно, щоб газорозподільні канали знаходилися в одній площині. При розташуванні кожного довшого газорозподільного каналу поряд з коротшим каналом можна також розміщувати коротші канали з одностороннім кріпленням відразу над довшими каналами з жорстким кріпленням. Це може мати перевагу при застосуванні видів руди, схильних до розпаду та зависання. При цьому важливо, щоб розташовані на різній висоті газорозподільні канали настільки близько знаходилися один над одним, щоб при введенні відновлювального газу практично не виникала різниця в тиску. Газорозподільні канали можуть також розташовуватися паралельно і мати однакову або різну довжину. При цьому доцільним є розташування газорозподільних каналів у одній площині. За умови невеликих діаметрів відновлювальної шахти весь відновлювальний газ доцільним чином вводять по кільком, краще по 2 - 8, зокрема по 4 паралельно розміщеним газорозподільним каналам, що проходять від стінки відновлювальної шахти до протилежної стінки відновлювальної шахти. За умови, коли відновлювальна шахта має середній розмір, можна розмістити додатково ще два газорозподільні канали, розташовані навпроти один одного і спрямовані вздовж діаметра шахти до її центру, паралельно до інших газорозподільних каналів, що проходять від стінки відновлювальної шахти до протилежної стінки відновлювальної шахти. Ці додаткові коротші газорозподільні канали доцільним чином спираються на опорні труби з водяним охолодженням. Іншим предметом винаходу є пристрій для створення губчастого заліза із грудкового матеріалу з вмістом оксиду заліза шляхом прямого відновлення у відновлювальній шахті (1) при використанні відновлювального газу, який відрізняється тим, що подача всього відновлювального газу здійснюється по багатьом, розташованим у вигляді зірки переважно у нижній чверті відновлювальної шахти (1) газорозподільним каналам (2а 2b) або розташованим переважно у нижній чверті відновлювальної шахти (1) паралельно один до одного газорозподільним каналам (2). Нижче винахід пояснюється більш детально за допомогою прикладів виконання, зображених на фігурах. На них показані: Фіг. 1 - Вертикальний переріз відновлювальної шахти (1) з зображеним газорозподільним каналом (2а, 2d) та газорозподільним каналом (2b), Фіг. 2 - Вертикальний переріз газорозподільного каналу (2) з підвісною трубою (3) для введення відновлювального газу в завантажений матеріал, Фіг. 3 - Горизонтальний переріз відновлювальної шахти (1) за фіг. 1 поверх розташованих у формі зірки газорозподільних каналів (2а) та (2b), Фіг. 4 - Горизонтальний переріз відновлювальної шахти (1) за фіг. 1 поверх паралельно розташованих газорозподільних каналів (2с) та Фіг. 5 - Горизонтальний переріз відновлювальної шахти (1) за фіг. 1 поверх паралельно розташованих газорозподільних каналів (2с) та (2d). Циліндрична відновлювальна шахта (1), завантажена за допомогою розподільних труб (5) грудковим матеріалом з вмістом оксиду заліза, в нижній чверті устаткована кількома каналами (2) для розподілу відновлювального газу, крізь які відновлювальний газ вводять у відновлювальну шахту (1). На нижньому кінці відновлювальної шахти (1) матеріал, відновлений 2 UA 97668 C2 5 10 15 20 25 30 35 40 45 50 55 до стану губчастого заліза, виходить крізь випускну воронку (6). На нижньому кінці випускної воронки (6) встановлені розвантажувальні шнеки або інші розвантажувальні пристрої з водяним охолодженням, не зображені на фігурах. Газорозподільні канали (2) являють собою відкриті донизу напівтрубчасті чаші з подовженими донизу паралельними стінками, які, як показано на фіг. 4, прикріплені на підвісних трубах (3), охолоджуваних всередині переважно водою. Газорозподільні канали (2) можуть бути розташовані у формі зірки. Розташовані у формі зірки газорозподільні канали (2а, 2b) можуть бути однаковими або різними за своєю довжиною. Краще, коли вони мають різну довжину, особливо доцільно, коли чередуються, як показано на фіг. 3, довші газорозподільні канали (2а) з коротшими газорозподільними каналами (2b). Тоді за допомогою довших каналів (2а) доцільно забезпечується газом середня ділянка та частина, зокрема біля 50%, зовнішньої ділянки відновлювальної шахти (1), а за допомогою коротших газорозподільних каналів (2b) забезпечується решта зовнішньої ділянки. Довші підвісні труби (3), необхідні для довших газорозподільних каналів (2а), здебільшого мають додаткову опору на зображені на фіг. 1 опорні труби (4) з водяним охолодженням, прикріплені на дні відновлювальної шахти (1), тоді як підвісні труби (3) для коротших газорозподільних каналів (2b) переважно мають одностороннє кріплення. У відновлювальних шахтах (1) з зіркоподібним розташуванням газорозподільних каналів (2а, 2b) при відносно невеликій кількості випускних воронок (6), краще менше ніж 8, зокрема 4, довші газорозподільні канали (2а) розташовуються над випускними воронками (6), а коротші (2b) над порожнинами між випускними воронками (6). Краще, коли газорозподільні канали (2а, 2b) знаходяться у одній площині. Однак при конструкції, коли кожен довший газорозподільний канал (2а) встановлено поряд з коротшим (2b), можна також розміщувати коротші газорозподільні канали (2b) з одностороннім кріпленням відразу над довшими газорозподільними каналами (2а) з жорсткою опорою. Це, наприклад, створює переваги при застосуванні видів руди, схильних до розпаду та зависання. При цьому важливо, щоб розташовані на різній висоті газорозподільні канали (2а, 2b) настільки близько знаходилися один над одним, щоб при введенні відновлювального газу практично не виникала різниця в тиску. Газорозподільні канали (2) також можуть бути розташовані паралельно один до одного. Розташовані паралельно один до одного газорозподільні канали (2с, 2d) можуть мати однакову або різну довжину і переважно розташовуються в одній площині. Коли газорозподільні канали (2) розміщені паралельно, то зокрема в малих відновлювальних шахтах два або більше паралельно розміщених каналів (2с) сягають від стінки відновлювальної шахти до протилежної стінки відновлювальної шахти, як показує фіг. 5. У відновлювальних шахтах середнього розміру, приблизно з діаметром від 6 до 8м, вигідно прокладати два інші газорозподільні канали (2d) вздовж діаметра відновлювальної шахти (1) і назустріч, а решту газорозподільних каналів (2с) прокладати паралельно до них і доцільно таким чином, щоб вони проходили від стінки відновлювальної шахти до протилежної стінки відновлювальної шахти, як показує фіг. 5. При цьому газорозподільні канали (2d) доцільно спираються на опорні труби (4) з водяним охолодженням, аналогічно до опори зіркоподібних газорозподільних каналів (2а). ФОРМУЛА ВИНАХОДУ 1. Спосіб виготовлення губчастого заліза із грудкового матеріалу з вмістом оксиду заліза шляхом прямого відновлення у відновлювальній шахті з використанням відновлювального газу, який відрізняється тим, що весь відновлювальний газ за допомогою множини газорозподільних каналів однакової або різної довжини, розташованих у формі зірки або паралельно один до одного, вводять до відновлювальної шахти рівномірно розподіленим по всьому поперечнику відновлювальної шахти, причому при паралельному розміщенні газорозподільні канали знаходяться у одній площині, а при зіркоподібному розміщенні газорозподільних каналів кожен довший канал розташовують поряд з коротшим газорозподільним каналом, причому коротші газорозподільні канали встановлюють відразу над довшими газорозподільними каналами таким чином, що практично не виникає ніякої різниці в тиску при введенні відновлювального газу. 2. Спосіб за п. 1, який відрізняється тим, що газорозподільні канали виконані у вигляді відкритих донизу напівтрубчастих чаш, і при завантаженні відновлювальної шахти під ними 3 UA 97668 C2 5 10 15 20 утворюють вільні від матеріалу порожнини, звідки відновлювальний газ рівномірно подають в порцію завантаженого матеріалу. 3. Пристрій для виготовлення губчастого заліза із грудкового матеріалу з вмістом оксиду заліза шляхом прямого відновлення у відновлювальній шахті з використанням відновлювального газу, який містить відновлювальну шахту (1) та газорозподільні канали для подачі всього відновлювального газу у відновлювальну шахту (1), який відрізняється тим, що в нижній чверті відновлювальної шахти (1) передбачені розташовані у формі зірки газорозподільні канали (2а, 2b) різної довжини або паралельні один до одного газорозподільні канали, причому при паралельному розміщенні газорозподільні канали (2а, 2b) мають відкриті донизу напівтрубчасті чаші з подовженими донизу паралельними стінками та підвісними трубами (3), причому газорозподільні канали (2) знаходяться у одній площині, а при зіркоподібному розміщенні газорозподільних каналів (2а, 2b) кожен довший канал (2а) розташовано поряд з коротшим (2b) газорозподільним каналом, причому коротші газорозподільні канали (2b) встановлені відразу над довшими газорозподільними каналами (2а). 4. Пристрій за п. 3, який відрізняється тим, що коротші газорозподільні канали (2b) переважно мають одностороннє кріплення. 5. Пристрій за п. 4, який відрізняється тим, що довші газорозподільні канали (2а) розміщені над передбаченими випускними лійками (6), а коротші газорозподільні канали (2b) розміщені над порожнинами між випускними лійками (6). 6. Пристрій за п. 3, який відрізняється тим, що принаймні два паралельно встановлені газорозподільні канали простягнуті від стінки відновлювальної шахти до протилежної стінки відновлювальної шахти. 7. Пристрій за п. 6, який відрізняється тим, що газорозподільні канали спираються на додаткові опорні труби (4) з водяним охолодженням. 4 UA 97668 C2 Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and apparatus for producing iron sponge

Автори англійськоюVuletic Bogdan

Назва патенту російськоюСпособ и устройство для изготовления губчатого железа

Автори російськоюВулетик Богдан

МПК / Мітки

МПК: C21B 13/02, F27B 1/16

Мітки: заліза, виготовлення, пристрій, губчастого, спосіб

Код посилання

<a href="https://ua.patents.su/7-97668-sposib-ta-pristrijj-dlya-vigotovlennya-gubchastogo-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для виготовлення губчастого заліза</a>

Попередній патент: Спосіб руйнування криги у водоймищі

Наступний патент: Виявлення місцевого агента мобільного протоколу internet

Випадковий патент: Спосіб одержання 5-ароїл-3,6-діарилдигідропіримідин-2,4-(1н,3н)-діонів