Спосіб виготовлення каталізаторів

Номер патенту: 97815

Опубліковано: 26.03.2012

Автори: Кемпбелл Грем Дуглас, Кемпбелл Фіона Мері, Вілльямс Брайан Пітер, Келлі Гордон Джеймс

Формула / Реферат

1. Спосіб виготовлення каталітичної композиції, що включає наступні стадії, на яких:

(і) осаджують одну або більше металевих сполук з розчину з використанням лужного осаджувача,

(іі) забезпечують старіння осадженої композиції і

(ііі) виділяють і сушать зістарену композицію,

причому стадію старіння здійснюють з використанням реактора з пульсуючим потоком.

2. Спосіб за п. 1, при якому осаджені металеві сполуки включають сполуки одного або більше металів, вибраних з Са, Mg, Ті, V, Cr, Mn, Fe, Cr, Co, Ni, Cu, Zn або Pb.

3. Спосіб за п. 1, при якому осаджені металеві сполуки включають сполуки одного або більше металів, вибраних з Co, Ni, Cu або Fe.

4. Спосіб за п. 1, при якому осаджені металеві сполуки включають сполуки Cu, Zn і Mg.

5. Спосіб за п. 1, при якому процес осадження металевих сполук проводять додатково в присутності металооксидного термостабілізатора.

6. Спосіб за п. 1, при якому на зазначеній стадії осадження металевих сполук вводять додатково золь оксидів алюмінію.

7. Спосіб за п. 1, при якому лужний осаджувач містить карбонат лужного металу.

8. Спосіб за п. 7, при якому лужний осаджувач міститькарбонат лужного металу, такий як карбонат натрію або карбонат калію.

9. Спосіб за п. 1, при якому реактор з пульсуючим потоком включає

(і) подовжену посудину, що має

(іі) один або більше впусків для введення суспензії осадженої композиції, розташованих біля будь-якого кінця або в будь-якій іншій точці по довжині реакційної посудини,

(ііі) один або більше випусків для видалення зістареної композиції і діоксиду вуглецю, які розташовані біля протилежного кінця або в будь-якій іншій точці по довжині реакційної посудини,

(iv) засіб для надання суспензії пульсуючого коливального руху в напрямку, приблизно паралельному напрямку потоку рідини, і

(v) множину нерухомих дефлекторів, розташованих приблизно впоперек напрямку потоку рідини.

10. Спосіб за п. 1, при якому реактор з пульсуючим потоком містить одну пряму секцію або множину прямих секцій, сполучених U-подібними колінами.

11. Спосіб за п. 1, при якому реактор з пульсуючим потоком розташований горизонтально або вертикально.

12. Спосіб за п. 9, при якому площа внутрішнього поперечного перерізу реактора, яку займає кожен дефлектор, є незмінною або змінною по довжині реактора і становить 20-80 % від загальної площі поперечного перерізу.

13. Спосіб за п. 9, при якому, коли реактор має круглий переріз, дефлектори є дисками, які мають єдиний центральний отвір, через який може пройти суспензія, або мають декілька отворів, або ж диски не мають отворів, але діаметр диска менший, ніж внутрішній діаметр посудини таким чином, що кільцевий зазор залишають навколо його периферії.

14. Спосіб за п. 9, при якому в реакторі є ³5 дефлекторів.

15. Спосіб за п. 9, при якому пульсуючий потік забезпечують безперервним прокачуванням суспензії вздовж посудини з використанням відцентрової, діафрагмової або шестеренної помпи і накладенням зворотно-поступальних коливань за допомогою придатних помп, клапанів або інших механізмів, таких як поршень, розташований так, щоб він утворив кінцеву стінку реактора або знаходився в гідравлічному сполученні з кінцем реактора.

16. Спосіб за п. 9, при якому частота коливань дорівнює 0,1-10 Гц.

17. Спосіб за п. 9, при якому амплітуда коливань становить 0,05-0,1 від діаметра реактора.

18. Спосіб за п. 1, при якому стадію старіння здійснюють при температурі від 0 до 100 °С.

19. Спосіб за п. 1, що додатково включає стадію прожарювання каталітичної композиції.

20. Спосіб за п. 3, що додатково включає стадію відновлення каталітичної композиції.

Текст

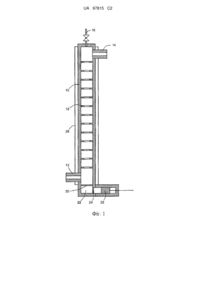

Реферат: Спосіб виготовлення каталітичної композиції, що включає стадії: (і) осадження однієї або декількох металевих сполук з розчину з використанням лужного осаджувача, що переважно містить лужний карбонат, можливо, в присутності речовини-термостабілізатора; (іі) старіння осадженої композиції; і (ііі) виділення і сушіння постарілої композиції, причому на стадії старіння використовується реактор з пульсуючим потоком. UA 97815 C2 (12) UA 97815 C2 UA 97815 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується способу виготовлення осаджених каталітичних композицій, зокрема, до старіння суспензій осадженого каталізатора до сушіння і подальшої обробки. Відомі способи виготовлення, що передбачають осадження каталітичних композицій з використанням лужного осаджувана, як правило, що включають стадії утворення водного розчину металевих сполук, часто кислого розчину, і об'єднання цього розчину з лужним осаджувачем, в загальному випадку, водним розчином одного або більше карбонатів лужних металів, бікарбонатів лужних металів, гідроокисів лужних металів, карбонату амонію або гідроокису амонію, з метою викликати осадження нерозчинних металевих сполук. Ці нерозчинні сполуки можуть зазнавати старіння в фазі суспензії протягом деякого періоду часу. Після старіння суспензію фільтрують для того, щоб виділити каталітичну композицію, а потім сушать. Можна також прожарювати висушену каталітичну композицію, нагріваючи її до підвищеної температури, для того, щоб викликати в ній фізико-хімічні зміни. Крім того, у випадку деяких каталітичних композицій, що відновлюються, наприклад, композицій, що містять Ni, Cu, Co або Fe, висушені або прожарені матеріали можуть бути згодом піддані впливу газу-відновника, такого як водень або моноокис вуглецю, для перетворення металу в елементарний або нульвалентний стан. Можлива також подальша пасивація відновленої каталітичної композиції. Осадження являє собою дуже швидкий процес, а подальше старіння дозволяє перетворити осад, що спочатку утворився, в бажані фази і/або морфології, наприклад, з бажаним розміром кристалітів. Як правило, старіння проводять в періодичному або напівбезперервному режимі, при цьому водну суспензію осаджених металевих сполук витримують при підвищених температурах протягом вибраних періодів часу в одній або більше переміщуваних посудинах. У безперервних процесах, як правило, використовується ряд послідовно сполучених ємкостей з перемішуванням. Такі процеси вже використовували, хоча контроль над ними може виявитися скрутним, і, в зв'язку з цим, є тенденція до утворення небажаних продуктів. Незважаючи на це, поки ще немає успіхів в розробці відповідного одностадійного безперервного процесу. Ми виявили, що використання реактора з пульсуючим потоком для старіння каталізатора дозволяє подолати труднощі, існуючі в процесах відомого рівня техніки, і дає можливість інтенсифікувати процес за рахунок зменшення загального розміру обладнання. Відповідно, даний винахід забезпечує спосіб виготовлення каталітичної композиції, що включає наступні стадії: (і) осадження однієї або більше металевих сполук з розчину з використанням лужного осаджувача, при бажанні, в присутності речовини-термостабілізатора; (іі) старіння осадженої композиції; і (ііі) виділення і сушіння постарілої композиції, причому на стадії старіння використовується реактор з пульсуючим потоком. Ми виявили, що використання реактора з пульсуючим потоком дозволяє здійснити стадію старіння в одностадійному апараті безперервної дії. Реактори з пульсуючим потоком (РПП) відомі; в загальному випадку такий реактор являє собою довгасту, наприклад, циліндричну посудину, забезпечену впуском для введення реагентів у одного кінця і випуском для виведення у іншого, дефлекторами з гострими краями, розташованими впоперек по довжині реактора на відстані один від одного або по спіралі, а також пристроєм для сполучення пульсуючого руху матеріалу, що проходить через реактор. ЕР 0229139 описує пристрій РПП для змішування рідкого матеріалу, що включає довгасту посудину, в якій міститься матеріал, пристрій для надання цьому матеріалу пульсуючого руху в подовжньому напрямі, а також множина нерухомих перешкод, укріплених на внутрішній стінці посудини і розташованих послідовно одна за одною за довжиною реактора. Перешкоди являють собою гострі штирі у формі гребенів, причому кожний гребінь дивиться під прямим кутом до напряму пульсуючого рушення. Кожна пара сусідніх перешкод і ділянка стінки посудини між ними визначають зону, в якій пульсуючий рух утворює вихри, а потім активно передає ці вихори в іншу частину рідини за межами долини між двома гребенями, таким чином, забезпечуючи перемішування цієї рідини. Звідси слідує, що пульсуюча рідина взаємодіє з кожною перешкодою, утворюючи вихори, і виникаючий в результаті рух забезпечує ефективне і рівномірне перемішування в зоні. Оскільки в реакторі існує множина таких зон з хорошим перемішуванням, результатом є прекрасне локальне і глобальне перемішування, що наближається до розподілу часів перебування в реакторі ідеального витіснення. ЕР 0631809 описує роботу ΡΠП, призначеного для змішування гетерогенних або багатофазних систем, що включають безперервну фазу і щонайменше одну тверду дисперсну фазу, причому перемішування в РПП відбувається тільки за рахунок пристрою, що збуджує пульсації в безперервній фазі. Цей РПП описаний для застосування в газофазних реакціях в 1 UA 97815 C2 5 10 15 20 25 30 35 40 45 50 55 60 псевдорозрідженому шарі і в реакціях газ/суспензія, таких як виробництво поліетилену з етилену, або в реакціях на твердих каталізаторах, таких як реакції карбонілування. У цих описах не розкривається і не розуміється, що такі реактори можна використовувати у виробництві каталізаторів, тим більше що їх можна використовувати для старіння осаджених каталізаторів. Згідно з даним винаходом, одну або більше металевих сполук осаджують, об'єднуючи водний розчин однієї або більше розчинних металевих сполук, таких як нітрат, сульфати, ацетати, хлориди і т.д., з водним розчином лужного осаджувача. Розчини металевої сполуки і лужного осаджувача можна об'єднувати будь-яким відомим для фахівців в галузі виробництва каталізаторів способом. При об'єднанні розчину металу і розчину осаджувача лужний осаджувач реагує з розчинною металевою сполукою з осадженням нерозчинних металевих сполук, таких як гідроокис металу, карбонат металу або гідроксокарбонат металу. Осадження можна здійснювати при температурах в інтервалі 0-100°С, переважно, 10-90°С. Переважне рН об'єднаного розчину 6-12, більш переважно, 8-11. Бажано, щоб осаджені металеві сполуки були придатні для використання у виготовленні каталізаторів або попередників каталізаторів. Отже, осаджувані металеві сполуки можуть бути карбонати, гідроксокарбонати і гідроокиси будь-яких каталітично активних металів, присутніх в каталізаторі або попередниках каталізатора, включаючи лужноземельні метали, перехідні метали і неперехідні метали. Переважні металеві сполуки - це металеві сполуки, вибрані з Са, Mg, Ті, V, Се, Zr, ΑΙ, La, Y, Co, Μn, Fe, Cr, Ni, Cu, Zn і Pb. Можлива присутність суміші металевих сполук. Більш переважно, щоб осаджувані сполуки включали металеві сполуки, вибрані з Co, Ni, Cu або Fe, зокрема, Сu і Zn. У доповнення до осаджених металевих сполук, для поліпшення властивостей каталізатора або попередника каталізатора може виявитися бажаним включити в каталітичну композицію інші нерозчинні компоненти; отже, металооксидний термостабілізатор, такий як порошок, гель або золь окису металу, може бути введений або ж сам утворюється в процесі осадження нерозчинних металевих сполук. Можлива присутність окису алюмінію, окису кремнію, двоокису титану, двоокису цирконію, а також інших нерозчинних окисних металевих сполук і/або відповідних гідроокисів металів або гідратованих оксидів металів. Особливо корисні золи цих оксидів, а переважною речовиною-термостабілізатором є золь окису алюмінію. Каталітичні композиції, що містять золь окису алюмінію, описані, наприклад, в US4535071. Крім каталітичних металевих сполук і речовини-термостабілізатора, каталізатор або попередник каталізатора може містити один або більше промоторів, таких як сполуки лужних металів, сполуки лужноземельних металів, сполуки перехідних металів, сполуки рідких земель і благородні метали, такі як Ru, Pt або Pd. Переважними промоторами в мідевмісних каталітичних композиціях є сполуки Mg, Cr, Ce, La, Pd, Zr і Μn. Каталізатор або попередник каталізатора може містити один або більше шпінельних оксидів. Переважна композиція попередника каталізатора до прожарювання або відновлення являє собою тверду речовину, що містить змішані гідроксокарбонати міді і цинку і диспергований в них окис алюмінію і, при бажанні, що містить одну або більше сполук Mg, Cr, Ce, La, Pd, Zr або Мn як промотор. Переважні величини атомного співвідношення Cu:Zn знаходяться в інтервалі від 2:1 до 3,8:1 за вагою. Попередник каталізатора переважно містить 30-70% міді (з розрахунку на окис), 20-90% цинку (з розрахунку на окис), 5-40 ваг.% окису алюмінію і 0,01-2,00 ваг.% металупромотора. Детально придатні каталітичні композиції і попередники каталізатора описані в US4788175. Лужним осаджувачем може бути будь-який відомий осаджувач, наприклад, лужні гідроокиси, карбонати або гідрокарбонати, включаючи гідроокис амонію і карбонат амонію. Можна використовувати суміші лужних осаджувачів, наприклад, суміш лужного карбонату і лужного гідроокису. Можна також використовувати придатні органічні основи. У переважному варіанті лужний осаджувач містить лужний карбонат. Під терміном "лужний карбонатний осаджувач" ми розуміємо бікарбонат або гідрокарбонат металу. Переважний лужний карбонатний осаджувач містить карбонат лужного металу, такого як натрій або калій. У поєднанні з лужним карбонатом можна використовувати некарбонатні осаджувані, такі як гідроокиси лужних металів, наприклад, гідроокис натрію, або гідроокис калію, або гідроокис амонію. Концентрація карбонату металу в розчині осаджувача може перевищувати 25 ваг.%, в переважному варіанті вона перевищує 30 ваг.%. Після того, як розчин металу і розчин осаджувача об'єднані і почалося осадження нерозчинних металевих сполук, одержану суспензію можна постарити. Старіння дозволяє змінити розмір і морфологію частинок, і ці зміни можуть позначитися сприятливо на фізичних властивостях і роботі каталізатора, що одержується внаслідок. Осаджені карбонати металів 2 UA 97815 C2 5 10 15 20 25 30 35 40 45 50 55 можуть втрачати двоокис вуглецю в процесі старіння. При бажанні, на стадії старіння можна додати металооксидний термостабілізатор. Згідно з даним винаходом, стадія старіння здійснюється в РПП. Хоча осадження і старіння можна об'єднати в одному РПП, переважніше мати окремі реактори для осадження і старіння. РПП може являти собою довгасту посудину, в переважному варіанті, круглого поперечного перерізу. Суспензію, що складається з свіжоосадженої композиції і води, можна вводити в посудину через один або більш ввідних патрубків, які можуть розташовуватися у будь-якого кінця або в будь-якій іншій точці за довжиною реакційної посудини, хоча переважно, щоб вони розташовувалися у одного кінця, наприклад, у дна (у випадку, якщо реактор розташований вертикально). Відповідно, реактор забезпечений одним або декількома патрубками для виведення постарілої, а також для видалення двоокису вуглецю, що виділився, які знов-таки можуть розташовуватися біля протилежного кінця або в будь-якій точці по довжині реактора, але переважно знаходяться біля протилежного кінця відносно ввідного патрубка, тобто у верхнього кінця у випадку вертикального розташування реактора. Реактор забезпечений засобом для надання суспензії (тобто осадженій композиції і воді) пульсуючого, осцилювального руху в певному напрямку, який переважно приблизно паралельний напрямку руху рідини, а також множиною нерухомих дефлекторів, закріплених приблизно впоперек напряму руху потоку рідини. За рахунок пульсуючого руху, що надається матеріалу, який міститься в посудині, реагенти вимушені перетинати знову і знову нерухомі дефлектори, тим самим забезпечуючи інтенсивне перемішування. Такий апарат описаний, наприклад, у вищезазначених ЕР 0229139 і ЕР 0631809. РПП може включати одну пряму секцію або може включати множину прямих секцій, сполучених U-подібними зчленованнями, так щоб реактор займав менший простір. РПП можна використовувати в горизонтальній або вертикальній орієнтації. У будь-якій орієнтації реагенти поступають в реактор у одного кінця, течуть вздовж реактора і виходять у іншого його кінця. Двоокис вуглецю можна виводити через один або множину вихідних патрубків, розташованих на самій верхній поверхні стінки реактора. У горизонтально розташованому реакторі дефлектори розташовані на зручній відстані від найнижчої внутрішньої стінки реактора для того, щоб запобігти накопиченню твердих речовин. У переважному варіанті здійснення, однак, РПП працює у вертикальній орієнтації, оскільки це забезпечує майже вертикальний рух реагентів через реактор і полегшує виведення двоокису вуглецю з реактора. Площа внутрішнього поперечного перерізу реактора, що займається одним дефлектором, може бути незмінною або змінюватися по довжині реактора, але переважно становить 20-80%, більш переважно, 40-60% від загальної площі поперечного перерізу. У випадку, коли РПП має круглий переріз, дефлектори переважно являють собою перфоровані диски, які можуть стикатися з внутрішньою стінкою реактора або можуть розташовуватися на деякій відстані від внутрішньої стінки реактора. Такі диски можуть мати один центральний отвір для проходження суспензії або декілька отворів. Як варіант, диски можуть взагалі не мати отворів, а діаметр диска може бути меншим, ніж внутрішній діаметр реактора, так щоб залишався кільцевий зазор навколо периферії диска. Кількість дефлекторів визначається розмірами реактора, бажаним розподілом часу перебування і необхідною мірою змішування. Переважно, в РПП є ≥5 дефлекторів. Якщо потрібно полегшити введення/виведення матеріалу в/з реактор(а) або полегшити виділення двоокису вуглецю з суспензії, в РПП можна створити вільні від дефлекторів області. Зокрема, у вертикальному виконанні реактора бажано, щоб виділення двоокису вуглецю відбувалося поблизу єдиного або декількох вихідних патрубків, особливо якщо ці патрубки розташовані у верхнього кінця реактора. Пульсуючий потік можна створити за рахунок безперервного прокачування суспензії вздовж посудини за допомогою відцентрової, мембранної або трибової помпи і накладення зворотнопоступальних коливань за допомогою придатних помп, клапанів або інших механізмів, таких як поршень, розташований так, щоб він утворив кінцеву стінку реактора або знаходився в гідравлічному зв'язку з кінцем реактора. Можна також використовувати інші механічні пристрої зворотно-поступального руху, такі як двотолоковий насос. Можна також використовувати пульсуючу пневмопідставку або інший гідравлічний пристрій. Розмір РПП можна вибрати відповідно до його призначення. Наприклад, реактор може мати внутрішній діаметр в інтервалі від 15 до 4000 мм, переважно, 25-1000 мм, довжину в інтервалі від 0,5 до 5 м і кільцеві дефлектори, розташовані на відстані 30-600 мм один від одного. Далі, поперечник РПП, тобто внутрішній діаметр, може мати постійну величину або змінюватися по довжині реактора. 3 UA 97815 C2 5 10 15 20 25 30 35 40 45 50 55 60 Частота пульсацій або коливань буде залежати від реагентів, щільності кожного їх компонента і в'язкості системи, а також від необхідної міри масо- і теплоперенесення і перемішування. Частота пульсацій може бути 0,1-10 Гц, переважно, 1-5 Гц, при амплітуді, яка більше або дорівнює 2 мм, переважно, більше або дорівнює 5 мм. Переважні величини амплітуди коливань становлять 0,05-0,5 від діаметра РПП. Середній потік в РПП буде залежати від масштабу процесу, а також від розміру частинок твердих реагентів і концентрації суспензії. Наприклад, середня швидкість потоку може 3 коливатися в межах 5-50 м /год. Стадія старіння в РПП може здійснюватися при температурі в інтервалі 0-100°С і при звичайному або підвищеному тиску в межах кипіння рідкої фази в суспензії. Отже, якщо рідка фаза містить воду, при атмосферному тиску реагенти можна зручним чином нагрівати до температури між 20 і 95°С, переважно між 40 і 90°С, за допомогою зовнішнього нагрівального пристрою, такого як сорочка, що нагрівається водяною парою або гарячою водою. Більш високі температури можна використовувати в тих випадках, коли реагенти знаходяться під тиском. У процесі старіння може виділятися деяка кількість двоокису вуглецю. При бажанні цей двоокис вуглецю можна відділити на стадії старіння і використовувати для одержання осаджувана на основі карбонату металу. Після завершення стадій осадження і старіння осаджені композиції, що містять нерозчинні металеві сполуки, можна відділити фільтруванням, центрифугуванням або декантуванням за допомогою відомих методів. Переважно відмивати виділену осаджену композицію від розчинних сполук, таких як розчинні солі металів, наприклад, нітрат натрію або калію. Для відмивання можна використовувати воду, переважно демінералізовану, кімнатної або, переважно, підвищеної температури. Виділені тверді речовини потім піддають подальшій обробці для перетворення в матеріал каталізатора або попередника каталізатора. Подальша обробка нерозчинних металевих сполук для перетворення їх в каталізатор або попередник каталізатора часто буде включати стадію сушіння нерозчинних металевих сполук. Для цього вологу осаджену речовину можна нагрівати на повітрі або в середовищі інертного газу до температури в інтервалі 25-120°С в печі або вакуумній печі. Відмиту каталітичну композицію можна піддати розпилювальному сушінню з використанням відомих методів. Наприклад, відповідні методи розпилювального сушіння описані в US4522938. В одному варіанті здійснення осаджені каталітичні композиції, що містять нерозчинні металеві сполуки, можна потім прожарювати, тобто нагрівати їх в печі для прожарювати до температури в інтервалі 200-600°С, переважно 250-400°С, протягом періоду часу до 24 год, переважно до 8 год, для того щоб викликати фізико-хімічні зміни, за допомогою яких осаджені металеві сполуки перетворюються у відповідні оксиди. У випадку, коли осаджені композиції включають один або декілька металів, вибраних з Cu, Ni, Co або Fe, подальша їх обробка може включати відновлення газом-відновником, таким як водень або моноокис вуглецю, або газовими сумішами, що містять водень або моноокис вуглецю, в апараті для проведення реакцій відновлення. Нерозчинні сполуки можна відновити одразу або після попереднього прожарювання. Методи прямого відновлення описані в US4863894. У випадку, коли каталітична композиція містить Cu, Ni, Fe або Со у відновленому вигляді, можуть виникнути проблеми в зв'язку з високою реакційною здатністю відновленого металу по відношенню до кисню повітря через пірофорну природу каталізаторів. Отже, переважно пасивувати такі відновлені каталітичні композиції. Для пасивування можна використовувати суміші інертний газ/повітря, такі як суміші азот/повітря, причому концентрація повітря повільно підвищується згодом для того, щоб в результаті створити тонкий шар оксиду металу на поверхні каталізатора. Як альтернатива, для пасивування відновлених каталітичних композицій, що містять один або декілька металів, вибраних з Cu, Fe, Ni або Сo, можна використовувати газові суміші, що містять двоокис вуглецю і кисень у відношенні СO2:O2≥2:1, для того щоб створити на їх поверхні тонкий шар карбонату металу, наприклад, гідроксокарбонату металу. Відповідні способи пасивування описані в US5928985. Переважно формувати каталізатор або попередник каталізатора у вигляді виробів певної форми, таких як таблетки, кульки, гранули або екструдати, використовуючи для цього відомі методи. У випадку коли каталітична композиція містить Cu, Ni, Fe або Co, формування можна провести до або після будь-якої стадії відновлення. Далі винахід ілюструється з посиланням на нижченаведене креслення, де фіг. 1 являє собою схематичне зображення поперечного перерізу реактора з пульсуючим потоком, який можна використовувати для старіння осаджених попередників каталізатора. 4 UA 97815 C2 5 10 15 20 25 30 35 На фіг. 1 зображений РПП, придатний для старіння осаджених каталізаторів. Цей РПП включає вертикально розташований довгастий циліндричний корпус 10, забезпечений патрубком для введення суспензії 12 у дна реактора і патрубком для виведення 14 у верхнього кінця реактора. Клапан 16 для стравлювання СО2 передбачений у верхньому кінці реактора. Нерухомі дефлектори 18 розташовані всередині корпусу 10 рівномірно по його довжині. Зображено тринадцять дефлекторів, але залежно від розміру реактора їх кількість в реакторі може бути більша або менша. Кожний дефлектор 18 має форму диска і діаметр, рівний внутрішньому діаметру корпусу 10, і спирається на опорні стержні (не показані), довгасті вздовж реактора. Кожний дефлектор 18 має один центральний отвір, площа поперечного перерізу якого становить від 80% до 20% від площі внутрішнього поперечного перерізу корпусу реактора 10. У дна корпусу 10 кінець реактора включає гнучку непроникну мембрану 20, яка надає коливальний рух суспензії, що проходить через корпус реактора 10. Мембрана корпусу 20 переміщається вгору-вниз за допомогою гідравлічної рідини 22, яка в свою чергу приводиться в руху гнучкою мембраною насоса 24 з допомогою плунжера 26 і мотора (останній не показаний). У цьому варіанті здійснення мембрана насоса 24 і мембрана корпусу 20 знаходяться під прямим кутом одна до одної, але повинно бути зрозуміло, що можливі і інші конфігурації. Корпус реактора 10 забезпечений зовнішньою нагрівальною сорочкою 28, яка нагрівається гарячою водою. У процесі використання композиції попередника каталізатора, тобто композиції, що містить Cu, Zn, Mg і ΑΙ згідно з US 4788175, композицію безперервно подають всередину корпусу реактора 10 насосом (не показаний) через ввідний патрубок 12. Підвищену температуру суспензії підтримують за допомогою нагрівальної сорочки 28. Під дією насоса суспензія проходить вертикально вгору через реактор і покидає корпус реактора 10 через вивідний патрубок 14. При проходженні через корпус реактора 10 суспензія зазнає коливальний рух, викликаний коливальною мембраною 20, і багато разів контактує з кромкою кожного дефлектора 18. Коливальний рух контролюється відносно його частоти і амплітуди з допомогою плунжера 26, який впливає на гідравлічну рідину 22 і мембрану 20. Двоокис вуглецю може виділятися з суспензії у стелі реактора, і його стравлюють через клапан 16 для стравлювання СО2. На фіг. 1 показаний тільки один реактор, але повинно бути зрозуміло, що залежно від масштабу виробництва каталізатора можна використовувати більшу кількість реакторів. Далі винахід ілюструється з посиланням на нижченаведені приклади використання реактора з пульсуючим потоком, відповідно до його зображення на фіг. 1, що має довжину 1514 мм і внутрішній діаметр 50 мм і забезпечений 21 дископодібним дефлектором, причому дефлектори розташовані на відстані 72 мм один від одного і кожний має діаметр близько 50 мм і один центральний отвір діаметром 29 мм. Чотири параметри (швидкість потоку, температура суспензії, частота коливань і амплітуда коливань) варіювали таким чином. Дослід 1 2 3 4 5 6 7 8 40 Швидкість потоку, л/год 15 15 15 15 5 5 5 5 Температура, °C 65 65 45 45 65 65 45 45 Частота, Гц 3.5 1 3.5 1 3.5 1 3.5 1 Амплітуда мм 10 5 5 10 5 10 10 5 Кожний стан потоку (в термінах власне потоку і пульсуючого потоку) можна описати трьома безрозмірними величинами: ефективним числом Рейнольдса Ren, коливальним числом Рейнольдса Reо і числом Струхаля St. Ці безрозмірні величини мають наступний вигляд: UD , xD Re o , Ren St 45 D 4x . Значення всіх безрозмірних величин для восьми експериментів наведені нижче. 5 UA 97815 C2 Дослід 1 2 3 4 5 6 7 8 5 10 Ren 149 149 149 149 75 75 75 75 Reо 23500 3260 11700 6510 11700 6510 23500 3260 St 0.786 1.572 1.572 0.786 1.572 0.786 0.786 1.572 Суспензію композиції попередника каталізатора, що містить Cu, Zn, Mg і ΑΙ, одержували згідно з US 4788175. Суспензію, що містить карбонати металів, включаючи гідроксокарбонати, подавали безпосередньо в РПП, який працював відповідно до вищезгаданих умов. Матеріал, що виходить з РПП, відфільтровували на вакуумному фільтрі і промивали три рази гарячою демінералізованою водою, об'єм якої в два рази перевищував об'єм матеріалу. Відфільтрований і промитий матеріал сушили в печі при 110°С протягом 16 год. Зразки висушеного матеріалу характеризували вимірюванням розміру частинок, рентгенівською дифракцією, атомно-емісійною спектроскопією з індуктивно-зв'язаною плазмою, ТГА/ДСК і вимірюванням питомої поверхні міді (CuSA). Розмір частинок (в мікронах) для кожного зразка вимірювали на лазерному дифракційному модулі Malvern Instruments Mastersizer 2000. Висушений зразок ресуспензували в демінералізованій воді, а потім диспергували шляхом ультразвукового перемішування. Результати всіх дослідів представлені нижче. 15 Дослід 1 2 3 4 5 6 7 8 20 d10 2.544 3.205 3.033 2.371 7.646 3.602 2.443 2.955 d50 19.704 17.817 21.942 15.082 21.473 17.987 18.958 18.505 d90 56.600 41.122 75.446 39.061 40.052 43.317 52.913 63.729 Для кожного зразка визначали кристалічну структуру методом дифракції рентгенівських променів з використанням дифрактометра Siemens D5000. Всі зразки містили фази малахіту [Сu2(СО3)(ОН)2] і смітсоніту [ZnCO3]. Хімічний склад зразків (вагові проценти CuO, ZnO, MgO, Al2O3, Fe2O і Na2O) визначали за допомогою атомно-емісійної спектроскопії з індуктивно-зв'язаною плазмою без врахування втрат. Вміст залишкового лугу реєстрували для того, щоб оцінити легкість вимивання іонів натрію із залишку на фільтрі, вивантаженого з РПП. Хімічний склад зразків (у ваг.%) вказаний нижче. 25 Дослід 1 2 3 4 5 6 7 8 30 CuO 68.4 63.9 64.0 58.9 65.3 55.0 54.1 64.2 ZnO 24.7 24.6 24.6 24.5 25.0 25.7 24.9 25.0 MgO 1.4 2.2 2.2 3.0 1.9 3.8 3.6 2.0 AI2O3 5.2 9.0 8.3 12.9 7.5 15.2 16.1 7.7 Fe2O3 0.014 0.014 0.014 0.018 0.020 0.040 0.023 0.013 Na2O 0.044 0.120 0.680 0.400 0.077 0.067 1.200 0.840 Зразки гранулювали просіюванням залишку на фільтрі через сито з розміром комірок 1,7 мм з подальшим прожарюванням при 300°С протягом 6 год або доти, поки втрати при прожарюванні не досягали 14-18%. Прожарений порошок потім змішували з 20% (ваг/ваг) 3 графіту, і перед тим, як гранулювати до густини 2 г/см , його заздалегідь пресували і пропускали через сито з розміром комірок 1,4 мм. 6 UA 97815 C2 Питому поверхню міді визначали на гранулах, які спочатку подрібнювали до 0,6-1,0 мм, а потім відновлювали подрібнені гранули в струмі водню і аналізували їх відповідно до методу, описаного в ЕР202824. Одержані наступні результати. 5 Питома поверхня Вагове 2 міді, м /г співвідношення Вивантаження в вивантаженні 1 69.22 1.69 2 58.77 1.4В 3 51.24 1.27 а 4 60.45 1.47 а 5 60.45 1.47 б 6 7 49.72 1.21 8 52.34 1.30 в Стандарт 45.00 1.10 Дослід а Зразки для дослідів 4 і 5 були об'єднані. Результатів не одержано. в Старіння в ємності з перемішуванням при 50-80 °C. б Результати показують, що старіння може проводитися в РПП і що безперервне старіння в РПП може дати каталізатори з високими значеннями питомої поверхні міді. 10 15 20 25 30 35 40 ФОРМУЛА ВИНАХОДУ 1. Спосіб виготовлення каталітичної композиції, що включає наступні стадії, на яких: (і) осаджують одну або більше металевих сполук з розчину з використанням лужного осаджувача, (іі) забезпечують старіння осадженої композиції і (ііі) виділяють і сушать зістарену композицію, причому стадію старіння здійснюють з використанням реактора з пульсуючим потоком. 2. Спосіб за п. 1, при якому осаджені металеві сполуки включають сполуки одного або більше металів, вибраних з Са, Mg, Ті, V, Cr, Mn, Fe, Cr, Co, Ni, Cu, Zn або Pb. 3. Спосіб за п. 1, при якому осаджені металеві сполуки включають сполуки одного або більше металів, вибраних з Co, Ni, Cu або Fe. 4. Спосіб за п. 1, при якому осаджені металеві сполуки включають сполуки Cu, Zn і Mg. 5. Спосіб за п. 1, при якому процес осадження металевих сполук проводять додатково в присутності металооксидного термостабілізатора. 6. Спосіб за п. 1, при якому на зазначеній стадії осадження металевих сполук вводять додатково золь оксидів алюмінію. 7. Спосіб за п. 1, при якому лужний осаджувач містить карбонат лужного металу. 8. Спосіб за п. 7, при якому лужний осаджувач містить карбонат лужного металу, такий як карбонат натрію або карбонат калію. 9. Спосіб за п. 1, при якому реактор з пульсуючим потоком включає: (і) подовжену посудину, що має (іі) один або більше впусків для введення суспензії осадженої композиції, розташованих біля будь-якого кінця або в будь-якій іншій точці по довжині реакційної посудини, (ііі) один або більше випусків для видалення зістареної композиції і діоксиду вуглецю, які розташовані біля протилежного кінця або в будь-якій іншій точці по довжині реакційної посудини, (iv) засіб для надання суспензії пульсуючого коливального руху в напрямку, приблизно паралельному напрямку потоку рідини, і (v) множину нерухомих дефлекторів, розташованих приблизно впоперек напрямку потоку рідини. 10. Спосіб за п. 1, при якому реактор з пульсуючим потоком містить одну пряму секцію або множину прямих секцій, сполучених U-подібними колінами. 7 UA 97815 C2 5 10 15 20 11. Спосіб за п. 1, при якому реактор з пульсуючим потоком розташований горизонтально або вертикально. 12. Спосіб за п. 9, при якому площа внутрішнього поперечного перерізу реактора, яку займає кожен дефлектор, є незмінною або змінною по довжині реактора і становить 20-80 % від загальної площі поперечного перерізу. 13. Спосіб за п. 9, при якому, коли реактор має круглий переріз, дефлектори є дисками, які мають єдиний центральний отвір, через який може пройти суспензія, або мають декілька отворів, або ж диски не мають отворів, але діаметр диска менший, ніж внутрішній діаметр посудини таким чином, що кільцевий зазор залишають навколо його периферії. 14. Спосіб за п. 9, при якому в реакторі є 5 дефлекторів. 15. Спосіб за п. 9, при якому пульсуючий потік забезпечують безперервним прокачуванням суспензії вздовж посудини з використанням відцентрової, діафрагмової або шестеренної помпи і накладенням зворотно-поступальних коливань за допомогою придатних помп, клапанів або інших механізмів, таких як поршень, розташований так, щоб він утворив кінцеву стінку реактора або знаходився в гідравлічному сполученні з кінцем реактора. 16. Спосіб за п. 9, при якому частота коливань дорівнює 0,1-10 Гц. 17. Спосіб за п. 9, при якому амплітуда коливань становить 0,05-0,1 від діаметра реактора. 18. Спосіб за п. 1, при якому стадію старіння здійснюють при температурі від 0 до 100 °С. 19. Спосіб за п. 1, що додатково включає стадію прожарювання каталітичної композиції. 20. Спосіб за п. 3, що додатково включає стадію відновлення каталітичної композиції. Комп’ютерна верстка Т. Чепелева Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparing catalysts

Автори англійськоюCampbell, Graeme, Douglas, Kelly, Gordon James, Campbell, Fiona Mary, Williams, Brian Peter

Назва патенту російськоюСпособ изготовления катализаторов

Автори російськоюКемпбелл Грем Дуглас, Келли Гордон Джеймс, Кемпбелл Фиона Мери, Вилльямс Брайан Питер

МПК / Мітки

МПК: B01J 23/00, B01J 37/03, B01F 11/00, B01J 23/80

Мітки: каталізаторів, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/10-97815-sposib-vigotovlennya-katalizatoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення каталізаторів</a>

Попередній патент: Спосіб формування свинцево-кислотних акумуляторів з прокачуванням електроліту

Наступний патент: Сполуки, що модулюють активність c-fms і/або c-kit, і їх застосування

Випадковий патент: Оправка для центрування і затиску деталей по отвору