Спосіб одержання пекополімерної термопластичної композиції

Номер патенту: 98286

Опубліковано: 25.04.2012

Автори: Сацюк Костянтин Олександрович, Медянцев Сергій Аркадійович, Крутько Ірина Григорівна, Комаров Анатолій Сергійович

Формула / Реферат

Спосіб одержання пекополімерної термопластичної композиції, що включає змішування кам'яновугільного пеку з пластифікатором і мінеральним наповнювачем, який відрізняється тим, що як кам’яновугільний пек беруть середньотемпературний, який змішують спочатку з полівінілхлоридом, а потім з модифікованим співполімером етилену з вінілацетатом, як з пластифікатором, в одержану суміш вводять хризотил, як волокнистий мінеральний наповнювач, суміш перемішують, нагрівають до температури від 150 до 170 °C і витримують при цій температурі до одержання однорідної маси при такому співвідношенні компонентів, мас. ч.:

середньотемпературний кам'яновугільний пек

100

полівінілхлорид

1-5

модифікований співполімер етилену з вінілацетатом

2-5

хризотил

20-50.

Текст

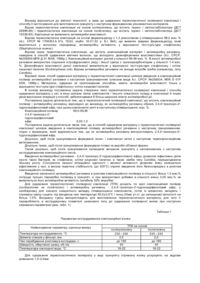

Реферат: Винахід належить до способу переробки кам'яновугільного пеку і може бути використаний у виробництві полімерних конструкційних виробів загально-технічного і інженерно-технічного призначення, у якому середньотемпературний кам'яновугільний пек змішують спочатку з полівінілхлоридом, а потім з модифікованим співполімером етилену з вінілацетатом, як з пластифікатором, в одержану суміш вводять хризотил, як волокнистий мінеральний наповнювач, суміш перемішують, нагрівають до температури від 150 до 170 °C і витримують при цій температурі до отримання однорідної маси при відповідному співвідношенні компонентів. UA 98286 C2 (12) UA 98286 C2 UA 98286 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до способу переробки кам'яновугільного пеку і може бути використаний у виробництві полімерних конструкційних виробів загально-технічного і інженерно-технічного призначення. Відомий спосіб отримання композиції на основі кам'яновугільного пеку для виготовлення каналізаційних труб включає змішування кам'яновугільного пеку з пластифікатором і мінеральним наповнювачем. Ця композиція складається з 20-80 % кам'яновугільного пеку, пластифікатора - окислених ароматичних масел - в кількості 25-50 % і інертного наповнювача у вигляді подрібненого сланцю. Окислення ароматичних масел здійснюють шляхом термічної обробки повітрям до вмісту нерозчинних в бензолі речовин до 15-45 % і досягнення температури розм'якшення по методу «кільце-куля» 50-135 °C. По властивостях окислені ароматичні масла нагадують пек з температурою розм'якшення 60-90 °C (пат. Франції, № 1395346, МПК С10С 1/00, 1965). Спосіб характеризується складністю процесу, високими енерговитратами, утворенням шкідливих летючих речовин. Одержана композиція містить шкідливі компоненти і може переважно застосовуватися тільки для покриттів труб, оскільки її фізико-механічні і теплофізичні властивості не дозволяють виготовляти конструкційні вироби. Є відомий спосіб отримання композиції на основі кам'яновугільного пеку для виготовлення пековолокнистих труб, що включає змішування середньотемпературного кам'яновугільного пеку з пластифікатором і мінеральним наповнювачем. Як пластифікатор для середньотемпературного пеку застосовують бітуми з добавкою антраценової фракції в кількості 5 % від всієї маси, а як наповнювач - каолін. В результаті одержують композицію, що складається з 65 % середньотемпературного пеку, 15 % бітуму і 20 % каоліну (Привалов В. Б., Степаненко М. Л. Каменноугольный пек. - М: Металлургия, 1981 г., С. 139). Проте, виготовлені з такої композиції труби мають невисоку міцність. Більш міцнішими є труби, виготовлені із застосуванням просочувальної маси на основі високотемпературного пеку (температура розм'якшення - 135-150 °C). Найближчим по технічній суті і результату, що досягається, до запропонованого є спосіб отримання термопластичної композиції на основі кам'яновугільного пеку для виготовлення полімер-скловолокнистих труб, що включає змішування високотемпературного кам'яновугільного пеку з пластифікатором і мінеральним наповнювачем. При використовуванні високотемпературного пеку як пластифікатор застосовують другу і третю антраценові фракції, але не бітуми, оскільки вони з високотемпературним пеком не поєднуються (при охолоджуванні така маса розшаровується). Оптимальна температура в змішувачі становить від 200 до 230 °C. Процес виготовлення композиції зводиться до повного змочування наповнювача (каоліну) пластифікованим пеком і утворення при цьому гомогенної маси, рухомої при температурі 140160 °C. Отримання високотемпературного пеку досягається методом дистиляції середньотемпературного пеку з парою або інертними газами і обробкою повітрям в кількості 3 100-130 м /т пеку при температурі 370-380 °C і часі контакту 12-14 год. При цьому з середньотемпературного пеку відганяються найлегші компоненти. При термічній дії на середньотемпературний пек у присутності повітря утворюються нові продукти ущільнення в результаті окислювальної дегідрополіконденсації. Температура розм'якшення пеку зростає до 135-150 °C (Привалов В. Б., Степаненко М. Л. Каменноугольный пек. - М.: Металлургия, 1981 г., С. 139, 167-170). До недоліків цього методу належать високі температури (200-380 °C) процесу, багатостадійність, тривалість, виділення шкідливих летючих речовин. Виділення шкідливих летючих речовин пов'язане з використовуванням як пластифікатора другої і третьої антраценової фракції, які містять шкідливі поліконденсовані ароматичні сполучення з високим вмістом - 20-40 % від маси пеку. Одержаний матеріалгорючий, має невисоку механічну міцність. Задачею винаходу є удосконалення відомого способу отримання термопластичної композиції на основі середньотемпературного пеку шляхом застосування таких компонентів, параметрів процесу, операцій і в такій послідовності, які дозволили б одержати вогнестійку термопластичну композицію з вищою механічною міцністю і разом з тим зменшити витрату теплової енергії, прискорити і спростити процес, підвищити його ефективність. Іншою задачею винаходу є підвищення екологічності процесу шляхом заміни ароматичних пластифікаторів, що містять шкідливі поліконденсовані ароматичні сполучення на нешкідливі полімерні пластифікатори. Поставлена задача розв'язується таким чином. У відомому способі, що включає змішування кам'яновугільного пеку з пластифікатором і мінеральним наповнювачем, відповідно до винаходу, середньотемпературний кам'яновугільний 1 UA 98286 C2 5 10 15 20 25 30 35 40 45 50 55 пек змішують спочатку з полівінілхлоридом, а потім з модифікованим співполімером етилену з вінілацетатом як з пластифікатором, в одержану суміш вводять хризотил як волокнистий мінеральний наповнювач, суміш перемішують, нагрівають до температури від 150 до 170 °C і витримують при цій температурі до отримання однорідної маси при такому співвідношенні компонентів, мас. ч.: середньотемпературний кам'яновугільний пек - 100, полівінілхлорид - 1-5, модифікований співполімер етилену з вінілацетатом - 2-5, хризотил - 20-50. Для здійснення способу використовують компоненти з такими характеристиками: - Середньотемпературний кам'яновугільний пек - залишок після дистиляції кам'яновугільної смоли, з температурою розм'якшення по методу «кільце - стрижень» - 60-90 °C в твердому подрібненому вигляді. - Полівінілхлорид (ПВХ) - білий порошок з розміром часток 100-200 мкм, аморфний полімер, 3 густиною 1380-1400 кг/м . - Модифікований співполімер етилену з вінілацетатом (СЕВА) - містить щеплені малеїнові 3 функціональні групи, густина 910-925 кг/м , нетоксична сполука, яка використовується у виробництві медичної продукції. - Хризотил - коротковолокнистий природний мінерал, гідратований силікат магнію, густиною 3 2400-2600 кг/м . Причинно-наслідковий зв'язок між сукупністю суттєвих ознак заявленого винаходу і технічним результатом, який можна досягти, полягає в наступному. При нагріванні компонентів суміші до температур від 150 до 170 °C ПВХ, переходячи у в'язкопливний стан, починає розкладатися з утворенням спряжених подвійних зв'язків і хлороводню. Завдяки ненасиченим зв'язкам і каталітичній дії хлороводню ПВХ легко залучається до реакції співполімеризації і поліконденсації з речовиною кам'яновугільного пеку. При цьому утворюється жорсткий полярний пекополімер з сильною міжмолекулярною взаємодією. Введення наповнювача в таку полімерну матрицю утруднене. У кам'яновугільному пеку присутні полярні гетероциклічні сполучення і активні функціональні групи: основні, кислі, карбонільні, фенольні. У полярному пеко-ПВХ-полімері величина внутрішньо- і міжмолекулярних сил взаємодії визначається, в основному, полярними групами, що входять в надмолекулярну структуру. Щоб ослабити ці взаємодії, молекули пластифікатора повинні містити полярні групи, здатні вступати у взаємодію з полярними групами надмолекулярних структур, і тим самим порушувати сильні зв'язки між ними. Введення в композицію високомолекулярного модифікованого співполімеру етилену СЕВА (наявність малеїнових груп) дозволяє одержати стабільний ефект пластифікації без помітного зниження міцності пекополімеру. Відбувається це унаслідок складних фізико-хімічних перетворень: малеїнові групи СЕВА утворюють сітчасту гетерогенну просторову структуру в системі пек-ПВХ-СЕВА з високим рівнем фізико-механічних характеристик. Таким чином СЕВА, володіючи міцністю і еластичністю, знижують жорсткість пек-ПВХ-полімеру без зниження механічної міцності. Модифікований СЕВА має високу міцність і еластичність. Наявність активної функціональної малеїнової групи в неполярному ланцюговому співполімері етилену і вінілацетату роблять його здатним утворювати міцні зв'язки не тільки з полярними групами пеку, але і з полярними функціональними гідроксильними групами мінерального наповнювача. Хризотил є підсилюючим мінеральним наповнювачем завдяки волокнистій структурі і забезпечує високу міцність і гнучкість. Його активні функціональні гідроксильні групи утворюють міцні зв'язки з полярними групами пекополімерної матриці (пек-ПВХ-СЕВА). В результаті міжфазної взаємодії утворюються міцні зв'язки на межі пекополімер-наповнювач, значно поліпшується адгезія пекополімеру з мінеральним наповнювачем, що забезпечує високу міцність одержаного матеріалу пекопласту. Хризотил в термопластичній композиції виконує також роль безгалогенового антипірену, оскільки при температурі вище 300 °C він здатний виділяти пари води. Горючість пекопласту знижує також присутність в ньому хлоровмісних речовин, термічний розпад яких супроводжується утворенням радикалів, що переводять активні кисневмісні фрагменти (типу RO і OH), що утворюються при горінні, в менш активні і стабільні молекули (RX або Н2О). Хлоровмісні речовини також сприяють коксоутворенню, внаслідок чого досягається ефект самозатухання. Тому пекопласт набуває властивості вогнестійкого матеріалу. Таким чином, в результаті складних фізико-хімічних перетворень і міжфазних взаємодій в системі пек-ПВХ-СЕВА-хризотил утворюється вогнестійкий термопластичний пекополімерний композит – пекопласт, який має високу міцність. Співвідношення компонентів, яке заявлене, є необхідним і достатнім для вирішення поставленої задачі. 2 UA 98286 C2 5 10 15 20 25 30 35 Заявлений спосіб виключає використовування токсичних пластифікаторів, дозволяє знизити витрату пластифікаторів і одержати вогнестійкий матеріал з високою механічною міцністю; простий в реалізації, оскільки складається з однієї операції, що проводиться при невисоких температурах. Нижче приводиться докладний опис способу і приклади його конкретної реалізації. Приклад 1. 500 г середньотемпературного пеку з температурою розм'якшення (tp) 83 °C змішують з 15 г ПВХ, 25 г СЕВА і 200 г хризотилу. Ретельно перемішують. Одержану суміш поміщують в реактор, нагрітий до 160 °C. Після розплавлення компонентів суміші (через 5 хвилин) вмикають мішалки і витримують суміш до отримання однорідної маси, після чого відразу вивантажують. З одержаного пекопласту методом гарячого пресування формують зразки для випробування на статичний вигин (ГОСТ-4648) і горючість (ГОСТ 12.1.044-89). Приклад 2. 500 г середньотемпературного пеку (tp = 83 °C) змішують з 15 г ПВХ, 10 г СЕВА і 200 г хризотилу. Ретельно перемішують. Одержану суміш помішують в реактор, нагрітий до 160 °C. Після розплавлення компонентів суміші (через 5 хвилин) вмикають мішалки і витримують суміш до отримання однорідної маси, після чого відразу вивантажують. З одержаного пекопласту методом гарячого пресування формують зразки для випробування на статичний вигин і горючість. Приведені приклади і дані таблиць 1-4 підтверджують, що заявлений спосіб в порівнянні із способом згідно прототипу більш ефективний, простий в реалізації, має значно меншу тривалість, дозволяє одержати міцніший і вогнестійкий матеріал. У таблиці 1 представлені для порівняння приклади, що показують, що міцнісні властивості композиції, одержаної відповідно до винаходу при різних співвідношеннях компонентів (приклади 2-5) краще за міцнісні властивості композицій, одержані за відсутності деяких компонентів (приклади 1, 6). У таблиці 2 представлені для порівняння приклади, що показують, що вогнестійкість і міцнісні властивості композиції, одержаної відповідно до винаходу при різних співвідношеннях компонентів (приклади 2-4) краще за вогнестійкість і міцнісні властивості композиції, одержаної за відсутності деяких компонентів (приклади 1, 5, 6). У таблиці 3 представлені для порівняння приклади, що показують вплив температури нагріву суміші на міцнісні властивості композиції, одержаної відповідно до винаходу при різних співвідношеннях компонентів (приклади 2-4), і приклади, що показують вплив температури нагріву суміші на міцнісні властивості композиції, одержаної при температурі, більшій або меншій тієї, яка вказана у формулі винаходу (приклади 1, 5). У таблиці 4 представлені, для порівняння властивості одержаного матеріалу, операції, режими, параметри запропонованого способу отримання композиції і способу-прототипу. Таблиця 1 t = 160 °C (температура нагріву суміші) Спосіб отримання пекополімерної термопластичної композиції № п/п Пек 1 100 2 3 4 100 5 6 Кількість компонентів, відносно пеку, Модуль пружності при мас. ч. вигині, ГПа СЕВА Наповнювач ПВХ 0 20 0 5,1 0 4,3 1 8,9 5 20 3 9,5 5 9,9 6 9,8 40 3 UA 98286 C2 Таблиця 2 T = 160 °C (температура нагріву суміші) Спосіб отримання пекополімерної термопластичної композиції № п/п Пек Кількість компонентів, відносно пеку, мас.ч. СЕВА 100 100 100 3 0 0 5,9 Горючий, середньої займистості 20 35 50 20 40 9,5 10,6 11,3 5,1 6,8 Наповнювач* 1 2 3 4 5 6 Вогнестійкість 10 ПВХ Модуль пружності при вигині, ГПа 5 0 0 Важкогорючий Горючий, середньої займистості * При вмісті наповнювача більше 50 % утруднено отримання однорідної маси. Таблиця 3 Наповнювач (хризотил) - 35 мас. ч. Спосіб отримання пекополімерної термопластичної композиції № п/п Пік 1 100 2 3 4 5 6 100 7 Кількість компонентів, відносно пеку, мас.% ПВХ 3 СЕВА 5 0 0 Температура процесу, °C Модуль пружності при вигині, ГПа 140 150 160 170 180 150 170 9,4 10,0 10,6 10,9 10,2 6,2 6,1 5 Таблиця 4 № п\п 1 2 3 4 5 6 Показники Спосіб отримання термопластичної композиції Прототип Заявлений Ароматичні полі циклічні Нетоксичний СЕВА до 5мас. ч. сполучення 20-40 мас. ч. Пластифікатор (витрата, %) Температура процесу 200-230 150-170 змішування, °C Тривалість процесу 12-14 годин 15-30 хв. Вогнестійкість горючий важкогорючий Міцність при вигині Через невисокі міцні сні (модуль пружності), властивості використовують 8,9-11,3 ГПа армування скловолокном 1. Отримання високотемпературного пеку Змішування при 370-380 °C. середньотемпературного пеку, ПВХ, Технологічні операції 2. Змішування пеку з пластифікатора і наповнювача при пластифікатором і 150-170 °C наповнювачем. 4 UA 98286 C2 ФОРМУЛА ВИНАХОДУ 5 10 Спосіб одержання пекополімерної термопластичної композиції, що включає змішування кам'яновугільного пеку з пластифікатором і мінеральним наповнювачем, який відрізняється тим, що як кам’яновугільний пек беруть середньотемпературний, який змішують спочатку з полівінілхлоридом, а потім з модифікованим співполімером етилену з вінілацетатом, як з пластифікатором, в одержану суміш вводять хризотил, як волокнистий мінеральний наповнювач, суміш перемішують, нагрівають до температури від 150 до 170 °C і витримують при цій температурі до одержання однорідної маси при такому співвідношенні компонентів, мас. ч.: середньотемпературний кам'яновугільний пек 100 полівінілхлорид 1-5 модифікований співполімер етилену з вінілацетатом 2-5 хризотил 20-50. Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of pitch polymer thermoplastic composition

Автори англійськоюKrutko Iryna Hryhorivna, Mediantsev Serhii Arkadiiovych, Satsiuk Kostiantyn Oleksandrovych, Komarov Anatolii Serhiiovych

Назва патенту російськоюСпособ получения пекополимерной термопластической композиции

Автори російськоюКрутько Ирина Григорьевна, Медянцев Сергей Аркадиевич, Сацюк Константин Александрович, Комаров Анатолий Сергеевич

МПК / Мітки

Мітки: спосіб, термопластичної, пекополімерної, одержання, композиції

Код посилання

<a href="https://ua.patents.su/7-98286-sposib-oderzhannya-pekopolimerno-termoplastichno-kompozici.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання пекополімерної термопластичної композиції</a>

Попередній патент: Спосіб лікування дітей, хворих на ревматичну хворобу серця

Наступний патент: Спосіб визначення асиметрії судинного русла

Випадковий патент: Бензімідазоли, що містять морфолініл, як інгібітори реплікації респіраторно-синцитіального вірусу