Зв’язувальний засіб, термопластична маса, що містить зв’язувальний засіб, формований виріб на основі термопластичної маси та спосіб одержання термопластичної маси та формованих виробів

Номер патенту: 96452

Опубліковано: 10.11.2011

Автори: Бльомахер Мартін, Ассманн Єнс, Вольфромм Ханс, Маат Йохан Херман Хендрік тер

Формула / Реферат

1. Зв'язувальний засіб В для порошкових металів або сплавів металів, або їх сумішей, що містить наступні компоненти:

В1 від 50 до 96 мас. % одного або кількох поліоксиметиленгомо- або -співполімерів,

B2 від 2 до 35 мас. % одного або кількох поліолефінів,

B3 від 2 до 40 мас. % полі-1,3-діоксепану або полі-1,3-діоксолану, або їх сумішей, причому сума масових частин компонентів В1 В2 та В3 дорівнює 100 %.

2. Зв'язувальний засіб В за п. 1, який відрізняється тим, що суміш містить від 70 до 85 мас. % компоненту В1, від 4 до 15 мас. % компоненту В2 та від 10 до 26 мас. % компоненту В3, причому сума масових частин компонентів В1, В2 та В3 дорівнює 100 %.

3. Зв'язувальний засіб за будь-яким з пп. 1 або 2, який відрізняється тим, що як компонент В1 він містить поліоксиметиленспівполімер, що включає від 0,01 до 20 мол. % 1,3-діоксепану або 1,3-діоксолану як співмономеру, як компонент В2 містить поліетилен, а як компонент В3 - полі-1,3-діоксепан або полі-1,3-діоксолан.

4. Термопластична маса для виготовлення металевих формованих виробів, що містить наступні складові:

від 40 до 70 об. % складової А, що є здатним до спікання порошковим металом або здатним до спікання порошковим сплавом металу, або їх сумішами,

від 30 до 60 об. % зв’язувального засобу В, який включає наступні компоненти:

В1 від 50 до 96 мас. % одного або кількох поліоксиметиленгомо- або -співполімерів,

B2 від 2 до 35 мас. % одного або кількох поліолефінів,

B3 від 2 до 40 мас. % полі-1,3-діоксепану або полі-1,3-діоксолану, або їх сумішей, причому сума масових частин компонентів В1, В2 та В3 дорівнює 100 %.

5. Термопластична маса за п. 4, яка відрізняється тим, що вона додатково містить до 5 об. % диспергатора.

6. Термопластична маса за п. 4 або 5, яка відрізняється тим, що зв’язувальний засіб В містить від 70 до 85 мас. % компоненту В1, від 4 до 15 мас. % компоненту В2 та від 10 до 26 мас. % компоненту В3, причому сума масових частин компонентів В1, B2 та В3 дорівнює 100 %.

7. Термопластична маса за будь-яким з пп. 4-6, яка відрізняється тим, що як компонент В1 вона містить поліоксиметиленспівполімер, що включає від 0,01 до 20 мол. % 1,3-діоксепану як співмономеру, як компонент В2 містить поліетилен, а як компонент В3 - полі-1,3-діоксепан або полі-1,3-діоксолан.

8. Застосування термопластичної маси за будь-яким з пп. 4-7, як матеріалу для виготовлення металевих формованих виробів.

9. Металевий формований виріб, виготовлений з термопластичної маси за будь-яким з пп. 4-7.

10. Спосіб одержання термопластичної маси, яка як основні складові містить:

від 40 до 70 об. % складової А, що є здатним до спікання порошковим металом або здатним до спікання порошковим сплавом металу, або їх сумішами,

від 30 до 60 об. % зв’язувального засобу В, який включає наступні комопненти:

В1 від 50 до 96 мас. % одного або кількох поліоксиметиленгомо- або -співполімерів,

В2 від 2 до 35 мас. % одного або кількох поліолефінів,

В3 від 2 до 40 мас. % полі-1,3-діоксепану або полі-1,3-діоксолану, або їх сумішей, причому сума масових частин компонентів В1, В2 та В3 дорівнює 100 %, який відрізняється тим, що включає наступні стадії:

а1) зв’язувальний засіб В розплавляють при температурі від 150 до 220 °С та після цього

b1) складову А при температурах, як зазначено на стадії а1, дозують у потік розплавленого зв’язувального засобу В, або

а2) зв’язувальний засіб В розплавляють в присутності складової А при температурі від 150 до 220 °С.

11. Спосіб за п. 10, який відрізняється тим, що додатково використовують до 5 об. % диспергатора як складової С, причому складову С разом з складовою А при температурах, як зазначено на стадії а1, дозують у потік розплаву зв’язувального засобу В, або складову С у присутності складової А та зв’язувального засобу В розплавляють при температурі від 150 до 220 °С.

12. Спосіб виготовлення формованих виробів з термопластичної маси за будь-яким з пп. 4-7, що включає наступні стадії:

а) термопластичну масу формують литтям під тиском, екструзією або пресуванням до одержання сирого виробу,

b) зв'язувальний засіб В видаляють шляхом обробки сирого виробу при температурі від 20 до 180 °С протягом часу від 0,1 до 24 годин у газоподібному кислотовмісному середовищі,

c) одержаний на стадії b продукт нагрівають протягом часу від 0,1 до 12 годин до температури від 250 до 600 °С та

d одержаний таким чином сирий виріб, що не містить зв'язувальний засіб В, спікають.

Текст

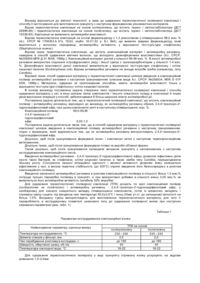

1. Зв'язувальний засіб В для порошкових металів або сплавів металів, або їх сумішей, що містить наступні компоненти: В1 від 50 до 96 мас. % одного або кількох поліоксиметиленгомо- або -співполімерів, B2 від 2 до 35 мас. % одного або кількох поліолефінів, B3 від 2 до 40 мас. % полі-1,3-діоксепану або полі1,3-діоксолану, або їх сумішей, причому сума масових частин компонентів В1 В2 та В3 дорівнює 100 %. 2. Зв'язувальний засіб В за п. 1, який відрізняється тим, що суміш містить від 70 до 85 мас. % компоненту В1, від 4 до 15 мас. % компоненту В2 та від 10 до 26 мас. % компоненту В3, причому сума масових частин компонентів В1, В2 та В3 дорівнює 100 %. 3. Зв'язувальний засіб за будь-яким з пп. 1 або 2, який відрізняється тим, що як компонент В1 він містить поліоксиметиленспівполімер, що включає від 0,01 до 20 мол. % 1,3-діоксепану або 1,3діоксолану як співмономеру, як компонент В2 містить поліетилен, а як компонент В3 - полі-1,3діоксепан або полі-1,3-діоксолан. 2 (19) 1 3 96452 4 від 30 до 60 об. % зв’язувального засобу В, який включає наступні комопненти: В1 від 50 до 96 мас. % одного або кількох поліоксиметиленгомо- або -співполімерів, В2 від 2 до 35 мас. % одного або кількох поліолефінів, В3 від 2 до 40 мас. % полі-1,3-діоксепану або полі1,3-діоксолану, або їх сумішей, причому сума масових частин компонентів В1, В2 та В3 дорівнює 100 %, який відрізняється тим, що включає наступні стадії: а1) зв’язувальний засіб В розплавляють при температурі від 150 до 220 °С та після цього b1) складову А при температурах, як зазначено на стадії а1, дозують у потік розплавленого зв’язувального засобу В, або а2) зв’язувальний засіб В розплавляють в присутності складової А при температурі від 150 до 220 °С. 11. Спосіб за п. 10, який відрізняється тим, що додатково використовують до 5 об. % диспергато ра як складової С, причому складову С разом з складовою А при температурах, як зазначено на стадії а1, дозують у потік розплаву зв’язувального засобу В, або складову С у присутності складової А та зв’язувального засобу В розплавляють при температурі від 150 до 220 °С. 12. Спосіб виготовлення формованих виробів з термопластичної маси за будь-яким з пп. 4-7, що включає наступні стадії: а) термопластичну масу формують литтям під тиском, екструзією або пресуванням до одержання сирого виробу, b) зв'язувальний засіб В видаляють шляхом обробки сирого виробу при температурі від 20 до 180 °С протягом часу від 0,1 до 24 годин у газоподібному кислотовмісному середовищі, c) одержаний на стадії b продукт нагрівають протягом часу від 0,1 до 12 годин до температури від 250 до 600 °С та d) одержаний таким чином сирий виріб, що не містить зв'язувальний засіб В, спікають. Даний винахід стосується зв'язувальних агентів для порошкових металів або порошкових сплавів металів, термопластичних мас, що містять ці зв'язувальні засоби, для виготовлення металевих формованих виробів, способу їх одержання, їх застосування та способу виготовлення формованих виробів з цих матеріалів. Металеві формовані вироби можуть бути виготовлені формуванням термопластичних мас, які поряд із металевими порошками містять органічний зв'язувальний засіб. При цьому йдеться про високонаповнені органічні полімерні формувальні маси. Після формування, екструдування або пресування термопластичної маси до одержання сирого виробу органічний зв'язувальний засіб видаляють, а одержаний незв'язаний сирий виріб спікають. ЕР-А 0465940 стосується таких термопластичних мас для виготовлення металевих формованих виробів, які поряд зі здатним до спікання порошковим металом або порошковим сплавом металу або їх сумішами містять суміш із поліоксиметиленгомо- або -співполімерів та нездатного до змішування з ними продукту полімеризації як зв'язувального засобу. Як додатковий продукт полімеризації використовують поліолефіни, зокрема поліетилен та поліпропілен, а також продукти полімеризації естерів метакрилової кислоти, як, наприклад, ПММА. Виділення зв'язувального засобу можна здійснювати шляхом обробки у газоподібному кислотному середовищі при підвищеній температурі, причому спостерігається деполімеризація поліоксиметиленгомо- або -співполімерів та подальше термічне видалення залишкового зв'язувального засобу із нездатного до змішування продукту полімеризації. DE 10019447 A1 описує зв'язувальні агенти для неорганічних порошків для виготовлення металевих та керамічних формованих виробів, причому ці зв'язувальні агенти містять суміш із поліоксиметиленгомо- або -співполімерів та полімерної системи політетрагідрофурану та щонайменше одного полімеру із С2-8-олефінів, вінілароматичних мономерів, вінілових естерів аліфатичних С1-8-карбонових кислот, вініл-С1-8алкілових етерів або С1-12-алкіл(мет)акрилатів. DE-A 4000278 стосується способу виготовлення неорганічного порошкового виробу. З цією метою суміш зі здатного до спікання неорганічного порошку та поліоксиметилену як зв'язувального агента формують до одержання сирого виробу. Зв'язувальний агент видаляють шляхом обробки сирого виробу в атмосфері газоподібного трифториду бору. Після цього оброблений таким чином сирий виріб спікають. Прикладами здатних до спікання порошків є оксидні керамічні порошки, такі як АІ2О3, ZrO2, Y2O3, а також неоксидні керамічні порошки, такі як SiC, Si3N4. В ході виготовлення металевих формованих виробів при використанні відомих з рівня техніки зв'язувальних агентів часто виникають проблеми розшарування, зокрема поблизу ливника, які необхідно вирішувати поліруванням. Крім того можуть зустрічатися тріщини внаслідок внутрішніх напруг, які стають видимими після спікання та демонструють дефекти формованих виробів. Ще одним недоліком відомих зв'язувальних агентів може бути їх не завжди задовільна здатність до розтікання, якщо їх переробляють до одержання високонаповнених термопластичних мас. Зокрема у випадку комплексних литих виробів, за певних обставин, така здатність до розтікання може виливатися у недостатнє заповнення форми. Тому задача даного винаходу полягала у одержанні покращеного зв'язувального агента для металевих порошків, який би не проявляв недоліки відомих зв'язувальних агентів. Стабільність форми виробів при видаленні зв'язувального агента повинна зберігатися. Крім того швидкість видалення зв'язувального агента повинна бути високою. Задача згідно з винаходом вирішується за допомогою зв'язувального агента В) для порошкових 5 металів або сплавів металів або їх сумішей, що містить суміш, яка включає: В1) від 50 до 96 мас. % одного або кількох поліоксиметиленгомо- або -співполімерів; B2) від 2 до 35 мас. % одного або кількох поліолефінів; B3) від 2 до 40 мас. % полі-1,3-діоксепану або полі-1,3-діоксолану або їх сумішей, причому сума масових частин компонентів В1, В2 та В3 дорівнює 100%. Згідно з винаходом з'ясували, що при використанні трьох зв'язувальних компонентів В1), В2) та В3) цей зв'язувальний агент характеризується покращеною здатністю до розтікання та при його видаленні може бути виведений без залишків. Таким чином без проблем можуть бути виготовлені зокрема комплексно формовані литі вироби, з яких дуже легко видаляють зв'язувальний агент. Нижче більш детально описані окремі компоненти зв'язувального агента В). Як компонент В1) використовують поліоксиметиленгомо- або -співполімери у кількості від 50 до 96 мас. %, переважно від 60 до 90 мас. %, особливо переважно від 70 до 85 мас. %, у перерахунку на загальну кількість зв'язувального агента В. Поліоксиметиленспівполімери (ПОМ) як такі є відомими та наявними у продажу. Зазвичай їх одержують полімеризацією триоксану як основного мономеру; крім того можна використовувати також співмономери. Перевагу надають основним мономерам, вибраним із триоксану та інших циклічних або лінійних формалів або інших джерел формальдегіду. Поняття "основні мономери" повинно означати, що вміст цих мономерів у загальній кількості мономерів, тобто сумі основних мономерів та співмономерів, є більшим, ніж вміст співмономерів у загальній кількості мономерів. Загалом такі ПОМ-полімери містять 50 мол. % періодичних фрагментів -СН2О- в основному полімерному ланцюгу. Придатними поліоксиметиленспівполімерами є зокрема такі, що поряд із періодичними фрагментами -СН2О- містять також до 50, переважно від 0,01 до 20 мол. %, зокрема від 0,1 до 10 мол. % та найбільш переважно від 0,5 до 6 мол. % періодичних фрагментів 1 4 причому R -R незалежно один від одного означають атом водню, С1-4-алкільну групу або заміщену галогеном алкільну групу, що містить від 5 1 до 4 атомів вуглецю, a R означає -СН2-, -СН2О-, заміщену С1-4-алкілом або С1-4-галоалкілом метиленову групу або відповідну оксиметиленову групу, а п означає число від 0 до 3. Переважно ці групи можуть бути введені у співполімери шляхом розкриття кільця циклічних етерів. Переважні циклічні етери характеризуються такою формулою 96452 6 1 5 причому R -R та n мають вказані вище значення. Як приклади циклічних етерів слід назвати етиленоксид, 1,2-пропіленоксид, 1,2-бутиленоксид, 1,3-бутиленоксид, 1,3-діоксан, 1,3-діоксолан та 1,3-діоксепан, а як співмономери -лінійні оліго- або поліформалі, такі як полідіоксолан або полідіоксепан. Особливо переважними співмономерами є 1,3-діоксолан та 1,3-діоксепан. Найбільшу перевагу надають 1,3-діоксепану. Крім того придатними є також оксиметилентерполімери, які, наприклад, одержують шляхом взаємодії триоксану, одного з описаних вище циклічних етерів та третього мономеру, переважно біфункціональних сполук формули та/або причому Ζ означає хімічний зв'язок, -О-, -ORO(R означає С1-8-алкілен або С3-С8-циклоалкілен), як описано в ЕР-А 0465940. Переважними мономерами цього типу є етилендигліцид, дигліцидиловий етер та діетерів із гліцидилів та формальдегіду, діоксану або триоксану у молярному співвідношенні 2:1, а також діетерів із 2 моль гліцидилової сполуки та 1 моля аліфатичного діолу, що містить від 2 до 8 атомів вуглецю, як, наприклад, дигліцидилові етери етиленгліколю, 1,4-бутандіолу, 1,3-бутандіолу, циклобутан-1,3-діолу, 1,2-пропандіолу та циклогексан1,4-діолу, і це лише деякі приклади цих сполук. Особливу перевагу надають поліоксиметиленовим полімерам із стабілізованими кінцевими групами, які на кінцях ланцюгів містять переважно С-С- або -О-СН3- зв'язки. Температура плавлення переважних поліоксиметиленспівполімерів становить щонайменше 150°С, а молекулярна вага (середнє вагове значення) Mw становить від 5000 до 300 000, переважно від 6000 до 150 000, особливо переважно від 7000 до 60 000. Зокрема перевагу надають ПОМспівполімерам з неоднорідністю (Mw/Mn) від 2 до 15, переважно від 2,5 до 12, особливо переважно від 3 до 9. Вимірювання здійснюють, як правило, методом гель-проникної хроматографії (GPC)/SEC (ексклюзійна хроматографія), показник Мn (середньочисельну молекулярну вагу) визначають загалом методом GPC/SEC. Спосіб одержання поліоксиметиленгомо- та співполімерів відомий фахівцям. 7 Компонент В2) включає поліолефіни або їх суміші у кількості від 2 до 35 мас. %, переважно від 3 до 20 мас. %, особливо переважно від 4 до 15 мас. %, у перерахунку на загальну кількість зв'язувального агента В). Як поліолефіни використовують такі, що містять від 2 до 8 атомів вуглецю, зокрема від 2 до 4 атомів вуглецю, а також їх співполімери. Особливу перевагу надають поліетилену та поліпропілену, а також їх співполімерам, які відомі фахівцям та наявні у продажу, наприклад, під торговою назвою Lupolen або Novolen фірми BASFAG. Полімери компоненту В2) можуть бути одержані відомими способами полімеризації, переважно радикальною полімеризацією, наприклад, емульсійною, гранульною полімеризацією, полімеризацією в розчині або полімеризацією а масі. Як ініціатори залежно від мономерів та типу полімеризації використовують радикальні ініціатори, такі як пероксисполуки та азосполуки, причому кількість ініціаторів становить загалом від 0,001 до 0,5 мас. %, у перерахунку на мономери. Придатні способи полімеризації описані в ЕР-А-0465940. Як компонент В3) придатними є полі-1,3діоксепан -О-СН2-О-СН2-СН2-СН2-СН2-, полі-1,3діоксолан -О-СН2-О-СН2-СН2- або їх суміші у кількості від 2 до 40 мас. %, переважно від 5 до 30 мас. %, особливо переважно від 10 до 26 мас. %, у перерахунку на загальну кількість зв'язувального агента В. Особливу перевагу надають полі-1,3діоксепану завдяки його швидкій деполімеризації в кислих умовах. Полі-1,3-діоксепан та полі-1,3-діоксолан можуть бути одержані аналогічними способами, як і поліоксиметиленгомо- або -співполімери, так що більш детальний опис не потрібен. Молекулярна вага (середнє вагове значення) становить від 10000 до 150000, переважно (у випадку полі-1,3діоксепану) від 15000 до 50000, особливо переважно (у випадку полі-1,3-діоксепану) від 18000 до 35000) та переважно (у випадку полі-1,3діоксолану) від 30000 до 120000, особливо переважно (у випадку полі-1,3-діоксолану) від 40000 до 110000. В умовах компаундування або формування методом лиття під тиском між поліоксиметиленовими полімерами В1) та В3) не спостерігається практично ніякої переацеталізації, тобто не відбувається практичного ніякого обміну співмономерних фрагментів. Зв'язувальні агенти В) згідно з винаходом використовують у термопластичних масах для виготовлення металевих формованих виробів. Тому об'єктом даного винаходу є також термопластичні маси для виготовлення металевих формованих виробів, що містять A) від 40 до 70 об. %, переважно від 45 до 65 об. %, особливо переважно від 50 до 60 об. % здатного до спікання порошкового металу або здатного до спікання порошкового сплаву металу або їх сумішей, B) від 30 до 60 об. %, переважно від 35 до 55 об. %, особливо переважно від 40 до 50 об. % суміші, яка включає: 96452 8 В1) від 50 до 96 мас. %, переважно від 60 до 90 мас. %, особливо переважно від 70 до 85 мас. % одного або кількох поліоксиметиленгомо- або співполімерів, переважно поліоксиметиленспівполімер, що включає від 0,01 до 20 мол. % 1,3діоксепану або 1,3-діоксолану як співмономеру; В2) від 2 до 35 мас. %, переважно від 3 до 20 мас. %, особливо переважно від 4 до 15 мас. % одного або кількох поліолефінів, переважно поліетилен; В3) від 2 до 40 мас. %, переважно від 5 до 30 мас. %, особливо переважно від 10 до 26 мас. % полі-1,3-діоксепану або полі-1,3-діоксолану або їх сумішей, переважно полі-1,3-діоксепан, як зв'язувальні агенти, причому сума масових частин компонентів В1), В2) та В3) дорівнює 100 %, та С) до 5 об. % диспергатора, причому сума компонентів А), В) та С) дорівнює 100 об. %. Як метали, які можуть існувати у порошковій формі, слід назвати, наприклад, алюміній, залізо, зокрема порошок карбонільного заліза, кобальт, мідь, нікель, кремній, титан та вольфрам. Як порошкові сплави металів слід назвати, наприклад, високо- або низьколеговану сталь, а також сплави металів на основі алюмінію, заліза, титану, міді, нікелю, кобальту або вольфраму. При цьому можуть бути використані як порошки вже готових сплавів, так і порошкові суміші окремих компонентів сплавів. Порошки металів, порошки сплавів металів та карбонільні порошки металів можуть бути використані також у суміші. Розмір частинок порошку становить переважно від 0,1 до 80 мкм, особливо переважно від 1,0 до 50 мкм. Завдяки високій здатності до розтікання зв'язувального агента згідно з винаходом можливим є високе насичення зв'язувального засобу порошком А), що майже не впливає негативно на здатність до розтікання. Диспергатор, який необов'язково використовують як компонент С), може бути вибраний з відомих диспергаторів. Прикладами є олігомерний поліетиленоксид, середня молекулярна вага якого становить від 200 до 600, стеаринова кислота, амід стеаринової кислоти, гідроксистеаринова кислота, жирні спирти, сульфонати жирних спиртів та блокспівполімери етилен- та пропіленоксиду, при цьому особливу перевагу надають поліізобутилену. Особливо переважно поліізобутилен використовують у кількості від 1 до 6 об. %, у перерахунку на компоненти А), В) та С). Додатково термопластичні маси можуть містити також звичайні добавки та допоміжні речовини для обробки, які вигідно впливають на реологічні властивості сумішей при формуванні. Термопластичні маси згідно з винаходом одержують розплавленням компоненту В) та додаванням компонентів А) та необов'язково С) при перемішуванні. Так, наприклад, компонент В) розплавляють у двошнековому екструдері переважно при температурі від 150 до 220°С, зокрема від 170 до 200°С. Після цього компонент А) у такому ж температурному діапазоні у необхідній кількості 9 дозують у потік розплаву компоненту В). Переважно компонент А) на поверхні містить один або кілька диспергаторів С). Крім того термопластичні маси згідно з винаходом можуть бути одержані також шляхом розплавлення компонентів В) та С) в присутності компоненту А) при температурі від 150 до 220°C. Особливо переважна установка для дозування компоненту А) як важливий елемент містить транспортний шнек, що знаходиться у здатному до нагрівання металевому циліндрі та подає компонент А) у розплав компоненту В). Перевага описаного вище способу у порівнянні зі змішуванням компонентів при кімнатній температурі та подальшою екструзією при підвищенні температури полягає в тому, що вдається уникнути розкладення використовуваного як зв'язувальний агент поліоксиметилену через високі зрізувальні сили, що виникають при здійсненні такого варіанту. Термопластичні маси згідно з винаходом можуть бути використані для виготовлення металевих формованих виробів із порошку А). Тому даний винахід стосується також способу виготовлення формованих виробів із описаних вище термопластичних мас шляхом a) формування термопластичних мас литтям під тиском, екструдуванням або пресуванням до одержання сирого виробу, b) видалення зв'язувального агента шляхом обробки сирого виробу при температурі від 20 до 180°C протягом 0,1-24 годин у газоподібному кислотному середовищі, c) подальшого нагрівання протягом 0,1-12 годин до температури від 250 до 600°C та d) подальшого спікання одержаного таким чином сирого виробу, що не містить зв'язувальний агент. Для формування литтям під тиском можуть бути використані звичайні ливарні преси та поршневі ливарні машини. Формування здійснюють загалом при температурі від 175 до 200°C та тиску від 3000 до 20000 кПа у формах, температура яких становить від 60 до 120°C. Екструдування до одержання труб, прутків та профілів здійснюють переважно при температурі від 170 до 200°C. Для видалення зв'язувального агента одержані в результаті формування сирі вироби обробляють у газоподібному кислотному середовищі. Відповідні способи описані, наприклад, в DE-A 3929869 та DE-A 4000278. Таку обробку згідно з винаходом здійснюють переважно при температурі від 20 до 180°C протягом часу від переважно 0,1 до 24 годин, зокрема від 0,5 до 12 годин. Придатними кислотами для обробки на цій першій стадії способу згідно з винаходом є, наприклад, неорганічні кислоти, які при кімнатній температурі вже є газоподібними, а при температурі обробки здатні до випаровування. Прикладами є галогенводневі кислоти та азотна кислота. Придатними органічними кислотами є такі, температура кипіння яких при нормальному тиску становить менше 130°C, такі як мурашина, оцтова, щавлева або трифтороцтова кислота або їх суміші. 96452 10 Крім того як кислота може бути використана BF3 та продукти її приєднання до неорганічних етерів. Необхідна тривалість обробки залежить від температури обробки та концентрації кислоти у середовищі обробки, а також від розміру формованого виробу. Якщо використовують газ-носій, то його попередньо пропускають через кислоту та насичують нею. Насичений таким чином газ-носій доводять до температури обробки, яка зазвичай є вищою за температуру насичення з метою уникнення конденсації кислоти. Переважно кислоту змішують з газом-носієм за допомогою дозатора, після чого суміш нагрівають до того часу, коли конденсація кислоти перестане бути можливою. Обробку кислотою здійснюють переважно до того часу, доки поліоксиметиленовий компонент зв'язувального засобу не видалиться на щонайменше 80 мас. %, переважно на щонайменше 90 мас. %. Це можна перевірити, наприклад, аналізуючи зменшення маси. Після цього одержаний таким чином продукт переважно протягом 0,1-12, особливо переважно протягом 0,3-6 годин нагрівають до температури від переважно 250 до 700°C, особливо переважно від 250 до 600°C з метою повного видалення залишкової кількості зв'язувального агента. Продукт, звільнений таким чином від зв'язувального агента, може бути звичайними способами шляхом спікання перетворений на бажаний формований виріб, зокрема металевий або керамічний формований виріб. Перевага термопластичних мас згідно з винаходом поряд із повним виділення зв'язувального агента, високою здатністю до розтікання та високим насиченням порошком А) полягає також в тому, що одержувані з них сирі вироби або відповідно металеві або керамічні формовані вироби навіть при великій товщині стінок не мають розривів та пор. Крім того перевага полягає ще й в тому, що видалення зв'язувального агента можна здійснювати в дві стадії. Спочатку при відносно низьких температурах гідролітичною деструкцією видаляють поліоксиметилен, причому більша частина полімерної системи В2) залишається. Одержані таким чином продукти (у висушеному стані) є відносно стабільними та можуть без проблем бути використані або транспортовані. Видалення залишку полімерної системи В2) можна здійснювати при підвищених температурах. Наведені нижче приклади, в яких для термопластичних мас використовують різні зв'язувальні агенти, що містять поліоксиметилен, більш детально пояснюють даний винахід. Приклад 1 Маса 1В має такий склад: 56,7 об. % суміші, що містить 92 мас. % порошку карбонільного заліза та 8 мас. % нікелевого карбонільного порошку, 43,3 об. % зв'язувального агента, що містить 79,7 мас. % поліоксиметилену, що включає 2 мол. % 1,3-діоксепану; 4,4 мас. % поліетилену та 15,9 мас. % полі-1,3-діоксепану. Приклад 2 Друга маса 2В має такий склад: 11 56,7 об. % суміші, що містить 92 мас. % порошку карбонільного заліза та 8 мас. % нікелевого карбонільного порошку, 43,3 об. % зв'язувального агента, що містить 75,3 мас. % поліоксиметилену, що включає 2 мол. % 1,3-діоксепану; 8,4 мас. % поліетилену та 16,3 мас. % полідіоксолану. Приклад 3 Третя маса 3В має такий склад: 56,7 об. % суміші, що містить 92 мас. % порошку карбонільного заліза та 8 мас. % нікелевого карбонільного порошку, 43,3 об. % зв'язувального агента, що містить 70,0 мас. % поліоксиметилену, що включає 2 мол. % 1,3-діоксепану; 10,0 мас. % поліетилену та 20,0 мас. % полі-1,3-діоксепану. Приклад 4 Четверта маса 4В має такий склад: 57,5 об. % суміші, що містить 92 мас. % порошку карбонільного заліза та 8 мас. % нікелевого карбонільного порошку, 42,5 об. % зв'язувального агента, що містить 67,1 мас. % поліоксиметилену, що включає 2 мол. % 1,3-діоксепану; 7,5 мас. % поліетилену та 25,4 мас. % полі-1,3-діоксепану. Приклад 5 (порівняльний приклад) П'ята маса 5В має такий склад: 56,2 об. % суміші, що містить 92 мас. % порошку карбонільного заліза та 8 мас. % нікелевого карбонільного порошку, 43,8 об. % зв'язувального агента, що містить 89,9 мас. % поліоксиметилену, що включає 2 мол. % 1,3-діоксепану, та 10,1 мас. % поліетилену. Приклад 6 (порівняльний приклад) Шоста маса 6В має такий склад: 56,2 об. % суміші, що містить 92 мас. % порошку карбонільного заліза та 8 мас. % нікелевого карбонільного порошку, 43,8 об. % зв'язувального агента, що містить 92,6 мас. % поліоксиметилену, що включає 2 мол. % 1,3-діоксепану; 5,1 мас. % поліетилену та 2,3 мас. % політетрагідрофурану. Приклад 7 (порівняльний приклад) Сьома маса 7В має такий склад: 56,2 об. % суміші, що містить 92 мас. % порошку карбонільного заліза та 8 мас. % нікелевого карбонільного порошку, 96452 12 43,8 об. % зв'язувального агента, що містить 80 мас. % поліоксиметилену, що включає 2 мол. % 1,3-діоксепану, та 20 мас. % полі-1,3-діоксепану. Композиції 1-7 одержують у двовальному екструдері, причому діаметр валу становить 30 мм, а швидкість обертання становить 70 об./хв. Приблизно 5,6 кг/год. розплавленої при 180°C композиції зв'язувальних агентів подають в екструдер. У другий екструдер, який збоку під’єднаний через фланець до першого екструдера та оснащений транспортною спіраллю для порошку, завантажують 40 кг/год. залізного/нікелевого порошку та до закінчення транспортування нагрівають до 170°C. На виході транспортного шнеку металевий порошок змішують з полімерним зв'язувальним агентом, суміш розрізають, гомогенізують та через сопла пресують до одержання штрангів. Штранги охолоджують в потоці повітря та гранулюють. Одержані таким чином грануляти містять приблизно 56 об. % суміші, що включає 92 мас. % порошку карбонільного заліза та 8 мас. % нікелевого карбонільного порошку. Дослідження здатності до розтікання З метою здійснення якомога більш наближеного до практики порівняння здатності до розтікання та пов'язаної з нею здатності до обробки термопластичних мас згідно з винаходом частину згаданих мас досліджують за допомогою так званої спіралі розтікання. При цьому йдеться про пресформу зі спіралеподібним шляхом розтікання. Цю прес-форму для лиття під тиском виготовляють на наявній у продажу машині для лиття під тиском (ЕngеІ сс 90) у стандартних умовах. При цьому прес-форму доводять до температури Т-132°C (Т < температури плавлення зв'язувального агента) та підтримують незмінними умови розпилення, такі як температура циліндра та сопла, час пластифікації, швидкість впорскування та температура прес-форми, щоб в ідентичних умовах можна було визначити пройдений шлях матеріалу. Цей шлях (в см) і є наближеним до практики дослідженням розтікання матеріалу в умовах виробництва. Наприкінці спіралі розтікання залежно від складу спостерігаються більш або менш сильно виражені прояви розшарування. Довжину та чіткість вираження цих проявів розшарування використовують як якісну міру опису прояву розшарування формованих мас. Результати наведені нижче в таблиці 1. Таблиця 1 Приклад 1 2 3 4 5 6 7 Склад Зв'язувальний агент ПОМ (2 мол. % 1,3-діоксепану); ПЕ; 1,3-полідіоксепан ПОМ (2 мол. % 1,3-діоксепану); ПЕ; 1,3-полідіоксолан ПОМ (2 мол. % 1,3-діоксепану); ПЕ 1,3-полідіоксепан ПОМ (2 мол. % 1,3-діоксепану); ПЕ; 1,3-полідіоксепан ПОМ (2 мол. % 1,3-діоксепану); ПЕ ПОМ (2 мол. % 1,3-діоксепану), ПЕ; ПТГФ ПОМ (2 мол. % 1,3-діоксепану); 1,3-полідіоксепан Результати показують, що здатність до розтікання у випадку формованих мас на основі ПОМполіетилен-полідіоксепану та ПОМ-поліетилен Шлях розтікання [см] Розшарування 25 24 27 27 18 22 23 незначне незначне незначне незначне дуже сильне сильне сильне полідіоксолану на відміну від порівняльних прикладів значно покращується; крім того зменшується схильність до розшарування. 13 Дослідження розпилення на реальних деталях За допомогою термопластичних мас згідно з винаходом у наближених до виробничих умовах у випадку реальних деталей можна досягти значного покращення здатності до обробки в ході лиття під тиском. Зокрема спостерігаються широкі можливості для обробки, а саме: температуру інструменту можна вибирати у широкому температурному діапазоні. Розшарування, які зокрема часто спостерігаються поблизу ливника, у випадку формованих мас з прикладів 1-4 зустрічаються набагато рідше на відміну від порівняльних прикладів 5-7. В той час як у випадку формованих мас із порівняльних прикладів на критичних деталях іноді спостерігаються тріщини внаслідок внутрішніх напруг, формовані вироби, виготовлені з мас 96452 14 із прикладів 1-4 у будь-якому випадку залишаються без тріщин. Дослідження шорсткості поверхні Розшарування після видалення зв'язувального агента та спікання призводить до одержання шорсткої поверхні, зокрема у випадку видомих елементів, наприклад, товарів широкого вжитку, i необхідною виявляється додаткова витратна обробка шляхом полірування. Із описаних вище формованих мас з прикладів 1-7 виготовляють пластини, з яких після цього видаляють зв'язувальний агент та спікають. Потім у діапазоні 8x13 мм поблизу ливника визначають максимальну величину коефіцієнту шорсткості Rz відповідно до стандарту DIN EN ISO 4287. Середні показники Rz наведені нижче в таблиці 2. Таблиця 2 Приклад 1 2 3 4 5 6 7 Склад Зв'язувальний агент ПОМ (2 мол. % 1,3-діоксепану); ПЕ; 1,3-полідіоксепан ПОМ (2 мол. % 1,3-діоксепану); ПЕ; 1,3-полідіоксолан ПОМ (2 мол. % 1,3-діоксепану); ПЕ; 1,3-полідіоксолан ПОМ (2 мол. % 1,3-діоксепану); ПЕ; 1,3-полідіоксепан ПОМ (2 мол. % 1,3-діоксепану); ПЕ; ПОМ (2 мол. % 1,3-діоксепану), поліетилен, ПТГФ ПОМ (2 мол. % 1,3-діоксепану); 1,3-полідіоксепан Згідно з досвідом показники Rz

ДивитисяДодаткова інформація

Назва патенту англійськоюBinding agent, thermoplastic mass containing said binding agent, mold on base of thermoplastic mass and method for production of thermoplastic mass and molds

Автори англійськоюWohlfromm, Hans, Assmann, Jens, Maat Johan Herman Hendrik ter, Bloemaher Martin

Назва патенту російськоюСвязующее средство, термопластическая масса, содержащая это связующее средство, формованное изделие на основе термопластической массы и способ получения термопластической массы и формованных изделий

Автори російськоюВольфромм Ханс, Ассманн Йенс, Маат Йохан Херман Хендрик Тер, Блемахер Мартин

МПК / Мітки

МПК: C04B 35/634, B22F 3/10, C08L 59/00

Мітки: виріб, містить, одержання, спосіб, термопластична, засіб, основі, термопластичної, маси, виробів, маса, формований, формованих, зв'язувальний

Код посилання

<a href="https://ua.patents.su/8-96452-zvyazuvalnijj-zasib-termoplastichna-masa-shho-mistit-zvyazuvalnijj-zasib-formovanijj-virib-na-osnovi-termoplastichno-masi-ta-sposib-oderzhannya-termoplastichno-masi-ta-formovanikh.html" target="_blank" rel="follow" title="База патентів України">Зв’язувальний засіб, термопластична маса, що містить зв’язувальний засіб, формований виріб на основі термопластичної маси та спосіб одержання термопластичної маси та формованих виробів</a>

Попередній патент: Вибір мережі

Наступний патент: Спосіб одержання 3(r)-(2-гідрокси-2,2-дитієн-2-ілацетокси)-1-(3-феноксипропіл)-1-азоніабіцикло[2.2.2]октанброміду

Випадковий патент: Спосіб отримання желе