Стенд для виміру величини витоку у виробах, призначених для роботи із двома напрямками витрати робочого середовища

Номер патенту: 99103

Опубліковано: 25.07.2012

Автори: Пєтрусінські Збігнев, Сафіновскі Марцін, Галонзка Тадеуш

Формула / Реферат

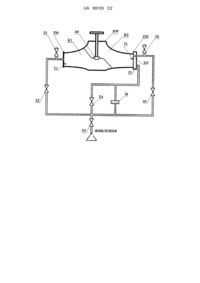

1. Стенд для виміру величини витоку для визначення величини витоку у виробах, призначених для роботи із двома напрямками витрати робочого середовища, оснащений ущільнювальним вузлом (ZS1), що ущільнює вхід контрольованого виробу (BW), і ущільнювальним вузлом (ZS2), що ущільнює вихід контрольованого виробу (BW), що має робочі камери (K1) і (K 2), заповнювані стисненим газом для проведення гідравлічного випробування, при цьому містить контрольну камеру (KО), з'єднану з ущільнювальним вузлом (ZS2), що ущільнює вихід контрольованого виробу (BW), та що через установлені послідовно клапани (Z3) і (Z4) з'єднана із джерелом стисненого газу під тим же тиском, що і газ, що надходить із джерела стисненого газу у відповідні робочі камери (K1) і (K2) контрольованого виробу (BW), а також вимірювальний пристрій (М) для виміру різниці тисків, що включений паралельно із клапаном (Z4), через який газ подається в контрольну камеру (KО), та призначений для виміру різниці тисків між контрольною камерою (KО) і контрольованими робочими камерами (K1) або (K2) контрольованого виробу (BW), при цьому на вході першої робочої камери (K1) контрольованого виробу (BW) встановлено клапан (Z2), через який вона з'єднана із джерелом стисненого газу, і повітряний клапан (Z1), а на вході другої робочої камери (K2) контрольованого виробу (BW) встановлені клапан (Z5), через який вона з'єднана із джерелом стисненого газу, і повітряний клапан (Z6).

2. Стенд за п. 1, який відрізняється тим, що має датчик температури (Т1), розміщений у робочій камері (K1) контрольованого виробу (BW), датчик температури (Т2), розміщений у робочій камері (K2) контрольованого виробу (BW), а також датчик температури (Т3), розміщений у контрольній камері (KО), які призначені для виміру температури газу в робочій камері (K1) і температури газу в робочій камері (K2), а також для виміру температури ущільнювального вузла (ZS2).

Текст

Реферат: Стенд для виміру величини витоку для визначення величини витоку у виробах, призначених для роботи із двома напрямками витрати робочого середовища, оснащений ущільнювальним вузлом (ZS1), що ущільнює вхід контрольованого виробу (BW), і ущільнювальним вузлом (ZS2), що ущільнює вихід контрольованого виробу (BW), що має робочі камери (K1) і (K2), заповнювані стисненим газом для проведення гідравлічного випробування. При цьому містить контрольну камеру (KО з'єднану з ущільнювальним вузлом (ZS2), що ущільнює вихід контрольованого виробу (BW), та що через установлені послідовно клапани (Z3) і (Z4) з'єднана із джерелом стисненого газу під тим же тиском, що і газ, що надходить із джерела стисненого газу у відповідні робочі камери (K1) і (K2) контрольованого виробу (BW). Також містить вимірювальний пристрій (М) для виміру різниці тисків, що включений паралельно із клапаном (Z4), через який газ подається в контрольну камеру (KО, та призначений для виміру різниці тисків між контрольною камерою (KОі контрольованими робочими камерами (K1) або (K2) контрольованого виробу (BW). При цьому на вході першої робочої камери (K1) контрольованого виробу (BW) встановлено клапан (Z2), через який вона з'єднана із джерелом стисненого газу, і повітряний клапан (Z1), а на вході другої робочої камери (K2) контрольованого виробу (BW) встановлені клапан (Z5), через який вона з'єднана із джерелом стисненого газу, і повітряний клапан (Z6). UA 99103 C2 (12) UA 99103 C2 UA 99103 C2 5 10 15 20 25 30 35 40 45 50 55 Предметом винаходу є стенд для виміру величини витоку у виробах, призначених для роботи із двома напрямками витрати робочого середовища. Виробники арматури, що працює під тиском, такої як клапани, засувки, гідранти та ін. зобов'язані при здачі виробів виконати вимір величини витоку при закритому клапані. Виток, який є наслідком нещільності при закриванні виробу, а також величина цього витоку є підставою для визначення класу виробу в закритому стані. Визначення витоку такого роду виробів є досить складною в технічному плані операцією і вимагає використання різного роду вимірювальних пристроїв. Особливо складним, але вкрай необхідним, є вимір величини витоку при використанні як робочого середовища газу. Визначення величини витоку при закритому клапані провадиться або шляхом безпосереднього виміру обсягу газу, що виходить крізь вихідний отвір виробу, або шляхом виміру падіння тиску в його робочій камері. Безпосереднім способом визначення величини витоку є вимір об'ємної витрати газу, що виходить крізь вихідний отвір контрольованого виробу. Як правило, об'ємна витрата газу у випадку витоку дуже мала і необхідно реєструвати буквально окремі пухирці вихідного газу. Це пов'язане з певними технічними труднощами і не дозволяє автоматизувати процес виміру. У той же час, для виключення ручного обслуговування вимірювальних стендів для виміру величини витоку їх, дуже важливо автоматизувати процес виміру, так як проведення випробувань ємностей на герметичність під тиском сполучено з певною небезпекою для обслуговуючого персоналу. Якщо обсяг робочої камери контрольованого виробу досить великий, практично неможливо виміряти дуже малу об'ємну витрату робочого середовища, що випливає, або ж для цього потрібно дуже тривалий період. Безпосередній вимір величини витоку вимагає використання досить складних і дорогих вимірювальних пристроїв, крім того, при великому можливому діапазоні зміни величини витоку часто потрібне використання різних вимірювальних пристроїв, розрахованих на різні діапазони виміру. Використовуваний часто спосіб визначення величини витоку базується на вимірі абсолютного тиску в робочій камері клапана. Він полягає в тому, що робоча камера контрольованого виробу заповнюється газом під певним тиском, передбаченим нормативними документами. Після припинення подачі газу через певний проміжок часу виміряється тиск усередині контрольованого виробу і на підставі величини зміни тиску розраховується величина витоку робочого середовища. Визначення величини витоку на підставі зміни тиску робочого середовища в робочій камері контрольованого виробу є досить складним і тривалим процесом, а результати контролю часто характеризуються малим ступенем точності, особливо при високих значеннях тиску робочого середовища в контрольованому виробі. При високих значеннях тиску робочого середовища в контрольованому виробі величина витоку у відсотковому відношенні зневажливо мала в порівнянні з робочим тиском робочого середовища і тому зміну абсолютного тиску дуже складно зафіксувати при використанні звичайних вимірювальних пристроїв. Для визначення величини витоку потрібно дуже тривалий період контролю тиску, що обумовлює значну тривалість всієї операції контролю. Часто в контрольованих виробах не позначені вхідний і вихідний отвори і тому потрібно проведення вимірів величини витоку в обох напрямках витрати робочого середовища. Це обумовлює необхідність використання складного технічного встаткування, збільшення тривалості контрольних операцій і збільшення вартості вимірювального стенда для виміру величини витоку а. Крім того, у процесі проведення вимірів потрібна взаємна заміна вимірювальних пристроїв, установлених на вході і виході контрольованого виробу. Це також обумовлює збільшення тривалості всього процесу виміру, так як необхідно повторне ущільнення вхідного і вихідного отворів контрольованого виробу. Крім того, при визначенні витоку і вимірі її величини шляхом виміру зміни тиску робочого середовища в камері контрольованого виробу результати вимірів значною мірою залежать від температури робочого середовища. Навіть незначні зміни температури середовища усередині виробу, які викликані термодинамічними процесами, викликають значні зміни тиску робочого середовища. Ці зміни тиску по своїй величині порівнянні зі зміною тиску внаслідок витоку середовища і тому можуть бути помилково інтерпретовані як падіння тиску внаслідок витоку середовища з контрольованого виробу. Для виключення такої помилки необхідно строге витримування постійної температури середовища в процесі випробувань, що, однак, повністю не виключає вплив температури на результат вимірів, а тільки лише зменшує ступінь її впливу. Задачею даного винаходу є виключення перерахованих вище недоліків і розробка пристрою, що дозволяє провадити визначення витоку в обох напрямках витрати робочого середовища при забезпеченні високої точності визначення величини витоку і виключення впливу температури робочого середовища на результати виміру. 1 UA 99103 C2 5 10 15 20 25 30 35 40 45 50 55 60 Стенд для виміру величини витоку в виробах, призначених для роботи у двох напрямках впливу середовища, що включає ущільнювальний вузол вхідного отвору контрольованого виробу і ущільнювальний вузол вихідного отвору контрольованого виробу, що має робочі камери, які заповнюються стисненим газом, використовуваним при гідравлічних випробуваннях, контрольну камеру, з'єднану через послідовно встановлені клапани із джерелом стисненого газу під таким же тиском, як і газ, що подається в робочі камери контрольованого виробу, а також пристрій для виміру різниці тисків, підключений паралельно клапану, крізь який провадиться заповнення контрольної камери, призначений для виміру різниці тисків робочого середовища в контрольній камері і контрольованій робочій камері, при цьому на вході першої робочої камери контрольованого виробу встановлені клапан, через який вона з'єднана із джерелом стисненого газу, а також повітряний клапан, а на вході другої робочої камери контрольованого виробу встановлені клапан, через який вона з'єднана із джерелом стисненого газу, а також повітряний клапан. Стенд для виміру величини витоку оснащений також датчиками температури, розміщеними в робочих камерах контрольованого виробу, а також датчиком температури, встановленим в контрольній камері, при цьому датчики температури призначені для виміру температури газу, що перебуває в камерах контрольованого виробу, а також для виміру температури ущільнювального вузла. Суть предмета винаходу пояснюється за допомогою наведеного на кресленні прикладу виконання, на якому представлена принципова схема стенд для виміру величини витоку у для визначення величини витоку в контрольованому виробі. Стенд для виміру величини витоку у виробах, що працюють під тиском робочого середовища і призначених для роботи із двома напрямками витрати робочого середовища, оснащений ущільнювальним вузлом ZS1, що ущільнює вхід контрольованого виробу BW, і ущільнювальним вузлом ZS2, що ущільнює вихід контрольованого виробу BW, що має робочі камери K1 і K2, заповнювані стисненим газом для проведення гідравлічного випробування. Стенд для виміру величини витоку також включає контрольну камеру KО, з'єднану з ущільнювальним вузлом ZS2, що ущільнює вихід контрольованого виробу BW. Контрольна камера KО через установлені послідовно клапани Z3 і Z4 з'єднана із джерелом стисненого газу під тим же тиском, що і газ, що надходить із джерела стисненого газу у відповідні робочі камери K1 і K2 контрольованого виробу BW. Стенд для виміру величини витоку також оснащений пристроєм М для виміру різниці тисків, включений паралельно із клапаном Z4, крізь який газ подається в контрольну камеру KО, який призначений для виміру різниці тисків між контрольною камерою KО і контрольованих робочих камер K1 або K2 контрольованого виробу BW. На вході першої робочої камери K1 контрольованого виробу BW встановлений клапан Z2, через який вона з'єднана із джерелом стисненого газу, і повітряний клапан Z1. На вході другої робочої камери K2 контрольованого виробу BW встановлені клапан Z5, через який вона з'єднана із джерелом стисненого газу, і повітряний клапан Z6. Крім того, стенд для виміру величини витоку оснащений датчиком температури ТІ, розміщеним у робочій камері K1 контрольованого виробу BW, датчиком температури Т2, розміщеним у робочій камері K2 контрольованого виробу BW, а також датчиком температури Т3, розміщеним у контрольній камері KО. Датчики температури призначені для виміру температури газу в робочій камері К1 і температури газу в робочій камері K2, а також для виміру температури ущільнювального вузла ZS2. Стенд для виміру величини витоку, запропонований відповідно до винаходу, забезпечує можливість визначення величини витоку в обох напрямках витрати робочого середовища з використанням того самого вимірювального пристрою. Обидві контрольні операції проводяться в аналогічний спосіб при закритому запірному органі ZO контрольованого виробу BW. При визначенні величини витоку одну з робочих камер K1 або K2 контрольованого виробу BW, а також контрольну камеру KО заповнюють стисненим газом при необхідному тиску, при цьому вихід іншої робочої камери залишається з'єднаним з атмосферою. Після закривання клапанів і стабілізації тиску стисненого газу в обох камерах, наприклад у робочій камері K1 і контрольній камері KО, провадиться вимір різниці тисків між цими камерами. У випадку наявності витоку робочого середовища тиск у контрольній камері KО залишається постійним, а тиск газу в контрольній камері K1 зменшується пропорційно часу і величині витоку. При відомих обсязі камери, величині зміни тиску і часу, що пройшов від початку виконання вимірів, можна легко визначити величину витоку робочого середовища з контрольованого виробу BW. При заповненні першої робочої камери K1 контрольованого виробу BW і контрольної камери KО клапан Z2, через який робоча камера K1 з'єднана із джерелом стисненого газу, відкритий. Відкриті також клапани Z3 і Z4, за допомогою яких контрольна камера KО з'єднана із джерелом 2 UA 99103 C2 5 10 15 20 25 30 35 40 45 50 55 стисненого газу. При цьому клапан Z1, що з'єднує першу робочу камеру K1 контрольованого виробу BW з атмосферою, і клапан Z5, що з'єднує другу камеру K2 контрольовані вироби BW із джерелом стисненого газу, закриті, а клапан Z6 може перебувати в будь-якому положенні. При проведенні випробувань, після вирівнювання тисків у робочій камері K1 і в контрольній камері KО клапани перебувають у наступному положенні: клапани Z1, Z2, Z3, Z4 і Z5 перебувають у закритому положенні, а клапан Z6 - у відкритому положенні. Спорожнювання камер контрольованого виробу BW після проведення випробувань провадиться при наступному положенні клапанів: клапани Z1, Z2 і Z4 відкриті, клапани Z3 і Z5 закриті, а клапан Z6 може перебувати в будь-якому положенні. При заповненні стисненим газом другої робочої камери K2 контрольованого виробу BW і контрольної камери KО клапани Z3 і Z4, за допомогою яких контрольна камера KО з'єднана із джерелом стисненого газу, відкриті. Відкритий також клапан Z5, що з'єднує другу камеру K2 контрольованого виробу BW із джерелом стисненого газу. При цьому клапан Z2, через який перша робоча камера K1 контрольованого виробу BW з'єднана із джерелом стисненого газу, і клапан Z6, через який друга робоча камера K2 з'єднана з атмосферою, закриті. При проведенні випробувань, після вирівнювання тисків у контрольованій робочій камері K2 і в контрольній камері KО клапани перебувають у наступному положенні: клапани Z2, Z3, Z3, Z4, Z5 і Z6 перебувають у закритому положенні, а клапан Z1 - у відкритому положенні. Спорожнювання камер контрольованого виробу BW після проведення випробувань провадиться при наступному положенні клапанів: клапани Z4, Z5 і Z6 відкриті, клапани Z2 і Z3 закриті, а клапан Z1 може перебувати в будь-якому положенні. Пропонований, відповідно до винаходу, стенд для виміру величини витоку дозволяє також визначити герметичність корпуса контрольованого виробу. Ця контрольна операція провадиться аналогічно визначенню величини витоку, при цьому, однак, стисненим газом заповняться обидві робочі камери K1 і K2 контрольованого виробу BW, а виміри проводяться при відкритому запірному органі ZO контрольованого виробу BW. При проведенні випробувань, після вирівнювання тисків у робочих камерах і в контрольній камері клапани перебувають у наступному положенні: клапани Z1, Z3, Z4 і Z6 перебувають у закритому положенні, а клапани Z1 і Z5 - у відкритому положенні. Спорожнювання камер контрольованого виробу BW після проведення випробувань провадиться при наступному положенні клапанів: клапани Z1, Z2, Z4, Z5 і Z6 відкриті, а клапан Z3 закритий. За допомогою запропонованого стенда для виміру величини витоку, відповідно до винаходу, провадиться вимір різниці тисків, а не абсолютного тиску стисненого газу в камерах контрольованого виробу. Різниця тиску стисненого газу змінюється в незначних межах, тому діапазон виміру використовуваного при проведенні контролю диференціального датчика тиску М у кілька разів менше діапазону виміру манометра, що необхідний для виміру абсолютного тиску стисненого газу в камерах контрольованого виробу. Внаслідок цього, при використанні диференціального датчику тиску М досягається значно більш висока точність вимірів, ніж при використанні традиційного відомого пристрою для виміру величини витоку. У запропонованому стенді для виміру величини витоку, відповідно до винаходу, забезпечується значно менший вплив температури робочого середовища на результати виміру, ніж при використанні традиційного відомого пристрою для виміру величини витоку. У пропонованому стенді для виміру величини витоку, відповідно до винаходу, зміни температури робочого середовища впливають на величину тиску в робочих камерах K1 і K2 контрольованого виробу BW приблизно тією самою мірою, як і на тиск робочого середовища в контрольній камері KО. Так як при використанні пропонованого стенда для виміру величини витоку, відповідно до винаходу, провадиться вимір різниці тисків, компенсація змін тиску, викликаних зміною температури, провадиться в обох камерах. Чим менше різниця температур стисненого газу в робочих камерах контрольованого виробу BW і в контрольній камері KО, тим більшою мірою забезпечується компенсація впливу температури. Для максимального зниження різниці цих температур, у пропонованому, відповідно до винаходу, стенд для виміру величини витоку і контрольна камера KО є частиною ущільнювального вузла ZS2, що ущільнює вхід контрольованого виробу BW, і має загальну стінку з робочою камерою K2 контрольованого виробу BW. При проведенні вимірів стиснений газ в обох камерах має приблизно однакову температуру. Крім того, пропонований стенд для виміру величини витоку, відповідно до винаходу, оснащений трьома датчиками температури Т1, Т2 і Т3. Ці датчики дозволяють вимірювати температуру ущільнювального вузла ZS2, що практично дорівнює температурі корпусу контрольованого виробу BW, а також температуру стисненого газу в робочій камері K1 і в контрольній камері KО. Після вирівнювання температури стисненого газу в контрольованій 3 UA 99103 C2 5 10 15 20 25 30 35 робочій камері і у контрольній камері можна приступати до визначення герметичності і величини витоку. У результати виміру можуть бути введені також відповідні виправлення на температуру. Стенд для виміру величини витоку, запропонований відповідно до винаходу, дозволяє значно зменшити тривалість проведення контролю герметичності контрольованого виробу при витраті робочого середовища в обох напрямках, так як для реалізації обох контрольних операцій потрібно лише одне підключення вимірювального стенда для виміру величини витоку α. При цьому тривалість контролю не залежить від обсягу камер контрольованого виробу. Крім того, існує можливість автоматизації контрольних операцій для підвищення ступеня об'єктивності отриманих результатів, а також виключення участі людини при проведенні випробувань, так як обслуговування виробів під високим тиском сполучено з певною небезпекою. Завдяки зменшенню ступеня впливу температури і підвищення точності вимірів можливо подальше зменшення тривалості проведення випробувань і, отже, збільшення пропускної здатності вимірювального стенда для виміру величини витоку. ФОРМУЛА ВИНАХОДУ 1. Стенд для виміру величини витоку для визначення величини витоку у виробах, призначених для роботи із двома напрямками витрати робочого середовища, оснащений ущільнювальним вузлом (ZS1), що ущільнює вхід контрольованого виробу (BW), і ущільнювальним вузлом (ZS2), що ущільнює вихід контрольованого виробу (BW), що має робочі камери (K1) і (K 2), заповнювані стисненим газом для проведення гідравлічного випробування, при цьому містить контрольну камеру (KО), з'єднану з ущільнювальним вузлом (ZS2), що ущільнює вихід контрольованого виробу (BW), та що через установлені послідовно клапани (Z3) і (Z4) з'єднана із джерелом стисненого газу під тим же тиском, що і газ, що надходить із джерела стисненого газу у відповідні робочі камери (K1) і (K2) контрольованого виробу (BW), а також вимірювальний пристрій (М) для виміру різниці тисків, що включений паралельно із клапаном (Z4), через який газ подається в контрольну камеру (KО), та призначений для виміру різниці тисків між контрольною камерою (KО) і контрольованими робочими камерами (K1) або (K2) контрольованого виробу (BW), при цьому на вході першої робочої камери (K1) контрольованого виробу (BW) встановлено клапан (Z2), через який вона з'єднана із джерелом стисненого газу, і повітряний клапан (Z1), а на вході другої робочої камери (K2) контрольованого виробу (BW) встановлені клапан (Z5), через який вона з'єднана із джерелом стисненого газу, і повітряний клапан (Z6). 2. Стенд за п. 1, який відрізняється тим, що має датчик температури (Т1), розміщений у робочій камері (K1) контрольованого виробу (BW), датчик температури (Т2), розміщений у робочій камері (K2) контрольованого виробу (BW), а також датчик температури (Т3), розміщений у контрольній камері (KО), які призначені для виміру температури газу в робочій камері (K1) і температури газу в робочій камері (K2), а також для виміру температури ущільнювального вузла (ZS2). 4 UA 99103 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюTest bench for measurement of value of leakage in articles intended for operation with two directions of flow rate of working medium

Автори англійськоюGalazka Tadeusz, Pietrusinski Zbigniew, Safinowski Marcin

Назва патенту російськоюСтенд для измерения величины утечки в изделиях, предназначенных для работы с двумя направлениями расхода рабочей среды

Автори російськоюГалонзка Тадеуш, Петрусински Збигнев, Сафиновски Марцин

МПК / Мітки

МПК: F15B 19/00, G01M 3/28, F15B 20/00, G01M 3/26

Мітки: роботи, стенд, призначених, виміру, двома, середовища, витоку, витрати, виробах, робочого, величини, напрямками

Код посилання

<a href="https://ua.patents.su/7-99103-stend-dlya-vimiru-velichini-vitoku-u-virobakh-priznachenikh-dlya-roboti-iz-dvoma-napryamkami-vitrati-robochogo-seredovishha.html" target="_blank" rel="follow" title="База патентів України">Стенд для виміру величини витоку у виробах, призначених для роботи із двома напрямками витрати робочого середовища</a>

Попередній патент: Спосіб виготовлення тонких гальванопластичних виробів, переважно, перфорованої металевої фольги

Наступний патент: Трициклічна сполука і її фармацевтичне застосування

Випадковий патент: Спосіб видалення l-триптофану з крові хворих зі злоякісними новоутвореннями