Спосіб витягування шляхом випарювання твердих залишків із текучого середовища і установка для його здійснення

Формула / Реферат

1. Способ извлечения путем выпаривания твердых остатков из текучей среды, представляющий собой суспензию или раствор, содержащей летучие субстанции, в частности, в водной среде, состоящий в том, что текучую среду непрерывно наносят в виде тонкого слоя на первую из двух поверхностей стенки теплообмена, которая нагрета до температуры, достаточной для быстрого испарения воды и/или других летучих составляющих среды, непрерывно удаляют твердые и сухие остатки по мере их образования на первой поверхности путем соскабливания, нагрев стенки теплообмена осуществляют при помощи пара, образующегося в результате испарения, который подвергают механическому сжатию, а затем вводят в контакт со второй поверхностью стенки теплообмена, на которой пар конденсируется и удаляют образовавшийся жидкий и горячие конденсат, отличающийся тем, что в качестве первой поверхности используют плоскую и горизонтальную поверхность, на которую текучую среду наносят путем налива с формированием равномерного слоя, выдерживая его толщину в диапазоне от 0,2 до 2мм, и осуществляют удаление неконденсируемых субстанций из пара перед его повторным сжатием.

2. Способ по п. 1, отличающийся тем, что перед нанесением на стенку теплообмена текучую среду, подлежащую обработке, нагревают при помощи горячего конденсата.

3. Способ по любому из пп.1 или 2, отличающийся тем, что текучая среда представляет собой навозную жижу, получаемую с животноводческих предприятий.

4. Способ по п.3, отличающийся тем, что навозную жижу подвергают обеспениванию и/или дегазированию перед наливом.

5. Способ по любому из пп.3 или 4, отличающийся тем, что пар, находящийся со стороны первой поверхности стенки теплообмена, поддерживают под давлением примерно 1 бар и при температуре порядка 100°С, в то время как пар, находящийся с другой стороны стенки, поддерживают под давлением примерно 1,4бар и при температуре порядка 110°С.

6. Способ по любому из пп.1 - 5, отличающийся тем, что осуществляют повышение температуры стенки теплообмена, используя для этого энергию перегрева, в зоне, предшествующей соскабливанию, для улучшения высушивания в этой зоне твердых остатков.

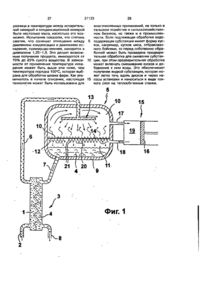

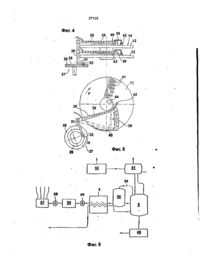

7. Установка для извлечения путем выпаривания твердых остатков из текучей среды, представляющей собой суспензию или раствор, содержащей летучие субстанции, в частности, в водной среде, включающая в себя стенку теплообмена, отделяющую друг от друга две камеры, камеру испарения, расположенную со стороны первой поверхности стенки теплообмена и камеру конденсации, расположенную со стороны второй поверхности стенки теплообмена, устройство нанесения подлежащей обработке текучей среды в виде тонкого слоя на первую поверхность, средства отбора пара, производимого в камере испарения, сжатия упомянутого пара и последующего введения сжатого пара в камеру конденсации, средства рекуперации сухих и твердых остатков, образующихся на первой поверхности, средства удаления жидкого конденсата, образующегося в камере конденсации, причем стенка теплообмена представляет собой верхнюю стенку, по меньшей мере, одного, расположенного горизонтально полого диска, внутреннее пространство которого образует камеру конденсации, тогда как внешнее по отношению к этому диску пространство образует камеру испарения, отличающаяся тем, что полый диск установлен с возможностью вращательного движения относительно своей вертикальной оси (ZZ'), а устройство нанесения подлежащей обработке текучей среды представляет собой устройство налива и содержит качающийся рычаг, на котором размещен трубопровод подачи текучей среды, выходной конец которого расположен в непосредственной близости и выше верхней поверхности стенки диска, образующей стенку теплообмена, а также с обеспечением качания в плоскости, параллельной этой поверхности, вдоль по существу, радиального направления, при этом установка дополнительно содержит скребковый орган, прижатый к поверхности стенки теплообмена, средства дробления и разглаживания слоя текучей среды, выполненные в виде ряда плющильных валков, прижимаемых к слою подлежащего обезвоживанию материала в процессе его переноса на стенку теплообмена, средства удаления неконденсируемых субстанций из пара, производимого в камере испарения, перед его сжатием, а также средства периодического извлечения из камеры конденсации остаточных неконденсируемых газов.

8. Установка по п.7, отличающаяся тем, что она содержит совокупность коаксиальных и параллельных друг другу полых дисков, смонтированных на вертикальном трубчатом вращающемся валу, внутреннее пространство которого сообщено с внутренним пространством каждого из полых дисков, причем эти пространства в совокупности образуют камеру конденсации.

9. Установка по п.8, отличающаяся тем, что трубчатый вал открыт в своем основании в резервуар, служащий приемником жидкого конденсата.

10. Установка по п.9, отличающаяся тем, что она содержит совокупность объемных насосов, каждый из которых приспособлен для подачи подлежащего наливу материала на верхнюю стенку диска.

11. Установка по любому из пп.7 - 9, отличающаяся тем, что качающийся рычаг связан с кулачковым механизмом с возможностью обеспечения по существу постоянной толщины нанесения обрабатываемой текучей среды по всей поверхности диска.

12. Установка по взятым совместно пунктам 8 и 11, отличающаяся тем, что с каждым диском связан один качающийся рычаг налива, при этом вся совокупность рычагов приводится в движение одним общим кулачковым механизмом.

13. Установка по любому из пп.7 - 12, отличающаяся тем, что скребковый орган установлен на качающемся рычаге.

14. Установка по любому из пп.7 - 13, отличающаяся тем, что скребковый орган является неподвижным.

15. Установка по любому из пп.7 - 14, отличающаяся тем, что качающийся рычаг снабжен щеткой, взаимодействующей с верхней поверхностью диска.

16. Установка по любому из пп.7 - 15, отличающаяся тем, что она оснащена теплообменником, способным к нагреванию обрабатываемого материала при помощи выходящего из него горячего конденсата.

17. Установка по п.16, отличающаяся тем, что она приспособлена для обработки навозной жижи, поступающей с животноводческих предприятий, и содержит устройство механического перемешивания, расположенное на входе теплообменника, и устройство дегазирования и обеспенивания, расположенное на выходе этого теплообменника.

18. Установка по п.17, отличающаяся тем, что камера дегазирования устройства дегазирования и обеспенивания сообщена трубопроводом с камерой испарения.

Текст