Спосіб попередження розвитку тріщиноподібних і корозійних дефектів поверхні трубопроводів

Номер патенту: 101532

Опубліковано: 10.04.2013

Автори: Копей Богдан Володимирович, Венгринюк Тетяна Петрівна

Формула / Реферат

Спосіб попередження розвитку тріщиноподібних і корозійних дефектів поверхні трубопроводів, що включає очищення і обробку поверхні труби, нанесення на трубу епоксидної смоли товщиною 0,05-0,25 мм і накладання на неї спіральною навивкою гнучкої стрічки, який відрізняється тим, що на підготовлену поверхню труби через сопла, встановлені над оброблюваною ділянкою, методом набризкування наносять спочатку шар епоксидної модифікованої смоли, наприклад марки ЕД-10, зверху накладають шар отверджувача на основі амінів, рівномірно розподіляють компоненти по поверхні труби встановленими на кронштейнах рушниками, на нанесене епоксидне покриття внапуск намотують скловолокно, наприклад марки Т-10-80, ширина стрічки якого складає 450 мм, із автоматичним регулюванням заданої величини постійного натягу стрічки, на отримане склопластикове покриття покомпонентно наносять поліуретанове покриття, наприклад 3М Scotchkote 352, спочатку - шар підігрітого до 60 °С компонента А (основи) поліуретану, а зверху - підігрітого до 15 °С компонента Б (отверджувача) поліуретану із співвідношенням компонентів 3:1, після чого нанесені компоненти рівномірно розподіляються по поверхні труби рушником.

Текст

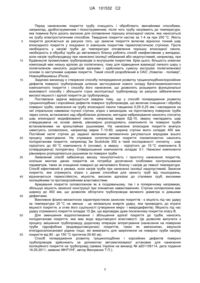

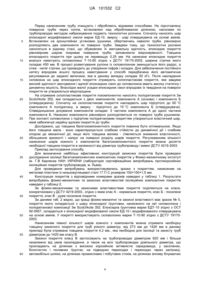

Реферат: Спосіб попередження розвитку тріщиноподібних і корозійних дефектів поверхні трубопроводів. Для розширення функціональних можливостей способу і збільшення строку експлуатації трубопроводу за рахунок забезпечення високої міцності і адгезії покриття трубопроводу на поверхню труби наносять спочатку шар епоксидної модифікованої смоли, зверху накладають шар отверджувача на основі амінів, рівномірно розподіляють компоненти по поверхні труби. На нанесене епоксидне покриття внапуск намотують скловолокно. На отримане склопластикове покриття покомпонентно наносять поліуретанове покриття, спочатку - шар підігрітого до 60 °С компонента А (основи) поліуретану, а зверху - підігрітого до 15 °С компонента Б (отверджувача) поліуретану із співвідношенням компонентів 3:1. Після чого нанесені компоненти рівномірно розподіляються по поверхні труби. UA 101532 C2 (12) UA 101532 C2 UA 101532 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до нафтогазової галузі, а саме до захисту та зміцнення поверхні сталевих нафтогазопроводів протикорозійними багатокомпонентними покриттями на стадії їх виготовлення, спорудження та ремонту. Спосіб може використовуватись в інших галузях промисловості для захисту трубопроводів і ємностей від атмосферної, ґрунтової та інших видів корозії, а також від механічних пошкоджень. За пошкодженням дефекти і пошкодження трубопроводу поділяються на корозійні та тріщиноподібні. До корозійних належать піттинги, язвини, загальна корозія, повздовжні та поперечні канавки. Особливістю цих пошкоджень є їх прогнозований розвиток у часі в залежності від зовнішніх умов і типу ізоляційного покриття. До тріщиноподібних дефектів належать стрес-корозія і поодинокі тріщини. Дефекти на трубі можуть призвести до розриву трубопроводу. Найбільш небезпечними дефектами є повздовжній надріз і подряпини стінки труби, які під дією тиску можуть перерости в суцільну тріщину на сотні метрів. Встановлено, що 68 % відмов на нафтогазопроводах мають місце з причини зовнішньої корозії сталевих труб. На труби з моменту вкладання трубопроводу у траншею діють напруження засипки та різноманітні деформації переміщення ґрунтів, що підсилюються взаємодією поверхнево-активних складових ґрунту з покриттям. Вказані фактори разом з катодним відшаруванням при електрохімічному захисті, а також проникненням вологи, солей, мікроорганізмів через покриття, призводить до зниження адгезії, відшарування та руйнування покриття. Більшість аварій стається на ділянках трубопроводів з порушенням суцільності ізоляції або суттєвим зниженням її захисних властивостей. Особливо це стосується трубопроводів, заізольованих полімерними (полівінілхлоридними та поліетиленовими) стрічками, використання яких при існуючому способі нанесення на трубопровід має ряд недоліків: - порушення однорідності покриттів при укладанні труб в траншеї; - деформація (зморшки, складки, гофри, зсування) стрічок при зниженні адгезії праймерів до труби під дією старіння, впливу середовищ, механічних навантажень; - механічно-корозійне розтріскування полімерної основи стрічки. Якість виконання ізоляційних робіт значно впливає як на початкове значення параметрів катодного захисту, так і на зміну інших параметрів у часі. Комплексним інтегрованим показником стану ізоляційного покриття - є перехідний питомий електричний опір покриття (опір між ізольованим за допомогою захисного покриття металом трубопроводу та ґрунтом, який віднесено до одиниці площі поверхні трубопроводу). Згідно з ДСТУ 4219-2003 для покриттів 7 2 класу А (нормальне покриття) опір повинен бути не менший за 10 Ом·м , для покриття класу Б 8 2 10 2 (посилене покриття) - 10 Ом·м , для класу В (дуже посилене покриття) - 10 Ом·м . При менших значеннях опору ймовірність появи відмов з причини пошкоджень трубопроводу зростає. Ізоляційне покриття захищає метал труби не тільки від безпосереднього контакту з ґрунтом, що викликає ґрунтову корозію і пов'язані з нею пошкодження поверхні труби, але й від інших видів пошкоджень, викликаних різними чинниками. Граничний термін служби ізоляційного покриття трубопроводів визначається часом 3 2 досягнення перехідним електричним опором значення 10 Ом·м , при якому швидкість корозії під покриттям виросте до величини, що знаходиться на межі гранично допустимої. (Сооружение, ремонт и диагностика трубопроводов. Сб. науч.тр./УГНТУ. - ООО "Недра Бизнесцентр" 2003.-242 с.). Для того, щоб термін служби ізоляційного покриття був довшим, воно з самого початку накладання повинно бути суцільним, накладеним рівномірним шаром по всій поверхні трубопроводу, мати достатню адгезію до металу труби, хімічну стійкість до ґрунтів, механічну міцність (міцність під час удару), термостійкість і мале водопоглинання, бути стійким до блукаючих струмів. Різноманітність конструкцій захисних покриттів і вимоги до них регламентуються в залежності від діаметра труб, на які воно накладається, ДСТУ 4219-2003. В останні роки проявляється тенденція щодо промислової ізоляції труб високоефективними сучасними покриттями, наприклад поліетиленом високого тиску, покриттям на основі термоусадкових поліетиленових стрічок з термопластичним адгезійним підшаром. Відомий спосіб захисту трубопроводів, який використовують при гарячому нанесенні полімерного захисного покриття на сталеві труби (Патент России № 2313720, МПК F16L 58/00. Уралтрансгаз, ЗАО "Терма" Заявл. 23.12.02005. опубл. 27.12.2007, "Способ нанесения полимерного покрытия на стальные трубопроводы"). Спосіб полягає у попередньому очищенні і нагріванні поверхні, яка ізолюється, нанесенні на неї спіральною навивкою стрічки полімерного покриття з адгезійним термопластичним шаром із адгезійної композиції, стрічку при цьому притискають роликом. Нагрівання поверхні здійснюють до досягнення температури плавлення адгезійної композиції. 1 UA 101532 C2 5 10 15 20 25 30 35 40 45 50 55 60 На ізольовану поверхню додатково накладають навивкою стрічку адгезійного термопластичного матеріалу, армованого сіткою. Для захисного покриття використовують двошарову термоусадкову стрічку, яку наносять на поверхню труби з натягом перед притисканням роликом, після чого поверхню двошарової термоусадкової стрічки додатково нагрівають до температури усадки за допомогою джерела променевого нагріву. Відомий спосіб захисту труб армованим покриттям, що складається із полімерної смоли та армуючого скловолокна. Спосіб включає очищення поверхні труб, її ґрунтування, нанесення додаткового шару із смоли в суміші із отверджувачем і розчинником, нанесення шару покриття, намотування армуючого скловолокна і нанесення поверхневого шару полімерної смоли (Сухотин А.М., Техника борьбы с коррозией. Л. "Химия ", 1978., с 181). Необхідність нанесення ґрунтовки, яка забезпечує зчеплення покриття з поверхнею труби, а також виконання великої кількості операцій, що включає нанесення покриття в пластичному стані, утруднює проведення робіт в польових умовах, особливо в зимовий період. Відомий також спосіб захисту зовнішньої поверхні труб армованим покриттям, який полягає в тому, що після попередньої підготовки поверхні труби на неї накладають послідовно матеріал покриття, який знаходиться в пластичному стані, і навивають на цей шар дріт навколо труби, а зверху накладають ще один шар покриття (Патент США № 37615157, В28В 1/32, 16.10.1973). Як і в попередньому аналозі, недосконалістю цього способу є використання матеріалу в пластичному стані, що утруднює проведення робіт на магістральних трубопроводах у польових умовах. Якщо, наприклад матеріал, з якого виготовляють покриття, знаходиться в нормальних умовах у твердому стані, то перед нанесенням на трубу його необхідно розігрівати до пластичного стану, а потім швидко наносити на трубу і навивати армуванням, доки він не загустів. Якщо ж в нормальних умовах матеріал пластичний, то в зимовий період він вимагає підігріву, а після нанесення на трубу - термообробки до отвердіння. Як матеріали для композитного покриття доцільно використовувати матеріали на основі склопластика. Механічну міцність склопластиків визначають в основному волокнистий наповнювач і зв'язувач. Використовуючи як наповнювач скловолокно і епоксидні або поліефірні зв'язуючі можна отримати високі міцнісні характеристики покриття. Завдяки високій здатності змочування і адгезії епоксидних смол до скловолокна, збільшується статична і динамічна міцність склопластика. Внаслідок малої усадки епоксидних смол впродовж їх затвердіння на поверхні покриття не утворюються мікротріщини, чого неможливо уникнути при застосуванні поліефірних смол (Киселев Б.А. Стеклопластики. М. Химия, 1961-236 с.). Епоксидні смоли поділяються на смоли гарячого і холодного отвердіння. У польових умовах доцільно використовувати епоксидні смоли холодного отвердіння, оскільки нагрівання покриття до температури 150-200 °C в польових умовах вимагає наявності спеціального обладнання (Макаров М.С., Казанов Ю.В. Производство изделий из стеклопластиков. Л. Химия, 1973-80 с.). Холодне отвердіння епоксидних смол здійснюється за механізмом реакції полімеризації за допомогою отверджувачів холодного отвердіння, при якій не виділяються побічні продукти реакції, завдяки чому покриття є не токсичними. Композиції епоксидних смол з полімеризаційними отверджувачами відрізняються підвищеною адгезією до металів і скла. (Живых B.C. Структура и адгезионные свойства отвержденных эпоксидных смол. М: ВКРРГТУ. 2001-32 с.). Для створення покриття із склопластиків використовують різні види скловолокнистих наповнювачів, найбільше застосування з яких знайшли скломати і склотканини. Високі міцнісні характеристики в склопластиках з епоксидним з'язуючим забезпечують конструкційні тканини із скляних кручених комплексних ниток згідно з ГОСТ 19170-73. Згідно з даним ГОСТ для склопластиків на основі епоксидних смол використовують конструкційну склотканину структури 10 на замаслювачі № 80 (Т-10-80). (Гумеров А.Г., Ямалеев К.М., Гумеров Р.С.,Азметов Х.А., Дефектность труб и методы ремонта /Под. Ред. А.Г. Гумерова. - М. ООО "Недра - Бизнесцентр", 1998-252 с.). Найбільше розповсюдження як зв'язуюче знайшла марка ЕДТ-10. Це зв'язуюче складається з епоксидної модифікованої смоли ЕД-10 і модифікованого отверджувача на основі амінів. Найбільш близьким до запропонованого відомий спосіб захисту трубопроводів за патентом № 1165242 (Антикоррозионное покрытие трубопроводов и способ его нанесения. Карлос Мигуэл Самор, Эрл Грейвс Джексон, Самуел Томас (США), Дзе Кендаля компани (США), заявка Великобритании № 1427260, опубл. 1985). Згідно з патентом антикорозійне покриття складається із епоксидного покриття товщиною 0,05-0,25 мм і поліетиленової стрічки, навитої спірально на епоксидне покриття. Поліетиленова стрічка має клейове покриття для забезпечення зв'язку із епоксидним покриттям. 2 UA 101532 C2 5 10 15 20 25 30 35 40 45 50 55 Перед нанесенням покриття трубу очищують і обробляють звичайними способами, наприклад, дробоструминним і піскоструминним, після чого трубу нагрівають до температури, яка повинна бути досить високою для оплавлення порошку епоксидної смоли, яка наноситься на трубу електростатичним способом. Твердіння покриття настає за 1-4 хв при 250 °C. Якість покриття досягається за рахунок того, що захисне покриття включає відносно тонкий шар епоксидного покриття у поєднанні із зовнішнім покриттям термопластичною стрічкою. Проте необхідність у нагріві труби до температури оплавлення порошку епоксидної смоли, необхідність в обробці труби до металевого блиску роблять спосіб неефективним у випадках, коли нагрів трубопродводу при нанесенні ізоляції небажаний або недопустимий, наприклад, при будівництві промислових трубопроводів із внутрішнім покриттям. Крім цього, більшість клеючих композицій має низьку адгезію до поліетилену, тому для підвищення взаємодії липкого шару з поліетиленом наносять додаткові адгезиви і здійснюють сумісну екструзію поліетиленової основи із наступними шарами покриття. Такий спосіб розроблений в ОАО „Новатек - полімер", Новокуйбишевськ (Росія). Задачею винаходу є створення способу попередження розвитку тріщиноподібних/корозійних дефектів поверхні трубопроводів шляхом застосування нового складу багатокомпонентного композитного покриття і способу його нанесення, що дозволить розширити функціональні можливості способу і збільшити строк експлуатації трубопроводу за рахунок забезпечення високої міцності і адгезії покриття до трубопроводу. Поставлена задача вирішується завдяки тому, що у способі попередження розвитку тріщиноподібних і корозійних дефектів поверхні трубопроводів, що включає очищення і обробку поверхні труби, нанесення на трубу епоксидної смоли товщиною 0,05-0,25 мм і накладання на неї спіральною навивкою гнучкої стрічки, згідно з винаходом, на підготовлену поверхню труби через сопла, встановлені над обробленою ділянкою, методом набризкування наносять спочатку шар епоксидної модифікованої смоли, наприклад марки ЕД-10, зверху накладають шар отверджувача на основі амінів, рівномірно розподіляють компоненти по поверхні труби встановленими на кронштейнах рушниками. На нанесене епоксидне покриття внапуск намотують скловолокно, наприклад марки Т-10-80, ширина стрічки якого складає 450 мм. Постійний натяг стрічки до заданої величини автоматично регулюється впродовж всього процесу намотування. На отримане склопластикове покриття покомпонентно наносять поліуретанове покриття, наприклад 3м Scotckote 352 в такій послідовності: спочатку - шар підігрітого до 60 °C компонента А (основи), а зверху - підігрітого до 15 °C компонента Б (отверджувача) поліуретану. Співвідношення компонентів складає 3:1. Нанесені компоненти рівномірно розподіляються рушником по поверхні труби. Заявлений спосіб забезпечує високу технологічність і простоту нанесення покриттів, оскільки монтаж даних покриттів не потребує досягнення особливих контрольованих параметрів, таких як очищення поверхні до металевого блиску і нагрів до певної температури. Спосіб ефективний в умовах, коли нагрів труби при нанесенні ізоляції недопустимий. Захисне покриття, яке отримують згідно з даним способом для захисту труб від пошкоджень, відзначається термостійкістю, міцністю, високою адгезією до сталевих труб, високими ізоляційними та протикорозійними властивостями. Армування покриття скловолокном як в поздовжньому, так і в поперечному напрямках, збільшує міцність захисної конструкції при згинаючих навантаженнях. Стрічка скловолокна має ширину до 450 мм, що дозволяє обгортати трубопроводи великого діаметра із довшими дефектами. Важливою фізико-механічною характеристикою захисних покриттів - є міцність під час удару за температури 20 °C не менше - це мінімальна енергія удару, яка призводить до втрати міцності покриття, а отже його суцільності (утворення мікро- і макродефектів). Міцність під час удару отриманого покриття складає 15 Дж, що відповідає дуже посиленому покриттю класу В. Для зменшення водопоглинання і збільшення адгезії покриття до труби, наносять поліуретанове покриття, яке має водо відштовхуючі властивості. Це дозволяє вилучити з процесу зміцнення трубопроводу додаткову операцію аппретування (нанесення на поверхню труби гідрофобних (водовідштовхуючих) покриттів, таких як аміносилан, емульсія етигідросилоксанової рідини тощо, які вимагають для закріплення на поверхні труби нагріву покриття від 80 - до 150 °C протягом 20-60 хв). Спосіб попередження розвитку тріщиноподібних і корозійних дефектів поверхні трубопроводів здійснюють за допомогою автоматизованої установки для нанесення ізоляційного покриття на трубопровід (заявка України на винахід № а201106114, дата подання 16.05.2011, заявник ІФНТУНГ, автор Венгринюк Т.П.). 3 UA 101532 C2 5 10 15 20 25 30 35 40 45 50 55 60 Перед нанесенням трубу очищують і обробляють відомими способами. На підготовлену поверхню труби через сопла, встановлені над оброблюваною ділянкою, насосами по трубопроводах методом набризкування подають технологічні розчини. Спочатку наносять шар епоксидної модифікованої смоли марки ЕД-10, зверху - шар отверджувача на основі амінів. Встановлені на кронштейнах установки рушники, обертаючись навколо труби, рівномірно розподіляють два компоненти по поверхні труби. Завдяки тому, що технологічні розчини наносяться в рідкому стані, що обумовлює їх змочувальну здатність, епоксидне покриття рівномірним шаром покриває поверхню труби, заповнюючи мікронерівності. Товщина епоксидного покриття при цьому не перевищує 0,25 мм. На нанесене епоксидне покриття внапуск намотують скловолокно Т-10-80 згідно з ДСТУ 19170-2003, ширина стрічки якого складає 450 мм. В процесі розмотування рулона із скловолокном зменшується його радіус, а отже - натяг стрічки, що призводить до утворення гофрів і складок. Для забезпечення постійного натягу впродовж всього процесу намотування у способі передбачене його автоматичне регулювання до заданої величини, яка в даному випадку складає 50 кГс. Після накладання скловокна на шар епоксидного покриття отримують склопластикове покриття, яке завдяки високій здатності змочування і адгезії епоксидних смол до скловолокна мають високу статичну і динамічну міцність. Внаслідок малої усадки епоксидних смол впродовж їх твердіння на поверхні покриття не утворюються мікротріщини. На отримане склопластикове покриття покомпонентно наносять поліуретанове покриття 3м Scotchkote 352, яке складається з двох компонентів: компонента А (основи) і компонента Б (отверджувача). Спочатку на склопластикове покриття накладають шар підігрітого до 60 °C компонента А поліуретану, а зверху - підігрітого до 15 °C компонента Б (отверджувача). Співвідношення дозування компонентів складає: 3 частини компонента А до одної частини компонента Б. Нанесені компоненти рівномірно розподіляються по поверхні труби рушником. При контакті скловолокна з підігрітим поліуретановим покриттям утворюється еластичний шар, який забезпечує надійну адгезію покриття до труби. Досліджено, що товщина багатокомпонентного покриття повинна бути оптимальною. Якщо його товщина мала - воно характеризується слабкою стійкістю до динамічної дії і слабким опором до механічної дії, якщо його товщина велика - з'являється зниження еластичності, збільшення крихкості і напруг на поверхні розділу шарів покриття. Регулюванням кількості нанесення шарів кожного з компонентів багатокомпонентного покриття можна досягти необхідної товщини покриття в залежності від діаметра трубопроводу і вимог ДСТУ 4219-2003. Приклад застосування способу. Для визначення найбільш ефективних конструкцій захисних покриттів були проведені дослідження ізоляції багатокомпонентних композитних покриттів у Фізико-механічному інституті ім. Г.В Карпенка НАН УКРАЇНИ (лабораторія сертифікаційних випробувань протикорозійних ізоляційних покриттів трубопроводів, м. Львів). Для проведення випробувань використовувались зразки з покриттям, нанесеним на металеві пластини із низьковуглецевої сталі 17 Гі С розміром 150×150×1,5 мм. Конструкція покриттів з відповідними номерами зразків наведені у таблиці 1. Результати випробувань фізико-механічних та захисних властивостей ізоляційних композитних покриттів наведені у таблиці 2. За фізико-механічними та захисними властивостями покриття поділяються на класи, конкретизовані у ДСТУ 4219-2003., згідно з яким клас А - нормальне покриття, клас Б - посилене покриття, клас В - дуже посилене покриття. За даними таб. 2 видно, що кращі фізико-механічні та захисні властивості має зразок № 5, покриття якого складається з шару епоксидної ґрунтовки, нанесеного на неї скловолокна і поліуретанової композиції 3м Scotchkote 352. Епоксидна ґрунтовка марки ЕДТ-10 згідно з ОСТ 92-0957, складається з епоксидної модифікованої смоли ЕД-10 і модифікованого отверджувача на основі амінів. У покритті використовують скловолокно марки Т-10-80 згідно з ДСТУ 191702003. Нанесенням певної кількості шарів кожного з компонентів можна отримати необхідну товщину захисного покриття для труб різного діаметру, від 273 мм до 1420 мм в даному прикладі була отримана товщина покриття 4,2 мм., яка необхідна для ізоляції та захисту труб діаметром до 1420 мм класу В. Захисні покриття класу В застосовують на трубопроводах діаметром 820 мм і більше незалежно від умов прокладання, а також на всіх трубопроводах довільного діаметра, що прокладають на ділянках з високою корозійною активністю середовища, у засолених, болотистих і поливних ґрунтах, на підводних переходах і переходах через залізниці, автомобільні шляхи, на ділянках промислових і побутових стоків, на ділянках впливу блукаючих 4 UA 101532 C2 5 10 15 струмів джерел постійного струму, для транспортування зріджених вуглеводнів і аміаку, на ділянках трубопроводу з температурою продукту, що транспортується, вищою за 40 °C тощо. Міцність під час удару отриманого покриття складає 15 Дж, що відповідає покриттю класу В. Адгезія до сталі в діапазоні температури від 20 °C до максимальної дорівнює 7,8 МПа, що також відповідає покриттю класу В. Перехідний питомий електричний опір покриття (електричний опір між ізольованим за допомогою захисного покриття металом трубопроводу та ґрунтом, який віднесено до одиниці 10 2 площі поверхні трубопроводу) складає 8,1·10 Ом·м (згідно з ДСТУ 4219-2003 цей показник 10 2 повинен задовольняти 10 Ом·м ). Таким чином отримане покриття сумісне із системою катодного захисту і забезпечує стійкість покриття до відшарування при катодній поляризації, а також високу стійкість адгезії покриття до сталі у вологих умовах. Призначене як для підводного використання, так і для сухих умов. Покриття призначене для тривалої експлуатації у вологих умовах при температурі до 65 °C. У відносно сухих умовах температура експлуатації покриття до +100 °C. Може наноситись у складних польових умовах, що вимагають швидкість нанесення, високу механічну і хімічну стійкість, а також високі захисні властивості покриття. Таблиця 1. № п/п № зразків 1. №1 2. №2 3. №3 4. №4 5. №5 Конструкція покриття Шар епоксидної ґрунтівки Силовий бандаж Шар покриття 3М Scotchkote 352 Силовий бандаж Шар покриття 3М Scotchkote 352 Шар епоксидної ґрунтівки Силовий бандаж Шар покриття 3М Scotchkote 352 Шар епоксидної ґрунтівки Скловолокно Шар покриття 3М Scotchkote 352 Скловолокно Шар покриття 3М Scotchkote 352 Шар епоксидної ґрунтівки Скловолокно Шар епоксидної ґрунтівки Скловолокно Шар покриття 3М Scotchkote 352 Шар епоксидної ґрунтівки Скловолокно Шар покриття 3М Scotchkote 352 5 UA 101532 C2 Таблиця 2 Вимоги ДСТУ 4219Результати випробувань зразків 2003 Клас Клас Клас №1 №2 №3 №4 №5 А Б В Відсутність пухирів, 1. Зовнішній вигляд ДСТУ 4219 Відповідає гофрів і складок 2. Товщина покриття, ГОСТ 1,5-2,0,-4,2 2,60 1,58 1,66 1,56 4,2 мм 17035 3. Міцність під час ДСТУ 4219 удару за температури 4 8 15 8 4 12 8 15 Додаток А 20 °C, Дж, не менше 4. Діелектрична суцільність. Відсутність ДСТУ 4219пробою електричним Витримує Витримує Додаток В струмом за напруги 5 кВ/мм товщини 5. Перехідний питомий електричний опір покриття в 3 %-ному р- ДСТУ 4219 7 8 10 8 8 8 8 10 10 10 10 1,2×10 1,1×10 1,2×10 1,1×10 8,1×10 ні NaCl за температури Додаток Г 2 20 °C, Ом×м , не менше ДСТУ 4219 6. Адгезія до сталі, Додаток 5,0 7,5 5,0 5,0 5,0 5,0 7,8 2 Н/мм , не менше Е.3 7. Термостійкість, °C, 5 ДСТУ 4219 Клас ГТ 80 80 80 80 80 год. ВБН В.2.38. Водопоглинання, %, 00018201. 0,2 0,2 0,2 0,2 0,2 0,2 24 год., не більше 01. 02.01-0 Найменування показників Методи контролю ФОРМУЛА ВИНАХОДУ 5 10 15 Спосіб попередження розвитку тріщиноподібних і корозійних дефектів поверхні трубопроводів, що включає очищення і обробку поверхні труби, нанесення на трубу епоксидної смоли товщиною 0,05-0,25 мм і накладання на неї спіральною навивкою гнучкої стрічки, який відрізняється тим, що на підготовлену поверхню труби через сопла, встановлені над оброблюваною ділянкою, методом набризкування наносять спочатку шар епоксидної модифікованої смоли, наприклад марки ЕД-10, зверху накладають шар отверджувача на основі амінів, рівномірно розподіляють компоненти по поверхні труби встановленими на кронштейнах рушниками, на нанесене епоксидне покриття внапуск намотують скловолокно, наприклад марки Т-10-80, ширина стрічки якого складає 450 мм, із автоматичним регулюванням заданої величини постійного натягу стрічки, на отримане склопластикове покриття покомпонентно наносять поліуретанове покриття, наприклад 3М Scotchkote 352, спочатку - шар підігрітого до 60 °С компонента А (основи) поліуретану, а зверху - підігрітого до 15 °С компонента Б (отверджувача) поліуретану із співвідношенням компонентів 3:1, після чого нанесені компоненти рівномірно розподіляються по поверхні труби рушником. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for prevention of development of crack-like and corrosion defects of surface of pipelines

Автори англійськоюVenhryniuk Tetiana Petrivna, Kopei Bohdan Volodymyrovych

Назва патенту російськоюСпособ предупреждения развития трещинообразных и коррозионных дефектов поверхности трубопроводов

Автори російськоюВенгринюк Татьяна Петровна, Копей Богдан Владимирович

МПК / Мітки

МПК: F16L 58/04

Мітки: розвитку, дефектів, корозійних, поверхні, трубопроводів, спосіб, попередження, тріщиноподібних

Код посилання

<a href="https://ua.patents.su/8-101532-sposib-poperedzhennya-rozvitku-trishhinopodibnikh-i-korozijjnikh-defektiv-poverkhni-truboprovodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб попередження розвитку тріщиноподібних і корозійних дефектів поверхні трубопроводів</a>

Наступний патент: Гербіцидна композиція та спосіб контролювання небажаних рослин

Випадковий патент: Спосіб переробки зношених шин