Спосіб виробництва гідратів попутного нафтового газу з метою їх транспортування і зберігання

Номер патенту: 101882

Опубліковано: 13.05.2013

Автори: Педченко Лариса Олексіївна, Педченко Михайло Михайлович

Формула / Реферат

1. Спосіб виробництва газових гідратів, який включає підготовку газу і води, утворення газогідрату, сепарацію (відділення від газогідрату газу й води, що не увійшли до його складу), охолодження і/чи заморожування газогідрату, агломерацію (формування, спресовування і гранулювання) гідратних частинок, охолодження і/чи заморожування утворених гранул, їх консервацію шляхом утворення на поверхні льодяної кірки й заморожування потоком охолодженого газу, який відрізняється тим, що водогазогідратну суміш після сепарації при термобаричних умовах стабільності отриманого газогідрату осушують сировинним газом до його подачі в реактор гідратоутворення, а для підвищення стійкості шляхом використанням ефекту примусової консервації на поверхню утворених у реакторі частинок газогідратної маси наносять шар газогідрату з підвищеним умістом етану, пропану та і-бутану, при цьому відносно стабільну гідратну кірку із води і компонентів газу С2+ утворюють на елементарних структурах, утворених у реакторі й сепараторі до його агломерацій в капсули, крім того, газ, збагачений етаном, пропаном та і-бутаном, отримують шляхом фракціонування сировинного газу, причому фракціонування газу й осушування гідрату здійснюють одночасно при взаємодії потоків сировинного газу і осушуваного газогідрату при їх зустрічному русі, що приводить до поступового збагачення газу метаном та утворення захисної гідратної кірки з підвищеним умістом компонентів С2+, крім того, температуру газового потоку і гідрату при осушуванні та кількість тепла гідратоутворення, що відводиться, регулюють таким чином, щоб вода, котра входить до складу суміші, мала температуру близько 1 °C, крім того, параметри процесу осушування газогідрату підтримують з урахуванням його вологості (кількості захопленої води) і швидкості гідратоутворення таким чином, щоб до моменту зниження температури гідратної маси нижче ніж 0 °C більша частина фракції С2+ газу і вся доступна для контакту вода перейшли в гідрат.

2. Спосіб за п. 1, який відрізняється тим, що заморожування і осушування газогідрату здійснюють при його контакті з охолодженим до низьких температур потоком сировинного газу, причому газ спочатку вводять в контакт з осушеною і законсервованою гідратною масою з метою її заморожування, а після підвищення його температури в результаті теплообміну між фазами здійснюють осушування, фракціонування і утворюють кірку стабільного гідрату примусової консервації, при цьому межа між зонами заморожування і осушування фіксують і регулюють по відносно різкому підвищенні температури газового потоку, а момент повного переходу води в гідратну форму відзначиться початком відносно різкого охолодження гідратної маси, крім того, процес осушування регулюють таким чином, щоб після точки початку гідратоутворення (різке підвищення температури газу) в напрямку руху потоку гідрату знаходилась ділянка гідрату з температурою вище ніж 0 °C.

3. Спосіб за п. 1, який відрізняється тим, що при утворенні газогідрату в реактор гідратоутворення газ подають після його використання в процесах заморожування і осушування, у зв'язку з цим процес здійснюють при більш жорстких термобаричних умовах у реакторі, ніж для газу початкового складу, крім того, контакт фаз у процесі гідратоутворення здійснюють шляхом барботування газового потоку у воду через відповідні пристрої в нижній частині реактора і перемішування гідравлічною мішалкою вмісту реактора відносно його вертикальної осі для подовження часу руху бульбашок у воді й виведення газогідрату з реактора, при цьому швидкість гідратоутворення регулюють таким чином, щоб виведена суміш містила не більше ніж 30 % гідрату, крім того дану суміш піддають вібраційному руйнуванню гідратної кірки навколо бульбашок і крапель за допомогою пристрою, розміщеного на вивідній лінії, тепло гідратоутворення відводять шляхом його відбору при циркуляції виведеної з реактора, відділеної від гідрату в сепараторі й прокачаної через теплообмінник та сопла гідравлічної мішалки води.

4. Спосіб за п. 1, який відрізняється тим, що вироблений газогідрат формують у монолітні блоки у формі циліндрів і\або правильної шестикутної призми, причому виробництво гідратних монолітних блоків включає розділення висушеного і замороженого газогідрату на два потоки з масовим співвідношенням першого і другого відповідно 48 та 52 %, подрібнення гідрату першого потоку, пресування в гранули гідрату другого потоку, змішування гранульованого і подрібненого гідрату, пресування утвореної суміші у формі циліндрів і\чи шестигранних призм відповідних розмірів, утворення на поверхні вироблених блоків льодяної кірки дворазовим нанесенням на їх поверхню води шляхом розпилення з проміжним обдуванням охолодженим азотом або повітрям і під тиском, який запобігає дисоціації гідрату даного складу при температурі фазового переходу води в лід (близькій до нуля).

Текст

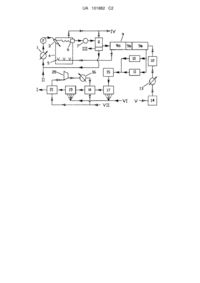

Реферат: Спосіб належить до нафтогазової промисловості, а саме до транспортування попутного нафтового газу в газогідратній формі. Спосіб виробництва газогідратних блоків для транспортування і зберігання включає утворення газогідрату з мінімальною кількістю захопленої води, його продування охолодженим сировинним газом із метою осушування, примусової консервації більш стабільним гідратом і заморожування, подрібнення однієї частини та гранулювання іншої частини замороженого потоку газогідрату, змішування подрібненого та гранульованого гідрату, формування монолітних блоків циліндричної та призматичної форм і утворення на їх поверхні льодяної кірки. UA 101882 C2 (12) UA 101882 C2 UA 101882 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до нафтогазової промисловості, а саме до транспортування та зберігання попутного нафтового газу у вигляді газогідратів. Пропонується спосіб виробництва монолітних газогідратних блоків шляхом переведення попутного нафтового газу в газогідратну форму з метою транспортування і зберігання. На даний час гостро стоїть питання раціонального використання попутного нафтового газу як цінної сировини, адже значна його частина і досі згорає на факелах. При цьому основною проблемою є організація його підготовки і транспортування до місць переробки і споживання. Одним із способів її вирішення є застосування технології транспортування і зберігання газу (в даному випадку - попутного нафтового) у формі газових гідратів. Найбільш близьким до заявленого винаходу, є технічне рішення за патентом US 5536893 1996 "Метод виробництва газових гідратів для транспортування і зберігання" [1]. Відомий винахід (US 5536893 1996) передбачає метод виробництва газових гідратів, що включає підготовку газу І води, утворення газогідрату, сепарацію (відділення від газогідрату газу і води, що не увійшли до складу гідрату), охолодження і/чи заморожування газогідрату, формування гідратних частинок (наприклад гранул діаметром 2-20 мм), охолодження і/чи заморожування утворених гранул, їх оббризкування водою і заморожування потоком охолодженого газу. Згідно з відомим винаходом даний спосіб здійснюється за допомогою установки, яка складається з реактора гідратоутворення, що має пристрої для введення газу і води та виведення водогазогідратної суміші, внутрішній теплообмінник та охолоджувальний кожух; системи підготовки і подачі газу (сепаратора, компресора, теплообмінника); насоса подачі води (підпитки і рециркуляції); системи подачі рециркульованого газу (компресора і теплообмінника); трифазного сепаратора; теплообмінника охолодження гідратної маси; пристрою для формування гідратних капсул; пристрою для нанесення на гідратні капсули води; теплообмінника для заморожування газогідратних капсул. Однак при виконанні деяких технологічних операцій згідно з відомим винаходом складно, а в деяких випадках і неможливо, досягти задекларованих результатів. Так, відомий винахід має наступні недоліки: - основним способом здійснення контакту фаз при утворенні газогідрату є диспергування води в газ у верхній частині реактора. Але відомо, що при виробництві в реакторі штучного газогідрату, і особливо в такий спосіб (розпилення води в газовій фазі), значна частина води буде захоплена утвореною гідратною масою за рахунок утворення міцної гідратної кірки навколо крапель диспергованої в реактор води [2]. У випадку надходження у гідратну масу надлишку води, також значна її частина буде захоплена в міжзернових порожнинах [3]. Ця вода досить складно відділяється при наступній сепарації [3, 4]. Однією з основних умов конкурентоздатної транспорту газу в газогідратній формі є його максимальна концентрація в утвореній газогідратній структурі. Але пропонована у відомому патенті сепарація після виведення трифазної суміші не зможе здійснити достатнє відділення води від газогідрату і тим більше зруйнувати гідратну кірку навколо крапель води. Отже, вміст води в утворених згідно з відомим способом льодогідратних структурах буде досить значним, що негативно відіб'ється на економіці процесу їх транспортування; - при утворенні газогідратів шляхом розпилення води в газове середовище передбачається, що основна частина крапель води буде зв'язана з газом, адже планується виводити з реактора на сепарацію трифазну суміш (вода + газ + газогідрат). В іншому випадку продукцією реактора була б суміш води з газогідратом, крізь яку бульбашки газу легко барботують на поверхню. Решта газу, контактуючи з водою при термобаричних умовах гідратоутворення та неодмінному процесі хоча б неконтрольованого перемішування в лінії транспортування суміші й сепараторі, остаточно перейдуть в гідрат. Але така суміш схильна до злипання і закупорювання обладнання [4]. Отже, запропонований у прототипі спосіб утворення газогідрату і конструктивні елементи установки для його здійснення не задовольняють умови її ефективної роботи; - при утворенні газогідратів передбачається, що більша частина води і газу при їх подачі в реактор будуть зв'язані в гідрат в одному робочому циклі й тільки незначна їх частина відділяється в сепараторі та направляється на рецикл. При цьому, розглядаючи тепловий баланс процесу згідно з прототипом при умовах, що температура води близька до 0 °C, газу значно нижче від 0 °C, потоки газу і води охолоджуються внаслідок їх дроселювання при введені в реактор, можна зробити висновок, що теплове навантаження на теплообмінник, розташований у реакторі, та охолоджувальний кожух реактора при відведенні тепла гідратоутворення будуть досить значними. Але, як зазначено вище, при даному способі гідратоутворення внутрішні поверхні реактора, в тому числі й теплообмінні, будуть вкриті шаром гідратної маси, яка перешкоджатиме тепловідведенню та унеможливить ефективне здійснення процесу; 1 UA 101882 C2 5 10 15 20 25 30 35 40 45 50 55 60 - після сепарації утворений газогідрат пропонується охолодити і/чи заморозити, а потім провести його агломерацію в гранули (формування і спресовування), за необхідності додатково охолодити І/чи заморозити та шляхом розбризкування і продування охолодженим газом утворити на поверхні гранул льодяну кірку товщиною 1 мм. Але, як зазначалось вище, наявність значної кількості захопленої води і складність її відділення шляхом сепарації та неодмінне витіснення води з гідратної маси під час її спресовування в результаті руйнування гідратної кірки на частині крапель води, виключають необхідність додавання на поверхню утворених гранул додаткової кількості води. До того ж у випадку охолодження (без заморожування) і подальшого утворення й заморожування гранул утворяться монолітні льодогідратні структури практично з нульовою пористістю. Тому подальші операції з утворення льодяної кірки для їх консервації та збільшення механічної міцності будуть зайвими; - для утворення на поверхні гранул льодяної кірки передбачається подача на їх поверхню води з подальшим її заморожуванням шляхом контактування з охолодженим газом. Але на цьому етапі виробництва тиск в апараті повинен запобігати дисоціації гідрату при підвищенні температури кірки в результаті контактування з водою і виділення тепла фазового переходу вода - лід. Отже, наявність газу, води і термобаричних умов гідратоутворення приведуть до того, що на поверхні гранул утвориться кірка з як мінімум частковим умістом гідрату газу, за допомогою якого здійснювалось охолодження. Такий склад захисної кірки приведе до зниження якості консервування й ускладнень при транспортуванні й зберіганні гідрату. В основу винаходу, що заявляється, поставлено задачу вдосконалення способу виробництва газових гідратів попутного нафтового газу з метою його транспортування і зберігання. Поставлена задача вирішується тим, що у відомому способі для виробництва газових гідратів, який уключає підготовку газу і води, утворення газогідрату, відділення від газогідрату газу і води, що не увійшли до складу гідрату (сепарацію), охолодження і/чи заморожування газогідрату, агломерацію (формування, спресовування, гранулювання) гідратних частинок, охолодження і/чи заморожування утворених гранул, консервування льодяною кіркою шляхом оббризкування водою і заморожування потоком охолодженого газу, відповідно до винаходу водогазогідратна суміш після сепарації при термобаричних умовах стабільності отриманого газогідрату осушується сировинним газом. При цьому на поверхню частинок гідратної маси наноситься шар гідрату з якомога вищим умістом етану, пропану та і-бутану згідно з існуючим способом підвищення стійкості газогідрату при транспортуванні й довгостроковому зберіганні шляхом примусової консервації шаром більш стабільного газогідрату [5]. Газ, збагачений етаном, пропаном та і-бутаном, отримуємо шляхом фракціонування сировинного газу одночасно з процесами осушування і примусової консервації при взаємодії зустрічних потоків гідрату і газу у відповідному пристрої. При цьому і-бутан, пропан, етан першими переходять у склад газогідрату, вступаючи в контакт з залишками води і міняючи склад газу що пройшов далі. Таким чином відбувається поступове збагачення газу метаном і н-бутаном та утворення більш стабільної захисної гідратної кірки. Причому примусовій консервації піддається газогідрат до його агломерацій у капсули, а отже, більш стабільна гідратна кірка утворюється на елементарних структурах, утворених в реакторі й сепараторі в результаті коагуляції. Для створення оптимальних умов гідратоутворення при осушуванні, а саме для підтримання пластичності водогазогідратної маси шляхом попередження її змерзання під час руху у відповідному пристрої, температура газового потоку і гідрату та кількість тепла гідратоутворення, що відводиться, регулюються таким чином, щоб вода, котра входить до складу суміші, мала температуру близько ГС. Параметри процесу осушування (температура газу, швидкість й об'ємна подача потоків газу і гідрату) підтримуються з урахуванням кількості захопленої води і швидкості гідратоутворення під час примусової консервації таким чином, щоб до моменту зниження температури гідратної маси нижче ніж 0 °C більша частина необхідних фракцій газу і вся доступна для контакту вода перейшли в гідрат. Утилізація тепла гідратоутворення при цьому може здійснюватись в адіабатичних умовах із попереднім охолодженням водогазогідратної суміші й газу з урахуванням її вологості або з додатковим відведенням тепла від стінок пристрою. Як відомо, швидкість гідратоутворення при контакті газу з льодом є незначною, порівняно з процесом взаємодії газу і води. [6] Тому у даному винаході потік сировинного газу після його охолодження до низьких температур здійснює спочатку заморожування гідратної маси, осушеної й законсервованої стійкою гідратною кіркою, а після його нагріву в результаті теплообміну з гідратом - осушування з примусовою консервацією і утилізацією тепла гідратоутворення. Причому газ і гідрат у цих послідовних процесах рухаються протитоком у пристрої з трьома технологічними зонами - осушування, проміжною і заморожування. 2 UA 101882 C2 5 10 15 20 25 30 35 40 45 50 55 60 Проміжною є зона початку гідратоутворення, яка визначається наявністю між кристалами гідрату вже не льоду, а води. Починаючи з цієї зони, на характер зміни температур у результаті теплообміну зустрічних потоків газу і гідрату впливає теплота гідратоутворення. Тому межа між зонами заморожування і осушування фіксується й регулюється по відносно різкому підвищенню температури газового потоку над зоною осушування і відносно плавному зниженню над зоною заморожування. Якість процесу осушування і заморожування гідрату контролюється порівнянням температур газу й гідратної маси в кількох точках у напрямку руху гідрату з параметрами гідратоутворення для даного складу газу. Наприклад, коли температура гідрату в даній точці вище ніж 0 °C, а температура газу змінюється відносно повільно, отже в цей момент для процесу гідратоутвореннл не вистачає води. Це свідчить про те, що осушування завершено. Отже, процес регулюється таким чином, щоб після точки початку гідратоутворення (різке зниження температури газу в напрямку руху потоку гідрату) знаходилась ділянка гідрату з температурою вище ніж 0 °C - проміжна зона. Температура газу осушування поступово підвищується від значення, яке б задовольняло умови охолодження гідрату в кінці процесу заморожування та проходження процесу гідратоутворення на початку процесу осушування (наприклад, мінус 25 °C при заморожуванні й мінус 5 °C при осушці). У реактор гідратоутворення газ подається після його використання в процесах заморожування і осушування. У зв'язку зі зміною складу газу через утрату частини важчих компонентів (крім н-бутану, який не увійшов у склад гідрату), термобаричні умови в реакторі для здійснення процесу підтримуються більш жорсткими, ніж для газу початкового складу. Контакт фаз у процесі гідратоутворення здійснюється шляхом барботування газового потоку у воду через відповідні пристрої в нижній частині реактора. Товщина шару води повинна бути достатньою для його здійснення. З метою зменшення об'єму реактора і подовження часу контактування газу з водою реактор оснащений перемішуючим пристроєм, що приводить в рух уміст реактора відносно його вертикальної осі. Крім того, відцентрова сила, що діє на газогідрат, який, маючи нижчу щільність, спливає на поверхню води, направляє його у вивідний пристрій, змонтований біля бокової стінки реактора на рівні зони накопичення гідрату. Для запобігання закупорюванню лінії виведення водогазогідратної суміші швидкість гідратоутворення регулюється таким чином, щоб вона містила не більше ніж 30 % гідрату. Для підвищення якості утвореної суміші й завершення процесу гідратоутворення робочий орган пристрою для вібраційного руйнування гідратної кірки навколо бульбашок і крапель розміщено на вивідній лінії. Таке розміщення дозволяє використати пристрій малої потужності, але одночасно покращити процес обробки. Після цієї операції весь захоплений газ (за винятком н-бутану і можливо азоту) по лінії руху суміші в сепаратор реагує з водою, утворюючи гідрат. Газоподібні компоненти (н-бутан, азот), що не увійшли в склад гідрату виводяться відповідними потоками з реактора та сепаратора, а сконденсована рідка фракція С 5+ - від водогазогідратної суміші при сепарації. Процес відведення тепла гідратоутворення із зони реактора здійснюють під час прокачування через теплообмінник води, отриманої після відділення її в сепараторі від виведеної з реактора водогазогідратної суміші. Причому тепловідведення, вилучення з реактора утвореного гідрату і його підживлення необхідною кількістю води поєднано в один процес. Крім того, як зазначено вище, необхідно здійснювати осьове перемішування вмісту реактора. Тому потік води, що задіяний у процесі охолодження і гідратоутворення, після надання йому насосом необхідного запасу енергії подається у відповідно розміщені сопла для здійснення перемішування гідравлічною мішалкою. Отже, після відбору з реактора водогазогідратна суміш піддається вібраційній обробці; сепарації для відділення вільної води; осушці з переведенням захопленої й плівкової води в газогідрат, тобто примусовій консервації гідратних структур більш стабільним гідратом, та надходить на агломерацію. Враховуючи варіанти можливих способів транспортування, зберігання і використання, вироблений газогідрат формується у монолітні блоки у формі циліндрів і правильних шестикутних призм зі співвідношенням діаметра та висоти не більше ніж 1:4, масою від 20 до 100 кг для циліндрів та від 100 до 500 кг для призм. Така форма і розміри передбачають використання циліндрів у варіанті, коли необхідна нещільна укладка для поступової дисоціації газогідрату, а у варіанті довгострокового зберігання - призми з можливістю максимально щільної укладки. Метою операцій із формування гідратних структур є максимальне зниження пористості для підвищення питомого вмісту гідрату і механічної міцності, запобігання їх неоднорідності по об'єму структури, зниження енерговитрат та тривалості виробничого циклу. 3 UA 101882 C2 5 10 15 20 25 30 35 40 45 Виробництво гідратних монолітних блоків уключає розділення висушеного і замороженого газогідрату на два потоки з об'ємним співвідношенням першого і другого відповідно 48 та 52 %, подрібнення гідрату першого потоку, пресування в гранули гідрату другого потоку розміром 2030 мм, рівномірного змішування гранульованого і подрібненого гідрату, пресування утвореної суміші у формі циліндрів і/чи шестигранних призм відповідних розмірів й утворення на поверхні вироблених блоків льодяної кірки. Причому льодяна кірка утворюється шляхом дворазового нанесенням на поверхню блоків води шляхом розпилення з проміжним обдуванням охолодженим азотом або повітрям (наприклад, при мінус 30 °C). Крім того, утворення кірки здійснюється під тиском, який запобігає дисоціації гідрату даного складу при температурі фазового переходу води в лід (близькій до нуля). Таким чином, утворені газогідратні блоки придатні до тривалого зберігання І транспортування при атмосферному тиску та незначних від'ємних температурах. При цьому в даному винаході (в даній корисній моделі) використана наявність у складі попутного нафтового газу значної кількості (до 30-40 %) гомологів метану, які значною мірою впливають на термобаричні умови утворення і стабільності утвореного за їх участі гідрату. Запропонований спосіб значно підвищує економічність процесу виробництва гідратів попутного нафтового газу. На кресленні схематично зображено спосіб виробництва гідратів попутного нафтового газу з метою їх транспортування і зберігання, де 1 - охолодження оборотної води і води підживлення; 2 - циркуляційне перекачування води; 3 - перемішування вмісту реактора гідравлічною мішалкою; 4 - утворення гідрату в реакторі барботажного типу; 5 - барботування газу у воду; 6 відбір із реактора водогазогідратної суміші; 7 - вібраційне руйнування гідратної кірки навколо бульбашок і крапель; 8 - сепараційне відділення від водогазогідратної суміші вільної води; 9 осушування, примусова консервація І заморожування гідратної маси; 9а - осушування з примусовою консервацією; 9б - контролювання і регулювання параметрів процесу за термобаричними умовами проміжної зони; 9в - заморожування гідрату; 10 - подрібнення гідратної маси; 11 - гранулювання гідрату; 12 - сепарація потоку сировинного газу; 13 охолодження потоку сировинного газу; 14 - попередня підготовка сировинного газу; 15 змішування гранульованого та порошкоподібного гідрату й формування льодогазогідратних блоків; 16 - охолодження потоку азоту чи повітря; 17, 19 - подача води розбризкуванням на поверхню газогідратних блоків; 18, 21 - заморожування поданої на льодогазогідратні блоки води; 20 - прокачування газу охолодження; потоки: І - вироблені газогідратні блоки з установки, II, VI - вода, III - фракція С5+, IV - бутанова фракція, V - сировинний газ, VII - азот або повітря. Джерела інформації: 1. Gudmundsson J.S., US Patent No. 5, 536, 893, 1999. 2. Zhong D.L., Liu D.P., Wu Z.M., Zhang L. Natural Gas Hydrate and Growth on Suspended th Water Droplet. Proceeding of the 6 International Coference on Gas Hydrates (ICGH2008), Vancouver, British Columbia, CANADA, July 6-10, 2008. 3. Khokhar, A.A. (1998): Storage Properties of Natural Gas Hydrates, Dr. Ing. Thesis, Department of Petroleum Engineering and Applied Geophysics, NTNU, Trondheim, October, P. 62-65. 4. Якушев B.C., Квон В.Г., Герасимов Ю.А., Истомин В.А. Современное состояние газогидратных технологий. Обз. инф. - М.: ООО "ИРЦ Газпром", 2008. - 88 с. (Транспорт и подземное хранение газа). - С. 61-66. 5. Якушев B.C., Квон В.Г., Герасимов Ю.А., Истомин В.А. Современное состояние газогидратных технологий. Обз. инф. - М.: ООО "ИРЦ Газпром", 2008.-88 с. (Транспорт и подземное хранение газа). - С. 17. 6. Бык С.Ш., Макогон Ю.Ф., Фомина В.И. Газовые гидраты. - М.: Химия, 1980 г. - С. 211-213. ФОРМУЛА ВИНАХОДУ 50 55 60 1. Спосіб виробництва газових гідратів, який включає підготовку газу і води, утворення газогідрату, сепарацію (відділення від газогідрату газу й води, що не увійшли до його складу), охолодження і/чи заморожування газогідрату, агломерацію (формування, спресовування і гранулювання) гідратних частинок, охолодження і/чи заморожування утворених гранул, їх консервацію шляхом утворення на поверхні льодяної кірки й заморожування потоком охолодженого газу, який відрізняється тим, що водогазогідратну суміш після сепарації при термобаричних умовах стабільності отриманого газогідрату осушують сировинним газом до його подачі в реактор гідратоутворення, а для підвищення стійкості шляхом використанням ефекту примусової консервації на поверхню утворених у реакторі частинок газогідратної маси наносять шар газогідрату з підвищеним умістом етану, пропану та і-бутану, при цьому відносно стабільну гідратну кірку із води і компонентів газу С 2+ утворюють на елементарних структурах, 4 UA 101882 C2 5 10 15 20 25 30 35 40 45 утворених у реакторі й сепараторі до його агломерацій в капсули, крім того, газ, збагачений етаном, пропаном та і-бутаном, отримують шляхом фракціонування сировинного газу, причому фракціонування газу й осушування гідрату здійснюють одночасно при взаємодії потоків сировинного газу і осушуваного газогідрату при їх зустрічному русі, що приводить до поступового збагачення газу метаном та утворення захисної гідратної кірки з підвищеним умістом компонентів С2+, крім того, температуру газового потоку і гідрату при осушуванні та кількість тепла гідратоутворення, що відводиться, регулюють таким чином, щоб вода, котра входить до складу суміші, мала температуру близько 1 °C, крім того, параметри процесу осушування газогідрату підтримують з урахуванням його вологості (кількості захопленої води) і швидкості гідратоутворення таким чином, щоб до моменту зниження температури гідратної маси нижче ніж 0 °C більша частина фракції С2+ газу і вся доступна для контакту вода перейшли в гідрат. 2. Спосіб за п. 1, який відрізняється тим, що заморожування і осушування газогідрату здійснюють при його контакті з охолодженим до низьких температур потоком сировинного газу, причому газ спочатку вводять в контакт з осушеною і законсервованою гідратною масою з метою її заморожування, а після підвищення його температури в результаті теплообміну між фазами здійснюють осушування, фракціонування і утворюють кірку стабільного гідрату примусової консервації, при цьому межа між зонами заморожування і осушування фіксують і регулюють по відносно різкому підвищенні температури газового потоку, а момент повного переходу води в гідратну форму відзначиться початком відносно різкого охолодження гідратної маси, крім того, процес осушування регулюють таким чином, щоб після точки початку гідратоутворення (різке підвищення температури газу) в напрямку руху потоку гідрату знаходилась ділянка гідрату з температурою вище ніж 0 °C. 3.Спосіб за п. 1, який відрізняється тим, що при утворенні газогідрату в реактор гідратоутворення газ подають після його використання в процесах заморожування і осушування, у зв'язку з цим процес здійснюють при більш жорстких термобаричних умовах у реакторі, ніж для газу початкового складу, крім того, контакт фаз у процесі гідратоутворення здійснюють шляхом барботування газового потоку у воду через відповідні пристрої в нижній частині реактора і перемішування гідравлічною мішалкою вмісту реактора відносно його вертикальної осі для подовження часу руху бульбашок у воді й виведення газогідрату з реактора, при цьому швидкість гідратоутворення регулюють таким чином, щоб виведена суміш містила не більше ніж 30 % гідрату, крім того дану суміш піддають вібраційному руйнуванню гідратної кірки навколо бульбашок і крапель за допомогою пристрою, розміщеного на вивідній лінії, тепло гідратоутворення відводять шляхом його відбору при циркуляції виведеної з реактора, відділеної від гідрату в сепараторі й прокачаної через теплообмінник та сопла гідравлічної мішалки води. 4. Спосіб за п. 1, який відрізняється тим, що вироблений газогідрат формують у монолітні блоки у формі циліндрів і\або правильної шестикутної призми, причому виробництво гідратних монолітних блоків включає розділення висушеного і замороженого газогідрату на два потоки з масовим співвідношенням першого і другого відповідно 48 та 52 %, подрібнення гідрату першого потоку, пресування в гранули гідрату другого потоку, змішування гранульованого і подрібненого гідрату, пресування утвореної суміші у формі циліндрів і\чи шестигранних призм відповідних розмірів, утворення на поверхні вироблених блоків льодяної кірки дворазовим нанесенням на їх поверхню води шляхом розпилення з проміжним обдуванням охолодженим азотом або повітрям і під тиском, який запобігає дисоціації гідрату даного складу при температурі фазового переходу води в лід (близькій до нуля). 5 UA 101882 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for production hydrates of associated petroleum gas for transportation and storage thereof

Автори англійськоюPedchenko Larysa Oleksiivna, Pedchenko Mykhailo Mykhailovych

Назва патенту російськоюСпособ производства газогидратов попутного нефтяного газа с целью их транспортирования и хранения

Автори російськоюПедченко Лариса Алексеевна, Педченко Михаил Михайлович

МПК / Мітки

Мітки: попутного, гідратів, нафтового, спосіб, виробництва, транспортування, метою, газу, зберігання

Код посилання

<a href="https://ua.patents.su/8-101882-sposib-virobnictva-gidrativ-poputnogo-naftovogo-gazu-z-metoyu-kh-transportuvannya-i-zberigannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва гідратів попутного нафтового газу з метою їх транспортування і зберігання</a>

Попередній патент: Силова передача транспортного засобу

Наступний патент: Спосіб функціонування пристрою активації і радіомаяка при пошуку постраждалих під завалами

Випадковий патент: Затвердіваюча плівкотвірна композиція (варіанти) та основа, які демонструють властивості самовідновлення