Установка для знешкодження твердих побутових та промислових відходів з двостадійним охолодження вихідних газів

Номер патенту: 101939

Опубліковано: 13.05.2013

Автори: Котенко Юрій Олексійович, Панченко Володимир Миколайович, Живченко Володимир Семенович

Формула / Реферат

1. Установка для знешкодження твердих побутових і промислових відходів з двостадійним охолодженням вихідних газів, яка містить реактор і подову частину, що встановлені з зазором, співвісні з реактором камеру допалювання, що оснащена теплопровідними пластинами, має спільну стінку з реактором і встановлена з утворенням зазору між нею та подовою частиною, що перекривається обичайкою, якою оснащена подова частина, та теплообмінник, що оснащений теплопровідними пластинами і має спільну стінку з камерою допалювання, та встановлені в подовій частині горно та фурми, які одним торцем з'єднані з теплообмінником, а іншим - з горном, а також систему очищення газів, що містить скрубер і димохід, який через вхідний отвір зв'язаний з камерою допалювання, а через вихідний - зі скрубером, яка відрізняється тим, що реактор та теплообмінник виконані з двох напівкруглих торців, з'єднаних плоскопаралельними стінками, димохід встановлений під прямим кутом до скрубера і додатково містить систему розприскувачів, а площа вихідного отвору димоходу більша, ніж площа його вхідного отвору.

2. Установка за п. 1, яка відрізняється тим, що додатково містить щонайменше ще одну систему очищення газів.

Текст

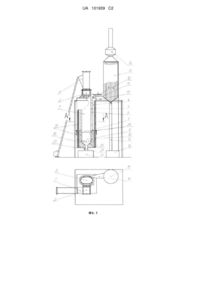

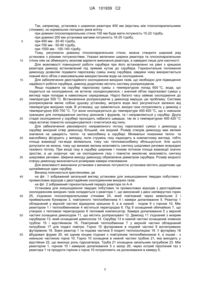

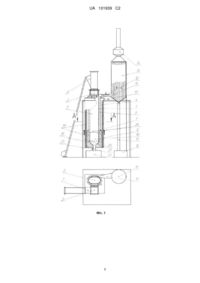

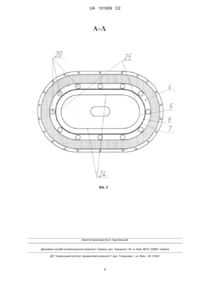

Реферат: Винахід належить до пристроїв для знешкодження твердих побутових відходів шляхом високотемпературної обробки і може бути використаний у системі житлово-комунального господарства. Запропонована установка для знешкодження твердих побутових та промислових відходів з двостадійним охолодженням вихідних газів містить реактор і подову частину, встановлені з зазором, співвісні з реактором камеру допалювання та теплообмінник, а також систему очищення газів, що містить скрубер і димохід, який через вхідний отвір зв'язаний з камерою допалювання, а через вихідний - зі скрубером. Новим є те, що реактор та теплообмінник виконані з двох напівкруглих торців, з'єднаних плоскопаралельними стінками, димохід встановлений під прямим кутом до скрубера і додатково містить систему розприскувачів, а площа вихідного отвору димоходу більша, ніж площа його вхідного отвору. Запропонований винахід забезпечує можливість створення такої установки для знешкодження відходів, в якій за рахунок зміни конструктивної форми реактора, камери допалювання та теплообмінника та забезпечення двостадійного охолодження вихідних газів з удосконаленням димоходу значно підвищується продуктивність і надійність установки, її екологічна безпека для навколишнього середовища з забезпеченням можливості створення широкого ряду установок з різними потужностями. UA 101939 C2 (12) UA 101939 C2 UA 101939 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до пристроїв для знешкодження твердих побутових та промислових відходів шляхом високотемпературної обробки і може бути використаний у системі житловокомунального господарства. Відома установка шахтного типу для утилізації твердих органічних відходів з внутрішнім допалюванням, що містить циліндричний реактор і подову частину, що встановлені з зазором, співвісні з реактором кільцеву камеру допалювання, що встановлена з утворенням зазору між нею та подовою частиною і має спільну стінку з реактором, та кільцевий теплообмінник, що має спільну стінку з камерою допалювання. В нижній частині теплообмінник оснащений фурмами, які подають нагріте повітря у вертикальний канал для виходу рідкого мінерального залишку. У верхній частині реактора установка містить колектор для виходу продуктів горіння та пристосування для примусової подачі відходів. У камері допалювання газоподібні продукти піролізу, продукти горіння коксовою залишку і повітря з зовнішнього теплообмінника допалюються, виділена теплова енергія нагріває з однієї сторони стінку реактора, а з іншої повітря в теплообміннику через спільну стінку. При цьому газоподібні продукти піролізу надходять у камеру допалювання через зазор між стінкою реактора і подовою частиною, а повітря з теплообмінника надходить через отвори для подачі нагрітого повітря (деклараційний патент на корисну модель UA 24044, ΜПК F23G5/00, опубл. 11.06.2007, Бюл. № 8). Недоліком є те, що реактор, камера допалювання та теплообмінник виконані циліндричними. Неможливо регулювати потужність установки в широких межах, так як дуже вузький інтервал робочого діаметра та висоти реактора. Крім того, в камері допалювання досягається невисока температура і низька швидкість проходження газів, і таким виконанням подачі газів на допалювання повітря в теплообміннику нагрівається максимум до 400 °C. Ще суттєвими недоліками такої установки є високий ступінь забруднення вихідних газів діоксинами і фуранами, так як на виході не передбачено їх очищення. За найближчий аналог прийнята установка для знешкодження твердих побутових відходів, яка містить реактор і подову частину, що встановлені з зазором, співвісні з реактором кільцеву камеру допалювання, що встановлена з утворенням зазору між нею та подовою частиною і має спільну стінку з реактором, та кільцевий теплообмінник, що має спільну стінку з камерою допалювання, а також встановлені в подовій частині горно та фурми, які одним торцем з'єднані з теплообмінником. Камера допалювання та теплообмінник оснащені теплопровідними пластинами, встановленими паралельно одна до одної під кутом до горизонту, що не перевищує 45°, камера допалювання оснащена обичайкою, що перекриває зазор між камерою і подовою частиною, а фурми другим торцем з'єднані безпосередньо з горном (заявка № а201205922, МПК F23G5/00, опублікована 27.08.2012). Недоліком найближчого аналога є те, що реактор, камера допалювання та теплообмінник виконані циліндричними. Установка для знешкодження відходів працює по принципу теплообмінного апарата, тому основною вимогою в таких апаратах є максимальна площа теплопередачі. Площу теплопередачі можна регулювати шляхом підбору діаметра та висоти реактора, камери допалювання та теплообмінника. Але практичні дослідження показали, що навіть при максимально можливих робочих значеннях цих параметрів продуктивність установки становить 15-20 т/добу. Так оптимальний діаметр коливається в межах 400-500 мм. При діаметрі більше 500 мм в центральній частині реактора відходи не встигають розкластися і в такому вигляді потрапляють у горно, де значно знижують температуру горіння, що в свою чергу приводить до наявності шкідливих домішок у газах. Діаметр менше 400 мм є непрактичний з точки зору завантаження і опускання неподрібнених відходів по реактору. Оптимальна висота коливається в діапазоні 2-2,5 м. Якщо реактор виконати з меншою висотою, то порушується теплопередача, процеси розкладання не встигають проходити повністю. Висота реактора понад 2,5 м є неоправданою, так як над зоною горіння утвориться надто велика зона охолодження, що призведе до синтезу шкідливих сполук в реакторі. Збільшення висоти приведе до збільшення маси конструкції, порушення конструктивної стійкості установки без збільшення продуктивності. Крім того недоліком такої установки є конструкція системи очищення газів, яка не може забезпечити обробку великої кількості газів. Це пов'язано з декількома особливостями. Поперше, однаковий розмір в поперечному перерізі димоходу на вході та виході. В димоході об'єм газів збільшується на об'єм пари, тому на виході різко піднімається опір проходу парогазової суміші, утворюються газові пробки, парогазова суміш не встигає евакуюватися. По-друге, встановлення пароутворювача у димоході. Таке встановлення приводить до того, що пароутворювач омивається гарячими газами, перешкоджає проходу парогазової суміші по димоходу. Вода в пароутворювачі швидко закипає з утворенням накипу, який забиває сопла і пристрій виходить з ладу. На практиці пароутворювач працював дві доби, після чого був демонтований. По-третє, встановлення димоходу під кутом 3-50° до горизонту по напрямку руху 1 UA 101939 C2 5 10 15 20 25 30 35 40 45 50 55 диму. З точки зору полегшення евакуації газів таке конструктивне рішення є правильне. Але, виходячи з міркувань забезпечення безпеки та конструктивної міцності установки, таке встановлення димоходу є нераціональним. Встановлення димоходу під певним кутом приводить до створення нижче входу димоходу у скрубер "мертвих зон" (за умови, що скрубер встановлений на одному рівні з кришкою реактора). Температура газів, що надходять в скрубер, дуже висока (понад 700 °С). При цьому, час на охолодження газів скорочується, що може привести до невиконання "правила 2с". В результаті гази не повністю конденсуються, частина їх виходить через димосос, в скрубері синтезуються шкідливі сполуки, такі як діоксини і фурани. Вода у відстійнику під скрубером швидко нагрівається і закипає. Якщо ж забезпечити повну функціональність скрубера одночасно з встановленням димоходу під певним кутом, скрубер необхідно підняти. Але таке рішення призведе до переміщення центру ваги вгору, що значно знизить конструктивну стійкість всієї установки. Тому вузькі робочі інтервали по розмірах та недосконала система очищення газів пояснюють неможливість роботи установки на більшу потужність з забезпеченням екологічних умов. Крім того, форма реактора, камери допалювання та теплообмінника не дозволяє створити широкий ряд установок з різними потужностями. В основу винаходу поставлена задача створити таку установку для знешкодження відходів, в якій шляхом зміни конструкції реактора, камери допалювання та теплообмінника і вдосконалення системи очищення газів досягається зростання об'єму зони горіння і забезпечення двостадійного охолодження вихідних газів, що значно підвищує потужність установки з забезпеченням екологічних норм її роботи. При цьому об'єм зони горіння можна регулювати, що дозволяє виготовляти ряд установок з різними потужностями. Поставлена задача вирішується тим, що запропонована установка для знешкодження твердих побутових та промислових відходів з двостадійним охолодженням вихідних газів містить реактор і подову частину, що встановлені з зазором, співвісні з реактором камеру допалювання, що оснащена теплопровідними пластинами, має спільну стінку з реактором і встановлена з утворенням зазору між нею та подовою частиною, що перекривається обичайкою, якою оснащена подова частина, та теплообмінник, що оснащений теплопровідними пластинами і має спільну стінку з камерою допалювання, та встановлені в подовій частині горно та фурми, які одним торцем з'єднані з теплообмінником, а іншим - з горном, а також систему очищення газів, що містить скрубер і димохід, який через вхідний отвір зв'язаний з камерою допалювання, а через вихідний - зі скрубером, у якій, згідно з винаходом, реактор та теплообмінник виконані з двох напівкруглих горен, з'єднаних плоскопаралельними стінками, димохід встановлений під прямим кутом до скрубера і додатково містить систему розприскувачів, а площа вихідного отвору димоходу більша, ніж площа вхідного отвору. Виконання реактора з двох напівкруглих горен, з'єднаних плоскопаралельними стінками, значно збільшує об'єм зони горіння. Стінки теплообмінника повторюють контур стінок реактора. Так як камера допалювання має з одного боку спільну стінку з реактором, а з іншого спільну стінку з теплообмінником, то відповідно, камера допалювання також повторює контур реактора. При цьому за рахунок плоскопаралельних стінок ширина реактора у своїй переважній частині є незмінною. Це забезпечує максимальні умови теплопередачі у всій зоні горіння. Оптимальна ширина реактора коливається в межах 400-500 мм. При ширині більше 500 мм в центральній частині реактора відходи не встигають розкластися, порушується весь термохімічний процес знешкодження відходів. Ширина менше 400 мм є непрактичною з точки зору завантаження і опускання неподрібнених відходів по реактору. Щодо довжини реактора, то тут чіткої межі немає, тільки щоб виконувалися умови завантаження реактора. Оптимальна висота реактора коливається в діапазоні 2-2,5 м. Якщо реактор виконати з меншою висотою, то порушується теплопередача, процеси розкладання не встигають проходити повністю, температура утворених газів є надто висока, щоб їх охолодити недостатньо навіть двостадійного охолодження. Висота реактора понад 2,5 м є неоправданою, так як з огляду на те, що киснева зона горіння має висоту 300-600 мм, зона охолодження при такій висоті надто велика, в ній газ охолоджується до температури 400 °C, при якій починають утворюватися шкідливі сполуки. З точки зору гідродинаміки збільшення висоти приводить до збільшення опору руху газів в камері допалювання та теплообміннику, що вимагає встановлення більш потужних димососів і вентиляторів. Тому збільшення висоти приводить до збільшення маси конструкції, порушення конструктивної стійкості установки без збільшення продуктивності. Тобто об'єм зони горіння прямо пропорційний до розміру плоскопаралельної стінки. Регулюючи саме цей параметр, можна створювати широкий ряд установок з різними потужностями. 2 UA 101939 C2 5 10 15 20 25 30 35 40 45 50 55 Так, наприклад, установка з шириною реактора 400 мм (відстань між плоскопаралельними стінками), за нормальних погодних умов влітку при довжині плоскопаралельних стінок 100 мм буде мати потужність 15-22 т/добу, при довжині 200 мм установка матиме потужність 18-25 т/добу, при 400 мм - 30-40 т/добу, при 700 мм - 50-80 т/добу, при 1000 мм - 100-140 т/добу. Тому, регулюючи довжину плоскопаралельних стінок, можна створити широкий ряд установок з різними потужностями. Указані величини ширини реактора та плоскопаралельних стінок ніяк не обмежують можливі варіанти виконання реактора, а наведені лише для наочності. Для можливості повноцінної роботи скрубера при його встановленні на рівні з кришкою реактора димохід встановлений під прямим кутом до скрубера. Горизонтальне положення димоходу дозволяє подавати парогазову суміш знизу скрубера, завдяки чому використається повний його об'єм з максимальним використанням води на охолодження. Для забезпечення двостадійного охолодження вихідних газів, що необхідно для підвищення надійності роботи скрубера, димохід додатково містить систему розприскувачів. Якщо подавати на скрубер парогазову суміш з температурою понад 600 °C, вода, що подається на охолодження, не встигає сконденсуватися, і значний об'єм парогазової суміші у вигляді пари попадає в навколишнє середовище. Надто багато часу займає охолодження до температури 500 °C. Встановлення розприскувачів у димоході вирішує цю проблему. Система розприскувачів являє собою душову установку, витрата води якої регулюється залежно від температури вихідних газів. В установці, що заявляється, вихідні гази потрапляють у димохід з температурою 600-700 °C. Тут вони охолоджуються до температури 400-420 °C, що є нижньою границею для попередження синтезу діоксинів і фуранів, та і направляються у скрубер. Друга стадія охолодження у скрубері проходить набагато швидше, так як з температурою 400-420 °C пара встигає повністю сконденсуватися і очиститися від пилу. Для забезпечення рівномірного направленого потоку парогазової суміші з димоходу у скрубер вихідний отвір димоходу більший, ніж вхідний. Розмір отворів димоходу має велике значення на швидкість тепло- та масообміну в скрубері. Мінімальні показники тепло- та масообміну фігурують у випадку, коли струмінь газу надходить в компактному вигляді, тобто площа взаємодії газ-вода мінімальна, тому час тепломасообміну збільшується. Але цього допускати не можна, тому що виникає велика можливість синтезу шкідливих речовин всередині газового потоку. При вході газу в скрубер широким і тонким потоком площа взаємодії значно зростає, а це скорочує час на охолодження газу і повністю виключає можливість синтезу шкідливих речовин. Ширина виходу димоходу обумовлена діаметром скрубера. Розмір вхідного отвору димоходу визначається розмірами камери опалювання. Для можливості виконання установки з великою потужністю установка містить додатково ще щонайменше один скрубер. Винахід пояснюється кресленнями, де на фіг. 1 зображений загальний вигляд установки для знешкодження твердих побутових і промислових відходів з двостадійним охолодженням вихідних газів; на фіг. 2 зображений горизонтальний переріз реактора по А-А Установка для знешкодження твердих побутових та промислових відходів з двостадійним охолодженням вихідних газів складається з реактора 1, що виконаний з двох напівкруглих горен 25, з'єднаних плоскопаралельними стінками 24, який пов'язаний через живильник 2 і приймальним бункером 3, повітряного теплообмінника 4 і камери допалювання 5. Реактор 1 обладнаний у верхній частині відкидною кришкою 8, а в нижній - подом 9 з горном 10. Між реактором 1 і теплообмінником 4 міститься перегородка 6. Під 9 оснащений обичайкою 7, що утворює з тепловою перегородкою 6 тепловий компенсатор. Камера допалювання 5 у верхній частині оснащена димоходом 11, що містить розприскувачі 12. Димохід 11 з'єднаний з мокрим скрубером 13, який оснащений димососом 14. Скрубер 13 в нижній частині оснащений зливною трубою 15 і відстійником 16. Повітряний теплообмінник 7 у верхній частині обладнаний патрубком 17 для подачі повітря. Горно 10 футероване в подовій частині 9 вогнетривкою футерівкою 18. Зовні реактор 1 та подова частина 9 покриті теплоізоляцією 19. У футерівку 18 вбудовані фурми 20, які одним кінцем з'єднані з повітряним теплообмінником 4, а іншим - з нижньою частиною горна 10. Горно 10 оснащене в нижній частині трубою 21, яка виходить у відстійник 22, що виконує роль гідрозатвора. Труба 21 оснащена запальним патрубком 23. Між реактором 1, горном 10 і камерою допалювання 5 є зазор 26, через котрий піролізний газ з реактора 1 та продукти горіння з горна 10 потрапляють на допалювання в камеру 5. 3 UA 101939 C2 5 10 15 20 25 30 35 40 45 50 55 Установка по знешкодженню твердих побутових та промислових відходів з двостадійним охолодженням вихідних газів працює наступним чином: В горно 10 завантажують горючі матеріали, наприклад деревину, картон, промаслене ганчір'я або кокс. У запальний патрубок 23 вставляють пальник і полум'ям пальника знизу підпалюють горючий матеріал. Газоподібні продукти горіння з горна 10 попадають за рахунок тяги, що створюється димососом 14, у камеру допалювання 5 через зазор 26, де тепло від продуктів горіння передається через теплову перегородку 6 і повітряний теплообмінник 4. Після того, як у горні 10 утворюється розпечена подушка (контроль утворення розпеченої подушки і контроль всього процесу візуально можливий за рахунок підкидної кришки 8), починають подавати відходи: відходи завантажують у приймальний бункер 3 і живильником 2 проштовхують в реактор 1. По реактору відходи потрапляють на розпечену подушку. Запальний патрубок закривають і починають подавати повітря через повітряний патрубок 17 у повітряний теплообмінник 4, де повітря нагрівається (виміри показали температуру 800-850 °C) і через фурми 20 потрапляє в горно 10, а через тепловий компенсатор (утворений тепловою перегородкою 6 і обичайкою 7) у камеру допалювання 5. У реакторі 1 зі зростанням температури починається процес піролізу, в результаті чого утворюється пара, піролізний газ і коксовий залишок. Пара і піролізний газ за рахунок тяги, яку створює димосос 14, попадають у камеру допалювання через зазор 26. У камері допалювання 5 піролізний газ, пара та продукти горіння взаємодіють з нагрітим повітрям і допалюються, в результаті чого виділяється велика кількість тепла. Продукти допалювання з температурою 600-700 °C, піднімаючись догори по камері 5, передають тепло реактору 1 і повітряному теплообміннику 4. Аналогічно повітря через патрубок 17 рухається вниз по теплообміннику 4, поступово нагріваючись. Продукти допалювання, що віддали частину свого тепла, з температурою 600-700 °C попадають в димохід 11, де проходять першу стадію охолодження до температури 400-420 °C під дією води, що надходить з бризкал 12. Далі парогазова суміш з температурою 400-420 °С потрапляє у мокрий скрубер 13. У мокрому скрубері 13 вихідний газ, що пройшов першу стадію охолодження, швидко охолоджують до температури не вище 100 °С і очищують від домішок. Мокре подвійне охолодження забезпечує не тільки швидке охолодження (2-3 с), що запобігає синтезу діоксинів і бензофуранів, а і промивання газу від сірки, хлору та пилу. Очищена пара і газ, що задовольняє санітарні та екологічні норми, потрапляють в навколишнє середовище. Вода зливається по трубі 15 у відстійник 16, де фільтрується, охолоджується і знову подається у скрубер 13. Таким чином, запропонований винахід забезпечує можливість створення такої установки для знешкодження відходів, в якій за рахунок зміни конструктивної форми реактора, камери допалювання та теплообмінника, та забезпечення двостадійного охолодження вихідних газів з удосконаленням димоходу значно підвищується продуктивність і надійність установки, її екологічна безпека для навколишнього середовища з забезпеченням можливості створення широкого ряду установок з різними потужностями. ФОРМУЛА ВИНАХОДУ 1. Установка для знешкодження твердих побутових і промислових відходів з двостадійним охолодженням вихідних газів, яка містить реактор і подову частину, що встановлені з зазором, співвісні з реактором камеру допалювання, що оснащена теплопровідними пластинами, має спільну стінку з реактором і встановлена з утворенням зазору між нею та подовою частиною, що перекривається обичайкою, якою оснащена подова частина, та теплообмінник, що оснащений теплопровідними пластинами і має спільну стінку з камерою допалювання, та встановлені в подовій частині горно та фурми, які одним торцем з'єднані з теплообмінником, а іншим - з горном, а також систему очищення газів, що містить скрубер і димохід, який через вхідний отвір зв'язаний з камерою допалювання, а через вихідний - зі скрубером, яка відрізняється тим, що реактор та теплообмінник виконані з двох напівкруглих торців, з'єднаних плоскопаралельними стінками, димохід встановлений під прямим кутом до скрубера і додатково містить систему розприскувачів, а площа вихідного отвору димоходу більша, ніж площа його вхідного отвору. 2. Установка за п. 1, яка відрізняється тим, що додатково містить щонайменше ще одну систему очищення газів. 4 UA 101939 C2 5 UA 101939 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for neutralization of solid domestic and industrial wastes with two-stage cooling of outlet gases

Автори англійськоюZhyvchenko Volodymyr Semenovych, Kotenko Yurii Olkeksiiovych, Panchenko Volodymyr Mykolaiovych

Назва патенту російськоюУстановка для обезвреживания твердых бытовых и промышленных отходов с двухстадийным охлаждением отходящих газов

Автори російськоюЖивченко Владимир Семенович, Котенко Юрий Алексеевич, Панченко Владимир Николаевич

МПК / Мітки

МПК: F23G 5/00

Мітки: охолодження, установка, промислових, твердих, двостадійним, газів, відходів, вихідних, знешкодження, побутових

Код посилання

<a href="https://ua.patents.su/8-101939-ustanovka-dlya-zneshkodzhennya-tverdikh-pobutovikh-ta-promislovikh-vidkhodiv-z-dvostadijjnim-okholodzhennya-vikhidnikh-gaziv.html" target="_blank" rel="follow" title="База патентів України">Установка для знешкодження твердих побутових та промислових відходів з двостадійним охолодження вихідних газів</a>

Попередній патент: Спосіб визначення культур penicillium candidum та geotrichum candidum методом полімеразної ланцюгової реакції

Наступний патент: Трубка для вдихання аромату

Випадковий патент: Закупорювальний пристрій із висувним розливним блоком