Нанокомпозит оксид церію-алюмосилікатні трубки та спосіб його отримання

Формула / Реферат

1. Нанокомпозит оксид церію-алюмосилікатні трубки, в якому масова частка наночасток діоксиду церію складає від 0,5 до 30 %, при цьому розмір наночасток діоксиду церію знаходиться у межах від 4 до 15 нм.

2. Спосіб отримання нанокомпозита оксид церію-алюмосилікатні трубки, який включає приготування водної суспензії алюмосилікатних трубок, осадження оксиду церію шляхом додавання розчину нітрату церію та розчину гідроксиду амонію до водної суспензії алюмосилікатних трубок при перемішуванні, з наступною фільтрацією осаду, промиванням та сушінням, при цьому введення розчину нітрату церію та наступне введення розчину гідроксиду амонію у водну суспензію алюмосилікатних трубок здійснюють поступово.

3. Спосіб за п. 1, який відрізняється тим, що здійснюють введення розчину гідроксиду амонію у водну суспензію алюмосилікатних трубок зі швидкістю 0,02-0,05 мл/с.

4. Спосіб за п. 1, який відрізняється тим, що здійснюють додавання 0,5-молярного розчину нітрату церію та одномолярного розчину гідроксиду амонію.

Текст

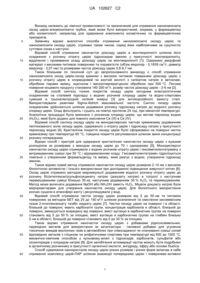

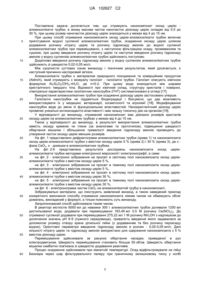

Реферат: Винахід належить до хімічної промисловості та призначений для отримання нанокомпозита оксид церію-алюмосилікатні трубки, який може бути використаний, зокрема, у фармацевтиці або косметології. Масова частка наночасток діоксиду церію у нанокомпозиті складає від 0,5 до 30 %, а їх розмір знаходиться у межах від 4 до 15 нм. Спосіб отримання нанокомпозита включає приготування водної суспензії алюмосилікатних трубок, осадження оксиду церію шляхом додавання розчину нітрату церію та розчину гідроксиду амонію до водної суспензії алюмосилікатних трубок. UA 102627 C2 (12) UA 102627 C2 UA 102627 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до хімічної промисловості та призначений для отримання нанокомпозита оксид церію-алюмосилікатні трубки, який може бути використаний, зокрема, у фармацевтиці або косметології, наприклад для одержання компонента косметичних та фармацевтичних препаратів. Заявнику відомо аналогічні способи отримання нанокомпозита оксиду церію та нанокомпозити оксиду церію, отримані таким чином, серед яких найближчими за сукупністю суттєвих ознак є наступні. Відомий спосіб отримання наночасток діоксиду церію в монтморилоніті шляхом його осадження з розчину нітрату церію гідроксидом амонію у присутності монтморилоніту, відділення і промивання осаду діоксиду церію на монтморилоніті [1]. Одержано аморфний 3 матеріал з високими питомою поверхнею та поруватістю (об'єм мікропор - 0,1839 см /г, діаметр мікропор - 3,07 нм) та розмірами часток діоксиду церію 0,8-6,7 нм. Також близьким по технічній суті до запропонованого винаходу є спосіб отримання нанокомпозита оксид церію-оксид кремнію з високою питомою поверхнею діоксиду церію з розчину нітрату церію в хлорводневій чи азотній кислоті з силікатом натрію в автоклаві, обробкою парами аміаку, ацетоном і високотемпературною обробкою при 500 °C. Питома 2 поверхня кінцевого продукту становила 140-200 м /г, розмір часток діоксиду церію - 2-6 нм [2]. Відомий спосіб синтезу тонких покриттів оксиду церію катодним електролітичним осадженням на сталевий підкладці з водних розчинів хлориду церію та водно-спиртових сумішей в трьохелектродній скляній комірці [3] для антикорозійного захисту сталі. Використовували реактиви Sigma-Aldrich максимальної чистоти. Синтез оксиду церію осадженням здійснюється шляхом додавання розчину гідроксиду натрію до водного розчину хлориду церію. Осад фільтрують і сушать на повітрі протягом 24 год. при кімнатній температурі. Аналогічна процедура була виконана з розчином хлориду церію, що містив пероксид водню (Н2О2), який було додано для повного окислення Се (III) в Се (IV). Відомий спосіб синтезу оксиду церію на монодисперсних частках кремнезему додаванням пептизованого золю оксиду церію, одержаного з нітрату церію і гідроксиду натрію у присутності пероксиду водню [4]. Кристалічне покриття оксиду церію було сформовано на поверхні часток кремнезему при температурі 60 °C, товщина покриття регулювалася шляхом зміни концентрації розчину попередника. Відомо спосіб і пристрій для одержання кристалічних наночасток оксиду церію з вузьким розподілом за розмірами з виходом оксиду церію до 70 г одноразово [5]. Монодисперсні наночастки оксиду церію отримували з водних розчинів нітрату церію і гексаметилентетраміну з витримуванням суміші при 50 °C і відокремленням осаду. Гексаметилентетрамін гідролізується повільно з утворенням формальдегіду та аміаку, який реагує з водою, утворюючи гідроксид амонію. Також відомо новий метод отримання наночасток оксиду церію розміром 2-10 нм з високою біологічною активністю і їхнього використання при дослідженні підвищення живучості клітин [6]. Оксид церію отримано методом мікроемульсії додаванням водного розчину нітрату церію до розчину біс(етилгексил)сульфосукцинату натрію (докузату натрію) в толуолі з наступним перемішуванням суміші близько 30 хв, наступним додаванням 30 % Н2О2 та перемішуванням. Метод може включати додавання NaOH або NH4OH замість Н2О2. Міцели докузату натрію були мікрореакторами для утворення наночасток оксиду церію. Для біологічного використання розчин сушили в атмосфері азоту і ресуспендували у воді. Відомий спосіб отримання часток оксиду церію розміром від 5 до 50 нм та питомою 2 поверхнею за методом БЕТ від 25 до 150 м /г шляхом розпилення та окислення кисневмісним газом 2-етилгексаноату та/або лаурату церію [7]. Частки оксиду церію на поверхні і в області, близькій до поверхні, мають карбонатні групи, концентрація карбонатів в області, близькій до поверхні, зменшується всередину від поверхні, вміст вуглецю в карбонатних групах на поверхні становить від 5 до 50 % за площею, вміст вуглецю в карбонатних групах на глибині близько 5 нм в області, близькій до поверхні становить від 0 до 30 % за площею. Також відомо отримання наночасток оксиду церію з добавками рідкісноземельних, перехідних металів для використання як каталізатора - паливної добавки для усунення токсичних викидів вихлопних газів в автомобілях при співосадженні чи спалюванні суміші солей відповідних металів з гліцином чи аліфатичними спиртами при температурі від 600 до 1000 °C, механічно-хімічним способом у кульовому млині з гідроксидів, карбонатів, сульфатів або оксихлоридів з хлоридом натрію [8]. Для запобігання агломерації частки можуть бути подрібнені в органічному розчиннику в присутності органічної кислоти, ангідриду, ефіру або основи Льюїса. Спосіб одержання нанокристалів оксиду церію різних розмірів і різних форм включає в себе отримання комплексу церій-ПАР шляхом взаємодії попередника церію і поверхнево-активної 1 UA 102627 C2 5 10 15 20 25 30 35 40 45 50 55 60 речовини в органічному розчиннику і старіння комплексу церій-ПАР в ефірі при температурі 100360 °C [9]. Для синтезу нанокристалів оксиду церію можуть бути використані ацетат, ацетилацетонат, фторид, хлорид, бромід, йодид, карбонат, нітрат, сульфат, оксалат, 2етилгексаноат, гідроксид церію та ін. Як ПАР використовують олеїнову, октанову, деканову, стеаринову кислоти, трифенілфосфін, триоктилфосфін, алкіламіни та ін. Метод отримання порошку оксиду церію з розміром часток від 50 нм до 3 мкм та питомою 2 поверхнею 20-250 м /г з використанням органічних розчинників [10] як засобу для полірування включає стадії осадження з нітрату, ацетату церію та ін. гідроксидами калію, амонію та наступного окислення пероксидом водню або амонію, пероксидисульфатом амонію (NH 4)2S2O8, оксокислотами, такими як хлорна (Н2СlO4), марганцева (НМnO4) хромова (Н2СlO4) кислоти та ін., чи кисневмісними газами. Порошок оксиду церію піддають відцентровій сепарації і промиванню, а потім сушать протягом 24 год. Використовують неіонні диспергуючі полімери: полівініловий спирт, етиленгліколь, гліцерин, поліетиленгліколь, поліпропіленгліколь і полівінілпіролідон, та аніонні - поліакрилову кислоту, поліакрилат аміаку, поліакрилмалеїнову кислоту. Також відомо спосіб отримання нанотрубок діоксиду церію з розчинних солей церію і надлишку гідроксиду натрію як осаджувача. Реакцію здійснюють у лужному середовищі, після чого суміш нагрівають від 10 до 24 год. при температурі від 100 до 160 С, отриманий осад відокремлюють, промивають і сушать при кімнатній температурі. Потім осад в розчині пероксиду водню обробляють ультразвуком від 1 до 2-х год., після чого нанотрубки діоксиду церію отримують їх виділенням, промиванням та сушінням. Отримані таким чином нанотрубки діоксиду церію мають стінки товщиною від 5 до 7 нм та внутрішній діаметр 10-20 нм [11]. Також відомо спосіб отримання полікристалів діоксиду церію у вигляді нанопоясів [12]. . Спосіб включає три етапи: 1) додавання Се(NO) 3)3 6Н2О до розчину полівінілпірролідону (ПВП) та диметилформаміду (CH3)2NC(O)H при перемішуванні, 2) отримання нанокомпозитних поясів ПВП та Се(NO)3)3 шляхом електропрядіння, 3) отримання нанопоясів полікристалів СеО2 шляхом теплової обробки при Т=600-800 °C протягом 5-10 год. з наступним охолодженням. Таким способом отримують нанопояси полікристалів шириною від 3 до 5 мкм, товщиною від 65 до 120 нм та довжиною 500 мкм. Також відомо спосіб отримання сферичного наноматеріалу діоксиду церію гідротермальним методом [13]. Спосіб містить проведення гідротермальної реакції у розчині між нітратом церію та цитратом натрію при мольному співвідношенні реагентів 2:1-4:1 при 120-200 °C протягом 424 год. при перемішуванні за допомогою магнітної мішалки, після закінчення реакції здійснюють відділення отриманого продукту центрифугуванням з наступним миттям продуктів деіонізованою водою і етиловим спиртом та сушкою при температурі 60 °C протягом 8-10 год. для отримання сферичного наноматеріалу діоксиду церію. Отриманий продукт має велику кількість активних граней кристалів, стабільні сферичні структури і покращені каталітичні властивості. Також відомо спосіб отримання нанопорошків оксиду церію з однаковим розміром часток для використання у складі полірувального матеріалу. Матеріал отримано введенням суспензії порошку оксиду церію в співполімер з основного ланцюга, індукованого з іонних полімерів, і множини розгалужених ланцюгів, індукованих з неіонних полімерів, які утворюють разом форму гребеня. Середній розмір часток оксиду церію в нанопорошку становить близько 100 нм [14]. Також відомо спосіб отримання наночасток діоксиду церію, який включає проведення реакції водної суміші з джерела іонів церію, джерела гідроксид іонів, стабілізатора наночасток, у присутності окислювача при початковій температурі не вище 20 °C, механічну фільтрацію суміші з подальшим проходженням через перфорований екран, утворення суспензії наночасток гідроксиду церію та підвищення температури для окислення іонів церію до утворення діоксиду церію. Таким чином, отримують наночастки діоксиду церію із середнім діаметром в діапазоні від 1 до 15 нм [15]. За прототип прийнято спосіб отримання глини, інтеркальованої наночастками діоксиду церію шляхом додавання до неї комерційного колоїдного розчину оксиду церію (Nyacol Products, Inc.) з розмірами часток 5-10 нм і масовим вмістом 17 % [16], тривалого перемішування суміші (протягом 40 год.). Продукт відокремлювали центрифугуванням, сушили при 110 °C протягом 10 год. Недоліком прототипу, як і аналогів, є відсутність застосування алюмосилікатних трубок для осадження діоксиду церію. При цьому застосування оксиду кремнію у аналогічних рішеннях або глини у прототипі разом з певними параметрами перемішування та проведення реакції осадження діоксиду церію робить спосіб достатньо складним та затратним. В основу винаходу поставлена задача одержання нанокомпозита оксид церіюалюмосилікатні трубки. 2 UA 102627 C2 5 10 15 20 25 30 35 40 45 50 55 60 Поставлена задача досягається тим, що отримують нанокомпозит оксид церію алюмосилікатні трубки, в якому масова частка наночасток діоксиду церію складає від 0,5 до 30 %, при цьому розмір наночасток діоксиду церію знаходиться у межах від 4 до 15 нм. При цьому спосіб отримання нанокомпозита оксид церію-алюмосилікатні трубки включає приготування водної суспензії алюмосилікатних трубок, осадження оксиду церію шляхом додавання розчину нітрату церію та розчину гідроксиду амонію до водної суспензії алюмосилікатних трубок при перемішуванні, з наступною фільтрацією осаду, промиванням та сушкою, при цьому введення розчину нітрату церію та наступне введення розчину гідроксиду амонію у водну суспензію алюмосилікатних трубок здійснюють поступово. Додатково введення розчину гідроксиду амонію у водну суспензію алюмосилікатних трубок здійснюють зі швидкістю 0,02-0,05 мл/с. Між сукупністю суттєвих ознак винаходу і технічним результатом, який досягається, є наступний причинно-наслідковий зв'язок. Алюмосилікатні трубки є матеріалом природного походження та комерційним продуктом (Aldrich), який отримують з мінералу галоїзит - галоїзитні трубки. Галоїзит описують хімічною . формулою Al2Si2O5(OH)4 nH2O, де n=0-2. При цьому вода знаходиться між шарами кристалічного твердого тіла. Відомості про хімічний склад, структуру кристалів і поверхні, спектральні характеристики галоїзитних нанотрубок (ГНТ) систематизовані в огляді [17]. Використання алюмосилікатних трубок при осадженні діоксиду церію застосовано уперше. Галоїзитні нанотрубки не піддаються біодеградації і біосумісні, що дає можливість використовувати їх у медицині, ветеринарії, косметології та агрохімії [18]. Модифікування нанотрубок веде до зміни їх функціональних властивостей. Нанокристалічний діоксид церію проявляє унікальні антиоксидантні властивості і має низьку токсичну дію на організм [19]. У відповідності до винаходу, отриманий нанокомпозит має діапазон розмірів кристалів оксиду церію на алюмосилікатних трубках у межах від 4 до 15 нм. Також у відповідності до винаходу, в результаті використання алюмосилікатних трубок замість оксиду кремнію чи глини (за аналогами та прототипом), підвищення швидкості обертання мішалки і збільшення тривалості введення гідроксиду амонію призводять до утворення часток оксиду церію менших розмірів. На фіг. 1 представлено дифрактограми алюмосилікатних трубок (крива 1) та нанокомпозита оксид церію-алюмосилікатні трубки з вмістом оксиду церію 5 % (крива 2) і 30 % (крива 3), де с фаза СеО2, х - домішки в алюмосилікатних трубках. На фіг. 2-6 представлено результати досліджень нанокомпозита оксид церіюалюмосилікатні трубки методами електронної мікроскопії і електронографії, а саме: на фіг. 2 - електронні зображення на просвіт в світлому полі нанокомпозита оксид церіюалюмосилікатні трубки з вмістом оксиду церію 5 %, на фіг. 3 - електронні зображення на просвіт в темному полі нанокомпозита оксид церіюалюмосилікатні трубки з вмістом оксиду церію 5 %, на фіг. 4 - електронні зображення на просвіт в світлому полі нанокомпозита оксид церіюалюмосилікатні трубки з вмістом оксиду церію 30 %, на фіг. 5 - електронні зображення на просвіт в темному полі нанокомпозита оксид церіюалюмосилікатні трубки з вмістом оксиду церію 30 %, на фіг. 6 - електронограма частки СеО2 на алюмосилікатній трубці в нанокомпозиті. Зображувальні матеріали, що ілюструють заявлений винахід, а також наведений приклад конкретного виконання способу отримання нанокомпозита ніяким чином не обмежують обсяг домагань, викладений у формулі, а тільки пояснюють суть винаходу. Запропонований спосіб здійснювали таким чином. В реакторі місткістю 6000 мл до наважки 300 г алюмосилікатних трубок доливали 1200 мл дистильованої води, додавали при перемішуванні 183,48 мл 0,5 М розчину Се(NO)3)3. До отриманої суспензії додавали при перемішуванні 275,22 мл 1 М розчину NH4OH з надлишком до досягнення значень рН 8-9 (лужного середовища), тривалість введення якого задавалася за допомогою розміру отвору крана ділильної лійки (з додаванням та без розчину пероксиду водню). Орієнтовні параметри введення гідроксиду амонію в розчин - 0,02-0,05 мл/с. Дані кількості нітрату церію та гідроксиду амонію використано для одержання нанокомпозита з 5 % вмістом діоксиду церію. Перемішування здійснювали за рахунок обертання насадки, приведеної в рух електродвигуном. Швидкість перемішування становить більше 50 об/хв. Швидкість обертання мішалки симбатно пов'язана зі швидкістю додавання реактивів. Процес осадження здійснювали при кімнатній температурі. Осад відфільтровували на лійці Бюхнера через шар фільтрувального паперу при граничному залишковому тиску у колбі 3 UA 102627 C2 5 10 15 20 25 30 35 40 45 50 55 60 Бунзена Р = 13…16 гПа, що виникав під дією водоструминного насосу, промивали дистильованою водою до відсутності нітратів-аніонів (контроль проводили за якісною реакцією з дифеніламіном у сірчаній кислоті) і висушували в сушарній шафі при 120 і 150 °C до постійної маси. Вологість осаду визначали загальноприйнятим методом. Отримано зразки СеО2/алюмосилікатні трубки із вмістом оксиду церію 0,5, 1, 2, 3, 4, 5, 20 і 30 % (мас). Зразки охарактеризовані за допомогою методів електронної мікроскопії і електронографії (електронної дифракції в вибраній області) (прилади Hitachi H-800 і MIRA3 LMU, TESCAN) і рентгенографічного аналізу (дифрактометр ДРОН-2М з Сu Кα-випромінюванням). Питому поверхню зразків вимірювали методом термодесорбції аргону після прожарювання зразків при 150 °C. Відповідно до результатів досліджень, розподіл алюмосилікатних трубок за зовнішніми діаметрами (5-140 нм) має максимум при 50 нм, а максимум розподілу внутрішніх діаметрів близько 14 нм вказує на значну товщину стінок (18 нм). Гідратований галоїзит у рентгенівському дифракційному спектрі має характерний рефлекс d001 з величиною 10,1 Å (галоїзит-(10 Å)). Процес дегідратації алюмосилікату необоротний і веде до формування мінералу - галоїзит-(7 Å) з d0001=7,14 Å - гранично низьким значенням. Залежно від гідратації кількість шарів трубок варіюється від 18 до 25 для товщини стінки близько 18 нм. Довжина алюмосилікатних трубок варіюється від десяток до сотень нанометрів, розповсюджене значення 100-600 нм. За даними електронної мікроскопії у одержаних матеріалах разом з трубками спостерігаються частки, які не мають трубної морфології і порожнин. Електронографічні дослідження часток з рефлексами d(hkl)=3,12 (100), 2,7 (200), 1,89 (220) і 1,64 А (311) вказують на те, що вони належать до кубічної фази діоксиду церію. На дифрактограмах в області 2Θ=18° спостережуваний сигнал відносять до домішки галоїзиту, імовірно, фази алофана. При малих кутах на дифрактограмах матеріалів виявлені сигнали, які вказують на суміш трубчастих галоїзитів - (7 Å), і -(10 Å). Після модифікування алюмосилікатних трубок діоксидом церію сигнал при 10 Å зникає, що пов'язано з десорбцією води з міжшарового простору галоїзиту. Істотну напівширину сигналів можна пояснити маленькими розмірами кристалічного діоксиду церію. Розмір часток діоксиду церію для нанокомпозита СеО2/алюмосилікатні трубки (5 % СеО2) становить 4-11 нм, а для нанокомпозита СеО2/алюмосилікатні трубки (30 % СеО2) - 6-15 нм. Очевидно, що збільшення концентрації нітрату церію веде до утворення часток більшого розміру. Можна зробити висновок, що нанорозмірний носій - алюмосилікатні трубки - впливає на розмір утворених наночасток діоксиду церію. Варто відзначити, що за цим способом можливо отримання нанокомпозита діоксид церіюалюмосилікатні трубки без додавання та з додаванням пероксиду водню. Зокрема, реакція без застосування пероксиду водню наступна: 4Ce(NO3)3 + 12NH4OH + О2=4СеО2 + 12NH4NO3 + 6Н2О. Реакція із застосуванням пероксиду водню (розчин пероксиду водню вводять при перемішуванні після введення гідроксиду амонію) наступна: 2Ce(NO3)3 + 6NH4OH + Н2О2=2СеО2 + 6NH4NO3 + 4Н2О. Обома шляхами отримують нанокомпозити СеО2/алюмосилікатні трубки однакової морфології і хімічного складу. Слід зазначити, що запропонована методика безтемплатного синтезу зменшує вартість одержання нанорозмірного СеО2. За умови використання спеціальних темплатуючих добавок, ультразвукової обробки і інших дорогих підходів можливе зменшення розмірів часток у два рази. Джерела інформації: 1. Gorobinskii L.V., Yurkov G.Yu., Baranov D.A. Production of high porosity nanoparticles of cerium oxide in clay // Microporous and Mesoporous Materials.-2007.-100.-P. 134-138. 2. Lopez I., Valdes-Solis Т., Marban G. The synthesis of high surface area cerium oxide and cerium oxide/silica nanocomposites by the silica aquagel-confined co-precipitation technique // Microporous and Mesoporous Materials.-2010.-127. -P. 198-204. 3. Creus J., Brezault F., Rebere C, Gadouleau M. Synthesis and characterisation of thin cerium oxide coatings elaborated by cathodic electrolytic deposition on steel substrate // Surface & Coatings Technology.-2006.-200. - P. 4636-4645. 4. Oh M.-H., Lee J.-S., Gupta S., Chang F.-Ch., Singh R.K. Preparation of monodispersed silica particles coated with ceria and control of coating thickness using sol-type precursor // Colloids and Surfaces A: Physicochem. Eng. Aspects.-2010.-355.-P. 1-6. 5. US7141227, дата публікації 28.11.2006, МПК: С01F1/00, С 01F17/00, В01F7/00. 6. US7534453, дата публікації 19.05.2009, МПК: A01N 59/16, А 61К 33/24. 4 UA 102627 C2 5 10 15 7. US7553465, дата публікації 30.06.2009, МПК: В23В 19/00, В 32В 15/02, В24В1/00, С01F1/00. 8. US20050066571, дата публікації 31.05.2005, МПК: С01L1/12. 9. US20070092423, дата публікації 26.04.2007, МПК: С01F17/00. 10. US20100044625, дата публікації 25.02.2010, МПК: C01F 17/00, В 23В 5/16. 11. CN 101205078, дата публікації 09.06.2010, МПК: C01F 17/00. 12. CN 101792170, дата публікації 04.08.2010, МПК: В82В 3/00; C01F17/00. 13. CN 101857260, дата публікації 13.10.2010, МПК: В82В 3/00; С01F17/00. 14. KR 20110090631, дата публікації 10.08. 2011, МПК: В82В 3/00; С01F17/00. 15. US 20110056123, дата публікації 10.03.2011, МПК: B82Y 40/00; C01L1/188, C01F17/00, C10L1/12, С09КЗ/14. 16. US4637992, дата публікації 20.01.1987, МПК: B01J21/16. 17. Бричка С.Я. Природные алюмосиликатные нанотрубки: структура и свойства // Наноструктурное материаловедение. - 2009. - 2. - С. 40-53. 18. Levis S.R., Deasy P.B. Characterisation of halloysite for use as a microtubular drug delivery system // International Journal of Pharmaceutics. - 2002. - 243. - С. 125-134. 19. Иванов В.К., Щербаков А.Б., Усатенко А.В. Структурно-чувствительные свойства и биомедицинские применения нанодисперсного диоксида церия // Успехи химии. - 2009. - 78,9. С. 924-941. 20 ФОРМУЛА ВИНАХОДУ 25 30 35 1. Нанокомпозит оксид церію-алюмосилікатні трубки, в якому масова частка наночасток діоксиду церію складає від 0,5 до 30 %, при цьому розмір наночасток діоксиду церію знаходиться у межах від 4 до 15 нм. 2. Спосіб отримання нанокомпозита оксид церію-алюмосилікатні трубки, який включає приготування водної суспензії алюмосилікатних трубок, осадження оксиду церію шляхом додавання розчину нітрату церію та розчину гідроксиду амонію до водної суспензії алюмосилікатних трубок при перемішуванні, з наступною фільтрацією осаду, промиванням та сушінням, при цьому введення розчину нітрату церію та наступне введення розчину гідроксиду амонію у водну суспензію алюмосилікатних трубок здійснюють поступово. 3. Спосіб за п. 1, який відрізняється тим, що здійснюють введення розчину гідроксиду амонію у водну суспензію алюмосилікатних трубок зі швидкістю 0,02-0,05 мл/с. 4. Спосіб за п. 1, який відрізняється тим, що здійснюють додавання 0,5-молярного розчину нітрату церію та одномолярного розчину гідроксиду амонію. 5 UA 102627 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюNanocomposite of cerium oxide-aluminosilicate tubes and process for the preparation thereof

Автори англійськоюBrychka Alla Vasylivna, Brychka Serhii Yakovych

Назва патенту російськоюНанокомпозит оксид церия-алюмосиликатные трубки и способ его получения

Автори російськоюБричка Алла Васильевна, Бричка Сергей Яковлевич

МПК / Мітки

МПК: B82Y 30/00, B82B 3/00, B82Y 5/00, A61K 9/14, C01F 1/00, B01J 20/16, A61K 9/51, B82B 1/00

Мітки: оксид, церію-алюмосилікатні, отримання, нанокомпозит, спосіб, трубки

Код посилання

<a href="https://ua.patents.su/8-102627-nanokompozit-oksid-ceriyu-alyumosilikatni-trubki-ta-sposib-jjogo-otrimannya.html" target="_blank" rel="follow" title="База патентів України">Нанокомпозит оксид церію-алюмосилікатні трубки та спосіб його отримання</a>

Попередній патент: Клапан для вирівнювання тиску

Наступний патент: Спосіб діагностики скоротливої активності матки в ранньому післяпологовому періоді у жінок із звичним невиношуванням вагітності в анамнезі

Випадковий патент: Спосіб визначення ендотоксикозу