Видалення рідкого шлаку і лугів з синтез-газу

Формула / Реферат

1. Спосіб одержання синтез-газу шляхом газифікації повітрям або киснем, або повітрям, збагаченим киснем, а також водяною парою, при якому:

- тверде або рідке паливо, що містить вуглець, подають в реактор, в якому паливо за допомогою повітря або кисню, або повітря, збагаченого киснем, а також водяної пари при підвищеній температурі перетворюється в синтез-газ, який в значній частині складається з водню, двоокису вуглецю і окису вуглецю, і

- при реакції одержуються краплинки мінерального шлаку, які виводять з реактора окремо від одержаного синтез-газу,

- одержаний синтез-газ виводять з реактора,

який відрізняється тим, що:

- пароподібні луги, які містяться в синтез-газі, видаляють з синтез-газу шляхом приведення в контакт з газопоглинальним керамічним матеріалом, і

- синтез-газ без попереднього охолодження спрямовують в шлаковіддільний пристрій, в якому краплинки шлаку відводять у вигляді рідкого шлаку, причому

- гарячий синтез-газ після очищення від шлаку, лугів і за необхідності від субстанцій, які містять сірку, спрямовують в газову турбіну, що приводиться в дію гарячим газом, причому

- газифікацію проводять при температурі 800-1800 °C.

2. Спосіб за п. 1, який відрізняється тим, що шлаковіддільний пристрій є пристроєм типу циклона, який також містить засипку, в якому гарячий газ виконує коловий рух, так що більша частина шлаку, який міститься в газі, осаджується на стінках під дією відцентрових сил.

3. Спосіб за п. 1, який відрізняється тим, що шлаковіддільний пристрій містить насипний шар, в якому шлак виділяється з газу.

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що як добавку в паливо вводять газопоглинальний керамічний матеріал, який в просторі для газифікації входить в контакт з виникаючим синтез-газом, і в просторі для газифікації здійснюється видалення лугів з синтез-газу.

5. Спосіб за одним з пп. 1-3, який відрізняється тим, що газопоглинальний матеріал у вигляді насипного шару в підключеному за віддільним пристроєм пристрої входить в контакт з синтез-газом, і в цьому підключеному пристрої здійснюють видалення лугів з синтез-газу.

6. Спосіб за одним з пп. 1-5, який відрізняється тим, що як паливо використовують вугілля, вугільні емульсії, зависі вугілля, нафтовий кокс, біологічні палива або пластмаси в подрібненій формі.

7. Спосіб за одним з пп. 1-6, який відрізняється тим, що газифікацію проводять при тиску 0,1-10 МПа.

8. Спосіб за одним з пп. 1-7, який відрізняється тим, що до одержаного шляхом газифікації синтез-газу після видалення шлаку і лугів додають хемісорбційний засіб для видалення складових частин, які містять сірку.

9. Спосіб за одним з пп. 1-8, який відрізняється тим, що до газової турбіни, яка приводиться в дію гарячим газом, підключають генератор струму.

10. Спосіб за одним з пп. 1 або 9, який відрізняється тим, що за допомогою газової турбіни, яка приводиться в дію гарячим газом, приводять в дію компресор для стиснення повітря для спалювання для газифікації.

11. Спосіб за одним з пп. 1-10, який відрізняється тим, що одержаний синтез-газ використовують для синтезу хімічних продуктів, для одержання металів шляхом прямого відновлення або для виробництва енергії.

12. Пристрій для одержання синтез-газу шляхом газифікації способом за п. 2, який має реактор, придатний для газифікації вуглецевмісних палив при високих температурах, і цей реактор містить пристрій для подачі повітря або кисню, або повітря, збагаченого киснем, а також водяної пари, і реакційний простір для перетворення вуглецевмісних палив за допомогою газу, що містить водяну пару або водяну пару і кисень, який відрізняється тим, що реактор має засіб введення палива з добавкою газопоглинального матеріалу, причому безпосередньо за реактором розташований щонайменше одноступінчатий циклон для гарячого газу, який має пристрій для відведення рідкого шлаку.

13. Пристрій для одержання синтез-газу шляхом газифікації способом за п. 2, який має реактор, придатний для газифікації вуглецевмісних палив при високих температурах, і цей реактор містить пристрій для подачі повітря або кисню, або повітря, збагаченого киснем, а також водяної пари, і реакційний простір для перетворення вуглецевмісних палив за допомогою газу, який містить водяну пару або водяну пару і кисень, який відрізняється тим, що безпосередньо за реактором розташований щонайменше одноступінчатий циклон для гарячого газу, в якому міститься насипний шар газопоглинального матеріалу і який має пристрій для відведення рідкого шлаку.

14. Пристрій для одержання синтез-газу шляхом газифікації способом за п. 2, який має реактор, придатний для газифікації вуглецевмісних палив при високих температурах, і цей реактор містить пристрій для подачі повітря або кисню, або повітря, збагаченого киснем, а також водяної пари, і реакційний простір для перетворення вуглецевмісних палив за допомогою газу, який містить водяну пару або водяну пару і кисень, який відрізняється тим, що безпосередньо за реактором розташований пристрій з насипним шаром газопоглинального матеріалу, який має пристрій для відведення рідкого шлаку.

15. Пристрій за одним з пп. 12-14, який відрізняється тим, що безпосередньо за реактором розташовані як щонайменше одноступінчатий циклон для гарячого газу, так і пристрій з насипним шаром, кожний з яких має пристрій для відведення рідкого шлаку.

16. Пристрій за одним з пп. 12-15 для здійснення способу за п. 5, який відрізняється тим, що безпосередньо за шлаковіддільним пристроєм передбачений пристрій з насипним шаром з газопоглинального керамічного матеріалу.

17. Пристрій за одним з пп. 12-16, який відрізняється тим, що за пристроєм для очищення потоку синтез-газу від шлаків і лугів знаходиться газова турбіна, яка приводиться гарячим газом.

18. Застосування газопоглинальних керамічних матеріалів для здійснення способу за п. 1, причому газопоглинальний керамічний матеріал містить або двоокис кремнію або силікати, або алюмінати, або оксид алюмінію, або сполуки, або суміші з них, або будь-які сполуки оксидної і неоксидної кераміки.

19. Застосування за п. 18, яке відрізняється тим, що в газопоглинальному керамічному матеріалі є сполуки, які містять перехідні метали.

20. Застосування за п. 18 або 19, яке відрізняється тим, що газопоглинальний керамічний матеріал утворений з алюмосилікатів, причому переважними є каолін, ематліт, бентоніти і монтморилоніти.

21. Застосування за одним з пп. 18-20, яке відрізняється тим, що газопоглинальний керамічний матеріал у вигляді частинок твердої речовини, які мають високу пористість, розміщений в віддільнику лугів у формі насипного шару.

22. Застосування за п. 21, яке відрізняється тим, що у випадку високопористих частинок твердої речовини йдеться про кульки, сідлоподібні каскади, кільця Рашига, кільця Паля або циліндричні тіла.

23. Застосування за п. 20 або 21, яке відрізняється тим, що газопоглинальний керамічний матеріал в віддільнику лугів у вигляді керамічних фасонних тіл, які мають високу пористість.

24. Застосування за п. 22, яке відрізняється тим, що газопоглинальний керамічний матеріал має діаметр частинок 2-100 мм.

25. Застосування за п. 23, яке відрізняється тим, що газопоглинальний керамічний матеріал має діаметр частинок 20-40 мм.

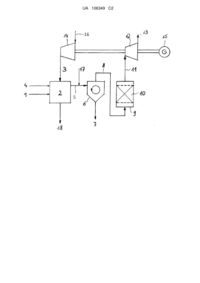

Текст

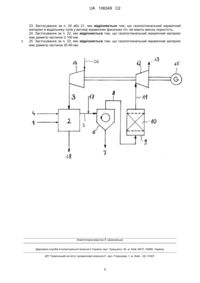

Реферат: Винахід належить до одержання синтез-газу шляхом газифікації повітрям або киснем, або повітрям, збагаченим киснем, а також водяною парою, причому тверде або рідке паливо, яке містить вуглець подається в реактор, в якому за допомогою повітря або кисню або повітря, збагаченого киснем, а також водяної пари при підвищеній температурі перетворюється в синтез-газ, який в значній частині складається з водню, діоксиду вуглецю і оксиду вуглецю, і в процесі реакції одержуються краплинки шлаку, які виводяться з реактора окремо від одержаного синтез-газу, і одержаний синтез-газ виводиться з реактора в будь-якому напрямку; пароподібні луги, що містяться в синтез-газі, видаляються з синтез-газу завдяки приведенню в контакт з газопоглинальним керамічним матеріалом, і синтез-газ без попереднього охолоджування спрямовується в шлаковіддільний пристрій, в якому краплинки шлаку відводяться у вигляді рідкого шлаку. UA 106349 C2 (12) UA 106349 C2 UA 106349 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу одержання синтез-газу з вуглецевмісного палива, як, наприклад, всіх видів вугілля, коксу, нафтового коксу, біомаси, а також емульсій, водно-бітумної емульсії і т.д. За допомогою способу згідно з винаходом синтез-газ можна легко очистити безпосередньо після одержання без подальшого охолоджування. Завдяки цьому можна краще використовувати теплову енергію газу. Винахід стосується також пристрою, за допомогою якого можна здійснити цей спосіб, а також застосувань використовуваних газопоглинальних керамічних матеріалів. При одержанні синтез-газу з вуглецевмісного палива паливо з газом, що містить водяну пару або водяну пару і кисень, піддають реакції у відповідному реакторі. При цьому процесі поряд з синтез-газом одержуються також мінеральна рідка зола і шлаки, які, як правило, складаються з аерозолів або краплинок. Деякі з цієї рідкої золи частково випаровуються і утворюють лужні пари. Для подальшого застосування ці компоненти переважно дуже шкідливі, оскільки вони можуть пошкодити або надати негативний вплив на частині установок подальших технологічних пристроїв. Часто синтез-газ застосовують для одержання важливих хімікатів, як, наприклад, аміаку або метанолу. Шкідливі або які надають негативної дії складові частини, які містяться в синтез-газі повинні бути видалені з синтез-газу для проведення необхідних етапів способу. Для цього синтез-газ для віддачі високої внутрішньої енергії часто змішують з охолоджувальним стороннім середовищем. Цей процес називається також процесом швидкого охолоджування (Quenchprozess). Як стороннє середовище, як правило, знаходить застосування вода. Але можна використовувати також інші речовини, як, наприклад, азот або двоокис вуглецю. У процесі цього етапу способу синтез-газ помітно охолоджується. За процесом швидкого охолоджування часто йдуть подальші етапи способу, які вимагають ще більшого охолоджування синтез-газу. Це, наприклад, процеси промивання для видалення кислих газів. При цих етапах способу більша частина працездатності, що визначається тепловою енергією, яка міститься в синтез-газі, марно втрачається. Для подальшого застосування часто потрібні, однак, високі температури. Необхідний синтез-газ треба потім знову нагрівати, для чого потрібно багато енергії. Більш сприятливим було б, якби одержаний синтез-газ можна було б використовувати далі без подальшого етапу процесу охолоджування. Оскільки газ безпосередньо після одержання також знаходиться під високим тиском, також можливе застосування турбіни для одержання кінетичної енергії обертання. Кінетична енергія обертання турбіни знову ж може використовуватися для одержання струму або для приведення агрегатів установки. Це робить процес одержання синтез-газу економічно сприятливим. Такий процес можна використовувати для комбінованого одержання синтез-газу і електричного струму. Передумовою для цього є, зрозуміло, те, що одержаний синтез-газ може використовуватися для приведення турбіни без додаткового етапу охолоджування. Для цього було б переважним, якби шкідливі рідкі і газоподібні складові частини синтез-газу можна було б видалити без охолоджування і без зміни агрегатного стану. Бо краплинки рідини і пари, які викликають корозію привели б до пошкодження турбінних лопаток внаслідок ерозії і корозії. US 4482358 А описує процес одержання синтез-газу, який спрямовує синтез-газ через виконаний по типу циклону напірний резервуар, в якому циркулює шар твердої речовини з різним розподілом зерен за величиною. При протіканні через шар твердої речовини введені разом частини твердої речовини і шлаку зміцнюються і викидаються з системи. Завдяки застосуванню роздрібнювача шлаку тверді речовини можуть роздрібнюватися і використовуватися знову. Як газ, так і роздрібнений шлак можуть спрямовуватися через теплообмінники, які можуть використовуватися для приведення турбіни з метою одержання струму. Перед проведенням через напірний резервуар синтез-газ піддається процесу охолоджування за допомогою води. Недоліком цієї системи є те, що для охолоджування синтезгазу повинна застосовуватися вода. Недоліком, крім того, є те, що для приведення турбіни повинна вироблятися пара. Видалення сполук металів з синтез-газу не описується. EP 412591В1 описує процес виділення сполук лужних і важких металів· з гарячих газів. Гарячі гази одержуються як газоподібні продукти згоряння при спалюванні викопних палив і використовуються для приведення газової турбіни з метою одержання струму. Для запобігання корозії газової турбіни, що викликається солями металів, які містяться в газоподібних продуктах згоряння, газоподібні продукти згоряння перед надходженням в газову турбіну зазнають обробки сорбентом. Він суспендується в потоку гарячих газів. Стан суспензії описується як стан хмари леткого пилу або розширеного вихрового шару сорбенту. Сорбент може складатися з двоокису кремнію, окису алюмінію, алюмінатів магнію або алюмосилікатів кальцію. Комбінація осадження лугів з одержанням синтез-газу не описується. Також не описується видалення з гарячого газу леткої золи або зрідженого шлаку. 1 UA 106349 C2 5 10 15 20 25 30 35 40 45 50 55 60 Задачею винаходу є, тому, надання в розпорядження способу і пристроїв, які звільняють синтез-газ, одержаний в процесі газифікації, від накопичених рідких шлаків і лугів, без вимушеного охолоджування або розрідження газу. При використанні турбіни для виробництва енергії обертання в ній не повинне нарощуватися ніяке відкладення, і вона не повинна зазнавати корозії або ерозії матеріалів через вплив гарячого синтез-газу. Задача вирішується за допомогою способу одержання синтез-газу шляхом газифікації повітрям або киснем, або повітрям, збагаченим киснем, а також водяною парою, при якому тверде або рідке паливо, яке містить вуглець подається в реактор, в якому паливо за допомогою повітря або кисню, або повітря, збагаченого киснем, а також водяної пари при підвищеній температурі перетворюється в синтез-газ, який в значній частині складається з водню, діоксиду вуглецю і оксиду вуглецю, і при реакції одержуються краплинки мінерального шлаку, які виводяться з реактора окремо від одержаного синтез-газу, одержаний синтез-газ виводиться з реактора в будь-якому напрямку, пароподібні луги, які містяться в синтез-газі видаляються з синтез-газу завдяки приведенню в контакт з газопоглинальним керамічним матеріалом, і синтез-газ без попереднього охолоджування спрямовується в шлаковіддільний пристрій, в якому краплинки шлаку відводяться у вигляді рідкого шлаку. Переважно ці палива перед застосуванням спрямовуються у відповідний пристрій для подрібнення. Таким пристроєм може бути, наприклад, шаровий млин або вертикальний млин. Це, однак, може бути також подрібнювач або фрезерний пристрій. Завдяки цьому встановлюється необхідний для процесу газифікації діаметр частинок. Як газ для спалювання палива застосовується, зокрема повітря, що містить пари води, яке з вуглецем палива реагує переважно з утворенням окису вуглецю і водню. Газ для спалювання може бути також збагачений киснем. Газ для, спалювання подається, зокрема під підвищеним тиском. Паливо спрямовується в реактор для газифікації переважно пневматично. Однак також можна транспортувати паливо в реактор для газифікації за допомогою шнека або стрічкового транспортера. Якщо паливо подається в реактор у формі зависі або емульсії, то його можна також подавати в реактор насосом. Синтез-газ виводиться з реактора в іншому місці. Це здійснюється переважно з бічних сторін. Також виведення синтез-газу може здійснюватися на реакторі в будь-якому місці. Безпосередньо за цим процесом повинне здійснюватися відділення рідких складових частин. У варіантах виконання винаходу передбачено, тому, що шлаковіддільний пристрій є пристроєм типу циклону, в якому гарячий газ виконує коловий рух, так що більша частина шлаку, який міститься в газі осаджується на стінках під дією відцентрових сил. Альтернативно або додатково передбачається, що шлаковіддільний пристрій містить насипний шар, в якому осаджується шлак з газу. Засипка може бути інтегрована в циклоні, відповідний пристрій описується в DE 43 36 100 C1. Подальші варіанти виконання винаходу стосуються відділення пароподібних лугів. Для цього можна передбачити, що до палива домішується газопоглинальний керамічний матеріал у вигляді порошку, цей газопоглинальний керамічний матеріал в просторі для газифікації входить в контакт з синтез-газом, який виник, і в просторі для газифікації здійснюється видалення лугів з синтез-газу. Альтернативно або в доповнення до цього можна також передбачити, що газопоглинальний керамічний матеріал у вигляді засипки в підключеному до шлаковіддільного пристрою пристрої входить в контакт з синтез-газом, і видалення лугів здійснюється в цьому підключеному пристрої. Далі, додання газопоглинальних матеріалів може також здійснюватися після газифікації. Подача газопоглинальних матеріалів може проводитися шляхом уприскування або т.п. Інші варіанти виконання винаходу належать до параметрів способу газифікації. Як паливо можуть використовуватися всі матеріали, які містять тверді вуглецевмісні матеріали, які прийнятні для газифікації і перетворення за допомогою газу, що містить пари води і кисень. Таким матеріалом є, зокрема тонко розмолоте вугілля з типовим діаметром частинок. Прийнятні тут всі види вугілля. Так, наприклад, можуть застосовуватися подрібнене кам'яне вугілля або буре вугілля. Можуть використовуватися також подрібнені пластмаси, нафтовий кокс, біологічні палива, як, наприклад, подрібнена деревина або бітуми або інші біомаси. Паливо може подаватися також в рідкій формі. Це може бути, наприклад, зависі або емульсії субстанцій, які складаються з тонких частинок, також водно-бітумна емульсія. В принципі, прийнятні також в'язкі палива. Прийнятні, нарешті, всі речовини, які при підвищеній температурі можуть перетворюватися в синтез-газ, що складається по суті, з окису вуглецю і водню. Температура газифікації повинна становити 800-1800 °C, тиск 0,1-10 МПа. 2 UA 106349 C2 5 10 15 20 25 30 35 40 45 50 55 60 Подальші варіанти виконання стосуються інших можливостей обробки одержаного синтезгазу. Так, наприклад, можна передбачити, що одержаний шляхом газифікації синтез-газ після відділення шлаку і лугів піддається промиванню газу для видалення кислих газів, наприклад, для видалення складових частин, які містять сірку, за допомогою хемісорбційного засобу. Подальші варіанти виконання стосуються. інших можливостей обробки одержаного синтезгазу. Так, наприклад, можна передбачити, що одержаний шляхом газифікації синтез-газ після відділення шлаку і лугів спрямовується в газову турбіну, що приводиться гарячим газом. До газової турбіни, що приводиться гарячим газом, може бути підключений генератор для одержання струму, за допомогою якого виробляється електричний струм, або компресор для ущільнення" повітря для спалювання палива для газифікації. Завдяки тому, що гарячий газ виконує роботу, він охолоджується. Після подальшій віддачі енергії, наприклад, для виробництва пари, одержаний синтез-газ може використовуватися для синтезу хімічних продуктів, для одержання металів шляхом безпосереднього відновлення або для виробництва енергії в газовій турбіні. Винахід включає в себе також пристрій для одержання синтез-газу шляхом газифікації відповідно до описаного вище способу, який містить реактор, прийнятний для газифікації вуглецевмісних палив при високих температурах, і цей реактор має пристрій для подачі повітря або кисню, або збагаченого киснем повітря, а також водяної пари, і реакційний простір для перетворення вуглецевмісних палив, причому безпосередньо за реактором розташований щонайменше одноступінчатий циклон для гарячого газу, який має відвідний пристрій для рідкого шлаку, або розташований пристрій із засипкою, який має відвідний пристрій для рідкого шлаку, або обидва цих пристрої, причому послідовність може вибиратися. У варіантах виконання пристрою згідно з винаходом можна безпосередньо за шлаковіддільним пристроєм передбачити пристрій із засипкою газопоглинального керамічного матеріалу, а за ним встановити газову турбіну, що приводиться гарячим газом. Винахід включає в себе також застосування газопоглинального керамічного матеріалу. Відносно використовуваного матеріалу для цього передбачено, що газопоглинальний керамічний матеріал містить або двоокис кремнію або силікати, або алюмінати, або окис алюмінію, або сполуки, або суміші з них, або будь-які сполуки з оксидів і неоксидної кераміки. Далі, вони можуть містити сполуки, що містять перехідні метали. У переважному варіанті виконання газопоглинальний керамічний матеріал утворюється з алюмосилікатів, причому особливо переважні каолін, ематліти, бентоніти і монтморилоніти. Інші, застосування стосуються форми газопоглинального керамічного матеріалу. Якщо газопоглинальний керамічний матеріал додається до палива, то він має форму порошку, в інших випадках він вводиться у віддільник лугів у формі частинок твердої речовини, які мають високу пористість у вигляді насипного шару. У випадку високопористих частинок мова може йти про кульки, сідлуваті каскади, кільця Рашига, кільця Паля або циліндричні тіла, або також про будь-які інші форми. Діаметри частинок становлять звичайно 2-100 мм і переважно 20-40 мм, краще за все 30 мм. Пристрій згідно з винаходом пояснюється більш детально на основі креслення, причому форма виконання не обмежена цим кресленням. Креслення показує спрощено протікання процесу при способі газифікації, який пропонується і підготовки синтез-газу, при якому внутрішня енергія синтез-газу використовується для одержання електрики. Паливо 1 спрямовується в реактор 2 для газифікації і там за допомогою стисненого, збагаченого киснем повітря 3 і водяної пари 4 перетворюється в навантажений краплинками шлаку і лугом синтез-газ 5. Газогенератор можна забезпечити пристроєм для виведення шлаку. Добавки можуть вводитися після газогенератора. Синтез-газ 5 спрямовується в циклон, де він звільняється від краплинок шлаку і від лугів, якщо вони присутні. Шлак 7 відводиться в рідкому вигляді. Звільнений таким чином від шлаку синтез-газ 8 попадає в резервуар 9 з насипкою 10 з газопоглинального керамічного матеріалу. Там він звільняється від лужних парів, які містяться в йому. Очищений таким чином гарячий газ 11 попадає в газову турбіну 12, що приводиться гарячим газом, і там розширюється. Розширений і завдяки цьому охолоджений синтез-газ 13 відводиться для подальшого застосування. Потужність на валу газової турбіни 12, що приводиться гарячим газом, служить для приведення компресора 14 і генератора 15. Компресор 14 використовується для стиснення збагаченого киснем повітря 16. Останнє спрямовується в реактор 2 для газифікації. Наступний числовий приклад служить для того, щоб представити ефект винаходу. При 3 газифікації вугілля 8-40 г/м (розраховано в нормальному стані) частинок рідкої золи і до 3 200 мг/м (розраховано в нормальному стані) лужних парів вивільняється в сирий газ. При входженні в циклон 6 в синтез-газі ще міститься 4-20 г/м (розраховано в нормальному стані) 3 UA 106349 C2 3 5 10 15 20 25 частинок рідкої золи і до 90 мг/м (розраховано в нормальному стані) лужних парів. При входженні в турбіну, що приводиться гарячим газом 12 в гарячому газі 11 знаходиться менше 3 3 5 мг/м (розраховано в нормальному стані) частинок рідкої золи і менше 0,013 мг/м (розраховано в нормальному стані) лужних парів. Перелік посилальний позначень 1 паливо 2 реактор для газифікації 3 стиснене, збагачене киснем повітря 4 водяна пара 5 синтез-газ 6 циклон 7 відведення шлаку 8 звільнений від шлаку синтез-газ 9 резервуар 10 засипка з газопоглинального керамічного матеріалу 11 гарячий газ 12 газова турбіна, що приводиться в дію гарячим газом 13 охолоджений синтез-газ 14 компресор 15 генератор 16 повітря, збагачене киснем 17 пристрій для введення добавок 18 пристрій для виведення шлаку Альтернативно під позначенням 1 можна розуміти також паливо з добавкою для видалення лугів, а під позначенням 6 - засипку або циклон із засипкою. ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 55 60 1. Спосіб одержання синтез-газу шляхом газифікації повітрям або киснем, або повітрям, збагаченим киснем, а також водяною парою, при якому: - тверде або рідке паливо, що містить вуглець, подають в реактор, в якому паливо за допомогою повітря або кисню, або повітря, збагаченого киснем, а також водяної пари при підвищеній температурі перетворюється в синтез-газ, який в значній частині складається з водню, двоокису вуглецю і окису вуглецю, і - при реакції одержуються краплинки мінерального шлаку, які виводять з реактора окремо від одержаного синтез-газу, - одержаний синтез-газ виводять з реактора, який відрізняється тим, що: - пароподібні луги, які містяться в синтез-газі, видаляють з синтез-газу шляхом приведення в контакт з газопоглинальним керамічним матеріалом, і - синтез-газ без попереднього охолодження спрямовують в шлаковіддільний пристрій, в якому краплинки шлаку відводять у вигляді рідкого шлаку, причому - гарячий синтез-газ після очищення від шлаку, лугів і за необхідності від субстанцій, які містять сірку, спрямовують в газову турбіну, що приводиться в дію гарячим газом, причому - газифікацію проводять при температурі 800-1800 °C. 2. Спосіб за п. 1, який відрізняється тим, що шлаковіддільний пристрій є пристроєм типу циклона, який також містить засипку, в якому гарячий газ виконує коловий рух, так що більша частина шлаку, який міститься в газі, осаджується на стінках під дією відцентрових сил. 3. Спосіб за п. 1, який відрізняється тим, що шлаковіддільний пристрій містить насипний шар, в якому шлак виділяється з газу. 4. Спосіб за одним з пп. 1-3, який відрізняється тим, що як добавку в паливо вводять газопоглинальний керамічний матеріал, який в просторі для газифікації входить в контакт з виникаючим синтез-газом, і в просторі для газифікації здійснюється видалення лугів з синтезгазу. 5. Спосіб за одним з пп. 1-3, який відрізняється тим, що газопоглинальний матеріал у вигляді насипного шару в підключеному за віддільним пристроєм пристрої входить в контакт з синтезгазом, і в цьому підключеному пристрої здійснюють видалення лугів з синтез-газу. 6. Спосіб за одним з пп. 1-5, який відрізняється тим, що як паливо використовують вугілля, вугільні емульсії, зависі вугілля, нафтовий кокс, біологічні палива або пластмаси в подрібненій формі. 4 UA 106349 C2 5 10 15 20 25 30 35 40 45 50 55 7. Спосіб за одним з пп. 1-6, який відрізняється тим, що газифікацію проводять при тиску 0,110 МПа. 8. Спосіб за одним з пп. 1-7, який відрізняється тим, що до одержаного шляхом газифікації синтез-газу після видалення шлаку і лугів додають хемісорбційний засіб для видалення складових частин, які містять сірку. 9. Спосіб за одним з пп. 1-8, який відрізняється тим, що до газової турбіни, яка приводиться в дію гарячим газом, підключають генератор струму. 10. Спосіб за одним з пп. 1 або 9, який відрізняється тим, що за допомогою газової турбіни, яка приводиться в дію гарячим газом, приводять в дію компресор для стиснення повітря для спалювання для газифікації. 11. Спосіб за одним з пп. 1-10, який відрізняється тим, що одержаний синтез-газ використовують для синтезу хімічних продуктів, для одержання металів шляхом прямого відновлення або для виробництва енергії. 12. Пристрій для одержання синтез-газу шляхом газифікації способом за п. 2, який має реактор, придатний для газифікації вуглецевмісних палив при високих температурах, і цей реактор містить пристрій для подачі повітря або кисню, або повітря, збагаченого киснем, а також водяної пари, і реакційний простір для перетворення вуглецевмісних палив за допомогою газу, що містить водяну пару або водяну пару і кисень, який відрізняється тим, що реактор має засіб введення палива з добавкою газопоглинального матеріалу, причому безпосередньо за реактором розташований щонайменше одноступінчатий циклон для гарячого газу, який має пристрій для відведення рідкого шлаку. 13. Пристрій для одержання синтез-газу шляхом газифікації способом за п. 2, який має реактор, придатний для газифікації вуглецевмісних палив при високих температурах, і цей реактор містить пристрій для подачі повітря або кисню, або повітря, збагаченого киснем, а також водяної пари, і реакційний простір для перетворення вуглецевмісних палив за допомогою газу, який містить водяну пару або водяну пару і кисень, який відрізняється тим, що безпосередньо за реактором розташований щонайменше одноступінчатий циклон для гарячого газу, в якому міститься насипний шар газопоглинального матеріалу і який має пристрій для відведення рідкого шлаку. 14. Пристрій для одержання синтез-газу шляхом газифікації способом за п. 2, який має реактор, придатний для газифікації вуглецевмісних палив при високих температурах, і цей реактор містить пристрій для подачі повітря або кисню, або повітря, збагаченого киснем, а також водяної пари, і реакційний простір для перетворення вуглецевмісних палив за допомогою газу, який містить водяну пару або водяну пару і кисень, який відрізняється тим, що безпосередньо за реактором розташований пристрій з насипним шаром газопоглинального матеріалу, який має пристрій для відведення рідкого шлаку. 15. Пристрій за одним з пп. 12-14, який відрізняється тим, що безпосередньо за реактором розташовані як щонайменше одноступінчатий циклон для гарячого газу, так і пристрій з насипним шаром, кожний з яких має пристрій для відведення рідкого шлаку. 16. Пристрій за одним з пп. 12-15 для здійснення способу за п. 5, який відрізняється тим, що безпосередньо за шлаковіддільним пристроєм передбачений пристрій з насипним шаром з газопоглинального керамічного матеріалу. 17. Пристрій за одним з пп. 12-16, який відрізняється тим, що за пристроєм для очищення потоку синтез-газу від шлаків і лугів знаходиться газова турбіна, яка приводиться гарячим газом. 18. Застосування газопоглинальних керамічних матеріалів для здійснення способу за п. 1, причому газопоглинальний керамічний матеріал містить або двоокис кремнію або силікати, або алюмінати, або оксид алюмінію, або сполуки, або суміші з них, або будь-які сполуки оксидної і неоксидної кераміки. 19. Застосування за п. 18, яке відрізняється тим, що в газопоглинальному керамічному матеріалі є сполуки, які містять перехідні метали. 20. Застосування за п. 18 або 19, яке відрізняється тим, що газопоглинальний керамічний матеріал утворений з алюмосилікатів, причому переважними є каолін, ематліт, бентоніти і монтморилоніти. 21. Застосування за одним з пп. 18-20, яке відрізняється тим, що газопоглинальний керамічний матеріал у вигляді частинок твердої речовини, які мають високу пористість, розміщений в віддільнику лугів у формі насипного шару. 22. Застосування за п. 21, яке відрізняється тим, що у випадку високопористих частинок твердої речовини йдеться про кульки, сідлоподібні каскади, кільця Рашига, кільця Паля або циліндричні тіла. 5 UA 106349 C2 5 23. Застосування за п. 20 або 21, яке відрізняється тим, що газопоглинальний керамічний матеріал в віддільнику лугів у вигляді керамічних фасонних тіл, які мають високу пористість. 24. Застосування за п. 22, яке відрізняється тим, що газопоглинальний керамічний матеріал має діаметр частинок 2-100 мм. 25. Застосування за п. 23, яке відрізняється тим, що газопоглинальний керамічний матеріал має діаметр частинок 20-40 мм. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюRemoval of liquid ash and alkalis from a synthesis gas

Автори російськоюPavone, Domenico, Rieger, Michael, Abraham, Ralf

МПК / Мітки

МПК: C10J 3/00, C10K 1/00, C10J 3/20

Мітки: лугів, шлаку, видалення, рідкого, синтез-газу

Код посилання

<a href="https://ua.patents.su/8-106349-vidalennya-ridkogo-shlaku-i-lugiv-z-sintez-gazu.html" target="_blank" rel="follow" title="База патентів України">Видалення рідкого шлаку і лугів з синтез-газу</a>

Попередній патент: Спосіб приготування порошку розчинного напою та порошок, одержаний по способу

Наступний патент: Система пропорціонування піни з простим контролером

Випадковий патент: Заспокоювач хитавиці