Шлакоутворююча суміш для обробки рідкого металу та сплавів на основі заліза

Номер патенту: 106929

Опубліковано: 10.05.2016

Автори: ЛЯЩЕНКО ВІТАЛІЙ ФЕДОРОВИЧ, ХЕЙСОН ОЛЕГ ЮРІЙОВИЧ, Бродський Олександр Сергійович, ПОПОВЧЕНКО СЕРГІЙ ЕВГЕНІЙОВИЧ

Формула / Реферат

1. Шлакоутворююча суміш для обробки рідкого металу та сплавів на основі заліза, що містить окисел кальцію, окисел алюмінію, окисел кремнію і окисел натрію, яка відрізняється тим, що шлакоутворююча суміш складається з 30-50 (мас. %) кальцинованої соди та полімінерального шлакоутворюючого матеріалу - решта, причому окисел натрію вводять окислом вуглецю у складі кальцинованої соди, а окисли кальцію, алюмінію і кремнію вводять в шлакоутворюючу суміш з окислами магнію, заліза, вуглецю, які знаходяться у складі полімінерального шлакоутворюючої матеріалу при наступному співвідношенні компонентів, мас. %:

окисел кальцію

12-30

окисел алюмінію

2-3

окисел кремнію

8-10

окисел натрію

14-24

окисел магнію

9-12

окисел заліза

2-3

окисел вуглецю

35-36.

2. Шлакоутворююча суміш для обробки рідкого металу та сплавів на основі заліза за п. 1, яка відрізняється тим, що полімінеральний шлакоутворюючий матеріал має основність не менше 2 одиниць.

3. Шлакоутворююча суміш для обробки рідкого металу га сплавів і основі заліза за п. 1, яка відрізняється тим, що фракційний склад полімінерального шлакоутворюючого матеріалу складає 1-5 мм.

Текст

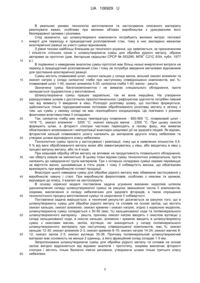

Реферат: Шлакоутворююча суміш для обробки рідкого металу та сплавів на основі заліза містить окисел кальцію, окисел алюмінію, окисел кремнію і окисел натрію. Шлакоутворююча суміш складається з 30-50 (мас. %) кальцинованої соди та полімінерального шлакоутворюючого матеріалу решта, причому окисел натрію вводять окислом вуглецю у складі кальцинованої соди, а окисли кальцію, алюмінію і кремнію вводять в шлакоутворюючу суміш з окислами магнію, заліза, вуглецю, які знаходяться у складі полімінерального шлакоутворюючої матеріалу. UA 106929 U (12) UA 106929 U UA 106929 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до чорної металургії, а саме до доменного та сталеплавильного виробництва, і може бути використана для обробки сплавів на основі заліза в ковшах, під час випуску в ковші і під час позапічної доводки для підвищення ефективності обробки розплаву заліза в металургійних процесах виробництва чавуну і сталі. На даний час чорна металургія є однією з базових галузей промисловості багатьох країн, однак при цьому залишається матеріалоємним виробництвом, а обладнання, що використовується в даній галузі, досить швидко стає непридатним внаслідок агресивного впливу факторів виробництва. Для забезпечення високої якості одержуваного продукту в металургії використовують шлакоутворюючі (рафінувальні) суміші, що дозволяють очистити розплав заліза від непотрібних або шкідливих домішок. Однак найчастіше шлакоутворюючі суміші внаслідок недосконалості їх хімічного і фракційного складу мають обмежену здатність для підвищення якості одержуваного продукту. При їх застосуванні зберігаються агресивні фактори виробництва, що негативно впливає на ресурс роботи обладнання, а витрати на виробництво чавуну і сталі залишаються досить високими. Найбільш розповсюдженими в металургії є тверді шлакоутворюючі суміші, до складу яких входять вапно і плавиковий шпат. Однак таким сумішам притаманні істотні недоліки, обумовлені їх хімічним, мінералогічним і фракційним складом, одним із яких є відсутність можливості контролю ступеня рафінування металу. Крім того, при використанні такої суміші, шлаковий розплав поза плавильним агрегатом охолоджується настільки швидко, що не вдається повноцінно завершити процес рафінування металу. Нарешті, вплив окремих компонентів суміші на вогнетривку футерівку металургійних агрегатів призводить до швидкого її руйнування і збільшення витрат на виробництво. Виходячи з цього, у сучасній металургії є актуальною потреба у шлакоутворюючій рафінувальній суміші такого хімічного, мінералогічного і фракційного складу, при якому зменшується небажаний вплив компонентів суміші на вогнетривку футерівку металургійного обладнання і підвищується якість одержуваних продуктів за рахунок більш глибокого очищення розплаву заліза від небажаних домішок. Крім того, важливим для зниження матеріальних витрат на виробництво чавуну і сталі є можливість використання однієї шлакоутворюючої суміші з оптимальним хімічним складом компонентів для різних способів і етапів виробництва чавуну і сталі. Якість одержуваного кінцевого продукту при реалізації різних способів виробництва сталі і чавуну значною мірою залежить від типу шлакоутворюючої суміші, що використовується, її складом і фізико-хімічними властивостями. Матеріал для рафінування рідких сплавів на основі заліза, описаний в патенті Російської Федерації № 2061058, МПК С21С 1/02, С21С7/064, публ. 27.05. 1998 p., містить (мас. %) порошки окислу магнію 60-70, окислу натрію 2-10, металеві відновники 10-33 (містять кремній і/або алюміній та кальцій), зв'язуюче 5-10. Основним недолік заявленого матеріалу відсутність необхідної технологічної універсальності. Це означає, що він не може застосовуватись у вигляді суміші і подаватись на поверхню металу простими способами. Матеріалу, враховуючи наявність зв'язуючого, необхідно закріпитись на стінках ковша чи плавильного агрегату у кількості 1 % від ваги оброблюваного розплаву, що важко здійснити, особливо при збільшенні об'ємів оброблюваного рідкого розплаву. Підготовка технології пов'язана з певним часом оберту ковшів, який неможна збільшити, або з продуктивністю плавильного обладнання, яку також неможна знижувати. Проте в даному технічному рішенні на цей крок доводиться йти, враховуючи конкурентоздатність готової продукції. Крім того, сама технологія виробництва матеріалу для рафінування рідких сплавів на основі заліза складна та трудомістка, що пояснюється великою компонентів з різними хімічними властивостями.Загальна технологія виробництва матеріалу багатоступінчаста і в, першу чергу, готуються дрібні фракції компонентів, а в другу, - здійснюється змішування суміші металевих відновників з рештою компонентів матеріалу. Так, металеві відновники являють собою дво- чи трикомпонентну суміш. Причому подрібнення і змішування кальцію потребує спеціального подрібнювача та наявності інертного середовища. А для змішування різних типів металевих відновників в певних вагових співвідношеннях необхідне обладнання, ізольоване від доступу повітря. Операція закріплення матеріалу в робочому стані, наприклад, за висотою ковша, також вимагає спеціального обладнання відповідної продуктивності. 1 UA 106929 U 5 10 15 20 25 30 35 40 45 50 55 60 В реальних умовах технологію виготовлення та застосування описаного матеріалу реалізувати важко, особливо при великих об'ємах виробництва з урахуванням його безперервної заливки і розливки. Слід зазначити, що шлакоутворюючі компоненти потребують великих витрат теплової енергії для переходу в працездатний розплавлений стан, тому в них закладено механізм екзотермічної реакції за участі суміші відновників. З рівня техніки найбільш близьким до технічного рішення, що заявляється, за призначенням і кількістю спільних ознак є шлакоутворююча суміш для обробки рідкого металу, обрана 2 авторами за прототип (див. Авторське свідоцтво СРСР № 553295, МПК С21С 5/54, публ. 1977 p.). В порівнянні з наведеним аналогом суміш-прототип має більш низькі енергетичні витрати на перехід в працездатний розплавлений стан і тому не потребує введення металевих відновників для протікання екзотермічної реакції. Суміш містить плавиковий шпат, окисел кальцію у складі вапна, вільний окисел алюмінію та окисел натрію у складі силікатної глиби при наступному співвідношенні компонентів, ваг. %: плавиковий шпат 1-40, окисел алюмінію 5-30, силікатна глиба 1-40, вапно - решта. Зазначена суміш багатокомпонентна і не вимагає спеціального обладнання, проте залишається трудомісткою у виготовленні. Шлакоутворююча суміш працює задовільно, так як вона інерційна. На утворення рідкорухливих шлаків з достатньою сіркопоглинальною і рафінуючою здатністю потрібен певний час від моменту її введення в ківш. Розподіл розплаву шлаку, що постійно формується, здійснюється тільки гідродинамічними потоками оброблюваного розплаву металу в зв'язку з тим, що суміш у своєму складі не має газоподібного кондиціонера. Це пов'язано з різними фізичними властивостями її складових. Так, силікатна глиба має низьку температуру плавлення - 800-900 °С, плавиковий шпат 1418 °С, окисел алюмінію - 3200 °С, окисел кальцію вапна - 2300 °С. При цьому окисли формують шлак, а фтористі сполуки частково переходять в газову фазу, яка вимагає обов'язкового вловлювання і нейтралізації внаслідок шкідливої дії на здоров'я людей. Як відомо, фтористий кальцій плавикового шпату належить до матеріалів другого класу небезпеки та утворює шлаки відповідного класу небезпеки. Технологічно суміш проста у застосуванні і реалізації, тому що в заявлених кількостях 0,55 % від ваги оброблюваного металу може або завантажуватись у ківш, або вводитись в ківш у процесі випуску металу, або те й інше. При ковшовій обробці об'єм металу не впливає на продуктивність плавильного обладнання, час оберту ковшів не змінюється. В цьому плані відома суміш технологічно універсальна, проте належить до найдорожчої групи матеріалів. Три з чотирьох складових суміші окремо перевищує за вартістю вапно, щонайменше в п'ять разів. І тому її собівартість висока, що обов'язково враховують при виробництві готової продукції. Внаслідок цього наведена суміш для обробки рідкого металу має обмежене застосування у виробництві чавуну і сталі. При виробництві феросплавів, особливо з нікелем та хромом, відповідно до опису, її взагалі не застосовують. В основу корисної моделі поставлена задача усунення вказаних недоліків шляхом удосконалення складу шлакоутворюючої суміші за рахунок зменшення числа її компонентів, зокрема, виключення зі складу небезпечних для здоров'я фторидів, а також спрощення технологічного процесу виготовлення суміші та скорочення її собівартості. Поставлена задача вирішується, а технічний результат досягається за рахунок того, що в шлакоутворюючу суміш для обробки рідкого металу та сплавів на основі заліза, що містить окисел кальцію, окисел алюмінію, окисел кремнію і окисел натрію, згідно з корисною моделлю, шлакоутворююча суміш складається з 30-50 (мас. %) кальцинованої соди та полімінерального шлакоутворюючого матеріалу - решта, причому окисел нагрію вводять з окислом вуглецю у складі кальцинованої соди, а окисли кальцію, алюмінію і кремнію вводять в шлакоутворюючу суміш з окислами магнію, заліза, вуглецю, які знаходяться у складі полімінерального шлакоутворюючого матеріалу при наступному співвідношенні компонентів, мас. %: окисел кальцію 12-30; окисел алюмінію 2-3; окисел кремнію 8-10; окисел натрію 14-24; окисел магнію 912; окисел заліза 2-3; окисел вуглецю 35-36. Причому полімінеральний шлакоутворюючий матеріал має основність не менше 2 одиниць, а його фракційний склад складає 1-5 мм. Запропонована шлакоутворююча суміш для обробки рідкого металу та сплавів на основі заліза вигідно відрізняється від відомих аналогів і прототипу, зокрема виключає фтористі сполуки і містить тільки безпечні хімічні речовини, утворюючи шлаки тільки третього класу небезпеки. 2 UA 106929 U 5 10 15 20 25 30 35 40 45 50 55 Крім цього, дана суміш універсальна і легко застосовується в усіх відомих процесах обробки металевих розплавах і в будь-яких кількостях, що відповідають об'ємам плавильних агрегатів і хімічним складам, вмісту в них шкідливих домішок сірки і фосфору. До складу суміші входить шлакоутворюючий полімінеральний матеріал, що, найчастіше, складається з групи окислів кальцію, магнію, кремнію, заліза, алюмінію, вуглецю. Ці окисли самі вже хімічно пов'язані в різні сполуки з температурою плавлення, що відповідає температурам 1400-1500 °C оброблюваних металів різноманітного хімічного складу. Сам полімінеральний матеріал в розплавленому стані є десульфатором. При цьому має стабільні рафінуючі властивості, обумовлені виділенням газової фази у вигляді двоокису вуглецю, який виконує функції додаткового кондиціювання шлаку та оброблюваного металу. Шлакоутворюючий полімінеральний матеріал може мати різну основність, яку визначають як співвідношення кількості суми окислу кальцію та магнію до окислу кремнію. Але у складі суміші застосовують основність не менше 2 одиниць. Зниження основності матеріалу негативно впливає на здатність утвореного ним шлаку до десульфурації. А це призводить до збільшення вмісту кальцинованої соди та подорожчанню суміші. При основності більше ніж 3,2 одиниці, підвищується температура плавлення шлаку, його інерційність та в'язкість, що позначається на універсальності і ефективності роботи суміші. Окисел натрію у складі кальцинованої соди працює у суміші як додатковий десульфуратор та реагент, що знижує поверхневий натяг утвореного робочого шлаку. Окисел вуглецю працює як додаткове джерело газової фази для додаткового кондиціювання шлаку. Кальцинована сода в заявлених межах при основності шлакоутворюючого полімінерального матеріалу не менше 2 одиниць забезпечує ефективну роботу розплаву суміші та універсальність її застосування. Перевищення в суміші вмісту кальцинованої соди 50 % є недоцільним, оскільки властивості утвореного шлаку не покращуються, а тільки збільшуються витрати окислу нагрію в вигляді випаровувань, отже зростає вартість суміші. При тому, що вартість соди перевищує вартість шлакоутворюючого полімінерального матеріалу в шість і більше разів, економічна доцільність суміші різко падає, що за таких умов робить використовування суміші неконкурентоспроможним. Наявність в суміші вмісту кальцинованої соди менше 30 % є нетехнологічною, тому що десульфуруюча здатність шлаку суттєво зменшується, не забезпечуються технологічні показники за глибиною десульфурації на рівні більше 60 одиниць. Обмеження за фракційним складом шлакоутворюючого полімінерального матеріалу обумовлене технологічними особливостями його змішування з кальцинованою содою, оскільки час утворення однорідної суміші в змішувачах лопатного типу є оптимальним. Мінімальний розмір фракції 1 мм обмежений мінімізацією втрат суміші при її введенні на поверхню розплаву оброблюваного металу. Максимальний розмір фракції 5 мм відповідає мінімальному часу плавлення фізичних частинок компонентів суміші. Перевищення розмірів фракції 5 мм призводить до появи інерційності в роботі суміші. Особливість роботи суміші для обробки рідкого металу та сплавів на основі заліза полягає в її активному стані з самого початку контакту з розплавом оброблюваного металу. А саме постійно проходить утворення рідкорухливого шлаку сталого складу, із зростаючою кількістю. Десульфурація та рафінування розплаву металу постійно протікає в інтенсивно кондиціонованих, що виділяються двоокисом вуглецю, об'ємах шлаку відносно об'ємів металу. Заявлений склад сумішіуніверсальний не тільки при застосуванні в металургійних агрегатах будь-якого об'єму, але і для обробки розплавів з різною кількістю вмісту сірки. Видалення сірки регулюють кількістю суміші, заданої в технологію обробки. Слід зазначити, що суміш універсальна та може застосовуватись практично в усіх відомих способах обробки металевих розплавів різних за хімічним складом, і де необхідно швидке наведення рідкорухливого шлаку. Приклад 1. Беруть 700 кг (70 %) вихідного шлакоутворюючого матеріалу наступного хімічного складу, мас. %: СаО - 27; MgO - 18; SiO2 - 17; Fe2O3 - 5,2; MnO - 1; Al2O3 - 1,7; CO2 - 30; S - 0,050; P - 0,050 (основність шлакоутворюючого матеріалу 2,65 одиниць), а також 300 кг (30 %) кальцинованої соди наступного хімічного складу, мас. %: Na2O - 48; Аl2О3 - 5; Fe - 1,15; SiO2 - 0,25; СО2 - 45; S - 0,22. Всі компоненти у потрібній кількості завантажують у змішувач лопатного типу і змішують до однорідного стану. Отриманою сумішшю сплав обробляють у ковші. При обробці суміш інтенсивно працювала, а шлак, що утворився, знаходився в рідкорухливому стані. 3 Газовиділення окислу вуглецю при обробці розплаву становило 345 кг або 7,7 м (СО2 - 34, 5 %). При цьому сформовано шлак наступного складу, мас. %: СаО - 28,9; MgO - 19,2; SiO2 3 UA 106929 U 5 10 15 20 25 30 35 40 45 50 55 18,3; Na2O - 22; Fe2O3 - 5,6; MnO - 1,0; Аl2О3 - 2,34; S - 0,154; P - 0,053. Основність такого шлаку 2,62 одиниці. Отриманий в плавильному агрегаті розплав заліза (сира сталь) у кількості 60 т перед випуском мав такий хімічний склад, мас. %: вуглець - 0,040; кремній - 0,01; марганець - 0,015; сірка - 0,038; фосфор - 0,019; залізо - решта. Після обробки на випуску вміст сірки знизився до 0, 012 %. Ступінь десульфурації склала 69,0 %. Метал такого складу надходить на розливку в заготовку безперервним способом. Приклад 2. Беруть 600 кг (60 %) вихідного шлакоутворюючого матеріалу наступного хімічного складу, мас. %: СаО - 27; MgO - 18; SiO2 - 17; Fe2O3 - 5,2; MnO - 1; Al2O3 - 1,7; CO2 - 30; S - 0,050; P - 0,050 (основність такого шлаку - 2,65 одиниці), а також 400 кг (40 %) кальцинованої соди наступного хімічного складу, мас. %: Na2O4 - 8; Аl2О3 - 5; Fe - 1,15; SiO2 - 0,25; СО2 - 45; S 0,22. Всі компоненти у потрібній кількості завантажують у змішувач лопатного типу і змішують до однорідного стану. Метал в ковші обробляють отриманою сумішшю. При обробці суміш інтенсивно працювала, а шлак, що утворився, знаходився в рідкорухливому стані. 3 Газовиділення окислу вуглецю при обробці розплаву становило 362 кг або 8,1 м (СО2 36,2 %). При цьому сформовано шлак наступного складу, мас. %: СаО - 25,3; MgO - 16,9; SiO2 16,1; Na2O - 30,0; Fe2O, - 4,9; MnO - 0,9; Аl2О3 - 2,3; S - 0,18; Р - 0,047. Основність такого шлаку 2,62 одиниці. Отриманий в плавильному агрегаті розплав заліза (синтетичний чавун) у кількості 60 т перед випуском мав такий хімічний склад, мас. %: вуглець - 3,0; кремній - 2,7; марганець - 0,5; сірка 0,061; фосфор - 0,15; залізо -решта. Після обробки і скачування шлаку вміст сірки знизився до 0,023 %. Наскрізний ступінь десульфурації - 62,0 %. Метал даного хімічного складу надходить на подальшу обробку, наприклад, кисневе конвертування. Приклад 3. Беруть 500 кг (50 %) вихідного шлакоутворюючого матеріалу наступного хімічного складу, мас. %: СаО - 27; MgO - 18; SiO2 - 17; Fe2O3 - 5,2; MnO - 1; Al2O3 - 1,7; CO2 - 30; S - 0,050; P - 0,050 (основність матеріалу - 2,64 одиниці) і 500 кг (50 %) кальцинованої соди наступного хімічного складу мас. %: Na2O - 48; Аl2О3 - 5; Fe - 1,15; SiO2 - 0,25; СО2 - 45; S - 0,22. Всі компоненти у потрібній кількості завантажують у змішувач лопатного типу і змішують до однорідного стану. Метал в ковші обробляють отриманою сумішшю. При обробці суміш інтенсивно працювала, а шлак, що утворився, знаходився в рідкорухливому стані. 3 Газовиділення окислу вуглецю при обробці розплаву становило 375 кг або 8,4 м (СО2 37,5 %). При цьому сформовано шлак наступного складу, мас. %: СаО - 21,6; MgO - 14,4; SiO2 13,8; Na2O - 38,4; Fe2O3 - 4,2; MnO - 0,8; Al2O3 - 2,3; S - 0,22; P - 0,040. Основність такого шлаку складає 2,61 одиниці. Отриманий в плавильному агрегаті паспортний сплав із нікелем на основі заліза у кількості 30 т перед випуском мав такий хімічний склад, мас. %: вуглець - 3,0; кремній - 5,0; нікель - 13,0; хром - 4,0; сірка - 0,26; фосфор - 0,043; залізо - решта. Після обробки і скачування шлаку вміст сірки знизився до 0,050 %. Ступінь десульфурації 81, 0 %. Метал даного хімічного складу надходить на подальшу обробку, наприклад, до аргонно-кисневого конвертування. Приклад 4. Беруть 700 кг (70 %) вихідного шлакоутворюючого матеріалу наступного хімічного складу, мас. %: СаО - 31,75; MgO - 17,1; SiO2 - 14,2; Fe2O3 - 3,8; MnO - 1,3; Al2O3 - 1,2; CO2 - 30,6; S - 0,050; P - 0,050 a також 300 кг(30 %) кальцинованої соди наступного хімічного складу, мас. %: Na2O - 48; Аl2О3 - 5; Fe - 1,15; SiO2 - 0,25; СО2 - 45; S - 0,22. Всі компоненти у потрібній кількості завантажують у змішувач лопатного типу і змішують до однорідного стану. Основність шлакоутворюючого матеріалу 3,42 одиниці. Отриманою сумішшю сплав обробляють у ковші. При обробці суміш інтенсивно працювала, а шлак, що утворився, знаходився в рідкорухливому стані. Газовиділення окислу вуглецю при обробці розплаву становило 350 кг або 7,8 м (СО 2 35 %). При цьому сформовано шлак наступного складу, мас. %: СаО - 34,17; MgO - 18,41; SiO2 15,39; Na2O - 22,13; Fe2O3 - 4,6; MnO - 1,4; Al2O3 - 3,6; S - 0,10; P - 0,05. Основність такого шлаку - 3,42 одиниці. Отриманий в плавильному агрегаті розплав заліза (сира сталь) у кількості 60 т перед випуском мав такий хімічний склад, мас. %: вуглець - 0,038; кремній - 0,01; марганець 0,021; сірка - 0,040; фосфор - 0,019; залізо - решта. Після обробки на випуску вміст сірки знизився до 0,010 %. Ступінь десульфурації склав 75,0 %. Метал такого складу надходить на розливку в заготовку безперервним способом або на литво. 4 UA 106929 U 5 10 15 20 25 30 35 40 45 Приклад 5. Беруть 600 кг (60 %) вихідного шлакоутворюючого матеріалу наступного хімічного складу, мас. %: СаО - 32,35; MgO - 17,1; SiO2 - 14,2; Fe2O3 - 3,8; MnO - 1,3; Al2O3 - 1,2; CO2 - 30; S - 0,050; P - 0,050, а також 400 кг (40 %) кальцинованої соди наступного хімічного складу, мас. %: Na2O4 - 8; Аl2О3 - 5; Fe - 1,15; SiO2 - 0,25; СО2 - 45; S - 0,22. Всі компоненти у потрібній кількості завантажують у змішувач лопатного типу і змішують до однорідного стану. Метал в ковші обробляють отриманою сумішшю. Основність суміші - 3,44 одиниці. При обробці суміш інтенсивно працювала, а шлак, що утворився, знаходився в рідкорухливому стані. 3 Газовиділення окислу вуглецю при обробці розплаву становило 360 кг або 8,6 м (СО2 36,0 %). При цьому сформовано шлак наступного складу, мас. %: СаО - 30,33; MgO - 16,03; SiO2 - 13,47; Na2O - 30,0; Fe2O3 - 4,28; MnO - 1,3; Аl2О3 - 4,25; S - 0,19; P - 0,05. Отриманий в плавильному агрегаті розплав заліза (синтетичний чавун) у кількості 60 т перед випуском мав такий хімічний склад, мас. %: вуглець - 3,1; кремній - 2,2; марганець - 0,5; сірка 0,070; фосфор - 0,11; залізо -решта. Після обробки і скачування шлаку вміст сірки знизився до 0,016 %. Наскрізна ступінь десульфурації 77,1 %. Метал даного хімічного складу надходить на подальшу обробку, наприклад, кисневе конвертування. Приклад 6. Беруть 500 кг (50 %) вихідного шлакоутворюючого матеріалу наступного хімічного складу, мас. %: СаО - 29,6; MgO - 17,8; SiO2 - 16; Fe2O3 - 3,6; MnO - 1,4; Al2O3 - 1,0; CO2 - 30,5; S - 0,050; P - 0,050 (основність матеріалу - 2,64 одиниці), і 500 кг (50 %) кальцинованої соди наступного хімічного складу мас. %: Na2O - 47; Аl2О3 - 5; Fe - 2,0; SiO2 - 4,0; CO2 - 41,4; S 0,3; P - 0,3. Всі компоненти у потрібній кількості завантажують у змішувач лопатного типу і змішують до однорідного стану. Метал в ковші обробляють отриманою сумішшю (основність суміші - 2,37 одиниці). При обробці суміш інтенсивно працювала, а шлак, що утворився, знаходився в рідкорухливому стані. Газовиділення окислу вуглецю при обробці розплаву становило 359,5 кг або 8,05 м (СО 2 36,0 %). При цьому сформовано шлак наступного складу, мас. %: СаО - 23,1; MgO - 13,9; SiO2 15,6; Na2O - 36,7; Fe2O3 - 4,5; MnO - 1,9; Al2O3 - 4,6; S - 0,27; P - 0,0,27. Основність такого шлаку складає 2,37 одиниці. Отриманий в плавильному агрегаті паспортний сплав із нікелем на основі заліза у кількості 30 т перед випуском мав такий хімічний склад, мас. %: вуглець - 3,0; кремній - 5,0; нікель - 13,0; хром - 4,0; сірка - 0,26; фосфор - 0,043; залізо - решта. Після обробки і скачування шлаку вміст сірки знизився до 0,048 %. Ступінь десульфурації 81, 5 %. Метал даного хімічного складу надходить на подальшу обробку, наприклад, до аргонно-кисневого конвертування. Проведені випробування суміші показали, що в заявлених межах суміш виявляє достатньо конкурентні показники за ступенем видалення сірки, однак збільшення концентрації соди у суміші більш як 50 % не доцільне, бо це призводить до відчутного зниження температури оброблюваного металу. Також в складових компонентах доцільно зменшувати вміст окислів заліза та не допускати перевищення над виведеним показником 3 %, оскільки це також призводить до охолоджування оброблюваного металу. Перевищення вмісту окислу вуглецю більш як 36 % нетехнологічне, бо збільшуються витрати температури металу при обробці, особливо ще й при перевищенні вмісту окислів заліза більш як 3 %. З точки зору собівартості збільшення концентрації соди у суміші більш як 50 % економічно не доцільне, оскільки ця складова перевищує вартість доломіту полімінерального мінімум в три рази. Зменшення концентрації соди у суміші менш як 30 % економічно доцільне, але технологічні показники ступеня видалення сірки при цьому значно погіршуються. Результати випробувань (приклади 1-6) зведені в таблицю. 50 5 UA 106929 U Таблиця Показник Формула, основність не менш 2,0 Ш. суміш 30 на 70 Приклад 1 Осн.=2,63 Шлак: Приклад 1 Ш. суміш 40 на 60 Приклад 2 Осн.=2,62 Шлак: Приклад 2 Ш. суміш 50 на 50 Приклад 3 Осн.=2,62 Шлак: Приклад 3 Ш. суміш 30 на 70 Приклад 4 Осн.=3,42 Шлак: Приклад 4 Ш. суміш 40 на 60 Приклад 5 Осн.=3,44 Шлак: Приклад 5 Ш. суміш 50 на 50 Приклад 6 Осн.=2,37 Шлак: Приклад 6 5 СаО Хімічний склад похідних матеріалів та їх шлаків, % MgO SiO2 Fe2O3 Al2O3 MnO Na2O CО2 S 12-30 9-12 8-10 2-3 2-3 14-24 35-36 P % 100 18,9 12,6 12 4 2,7 0,7 14,4 34,5 0,1 0,04 99,94 28,9 19,3 18,3 6,1 4,11 1,1 22,0 0 0,15 0,05 100,0 16,2 10,8 10,3 3,64 3,0 0,6 19,2 36 0,12 0,03 99,89 25,3 16,9 16,1 5,7 4,72 0,9 30 0 0,19 0,05 99,86 13,5 9,0 8,6 3,2 3,4 0,5 24 21,6 14,4 13,8 5,1 5,4 0,8 38,4 0 22,35 11,9 10,0 3,0 2,34 0,9 14,4 35,0 34,2 18,4 15,4 4,6 3,6 1,4 22,13 0 19,41 10,26 8,62 2,74 2,72 0,8 19,2 30,33 16,03 13,47 4,28 4,25 1,2 30 0 37,5 0,15 0,03 99,88 0,24 0,04 99,78 0,1 0,04 100 0,1 0,05 99,9 36,0 0,12 0,03 99,9 14,8 9,0 10 2,9 3,0 0,6 23,5 35.9 23,1 13,9 15,6 4,5 4,6 1,9 36,7 0 0,19 0,05 99,8 0,2 0,2 100,1 0,27 0,27 100,8 Оптимальні та економічні варіанти складу суміші з точку зору видалення сірки та мінімізації витрат фізичного тепла розплавом за результатами випробувань знаходяться у межах, означених у формул корисної моделі. Випробування суміші показали її працездатність та універсальність, але технологічний резерв її використання значно більший і є предметом ноу-хау. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 1. Шлакоутворююча суміш для обробки рідкого металу та сплавів на основі заліза, що містить окисел кальцію, окисел алюмінію, окисел кремнію і окисел натрію, яка відрізняється тим, що шлакоутворююча суміш складається з 30-50 (мас. %) кальцинованої соди та полімінерального шлакоутворюючого матеріалу - решта, причому окисел натрію вводять окислом вуглецю у складі кальцинованої соди, а окисли кальцію, алюмінію і кремнію вводять в шлакоутворюючу суміш з окислами магнію, заліза, вуглецю, які знаходяться у складі полімінерального шлакоутворюючої матеріалу при наступному співвідношенні компонентів, мас. %: окисел кальцію 12-30 окисел алюмінію 2-3 окисел кремнію 8-10 окисел натрію 14-24 окисел магнію 9-12 окисел заліза 2-3 окисел вуглецю 35-36. 2. Шлакоутворююча суміш для обробки рідкого металу та сплавів на основі заліза за п. 1, яка відрізняється тим, що полімінеральний шлакоутворюючий матеріал має основність не менше 2 одиниць. 3. Шлакоутворююча суміш для обробки рідкого металу га сплавів і основі заліза за п. 1, яка відрізняється тим, що фракційний склад полімінерального шлакоутворюючого матеріалу складає 1-5 мм. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMould powder for treatment of liquid metals and alloys based on iron

Автори англійськоюPopovchenko Serhii Evheniiovych, Liaschenko Vitalii Fedorovych, Kheison Oleh Yuriiovych, Brodskyi Oleksandr Serhiiovych

Назва патенту російськоюШлакообразующая смесь для обработки жидкого металла и сплавов на основе железа

Автори російськоюПоповченко Сергей Евгеньевич, Лященко Виталий Федорович, Хейсон Олег Юрьевич, Бродский Александр Сергеевич

МПК / Мітки

Мітки: рідкого, заліза, суміш, основі, обробки, сплавів, металу, шлакоутворююча

Код посилання

<a href="https://ua.patents.su/8-106929-shlakoutvoryuyucha-sumish-dlya-obrobki-ridkogo-metalu-ta-splaviv-na-osnovi-zaliza.html" target="_blank" rel="follow" title="База патентів України">Шлакоутворююча суміш для обробки рідкого металу та сплавів на основі заліза</a>

Попередній патент: Установка для сушіння

Наступний патент: Антифрикційний матеріал

Випадковий патент: Спосіб правки шліфувального круга